双色车身涂装制造成本的优化

2022-04-22董越

董越

(吉利汽车集团有限公司,浙江 宁波 315336)

中国已成为全球最大的汽车消费市场。随着个性化消费逐渐成为汽车市场的流行趋势,单一的车身色彩已不能满足用户的需求。为此,各主机厂对车型外观造型和色彩的重视度越来越高,双色车身逐渐成为新开发车型的标准配置之一。如何在保证双色质量的前提下,控制并优化双色车身制造成本,已成为各家车企研讨的关键问题点之一。本文总结了某公司量产车型涂装双色车身制造成本优化的经验,供同行参考。

1 选题背景

针对双色车型发展现状,分别从市场、新车型研发和制造方面展开调研,结果整理如下:

一、市场方面:

(1) 随着汽车市场的多样化、个性化发展,双色车型的市场需求量逐年增加;

(2) 已量产的车型中,双色配置销量占比快速增长。

二、新车型研发方面:

(1) 越来越多的新车型在开发阶段已定义有双色车身;

(2) 部分新车型在研发后期或投产阶段才决定增加双色车身,致使在现有造型下遮蔽方案复杂、质量难以保证,且制造成本较高。

三、制造方面:

(1) 集团下属多数生产基地的涂装车间无单独套色线,双色车生产需要走二遍面漆线,影响产能;

(2) 双色车遮蔽用材料及工装供应商单一,成本难以把控及优化;

(3) 双色车涂装工艺绝大多数采用烘烤后去遮蔽方案,胶带、遮蔽膜等辅材需要耐高温烘烤,材料成本较高;

(4) 前期研发阶段对套色方案分析不足,导致方案复杂,遮蔽工时长,单车辅料使用多,制造成本增加。

综上,目前最紧迫的是开展已量产车型的双色车身制造成本分析,实施降本方案。而针对新车型,也需要在项目研发前期阶段开展套色方案分析的相关工作,提前识别并规避问题。

2 双色车身制造成本组成分析

通过对全集团在产双色车身制造成本的统计分析,确定双色车身制造成本的主要组成部分为:遮蔽辅料成本、遮蔽工时成本、喷涂油漆材料成本、烘烤能耗成本。

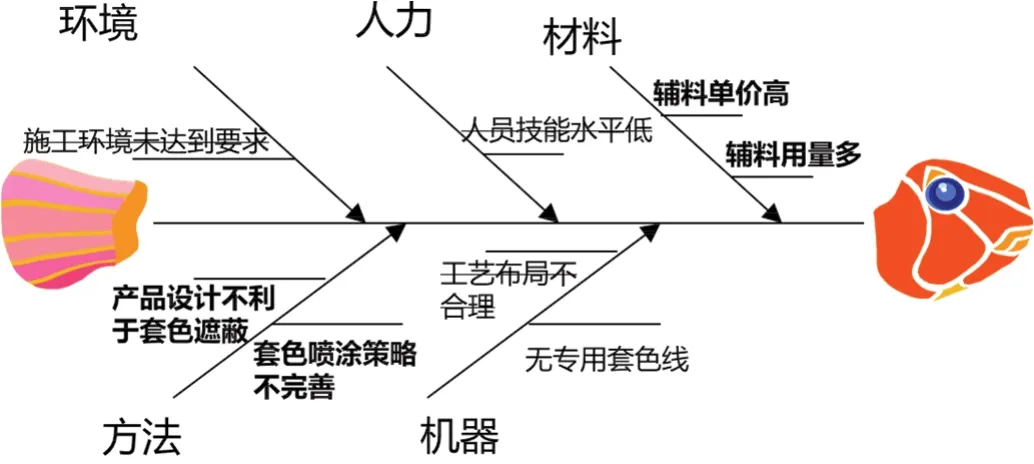

从人、机、料、法、环等维度对双色车身制造成本进行分析(如图1所示),确定成本差异的主要原因为:

图1 双色车制造成本差异分析Figure 1 Analysis of manufacturing cost difference for two-tone cars

(1) 产品设计导致套色方案实施性较差,工时长,辅料用量多;

(2) 辅料单价高;

(3) 喷涂策略不完善(与生产线设计相关)。

3 双色车身制造成本优化策略的制定

根据前期对公司内部已量产双色车身涂装制造成本的分析、对比,经改善团队讨论,基于目前各基地的现状,提出以下优化方案,以期实现降本收益:

(1) 取消双色车身套色区域的首道色漆、清漆的喷涂定义,减少双色车第一色的主料消耗;

(2) 优化遮蔽方案,减少单车遮蔽工时,降低单车人工遮蔽工时成本;

(3) 优化遮蔽方案,减少单车遮蔽材料消耗量,降低单车辅料成本;

(4) 对部分遮蔽材料进行重新选型,降低材料单价,从而降低辅料成本;

(5) 开展遮蔽材料集中采购,降低材料单价,从而降低辅料成本。

在确认主要原则后,团队根据不同基地不同车型的现状开展具体分析,最终确定实施表1所列的方案。本文后续以表1中A车型的优化实施为例,介绍双色车身制造成本优化实施的全过程。

表1 双色车身制造成本优化方案Table 1 Scheme for optimizing the manufacturing costs of two-tone cars

4 A车型双色车身制造成本优化实施案例

4.1 成本组成分析

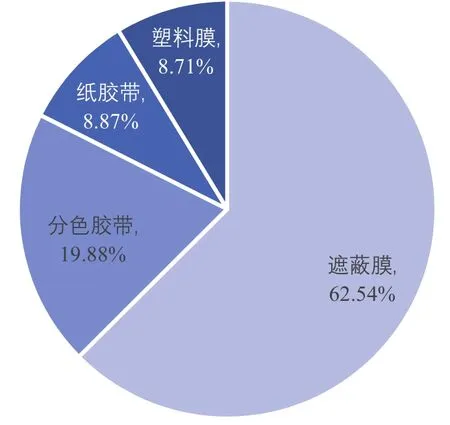

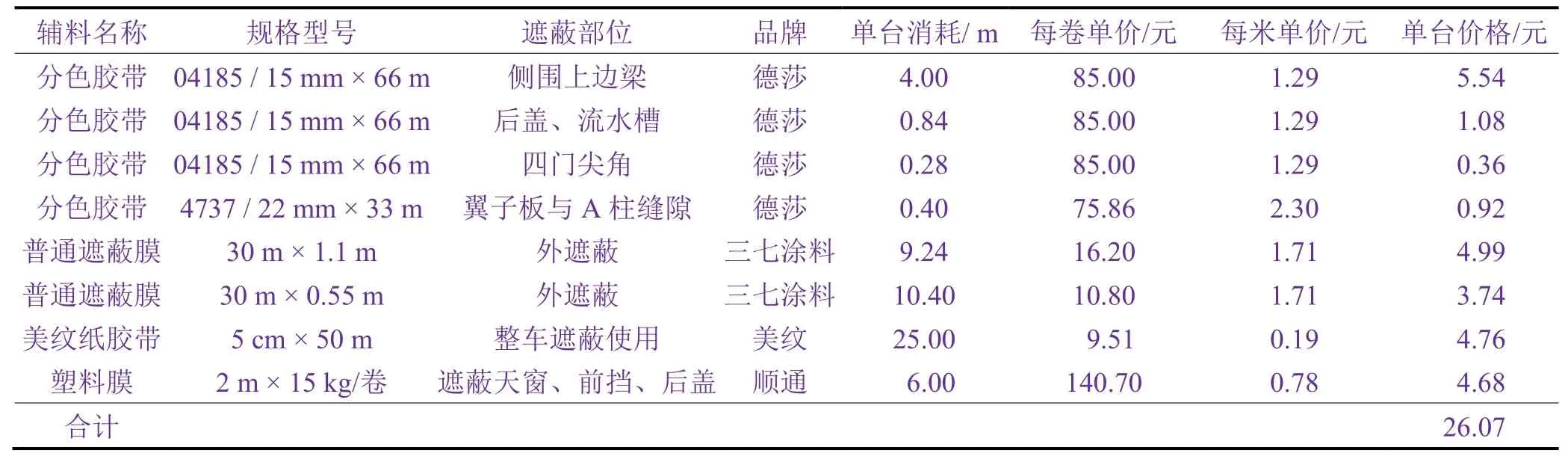

分析A车型双色车身生产所用辅料消耗台账(见表2)后发现,3M专用油漆遮蔽膜的成本占比62.54%(见图2),德莎分色胶带成本占比19.88%,此两种材料费用高,使用的量也最多。为此,找到与两种材料具有同等功能且价格较低的替代材料,或减少材料的单台使用量,可实现降本。

表2 A车型双色车身遮蔽辅料成本明细Table 2 Cost details of shielding accessories for model-A two-tone car body

图2 双色遮蔽材料费用占比Figure 2 Proportions of costs of various shielding materials for painting two-tone cars

4.2 现状分析及遮蔽优化策略制定

经过沟通了解到,目前在用的德莎分色胶带以使用面积来计算成本,材料的实际宽度和耐高温性能可以依据客户需求定制,而市面上有多家品牌遮蔽膜的价格在现用的3M品牌之下,可供选择。

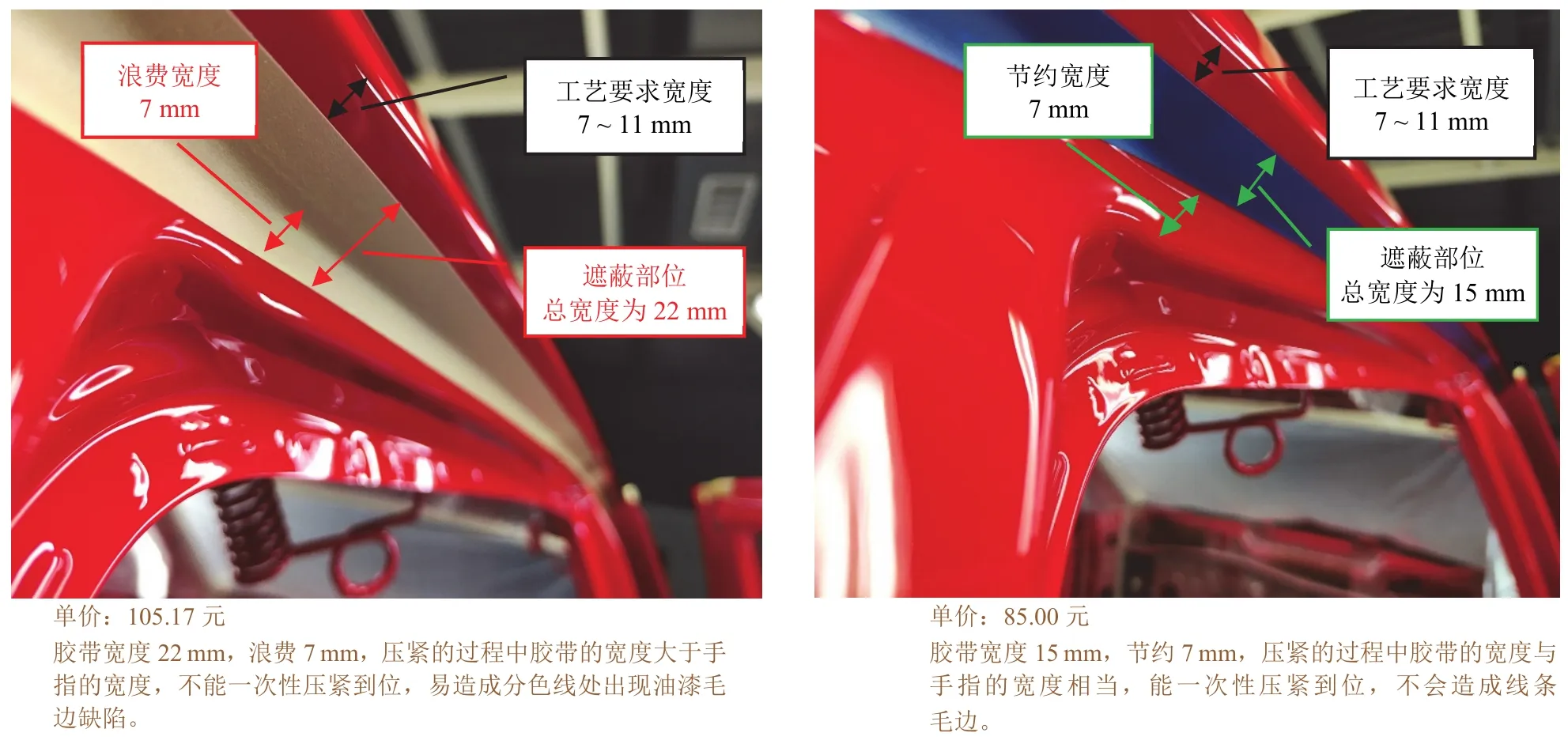

目前A车型双色车身遮蔽用的胶带为德莎的4174型,每卷约105.17元,应用在部分遮蔽区域时存在胶带过宽的问题,导致成本浪费,可以通过缩减胶带宽度以降低成本。另有部分区域有玻璃等总装零件装配遮挡,对分色线处油漆外观质量要求不高,此类区域可以用普通胶带取代分色胶带。

根据车身遮蔽工艺要求,结合供应商已有产品序列,可选用德莎的04185型替代现有产品,单价约85元,以降低成本。

目前A车型使用的3M专用油漆遮蔽膜的尺寸为1.2 m × 30 m,实际使用过程中一道遮蔽膜宽度不足,无法有效遮挡,需要两道遮蔽膜叠加使用,遮蔽膜重叠区较多,存在严重浪费。

根据车身尺寸,结合供应商已有产品序列,可选择0.55 m × 30 m和1.1 m × 30 m两种尺寸的普通膜搭配使用,以减少重叠,降低材料成本。新的遮蔽膜的价格分别为10.80元/卷、16.20元/卷,相比现用的3M膜51.28/卷,分别可节约35.08元/卷、40.48元/卷 。

4.3 遮蔽优化策略验证

根据前期制定的优化策略,按需求采购了一批普通遮蔽膜和德莎分色胶带,分3个批次在现场开展工艺可行性验证,从对车身油漆喷涂可行性、环境、喷涂后车身油漆质量等多方面进行评价,结果均符合工艺标准要求。实车遮蔽状态对比见图3、图4及图5。

图3 改善点1实施前后的对比Figure 3 Comparison between before and after the implementation of the first improvement measure

图4 改善点2实施前后的对比Figure 4 Comparison between before and after the implementation of the second improvement measure

图5 改善点3实施前后的对比Figure 5 Comparison between before and after the implementation of the third improvement measure

4.4 遮蔽成本优化结果

根据3轮优化方案的实施验证,A车型单车遮蔽用辅料的使用情况及成本统计列于表3。可见A车型单车双色遮蔽成本降低了27.61元,大大降低了涂装双色车身的生产制造成本。

表3 改善后A车型双色车身遮蔽辅料成本明细Table 3 Two tone body shade accessories cost details for a vehicle after improvement

5 三种车型制造成本的优化结果

根据之前制定的策略,分别在3个基地的3种车型上实施了双色车身制造成本优化方案的验证及评审工作,套色质量均符合要求,过程满足制造管理要求,A、B、C三种车型的涂装单车成本分别降低了27.61元、1.70元和5.35元,均有一定的成效。A车型降本效果最明显是因为投产较早,B和C车型因投产较晚,双色车身制造成本已在新车型设计及投产阶段开展过相关优化检查工作,故成果有限。

6 总结

本次针对3个已量产车型的双色车身制造成本优化方案进行验证,在保证质量及工艺稳定性的前提下,不仅实现了辅料成本节约,而且因为辅料选型的优化及用量的减少,遮蔽施工变得更简单,遮蔽工时也同步减少,大大提升了双色车身的生产效率。如A车型在实施优化后,在保持原有人员定编的前提下,遮蔽能力由原先的6台/h提升到了10台/h。

根据本次实践经验,结合产品研发前期的总结,改善团队经过认真思考,一致认为对于已量产且有双色车身生产的车型,双色车身制造成本可从以下方面开展优化工作:

(1) 选用单价更低且满足质量要求的遮蔽膜,实现遮蔽膜材料降本;

(2) 选用宽度更符合分色型面特征的分色胶带(按面积计算),从而降低单车分色胶带用量,实现降本;

(3) 对双色车身第一色喷涂区域进行优化调整,取消无第一色要求区域的喷涂,实现主料降本;

(4) 优化遮蔽方案,减少遮蔽膜重叠所带来的浪费,减少人工遮蔽工时;

(5) 对集团各车型使用的遮蔽膜实施集中采购,降低遮蔽膜采购成本;

(6) 研讨将高成本的高温遮蔽材料切换为低成本的低温遮蔽材料的现场工艺可实施性。

而对于新开发项目中有双色车身配置的车型,设计前期阶段需对双色喷涂需求及车身钣金结构进行分析,提前规划双色车身分色线布置位置,并评估以下内容:

(1) 分色区的断面结构是否满足遮蔽工装连续行走的要求[1];

(2) 分色区周边空间结构是否利于分色胶带及遮蔽膜的粘贴;

(3) 车身设计方案是否满足分色线不外露的要求;

(4) 套色区域应避免定义有需要采用内喷来实现的区域,因已建套色生产线均无内喷工序;

(5) 遮蔽方案是否简单,可操作性强;

(6) 分色线布置区域的钣金结构(如背门顶部外露钣金)是否有利于贴膜操作,不易产生油漆外观质量问题;

(7) 评估并优化分色线布置区域,尽量避免在特殊区域设置分色线,减少膜切片的用量。

7 展望

双色车身已成为汽车行业发展的趋势,大多数主机厂已规划或预留了专用套色线,以满足用户日渐强盛的双色车需求。未来双色车身发展的方向在于追求更个性化的配色方案。如何满足用户定制的双色需求,如何保证双色车身油漆质量,如何实现双色车身的低成本制造,都将成为行业研究的重要课题。