CO2驱采出气处理技术的研究进展

2022-04-22张哲宇林名桢李兴彦孙浩元张景谦

张哲宇,林名桢,康 超,李兴彦,孙浩元,张景谦

(山东石油化工学院油气工程学院,山东 东营 257061)

以CO2驱为基础的三次采油技术,已在提高油田采收率(尤其是低渗透油藏)的实际应用中获得了较好效果,与水驱相比,该技术的优势明显。针对该技术,国外已进行过大量的CO2驱室内实验和矿场试验,其中以美国和加拿大开展的CO2驱项目最多,实际应用也更为广泛[1]。在我国,江苏、吉林、新疆、胜利、吉林等地的油田也相继开展了CO2驱的研究和应用工作,也取得了一定的成果[2-4]。

然而随着CO2驱三次采油技术的大规模推广,带来的一个明显的问题,是注入的CO2会随原油伴生气而溢出(约占注入气量的40%~50%)。由于CO2含量高,如果没有经过一些必要的处理措施,CO2驱采出气不能进入集输管网或经火炬点燃,只能直接排放,既浪费了天然气和CO2资源,也对环境造成很大影响。然而CO2驱采出气的流量大、CO2含量高、波动范围大、组成复杂等特点,为其处理带来了难题。基于此,本文对CO2驱采出气现有的处理方法进行归纳总结,以期对CO2驱采出气的处理技术的选择和设计提供参考。

1 CO2驱采出气分离技术的研究进展

综合CO2驱采出气以及各种分离工艺的主要特点,目前可用于CO2驱采出气分离的处理技术,主要有化学吸收法、物理吸附法、吸附分离法、膜分离法和低温分馏法等[5-8]。

1.1 化学吸收法

化学吸收法利用CO2气体本身的酸性特质,通过酸碱化学反应进行吸收后,再在低压高温条件下实现吸收溶剂的再生[9]。目前按照药剂,化学吸收法主要可分为2种。一种为热钾碱法,优点是得到的CO2产品纯度高,反应速度快,吸收能力强,液体循环量小;缺点是低温条件下K2CO3易结晶,所需要的再生解析温度较高,能耗较大。另一种为醇胺法,即以一乙醇胺、二乙醇胺等醇胺溶液为主要吸收剂,分离回收天然气脱碳及合成气中的CO2,优点是得到的CO2产品纯度高,高压下的吸收能力强,再生要求的温度较低;缺点是胺液容易氧化,所需循环的溶液量较大。 相对来说,醇胺法在工业上的应用更为广泛,化学吸收法则多用于CO2含量在3%~20%的气体分离场合。化学吸收法的工艺设备如表1所示。

表1 化学吸收法分离CO2工艺系统设备一览表

与其它方法相比,化学吸收法的工艺更为成熟,在工业生产中的应用也较多,但运行较为繁琐,因此在采用化学吸收法脱除CO2的同时,要综合考虑吸收剂的再生循环使用问题。此外,该方法的缺点,是环境污染问题和设备腐蚀问题较严重,一些关键设备对材料品质的要求很严格,装置整体的造价较高,同时系统的能耗也较高,严重制约了工艺的进一步推广应用。该工艺的主要耗能情况见表2。由表2可知,该工艺的耗能设备较多,且能耗形式多样。

表2 化学吸收法分离CO2工艺系统耗能一览表

目前在化学吸收法分离CO2工艺中,降低能耗的技术主要有以下一些[10]:1)开发吸收容量高、能耗低的新型溶剂;2)优化CO2捕集工艺,开发新的捕集工艺,以提高热量利用率,降低能源消耗;3)进行大规模 CO2捕集工艺实用性的研究。

1.2 物理吸收法

物理吸收法是根据吸收剂在混合气体中的溶解度不同,从混合气体中分离和回收CO2。工业中应用的物理吸收溶剂,主要有甲醇、聚乙二醇二甲醚等。物理吸收法的优点,是溶剂吸收能力强,可再生能耗低,吸收剂用量少等[11]。但物理吸收剂对压力的要求较高,选择性较差,分离效率较低,对重烃的溶解度较大,且易与硫化物发生化学反应而导致其变质。通常情况下,CO2驱采出气的压力较低且含有较多的重烃组分,同时气体流量大,容易起泡,往往含有硫化物,很容易导致吸收剂的吸收性能劣化。因此,从混合气体中进行CO2的分离,很少采用物理吸收法。

1.3 吸附分离法

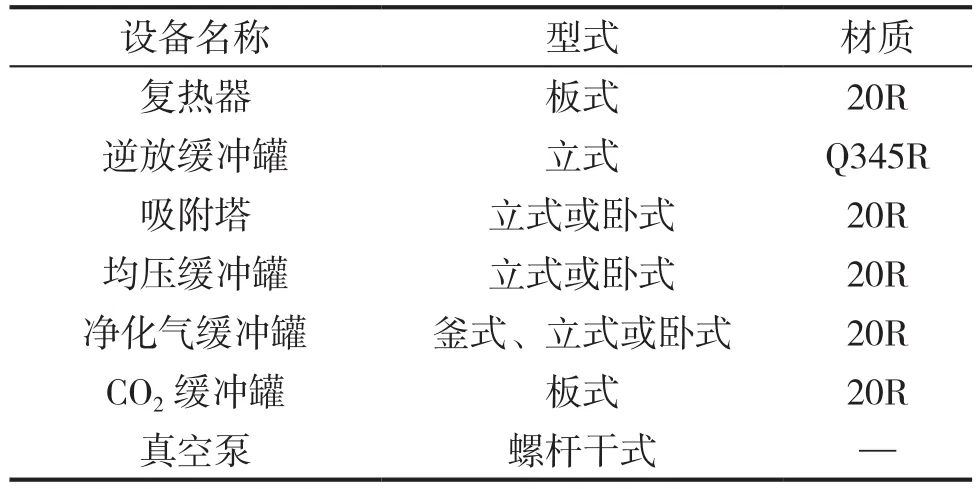

吸附法[12]可分为变压吸附法(PSA)法、变温吸附法(TSA)法、变温变压吸附法(PTSA)。目前在CO2驱采出气中应用较为广泛的是变压吸附法。该方法较适于CO2浓度为20%~80%的工业气,吸附剂主要有硅胶、沸石分子筛、活性炭、碳分子筛、氧化铝等。该工艺的主要设备及型式如表3所示。

表3 变压吸附法分离CO2工艺系统设备一览表

变压吸附法属于干法工艺,主要是利用吸附剂,对气体中的不同组分在吸附量、吸附速度、吸附推动力等方面的差异,以及吸附剂的吸附容量随压力的变化而发生变化的特性,实现CO2与其它气体组分的分离,具体原理见图1。我国从1991年开始研究及应用吸附法,目前已在吉林油田、胜利油田等地建成了示范装置。该技术的特点如下:1)能耗低,工作压力低,变压吸附流程只在增压时真空泵运行时产生较小的电耗,吸附剂再生不需加热。2)适应性较好。变压吸附装置稍加调节就可以变换生产能力,能够很好地适应原料气的杂质含量和进口压力等参数的变化;3)自动化程度高。目前装置均配备了PLC程控装置,可通过PLC有效控制阀门开关。但是该技术的缺点是解吸吸附频繁,自动化程度要求高,需要大量的吸附剂。

图1 PAS原理:吸附等温线

1.4 膜分离法

膜分离法利用CO2与混合气体中的其他组分透过膜材料的速度不同,实现CO2与其他组分的分离,过程推动力为膜两边的压差[12]。目前工业上用于CO2分离的膜多为有机膜。

自1979年美国Monsanto公司的硅橡胶-聚砜非对称复合中空纤维装置问世以后,膜分离技术得到了广泛应用[12]。以色列[13]通过中空纤维炭膜组件的商品化,使得从空气中回收CO2比传统的高分子膜更具选择性。英国BG公司发明了一项新专利,通过使用溴磺化聚环氧丙烷制造的高效膜,可以实现CO2和天然气的有效分离。

膜分离法具有装置投资少、操作简便、能耗低等优点,但其缺点是难以得到高纯度的CO2产品,因此主要应用于CO2含量大于75%的混合气体的分离。

目前,膜分离法主要用于CO2的粗分离,要实现膜分离技术的突破,应当在以下两个方面进行深入研究:一是在制膜过程中,尽量减少不对称膜活性层的厚度,以提高膜的渗透系数;二是对制膜材料进行一定的化学改性,以提高膜的性能。

1.5 低温分馏法

低温分馏法是利用混合气体中各组分的露点不同,通过低温冷凝而分离CO2的工艺。该工艺系统包含的主要设备及型式如表4所示。

表4 低温精馏法分离CO2工艺系统设备一览表

国外开始研究CO2低温分馏工艺的时间较早。20世纪80年代,美国的KPS公司就提出了利用Ryan/Holmes工艺进行甲烷气体和 CO2的分离[14]。20世纪80年代中期,Valencia等人[15]提出,利用控制冻结区(CFZ)工艺来实现CO2与其它气体的简单分离。2005年,Amin等人[16]研发了Cryocell气体低温分离技术。我国对低温分离工艺的研究起步较晚。2012年,华东石油局为了回收草舍油田穿透气中的CO2,开发了一种低温精馏与提馏耦合工艺[17],该工艺包括压缩、蒸馏提馏、冷凝液化、提馏及再低温提馏等流程,特别适合中小规模油田CO2产出气的回收。由于在水的控制和腐蚀方面存在一定的问题,该工艺未得到广泛的应用。中石化胜利油田分公司正理庄高89区块[18]利用干燥、管输、冷凝液化、低温精馏提纯工艺,对CO2气井的采出气进行分离提纯,但该工艺在设计过程中没有考虑气体中重烃的影响。徐刚等人[19]开发了一种新型的CO2液化净化系统,优点是能耗低,可以分离出高纯度的CO2。张永春等人[20]考虑到实际的现场工作因素,结合吸附和精馏分离的工艺原理,成功开发了回收CO2的吸附精馏新工艺。

低温分馏法的优点是流程简单,投资小,缺点是需要低温操作,分离效果较差,因此较适合于CO2含量超过60%的混合气体的分离。由于目前CO2驱采出气中的CO2含量会在较短的时间内超过60%,因此低温分馏法在CO2驱采出气的处理中应用较为广泛。

1.6 水合物分离法

水合物分离法是基于在相同的温度和压力条件下,CO2比CH4更容易生成水合物的特点,让混合气体中的CO2在水合物相中富集,CH4在气相中富集,从而实现CO2的分离回收。与传统的分离技术相比,水合物法具有环保、技术简单、能耗低等优点,被认为是一种很有前途的CO2分离技术,并得到了广泛的研究。目前的研究重点主要集中在热力学、动力学、微观分析、分离工艺及装备、成本比较、水合物平衡条件、添加剂对水合物平衡条件的影响等方面[21],但相关研究还处于实验室阶段,尚未用于实际生产。

2 CO2驱采出气分离工艺模拟的研究进展

目前针对分离工艺的模拟研究,主要集中在化学吸收法和低温精馏法,应用较为广泛的软件是Aspen系列软件。

2.1 化学吸收法分离工艺模拟的研究现状

在化学吸收法方面,相关学者对烟气、天然气、CO2的分离系统进行了大量的模拟研究,验证了软件的可用性,并提出了相应的节能优化措施,实用性较强。

翟延滨、Lars Erik 、M.K. Aroua、周响球等人分别利用 Aspen Plus软件,对燃煤电厂烟气胺法分离提纯 CO2工艺进行了模拟,为燃煤电厂烟气CO2分离技术的提高,提供了研究基础和理论基础[22-25]。谢书圣[26]利用HYSYS软件模拟了MDEA法的天然气脱酸过程,并得出了装置的最优操作条件,且模拟结果与实验结果的误差小于 2%。郭峰[27]利用HYSYS软件,模拟了DEA法脱除天然气中的H2S和CO2气体的工艺,并通过模拟计算,提供了工艺关键节点及关键设备的相关参数。周得彪等人[11]分别利用Aspen Plus和HYSYS,对化学吸收法分离EOR采出气进行了模拟研究,研究了工艺参数对产品性能和系统能耗的影响,为EOR萃取气中CO2分离回收工艺的设计和优化提供了理论依据。

2.2 低温精馏法分离工艺模拟的研究现状

周淑霞等人[28]利用HYSYS软件,对沼气中的CO2低温液化分离工艺进行了模拟,并分析了分离系统中关键工艺参数对CO2产品纯度的影响规律。林名桢等人[18]利用HYSYS软件,对CO2气田采出气的低温分馏系统进行了模拟研究,并优化了分馏工艺。韩鹏飞等人[29]利用HYSYS模拟软件,对“低温分离+Selexo”工艺和“低温分离+活化MDEA”工艺进行了模拟研究,研究结果表明,“低温分离+Selexo”工艺的综合能耗,比四塔流程低了36.76%,比“低温分离+活化MDEA”工艺降低了12.76%。

随着社会经济的发展,计算机技术也在完善和提高,数字化设计技术已广泛运用在精馏塔的设计过程中,在问题诊断及参数优化等方面的作用显著。可视化技术在精馏设计中的应用包括液体可视化技术、力学性能可视化技术及结构可视化技术等[30]。

3 结语

CO2驱采出气具有流量大、CO2含量高、波动范围大、组成复杂等特点,为其处理带来了难题。在选择现场处理工艺时,应根据气体组分的变化特点及处理工艺的适应性,综合进行选择和设计。