基于传递路径分析的车身阻尼材料拓扑优化

2022-04-21张志飞尹奇彪蒲弘杰

张志飞,尹奇彪,陈 钊,蒲弘杰,李 云,张 健

(1.重庆大学 机械与运载工程学院,重庆400030;2.东风柳州汽车有限公司,广西 柳州545005)

对于汽车车内低频噪声问题,可以通过在板件上铺设阻尼材料来降低面板的振动幅度和速度,改善车内声学舒适性[1]。Xu等利用平均声学贡献系数来识别问题位置,在车身上铺设阻尼材料后有效降低了车内噪声[2]。若阻尼材料采用完全覆盖的方式附着于结构表面,则重量和成本代价较高。为降低成本及提高阻尼材料的利用效率,往往在实际车身结构的局部位置铺设阻尼材料,关键在于如何确定最佳铺设位置[3]。其中,张一麟等基于车身板件贡献量分析,参考目标板件模态振型结果进行阻尼优化布置[4]。而拓扑优化方法可实现阻尼材料的优化布置,袁维东等以模态损耗因子最大为优化目标[5]、张志飞等以自由阻尼结构模态阻尼比最大为目标进行阻尼材料拓扑优化[6],此时这种优化方法更多反映的是结构的振动响应。徐伟等以悬臂板结构为例,通过实验与仿真验证了选取目标点声压响应作为拓扑优化的目标函数相较于以模态损耗因子最大为目标能更直观体现噪声优化结果[7]。目前,进行车身阻尼材料的优化布局时一般采用单位白噪声作为激励源,且多是在所有可能的激励位置均加载[8-9],而实际工况下各激励位置、传递路径对车内噪声的影响程度不一致[10-11],所以应引入传递路径分析方法对阻尼优化时的激励位置进行筛选。

传递路径分析(Transfer Path Analysis,TPA)作为一种可快速定位振动噪声问题源的方法[10],可有效地诊断汽车振动噪声问题,找出主要贡献路径。但是在传统传递路径分析过程中,需要测量大量试验数据,耗时耗力[11-12]。随着有限元方法的精度不断提高,研究人员将试验与仿真手段相结合,既提高了分析效率,又兼顾试验的准确性[13]。为在整车开发初期诊断汽车振动噪声,唐中华等建立了包含底盘的整车有限元模型,可对路面激励产生的低频振动噪声进行了虚拟传递路径分析[14]。何智成等通过在整车刚柔耦合模型上施加在多体动力学模型中提取的载荷,进行传递路径分析,对动力传动系统主要参数进行优化[15]。可见也可通过虚拟仿真的手段开展传递路径分析,借助模型获取系统的传递函数,可减少试验人员工作量,提高分析效率。

为使所布置的车身阻尼材料能更有针对性地改善在实际工况下汽车的噪声响应,将传递路径分析方法和拓扑优化方法相结合来进行阻尼材料布局优化,提高阻尼材料的利用效率。以某款汽车怠速工况为例,以车内噪声峰值响应为对象,利用通过试验获得的激励和响应信号、通过有限元仿真得到的传递函数,针对峰值噪声开展传递路径分析,减少激励加载数量,并结合板件贡献量分析找出主要板件为后地板,然后利用拓扑优化对阻尼材料的布置进行优化,改善了具体工况下的车内声学性能。

1 怠速工况下车内噪声仿真分析与验证

1.1 有限元模型的建立

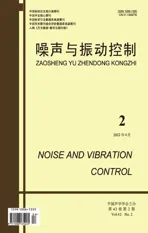

利用Hypermesh和Optistruct建立车身有限元模型,包括白车身、开闭件、座椅、转向系统、声腔等。白车身和开闭件主要由钣金件构成,白车身的上车体采用基本尺寸10 mm 的壳单元进行模拟,下车体采用基本尺寸8 mm的壳单元进行模拟。采用ACM(shell gap)单元模拟焊点连接,采用附加集中质量模拟内外饰和电器附件。在车身模型的基础上,选择基本尺寸为80 mm 的实体单元建立声腔有限元模型,为了保证模型精度,在建立声腔模型过程中需要注意使乘员舱声腔与周围壁板具有良好的贴合度。最后通过ACMODL 卡片将与声腔模型相接触的车身板件与声腔进行声-固耦合连接。

最后建成的模型如图1 所示,包括结构模型和声腔模型,结构模型共有包含4 856 193 个壳单元,其中三角形单元有94 848 个,占总单元数的5%以内,满足模型精度要求,声腔模型包含459 250 个流体单元。

图1 内饰车身有限元模型

1.2 有限元模型的验证

在进行怠速工况的仿真分析之前,先进行白车身自由模态仿真分析,之后利用激振器、加速度传感器等实验设备对白车身自由模态进行测试,获取试验模态数据,对比白车身仿真模态和试验模态的结果如表1所示。主要模态频率误差基本在5%以内,验证了该白车身有限元模型的准确性。

表1 白车身试验模态与有限元模态结果对比分析

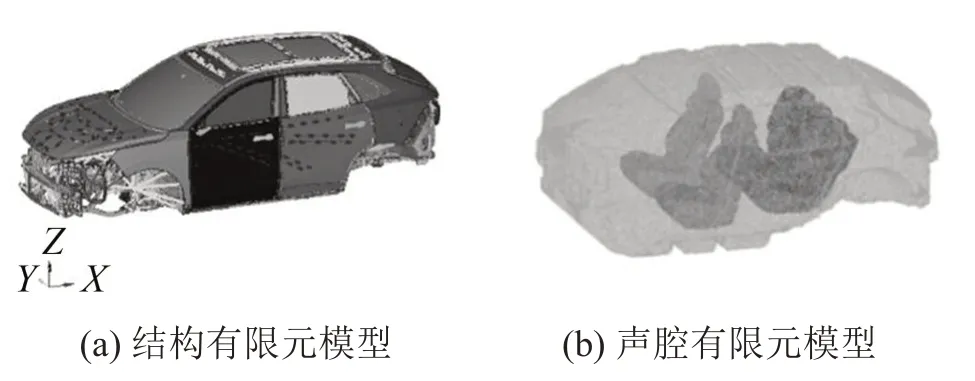

在车身侧选取发动机悬置安装点、排气吊钩安装点等作为激励位置,具体加载点名称见表2。在怠速工况下,采集表2 加载点车身端时域振动加速度信号,并将其转换到频域作为车身系统的激励载荷,运用频率响应法计算车内驾驶员右耳的声压值,分析频率范围为20 Hz~250 Hz。

表2 路径加载点与编号

计算结果和试验结果对比如图2 所示,两者在峰值频率处吻合度较高,表明该模型具有良好的可信度,可用于怠速工况下车内噪声响应分析。试验与仿真结果均表明,在怠速工况下车内噪声峰值出现在121 Hz处,所以后续考虑对此频率的噪声信号进行分析。

图2 怠速工况下驾驶员右耳声压级仿真与试验结果对比

2 传递路径分析

基于线性时不变假设,系统输出是由系统的输入沿各自路径传递至输出位置后叠加的结果,因此,车内驾驶员右耳的声压响应Ptotal是每条路径输出的矢量之和[16]:

系统输入与输出之间的关系如下式:

式中:Pb表示第b(b≤m)个输出,输出的类型可以是力、位移、加速度等;Xa为第a(a≤n)个输入,输入的类型可以是力、压力、加速度等;Hab表示输入Xa沿各自路径到输出Pb的传递函数。

2.1 传递路径分析模型

在建立传递路径分析模型时,如果进行贡献量分析时仅考虑幅值,当降低与目标点振动方向相反路径上的幅值,会使振动加强,而非减弱,并不能达到减振的效果,所以进行评价时需要综合考虑相位和幅值对传递路径贡献量[14]。

假设第b条路径响应贡献量与目标点声压响应矢量之间存在夹角θb,以目标点响应振动加速度矢量为起始轴,取逆时针为正方向。若-90°≤θb≤90°,则表示该路径对目标点的贡献量为正;若θb>90°或θb<-90°,则表示该路径对目标点的贡献量为负。

因此,在考虑夹角的影响后,某特定频率下某一条路径的综合贡献量Cb为:

采用怠速工况测试得到的激励位置的振动加速度信号作为输入,利用所建内饰车身声-固耦合有限元模型,在表2 所示的激励位置加载单位加速度激励,计算传递函数,然后在MATLAB 中根据试验中采集的加速度激励和根据仿真模型计算的噪声传递函数建立传递路径分析模型,对驾驶员右耳噪声进行传递路径分析。考虑每个激励点x、y、z3 个方向的平动自由度,所以共有14×3=42条路径。

2.2 传递路径分析结果

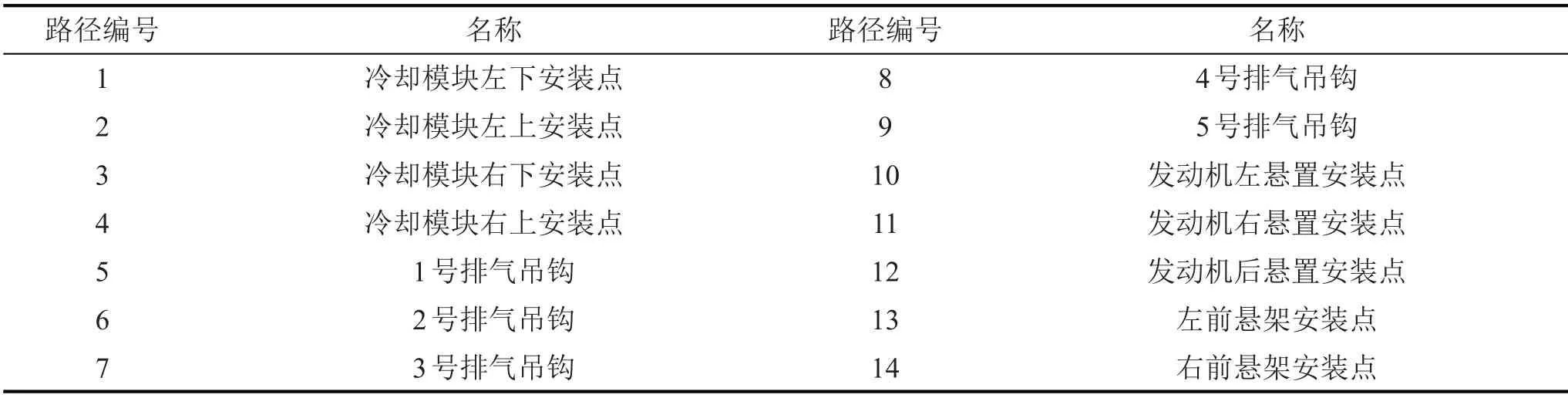

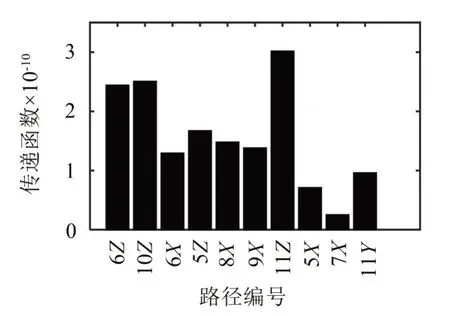

通过传递路径分析模型可找到各条路径对于总响应的综合贡献量,据此识别出在综合考虑夹角影响的情况下,对目标点响应贡献量较大的路径,可为降低车内噪声提供指导。利用传递路径分析对得到的驾驶员右耳121 Hz 频率处各路径贡献量大小进行排序,结果如图3所示,在图中列举了前10条贡献量较大的路径,路径编号见表2。

图3 路径贡献量大小(121 Hz)

这10 条路径相对应的路径激励Xa与传递函数Hab分别如图4和图5所示。其中,2号排气吊钩Z向(6Z)、发动机左悬置安装点Z向(10Z)、发动机右悬置安装点Z向(11Z)路径的传递函数值高于其他路径,传递函数值偏高可能是导致6Z、10Z、11Z路径贡献量较大的原因,可以通过优化车身达到降低噪声的目的。同时,就路径激励而言,3 号排气吊钩X向(7X)处激励较大是造成该路径贡献较大的原因,通常较大的激励会导致板件的剧烈振动。因此虽然7X传递函数不大,同样需通过优化车身来降低车内噪声。

图4 路径激励Xa(121 Hz)

图5 路径传递函数Hab(121 Hz)

综上所述,仅在2 号排气吊钩Z向(6Z)、发动机左悬置安装点Z向(10Z)、发动机右悬置安装点Z向(11Z)、3 号排气吊钩X向(7X)4 处位置加载激励进行板件贡献量分析。通过适当布置阻尼对这4条路径的传递函数进行优化。

3 车身阻尼材料拓扑优化

3.1 板件贡献量分析

根据车内结构传声的产生机理可知,声腔内任意场点的总声压大小可以看作是与声腔接触的各面板振动引起的声压的叠加[4]。为了进一步分析车身板件对目标峰值声压的影响,在尽量保证大小接近的原则下,将与声腔耦合的车身板件划分为以下30个部件:前挡风玻璃、仪表板、前围板、左前车门、左后车门、右前车门、右后车门、左前地板、右前地板、地板通道、后地板、备胎板、左轮包、右轮包等。

为查找驾驶员右耳121 Hz 处出现峰值的原因,根据传递路径分析结果,利用Optistruct 求解器,在车身有限元模型中,在2号排气吊钩Z向(6Z)、发动机左悬置安装点Z向(10Z)、发动机右悬置安装点Z向(11Z)、3 号排气吊钩X向(7X)4 个位置加载加速度激励,进行单点激励板件贡献量分析。

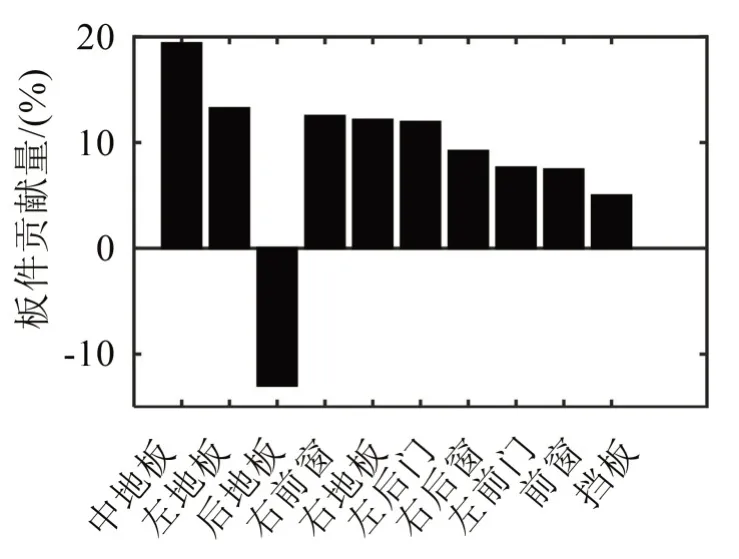

板件贡献量分析结果如图6所示,从2号排气吊钩Z向(6Z)单点激励板件贡献量中可以看出,对121 Hz频率处在驾驶员右耳位置声压峰值贡献量排前三的板件分别是中地板、左地板、后地板,其中后地板为负贡献量。

图6 2号排气吊钩Z向激励下121 Hz处板件贡献量

如图7 所示,从左悬置安装点Z向(10Z)单点激励下板件的贡献量可知,此时对目标点贡献量最大的前3 个面板分别是前风窗、左后车门、天窗,由于该车型前窗和天窗均为玻璃制件,故认为该条路径上贡献量最大的部位在左后车门区域。

图7 发动机左悬置Z向激励下121 Hz处板件贡献量

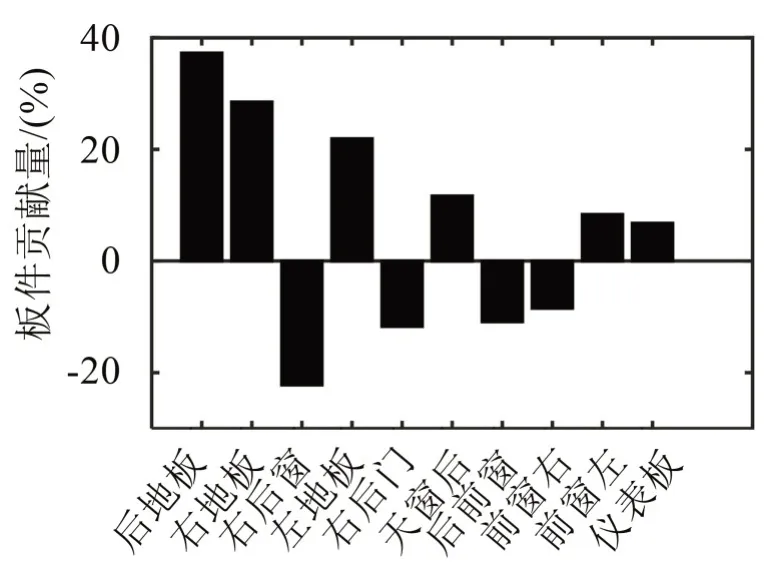

如图8 至图9 所示,发动机右悬置安装点Z向(11Z)、3 号排气吊钩X向(7X)这两条路径单点激励下板件贡献量最大的位置均为后地板区域。综合考虑4 条路径板件贡献量的结果,后地板出现频率最高,且既有正贡献量也有负贡献量,情况较为复杂,故选择后地板作为后续阻尼材料铺设的对象。

图8 发动机右悬置Z向激励下121 Hz处板件贡献量

图9 3号排气吊钩X向激励下121 Hz处板件贡献量

根据板件贡献量分析结果,在后地板区域铺设阻尼材料,并考虑后地板阻尼材料铺设区域边界所存在安装干涉的问题,选取阻尼材料属性如表3 所示。后地板铺设阻尼后,驾驶员右耳处声压响应的计算结果如图10 所示,121 Hz 处声压级大小从36.88 dB(A)减少到32.13 dB(A)。

表3 阻尼材料参数

图10 全铺设阻尼前后驾驶员右耳声压级对比

3.2 阻尼材料拓扑优化模型

拓扑优化方法对于优化结构性能或减轻重量有较好的适用性,能够在降低噪声的同时,减少阻尼材料用量[17]。本文利用连续体结构拓扑优化技术,以优化后阻尼材料体积为优化前的30%作为约束目标,以121 Hz 处驾驶员右耳声压值最小为目标函数,对后地板区域阻尼材料的布局进行优化,以达到改善车内声学性能的目的。建立如下所示的拓扑优化数学模型。

式中:P(x)为驾驶右耳处声压大小,V0为优化前阻尼材料体积,V为优化后阻尼材料体积,设计变量xi为阻尼材料体积单元i的密度,下限为xmin,上限为1。

3.3 阻尼材料拓扑优化结果

在车身声-固耦合模型基础上,利用Optistruct对后地板区域阻尼材料的布局进行拓扑优化设计。经过6次迭代后结果收敛。

在拓扑优化后获得后地板阻尼材料布局如图11所示,图中灰色部分表明该区域阻尼材料的单元密度接近于1,黑色部分表明该区域单元密度趋于0。以此为基础进行后地板区域阻尼材料的布局设计,考虑工程实践中阻尼铺设的实用性与方便性,对输出的拓扑布局进行规整处理,处理后的阻尼材料布局如图12所示(黑色部分)。

图11 优化后阻尼材料密度分布

图12 最终阻尼材料分布

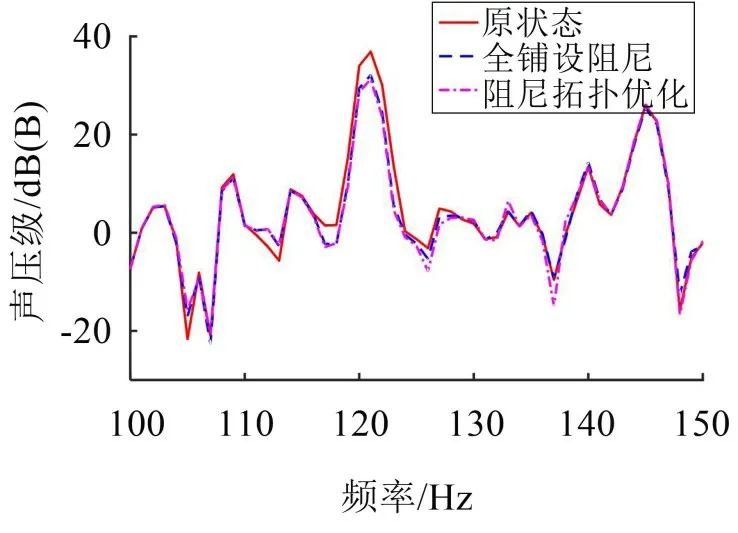

将优化后的阻尼布置应用到原内饰车身声-固耦合模型中,重新计算驾驶员右耳处声压响应,将原状态、后地板区域全铺设阻尼和阻尼布局拓扑优化后的结果进行对比,结果如图13所示。从中发现在进行后地板全面积阻尼铺设后,121 Hz 处驾驶员右耳处声压级从36.88 dB(A)减少到32.13 dB(A),下降4.75 dB(A);在进行阻尼布局拓扑优化后,121 Hz 处驾驶员右耳声压级从36.88 dB(A)减少至31.29 dB(A),较原状态减少5.59 dB(A)。与此同时,阻尼铺设质量相比全面积铺设状态从2.05 kg减少至0.78 kg,减少1.27 kg。且由于2号排气吊钩Z向(6Z)单点激励下板件贡献量结果中后地板对于响应点声压贡献量为负,即在后地板的某些区域铺设阻尼材料会导致响应点声压峰值上升,因此拓扑优化结果稍好于全铺设阻尼时的结果。

图13 3种情况下驾驶员右耳声压级对比

4 结语

(1)针对实际工况下各激励位置、传递路径对车内噪声的影响程度不一致,引入传递路径分析方法对阻尼优化时的激励位置进行筛选,根据传递路径分析结果找出贡献量较大的路径,并以该路径作为板件贡献量的激励输入位置,得出导致121 Hz处驾驶员右耳出现峰值的主要板件为后地板的结论。

(2)对后地板阻尼材料的拓扑优化使得在减少1.2 kg 阻尼铺设质量的同时,使121 Hz 处驾驶员右耳处声压级降低5.59 dB(A),达到与全铺设阻尼时相近的效果,表明基于传递路径分析对车身结构的阻尼材料进行拓扑优化可提高阻尼材料使用效率。