折叠背腔微穿孔结构的宽频吸声特性研究

2022-04-21孟令晗朱海潮侯九霄

孟令晗, 朱海潮, 侯九霄

(1.海军工程大学 振动与噪声研究所,武汉430033;2.船舶振动噪声重点实验室,武汉430033)

随着对隐蔽性和舒适性要求的不断提高,舱室噪声治理的重要性日益凸显。如何在尺寸紧凑条件下实现宽频带尤其是低频带的吸声一直以来都是具有挑战性的难题。目前常用的吸声材料主要分为多孔吸声材料和共振吸声材料两大类[1]。其中,共振吸声材料中的微穿孔吸声结构,具有较高的吸声系数以及较宽的吸声频带[2],并且在抗潮湿、卫生清洁、环境友好等方面比传统多孔纤维材料更具优越性。根据经典的声学理论,吸声结构的厚度与声波1/4波长相当,这阻碍了其在低频方面的应用潜力。

1975年马大猷[3]提出了微穿孔板吸声结构,几十年来,微穿孔吸声理论得到了不断的发展与完善[4]。微穿孔板吸声体的吸声性能受孔径、穿孔率、背腔深度等参数的影响,其中对微穿孔板吸声体低频宽频带的研究一直在不断完善与发展。为得到宽频带吸声效果,马大猷教授提出双层微穿孔板吸声体[3,5],克服了一开始单层微穿孔板吸声体只有一个共振吸声峰的缺陷,使得低频处的吸声系数也有显著提高。田文昊、吴锦武等[6]对双层微穿孔板吸声体的参数进行了优化设计,在拓宽吸声频带的同时保证在吸声频带范围内的吸声系数均较大,得到较优的吸声效果。Wang 等[7]将空腔设计成梯形结构,梯形空腔产生了更多的频谱吸收峰,从而拓宽了微穿孔板吸声体的吸声频带宽度,但安装尺寸取决于最大的背腔深度,占用了更多的吸声空间,限制了其在实际中的应用。李东庭、黄思博等[8]提出了一种分离空腔的方法,每个吸声单元将背腔分离成两个深度不同的空腔,从而实现了宽频带的吸声。Chong等[9]提出了一种将不同背腔深度的12 个吸声单元组合成一个整体的吸声结构,能够实现从380 Hz 到3 600 Hz频段内较为有效吸声。但这两种吸声结构的厚度都比较大,不适用于空间较为狭窄的环境。Li 和Assouar[9]将微穿孔结构与螺旋背腔结合,实现了宽频带的吸声,但由于共振频率取决于背腔螺旋的长度以及结构的截面积,吸声性能的可调性不足。已开展的研究还包括蜂窝空腔[10]、背腔填充吸声材料[11]、可调微穿孔板吸声频率[12]等,但由于结构复杂,成本较高。

本文所提出的折叠背腔可减小微穿孔板的板厚,通过不同等效背腔深度的吸声单元组合,能够使吸声体实现宽频、超薄。在噪声控制领域,尤其是在空间狭小的环境中其有着很大的应用潜力。

1 折叠背腔吸声单元

以小尺寸宽频带吸声为目的,提出一种折叠背腔微穿孔吸声结构。微穿孔板吸声体单个吸声单元的结构由微穿孔面板和折叠背腔组成。

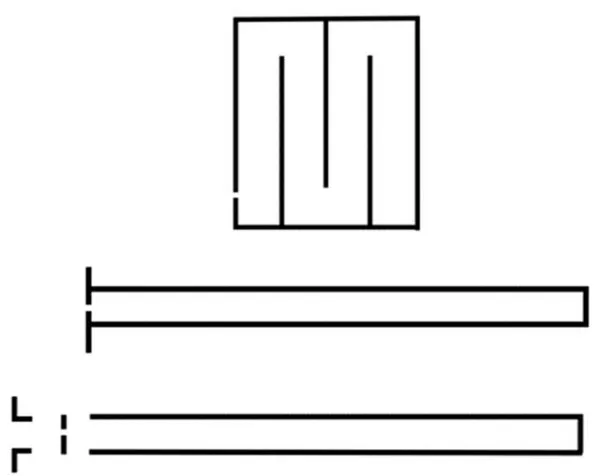

整体折叠背腔微穿孔吸声结构可分为3个声学单元,如图1 所示:1 个面积突变单元[13]、1 个微穿孔单元、1 个背腔单元,S1 为面板面积,S2 为实际背腔截面积。设单个微穿孔板吸声单元的长为a,宽为b,厚度为h,折叠背腔的层数为n,则吸声结构的等效背腔深度L=a·n。

图1 折叠背腔微穿孔吸声结构分解示意图

利用传递矩阵法,可得到整体折叠背腔微穿孔结构的传递矩阵:

其中:

Zmmp表示微穿孔板的声学阻抗特性,根据马氏理论:

其中:r为相对声阻率,m为相对声质量。

式中:ρ为空气密度,c为空气中的声速,μ=,η为空气运动黏度系数,t为微穿孔板厚度,d为穿孔直径,σ为穿孔率

ZL表示等效背腔深度为L的板后空腔的声阻抗率,表达式为:

求得:

刚性末端条件下折叠背腔微穿孔吸声结构的输入阻抗为:

在平面波垂直入射条件下,微穿孔结构的吸声系数可由其法向声阻抗求得:

其中,Z0为空气的声学特性阻抗,Z0=ρc。

为验证理论推导结果,首先使用商业软件COMSOL Multiphysics 中的压力声学模块中的频域分析对折叠背腔微穿孔吸声结构的单个吸声单元进行仿真分析[14],在该模型结构面板的一侧设置两个麦克风来估计吸声系数。各边界场设置如下:穿孔板被设置为内部硬边界场,小孔被设置为内部阻抗,在测点的上方设置一个矩形平面,采用平面波辐射,其余边界均被设置为硬边界场。

微穿孔单元各参数如下:长a=10 mm,宽b=3 mm,层数n=13,背腔深度L=130 mm,微穿孔板厚度h=40 mm,穿孔直径d=0.4 mm,微穿孔面板厚度t=0.3mm,穿孔率σ=0.42%,每层隔板厚度t1=0.6 mm。

使用上述理论公式进行计算可得S1=30 mm2,S2=5.76 mm2,背腔深度L、微穿孔径d、面板厚度t、穿孔率σ等参数与所建仿真模型的参数相同。所得两种垂直入射吸声系数如图2所示。

图2 理论与仿真对比示意图

图中实线由理论公式计算得到,虚线由仿真分析得到,通过对比可知,两条曲线吻合较好,验证了理论公式的准确性。

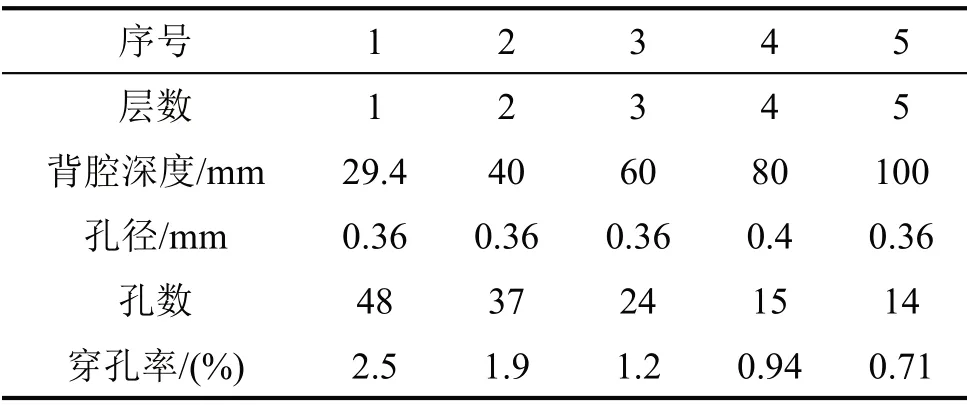

为进一步验证理论与仿真的准确性,引用参考文献[8]中的两组实验数据进行比对。两个微穿孔板吸声结构均为长a=99 mm、宽b=99 mm、高h=99.5 mm 的长方体,隔板、底板厚度均为t=1.5 mm,空腔长为w=a-2t=96 mm,宽度b1=22.875 mm。结构1、结构2背腔深度及穿孔板参数见表1、表2。

表1 结构1微穿孔板结构参数

表2 结构2微穿孔板结构参数

对比结果如图3至图4所示,图中虚线为仿真分析结果,实线为理论计算结果,点线为文献[8]中的实验结果。

图3 结构1垂直入射吸声系数仿真与理论对比图

图4 结构2垂直入射吸声系数仿真与理论对比图

通过对比可知,理论计算与仿真分析的结果与实验数据吻合较好,进一步验证了有限元分析与理论计算的准确性。

2 多个吸声单元组合

从图2 中可以看出,单个折叠背腔微穿孔吸声单元与单层微穿孔吸声结构的吸声带宽过窄,无法形成宽频带的吸声效果。因此将多个不同背腔深度的微穿孔吸声单元组合,可实现微穿孔板吸声体在宽频带上吸声。

由于背腔深度不同的微穿孔板厚度取决于最大的背腔深度,因此要在微穿孔板吸声结构厚度相同的基础上做到吸声单元的背腔深度不同。由前文可知,等效背腔深度L=a·n与吸声结构的长度a以及层数n有关,吸声结构每一单元的长度a一定,改变层数n,便可以做到厚度一定的条件下改变背腔总体厚度。

由于微穿孔不同吸声单元高度一定,层数不同,因此背腔拉直后的等效背腔截面积不同,如图1 所示,因此每个吸声单元的实际穿孔率也应该不同。由图1 可知,微穿孔单元的面板面积为背腔的实际截面积,因此,要保证拆分单元中微穿孔单元的穿孔率一致,穿孔率要与等效背腔截面积成正比。微穿孔板吸声结构示意图如图5所示。

图5 微穿孔板吸声结构示意图

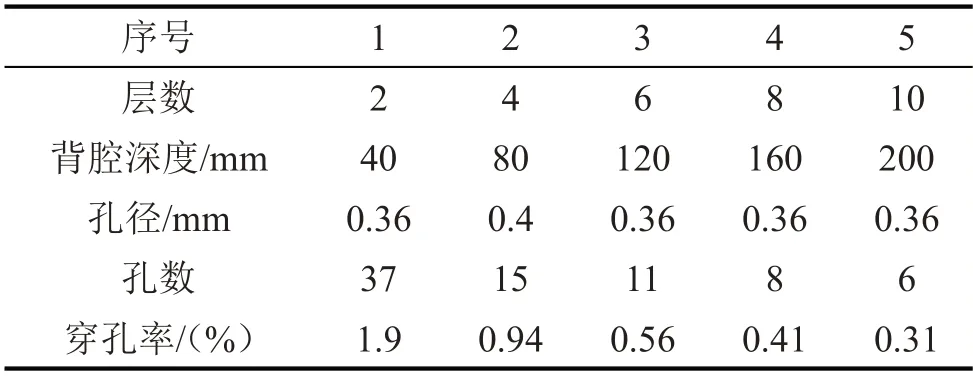

吸声结构宽频带吸声主要通过合理组合不同背腔深度的吸声单元来实现。选择5个不同背腔深度的吸声单元进行组合。每个吸声单元整体尺寸一致,长a=20 mm,宽b=5 mm,微穿孔板厚度t=0.3mm,隔板厚度t1=0.6 mm,整体厚度h=30.3mm ,结构其余参数如表3 所示。使用仿真软件COMSOL Multiphysics 建立微穿孔吸声单元组合的仿真模型。

表3 微穿孔吸声单元组合结构参数

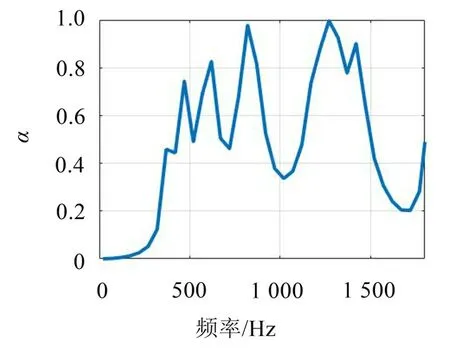

对此吸声结构进行仿真分析,垂直入射吸声系数曲线如图6所示。

图6 垂直入射吸声系数

由图6可知,背腔深度相差太大,垂直入射吸声系数的波动较大,导致吸声效果较差。

建立结构参数如表4所示仿真模型。对此吸声结构进行仿真分析,垂直入射吸声系数曲线如图7所示。

表4 微穿孔吸声单元组合结构参数示意表

如图7 所示,背腔深度差值缩小会在低频减小吸声系数的波动,但吸声频带较为狭窄,吸声效果不理想。

图7 垂直入射吸声系数

但吸声单元太多会造成整体微穿孔吸声结构复杂,导致加工成本过高,而且随着层数的增多,吸声结构的厚度也会增加,与传统微穿孔板吸声体相比优势减小。综合考虑,选用10个不同背腔深度的吸声单元。

设计结构参数如图5 所示微穿孔板吸声结构,整体结构由10个独立的吸声单元组成,每个吸声单元都是长a=20 mm,宽b=10 mm,高h=30.3mm,微穿孔板的厚度t=0.3mm,隔板厚度t1=0.6 mm,在厚度一致的情况下每个单元的层数不同,分别为1~10层,整体结构尺寸为长A=100 mm,宽B=20 mm,其余参数见表5。

表5 10个吸声单元组合结构参数示意表

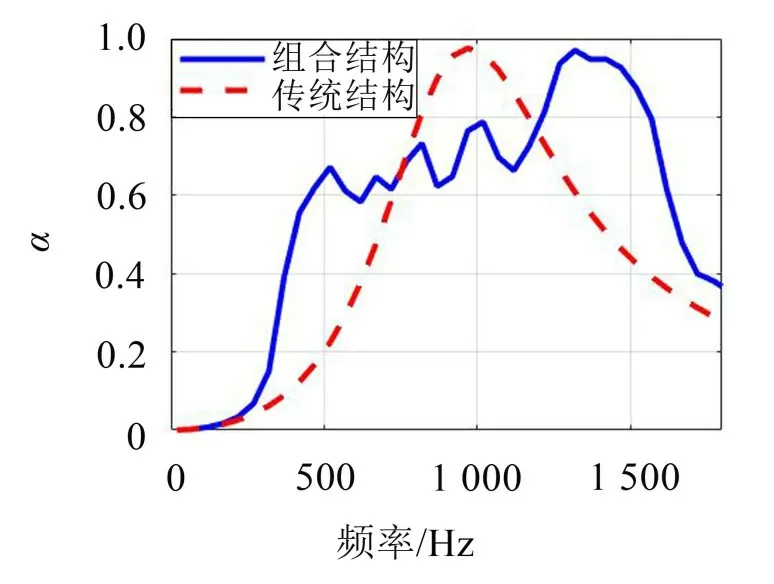

对微穿孔板吸声结构的吸声性能进行分析,得到如图8 所示垂直入射吸声系数曲线,图中虚线为多单元组合微穿孔结构垂直入射吸声系数,实线为穿孔板厚度、穿孔直径、穿孔率以及整体厚度与组合结构均为一致的普通微穿孔板吸声结构的垂直入射吸声系数曲线。

图8 吸声单元组合结构垂直入射吸声系数曲线

由于所设计的微穿孔板吸声结构由10 个独立的吸声单元组成,每个吸声单元的背腔深度都不一致,故而每个吸声单元的共振频率也不相同,在较宽的频带范围内拥有良好的吸声效果。根据图中所示,整个吸声结构在450 Hz~1600 Hz内的吸声系数大于0.6,在1200 Hz~1550 Hz范围内的吸声系数大于0.8。通过对比可知,本次设计的多单元组合微穿孔吸声结构有效改善了微穿孔板低频方向的吸声性能,也拓宽了吸声频带。

本研究中设计的微穿孔板吸声结构具有厚度较薄、吸声频带较宽且在一定范围内吸声系数较高的优势。

3 结语

本文将微穿孔板吸声结构与折叠背腔相结合,提出了一种新型折叠背腔微穿孔板吸声结构,在总体厚度一致的前提下实现各个吸声单元背腔深度的不同,通过组合不同背腔深度的吸声单元使微穿孔板在宽频带上具有良好的吸声性能。

首先建立单个折叠背腔微穿孔吸声单元的理论模型,利用传递矩阵法求解其吸声系数,利用有限元仿真验证理论计算结果,通过对比仿真与计算结果验证了单个折叠背腔微穿孔吸声单元计算方法的准确性以及设计折叠背腔微穿孔结构的可行性。

分析由不同背腔深度单元组成的折叠背腔微穿孔板吸声结构的垂直入射吸声特性,随着组合单元数目的增加,进一步拓展了吸声带宽。通过将吸声单元合理组合以及参数优化,最后设计出整体厚度仅为30.3 mm的10单元组合折叠背腔微穿孔板吸声结构,吸声结构在450 Hz~1600 Hz内的吸声系数大于0.6,在1200 Hz~1550 Hz范围内的吸声系数大于0.8。实现了在低频宽频带上的吸声目标。