封闭式背腔微穿孔板吸声结构

2022-04-21刘秀娟

吴 腾,刘秀娟

(宁夏大学 机械工程学院,银川750021)

作为一种共振吸声结构,微穿孔板吸声体具有低频吸声性能好、适用范围广、无污染等优点。近些年来,研究者采用新结构[1-4]、新材料[5-7]以及先进加工技术[7-8],使此类吸声体各方面的性能均有所提升,同时不断完善了微穿孔板吸声体理论。尽管微穿孔板吸声结构准确理论[9]早在1997年就由马大猷先生提出,后续又出现针对组合吸声结构的各种优化算法[10-12],微穿孔板吸声体仍存在低频吸声结构体积大、吸声带宽较窄等不足之处,工程应用中期望在不增大微穿孔板吸声结构体积的前提下,尽可能使微穿孔板吸声体具备更宽的吸声频带。基于此背景,本文提出一种宽频带封闭式背腔微穿孔板吸声结构。通过声电类比法推导了该吸声结构的吸声系数计算方法,对其吸声性能进行有限元仿真,最终采用阻抗管实验对理论计算进行验证。根据实验结果,探究了背腔气体、微穿孔板振动与薄膜厚度对吸声性能的影响。

1 理论分析

1.1 吸声系数计算

封闭式背腔微穿孔板吸声结构如图1 所示,在常规微穿孔板吸声体[9]的背腔中,使用无张力的气密性薄膜封闭背腔中的特定气体,在薄膜与刚性壁结合处可以使用黏合剂以保证气密性。图中Dm为薄膜与微穿孔板之间空气层的厚度,t为微穿孔板厚度,d为微孔直径,b为微孔呈正方形排布时的孔间距,D为背腔深度。

图1 封闭式背腔微穿孔板吸声结构

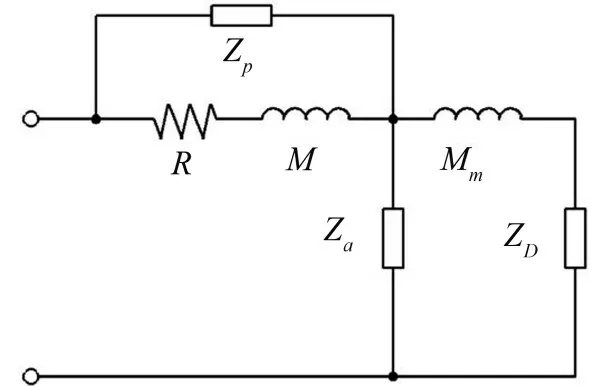

封闭式背腔微穿孔板吸声结构的声电类比电路如图2所示。其中R、M分别是微穿孔板的声阻率与声质量,Za为空气层的声抗率,Mm为薄膜的等效声质量,ZD为背腔的声抗率。

图2 吸声结构的类比电路

根据声电类比电路可得结构的总声阻抗率Z:

由于薄膜与微穿孔板之间空气层的厚度远小于背腔深度,其对整个背腔的声抗率几乎没有影响[13],在计算结构的总声阻抗率时忽略该空气层的声抗率。进一步对总声阻抗率进行归一化,可得结构的相对声阻抗率z:

上式中:ρ0、c0分别为空气的密度与声速。微穿孔板的声阻率R与声质量M可根据马大猷先生[9]的研究进行计算。薄膜的声质量Mm[14]由下式(3)确定。

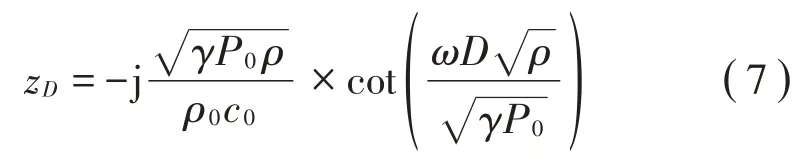

式中:tm、ρm分别为薄膜厚度与密度。由于背腔中充入了特定气体,则背腔的声抗率ZD为:

式中:ρ、c分别为特定气体的密度与声速。正入射时,封闭式背腔微穿孔板吸声体的法向吸声系数为:

式中:Re(z)为z的实部,Im(z)为z的虚部。

1.2 气体的影响

气体对该吸声体的吸声性能起到决定性作用,因此有必要分析气体参数对吸声特性的影响规律。式(4)中的密度ρ与声速c相关性较高,无法得到这两个因素单独对背腔声抗的影响规律。气体的声速:

其中:γ为气体的绝热系数,P0为标准大气压,此处取值为1.013×105Pa。

将式(6)代入式(4),除以ρ0c0得背腔的相对声抗率为:

取余切函数级数的前两阶,可得背腔相对声抗率函数前半周期的近似方程:

背腔相对声抗率后半周期的函数曲线与前半周期呈中心对称。从上式来看,气体的绝热系数γ减小,背腔声抗率的绝对值也减小,但函数zD曲线的倾斜程度变化很小;气体密度ρ减小,背腔声抗率的绝对值略微增大,但函数zD曲线的倾斜程度明显减小。结合背腔声抗率对吸声特性的影响可知,绝热系数γ减小时,低频限减小,吸声绝对带宽变化很小,可认为吸声系数曲线整体向低频偏移,反之亦然;气体密度ρ减小时,低频限略微增大,但吸声频带变宽,且反之亦然。

气体的绝热系数γ与密度ρ可通过查表获知,气体密度可以依据实际场合对吸声频带的要求来确定,为获得较优性能,绝热系数应尽可能小。

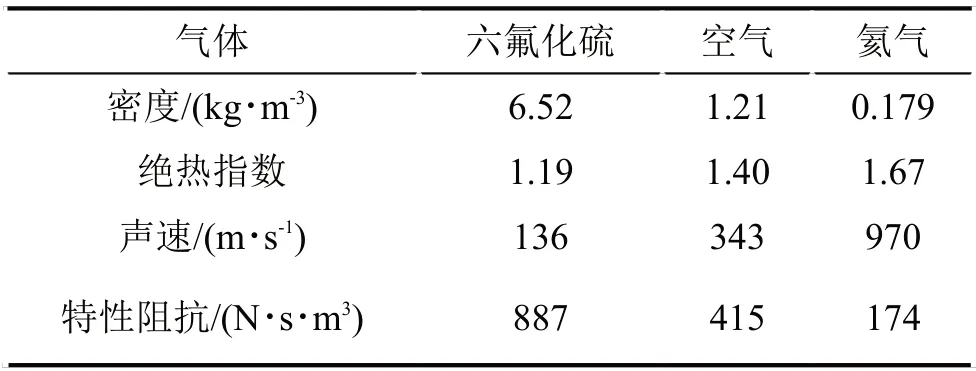

表1 为常温下六氟化硫、空气及氦气的物理参数,六氟化硫与氦气的化学性质稳定。

表1 3种气体的物理参数

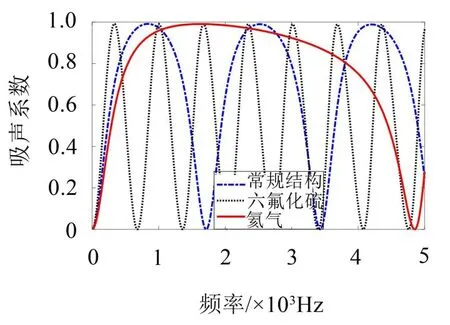

根据微穿孔板吸声体准确理论[9]可以得到常规结构的吸声系数,同时按照式(5)分别计算封闭式背腔微穿孔板吸声体在封闭六氟化硫以及氦气时的吸声系数,结果如图3所示。其中3种情况下的微穿孔板参数均为:厚度为0.17 mm,微孔直径d=0.04 mm ,穿孔率p= 12.79%。取背腔深度D= 100 mm,对于本结构,薄膜的材料选用聚酰亚胺,密度ρm= 1400 kg/m3,厚度tm=0.005 mm。

图3 3种情况的吸声系数曲线

当封闭六氟化硫时,由于气体密度较大,与常规结构相比,吸声系数峰值明显向低频偏移,而吸声频带变窄;当封闭氦气时吸声频带得到拓宽,其法向吸声系数在240 Hz~4 300 Hz 频率范围内大于0.5,达到了4个0.5吸声倍频程,这得益于氦气的低密度特性,而低频限则较常规结构略向右偏移。

1.3 微穿孔板振动

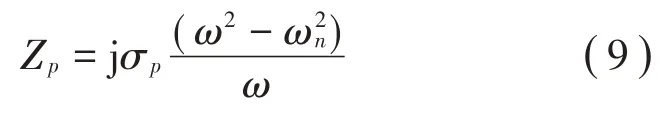

当微穿孔板的刚度较低时会在声压的作用下产生振动,振动强度达到一定程度时会影响到结构的吸声性能。微穿孔板的振动问题已被深入研究,仅考虑给定频率范围内微穿孔板的单个模态频率对吸声性能的影响时,可以采用声电类比法进行分析。考虑微穿孔板振动时本结构的类比电路如图4 所示,相比于上文刚性板对应的类比电路,该电路在微穿孔板微孔的声阻抗两端并联了一个因板振动产生的声抗率Zp,由下式计算[15]:

图4 微穿孔板振动情况下的类比电路

式中:σp=ρpt(1-p)是微穿孔板的面密度,ρp是其材料密度,ωn是第n阶模态频率。

同样不计薄空气层的声抗率Za,结构的相对声抗率为:

将式(10)联立式(5)可得计及微穿孔板振动时的吸声系数。

2 有限元仿真

使用有限元软件COMSOL Multiphysics 对封闭式背腔微穿孔板吸声结构进行有限元仿真。该吸声结构在微穿孔板为刚性板时的有限元模型示意图如图5 所示。模型为回转体结构,完美匹配层与声源空气域的高度都为h= 25 mm,在声源空气域设置背景声压,以产生方向向右、强度为1 Pa的平面波。微穿孔板与薄膜间的空气层厚度Dm= 1 mm,背腔中为特定气体,背腔外围是筒状的刚性壁,背腔深度D=100 mm,半径r=50 mm。

图5 有限元模型示意图

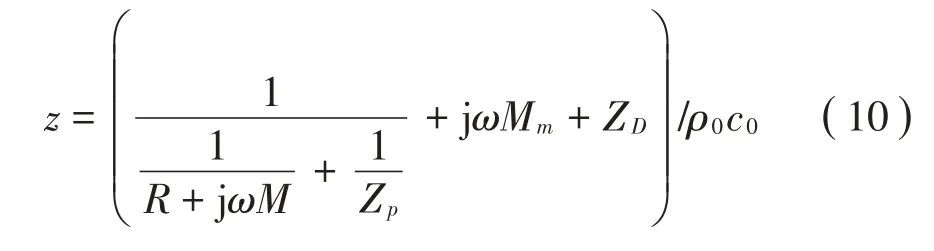

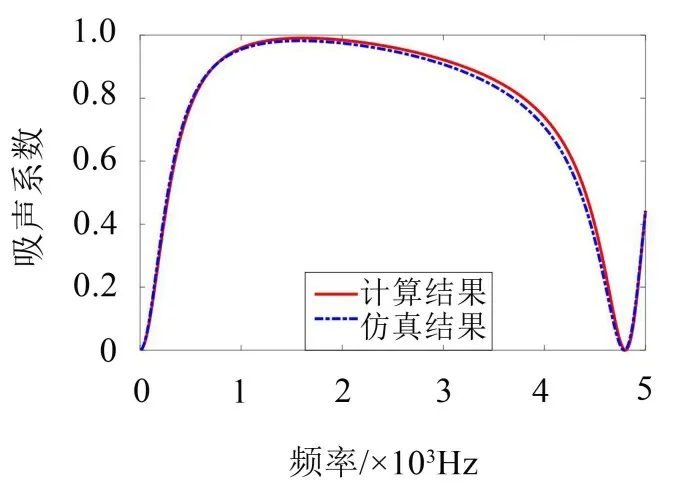

微穿孔板的厚度t、微孔直径d、穿孔率p、结构背腔深度D、薄膜密度ρm和厚度tm如文中第1.2小节中所列,薄膜弹性模量为3.5 GPa,无预紧力且四周钳定。分别仿真计算吸声体在封闭六氟化硫与氦气时的吸声系数,吸声系数的仿真结果与计算结果如图6与图7所示。可看出吸声系数计算结果与仿真结果吻合良好,吸声系数峰值的计算结果总是高于仿真结果,这可能是两种计算方法所得声阻的细微差别引起的。

图6 封闭六氟化硫时的吸声系数曲线

图7 封闭氦气时的吸声系数曲线

3 实验验证及结果分析

3.1 实验设备与试件

实验中采用北京声望声电技术有限公司的VALab 噪声振动测试系统对试件进行吸声性能测试。图8 是VA-Lab 噪声振动测试系统,主要包括MC3242 数据采集器、PA50 功放、SW422 及SW477阻抗管、VA-Lab软件平台。该测试系统中SW422阻抗管的内径为100 mm,测量频率范围为63 Hz~1 600 Hz;SW477 阻抗管的内径为30 mm,测量频率范围为1 000 Hz~6 300 Hz。

图8 VA-Lab噪声振动测试系统

按照文中第1.2 小节中的结构参数采用冷激光加工微穿孔板,最终得到的微穿孔板如图9(a)所示,图9(b)为其局部放大视图,放大倍数为200倍,所用显微镜为SOPTOP 公司的IE500 M。根据测试系统的安装条件,设计制作的封闭式背腔微穿孔板吸声体实验试件如图9(c)、图9(d)所示,分别是SW422、SW477 阻抗管所使用的试件,微穿孔板圆面直径分别为100 mm和30 mm。

图9 微穿孔板及实验试件

3.2 吸声性能测试与分析

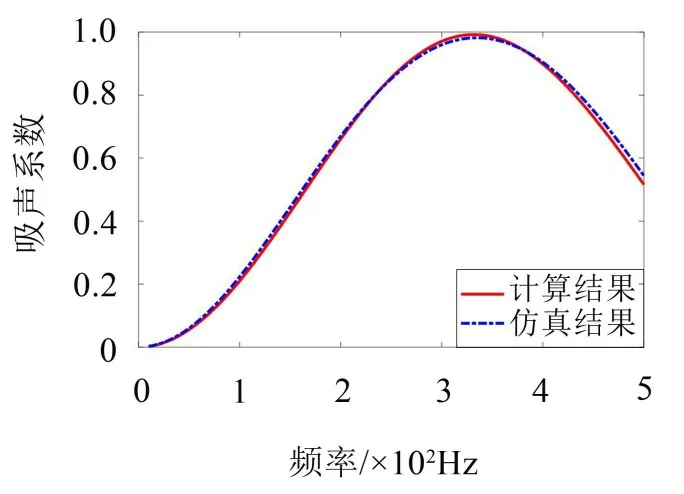

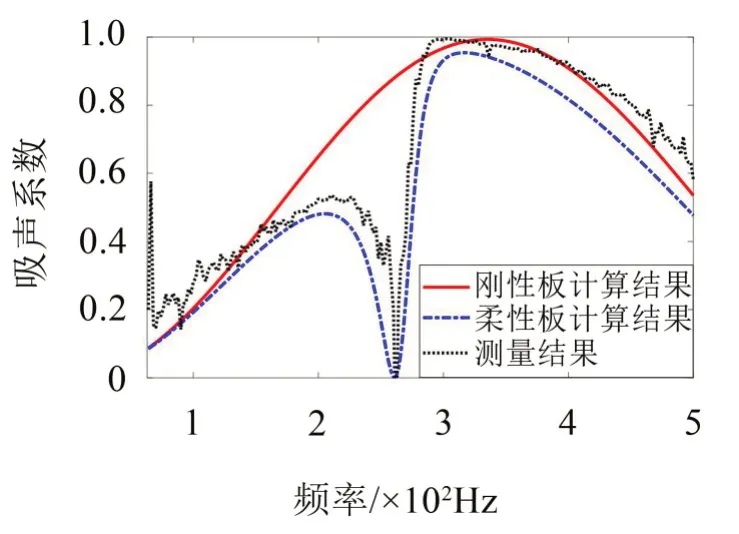

为验证理论计算的准确性并探究背腔内气体对吸声结构吸声性能的影响,分别测量试件背腔内充有不同气体时的法向吸声系数,并与计算结果进行比较。试件的背腔深度D= 100 mm,薄膜材料为聚酰亚胺,厚度tm= 0.005 mm。采用SW477阻抗管测量试件封闭氦气时的吸声系数,吸声系数频谱如图10所示。非特殊说明,本文的计算结果指使用刚性微穿孔板时的情况;采用SW422阻抗管测量试件封闭六氟化硫时的吸声系数,吸声系数频谱如图11所示。其中柔性板仅2 阶模态频率在测量频率范围内,同时考虑到穿孔的作用[16],取第2 阶模态频率ω2=2π×261 rad/s,板材密度ρp=7 800 kg/m3。

图10 封闭氦气时的吸声系数曲线

图11 封闭六氟化硫时的吸声系数曲线

图10 中计算结果与测量结果总体变化趋势一致,峰值频率存在一定偏差。由于使用了民用罐装氦气,可能存在纯度不够等问题,导致实际气体的密度偏高,进而造成测量值曲线的波谷与波峰偏向低频。图11中测量结果在260 Hz附近出现波谷,与柔性板计算结果吻合较好,可见在本实验所设定参数条件下,微穿孔板振动导致在模态频率处吸声系数的下降。实际上通过合理地设置结构参数,柔性微穿孔板能提升吸声性能。

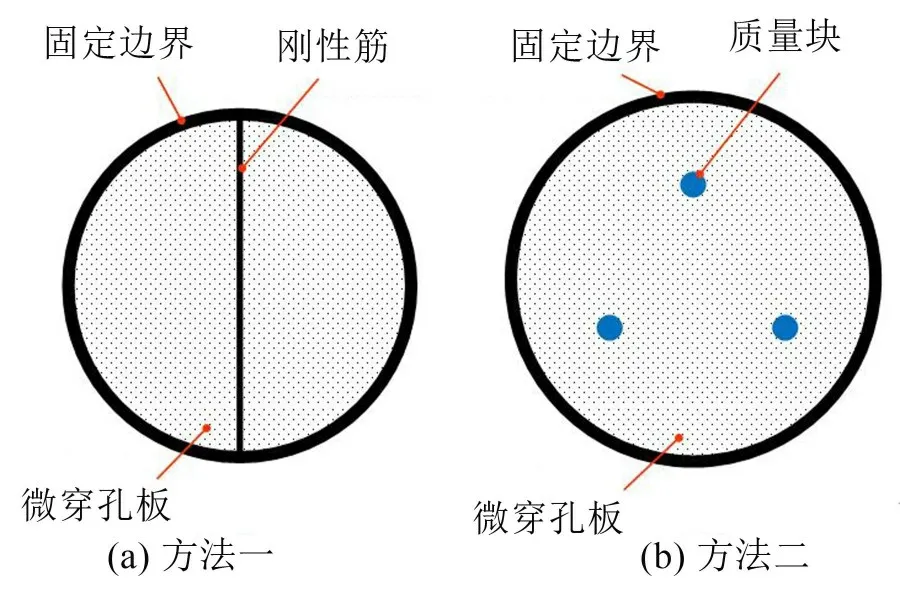

本实验中应避免试件的微穿孔板在工作频段的振动,以下通过实验探究两种方法的作用效果。如图12(a)所示,方法一是在试件的微穿孔板面中间加一条刚性筋,增加钳定位置,以提高微穿孔板的模态频率;如图12(b)所示,方法二在微穿孔板面上均匀贴三块磁铁,增加板的质量,以降低微穿孔板的模态频率。刚性筋与磁铁的表面积相对于微穿孔板的面积来说都非常小,可以忽略其对微穿孔板穿孔率的影响。测量所得吸声系数曲线如图13 所示。该图表明,方法一效果明显,其曲线中无陷波存在,所以在吸声体结构设计时使用更紧凑的固定边界是直接有效的方法;方法二的吸声系数曲线在170 Hz附近仍有下降,但相较于原结构已经得到了很大的改善。

图12 改变模态频率的方法

图13 不同条件下的吸声系数曲线

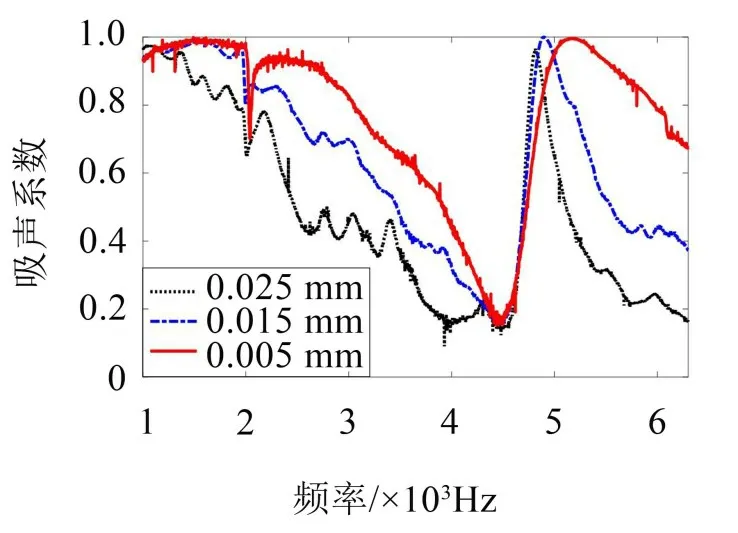

为探究薄膜厚度对封闭式背腔微穿孔板吸声结构吸声性能的影响,分别测量试件在使用不同厚度薄膜时的法向吸声系数。当背腔中封闭氦气,薄膜厚度tm分别取0.025 mm、0.015 mm、0.005 mm,其他结构参数与本文第1.2小节中相同时,测量得到的吸声系数频谱曲线如图14所示。

图14 表明,薄膜厚度tm越小,吸声体的吸声频带越宽,随着tm增大,吸声系数曲线出现多个齿状吸收峰,这可能是由薄膜的局部振动引起的。结合式(2)可以发现,tm越小,结构的总声质量越小,则吸声频带变宽。因此,在封闭式背腔微穿孔板吸声体的设计过程中,薄膜厚度的设定尤为重要,薄膜厚度增大时,吸声频带明显变窄。为获得宽频带吸声性能,应使微穿孔板与薄膜的声质量都取较低值。

图14 不同tm时的吸声系数曲线

4 结语

本文提出了一种宽频带封闭式背腔微穿孔板吸声结构,该结构能够提升传统微穿孔板吸声体的低频吸声性能并有效地拓宽吸声频带。基于声电类比法推导了该吸声体的吸声系数计算方法,采用有限元仿真和阻抗管实验对理论计算进行了验证,并探究了背腔气体、微穿孔板振动及薄膜厚度对该结构吸声特性的影响,得到以下结论:

(1)背腔内特定气体对吸声性能的影响显著,其影响因素主要是气体的密度与绝热系数,当背腔中填充六氟化硫时,该结构的低频吸声性能得到提升,但吸声带宽变窄;当背腔中充入氦气时,其法向吸声系数在240 Hz~4 300 Hz频率范围内大于0.5。

(2)若要避免微穿孔板振动对吸声性能产生影响,可使用更紧凑的固定边界以提高板的模态频率。

(3)对于封闭式背腔微穿孔板吸声体,薄膜厚度对吸声频带有重要影响,薄膜厚度增大时,吸声频带明显变窄,为获得宽频带吸声性能,应使微穿孔板与薄膜的声质量都取较低值。

封闭式背腔微穿孔板吸声结构能大幅拓宽常规微穿孔板吸声体的吸声频带,弥补其吸声带宽的不足。同时,工程实际中小体积低频吸声体的设计十分困难,该吸声体为工程应用提供了一条新的思路。