渤海油田过筛管压裂井固体颗粒产出机制及防控对策

2022-04-21崔国亮赛福拉地力木拉提刘全刚董长银刘洪刚王宏申

崔国亮,赛福拉·地力木拉提,刘全刚,董长银,高 尚,刘洪刚,王宏申

(1.中海油能源发展股份有限公司 工程技术分公司,天津 345000;2.中国石油大学(华东) 石油工程学院,山东 青岛 266580;3.中海石油(中国)有限公司 天津分公司,天津 300452)

渤海油田是中国海上油气增产上产的主战场之一,也是中国海上化学驱提高采收率基地[1]。渤海油区储层绝大部分为疏松砂岩,面临防砂和增产问题及需求[2-4]。近年来,部分低产低效老井推广实施过筛管压裂增产技术[5-6],即对老井中的防砂筛管重新射孔后进行压裂充填防砂增产作业,取得非常好的增产效果。但部分过筛管压裂井投产后固体颗粒,包括压裂支撑剂和地层砂,陆续产出,导致油井减产甚至停产。由于渤海油区不同储层条件差异较大,老井井下及近井储层条件复杂,渤海油田过筛管压裂井固体颗粒产出的机制、原因不明确,也难以采取有效的固体颗粒返吐控制对策,严重困扰过筛管压裂增产这一有效增产技术的推广应用效果。针对上述问题,笔者从渤海油田储层条件、压裂施工特征出发,分析地层在压裂液高压挤注条件下的破坏模式,揭示不同破坏模式下的固体颗粒产出机制及原因,提出固体颗粒产出治理与控制对策,旨在为过筛管压裂技术参数优化、颗粒产出控制提供理论支撑,同时为中国类似的中高渗储层防砂井的二次压裂增产的固体颗粒返吐控制提供借鉴。

1 渤海油田过筛管压裂井固体颗粒产出现状

渤海油田84%以上的探明储量位于疏松砂岩储层中,大部分主力储层弹性模量小于1 000 MPa,孔隙度为20%~35%,孔喉大且连通性好,渗透率为(100~10 000)×10-3μm2,是典型的低强度、中高渗储层,有较大的出砂风险。化学驱是渤海油田主导提高采收率开发方式之一,但由于近井聚合物堵塞等问题存在大量低产低效井[7]。几年来,在低产低效井中采用过砂管压裂增产技术,取得了很好的增产效果,但是压裂后固体颗粒(压裂支撑剂和地层砂)问题成为新的困扰。

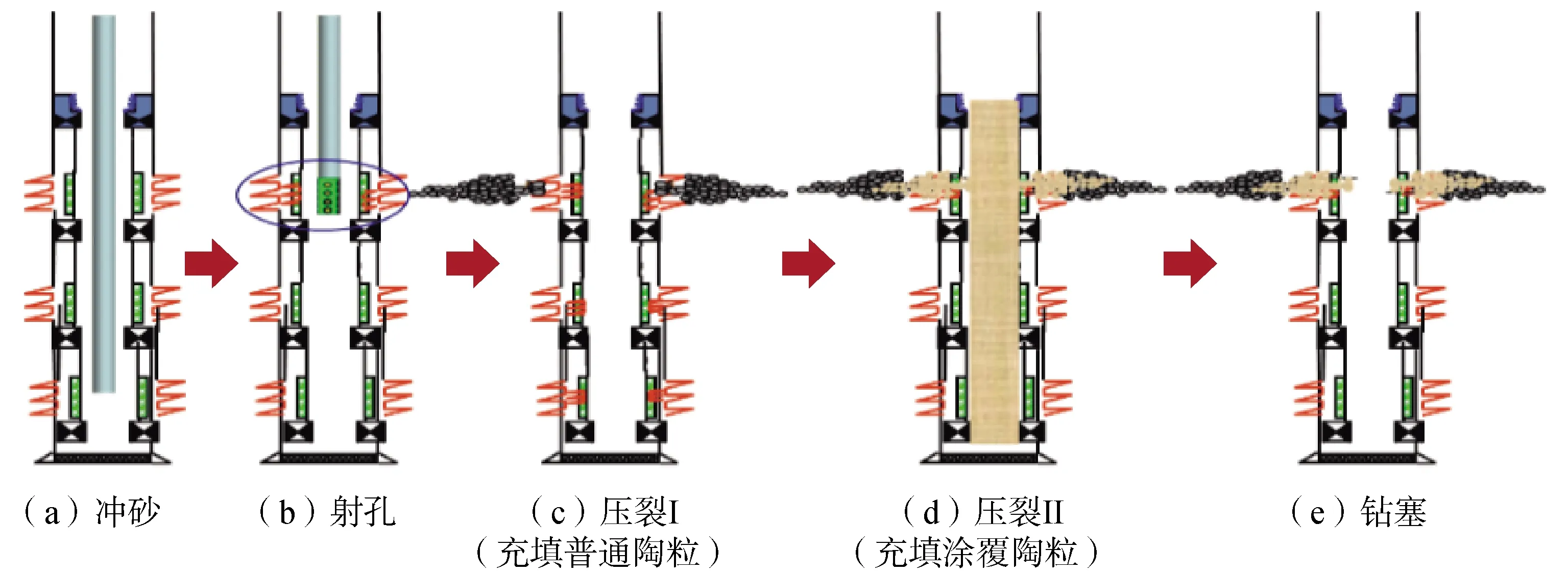

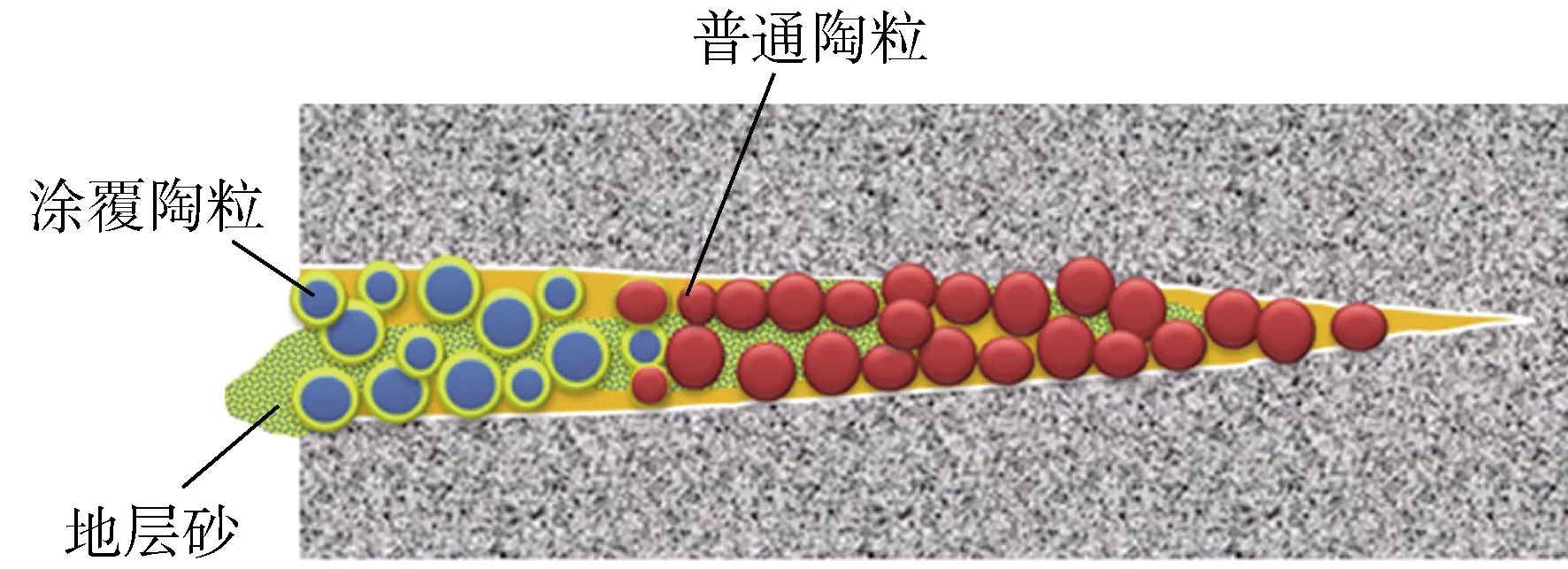

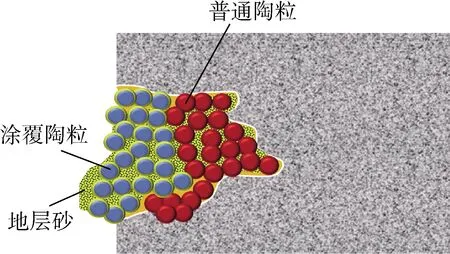

过筛管压裂增产技术是指在原有防砂井中建立筛管通道实施压裂的增产技术。首先进行冲砂作业(图1(a));然后利用TCP射孔或水力喷砂射孔技术打通井底原有防砂筛管,建立井筒与储层之间的压裂输砂通道(图1(b));进而进行水力压裂,形成短而宽的人工裂缝,裂缝内前期充填普通陶粒,后期充填高强度树脂陶粒封堵裂缝(图1(c)和图1(d));井下涂覆砂固结后,钻塞清除井底残留涂覆砂(图1(e)),最终形成高渗透、高强度挡砂屏障,优化储层导流能力,实现增产目的。

图1 渤海油田过筛管压裂井施工流程

渤海油田过筛管压裂应用取得很好的增产效果,但出现普遍的固体颗粒产出问题,严重制约过筛管压裂增产技术的推广应用效果。所谓固体颗粒产出,就是过筛管压裂井投产后,地层砂和支撑剂从储层随流体流入到井筒内,造成井筒堵塞、举升设备严重磨损、砂卡,缩短检泵周期。目前,过筛管压裂增产井固体颗粒问题较为普遍,产出的固体颗粒大部分是压裂支撑剂,粒径为0.425~0.85 mm;少部分为地层砂细砂。固体颗粒产出问题大多在过筛管压裂投产后2~8个月出现,造成油井减产或停产,严重影响正常安全生产。

2 渤海油田储层高压挤注破坏模式

水力压裂是高压挤注的过程。从常规压裂改造常识的角度来讲,储层岩石脆性越好,人工裂缝越容易开裂,裂缝产状越规则[8]。而渤海油田作为典型的中高渗、疏松砂岩储层,相比低渗、高强度的压裂改造油气藏,其岩石脆性明显差于后者。地层在高压挤注下的破坏模式决定了破坏区域被支撑剂充填的形态和固体颗粒产出模式,所以渤海油田高压挤注作业能否形成有效裂缝是关键问题。

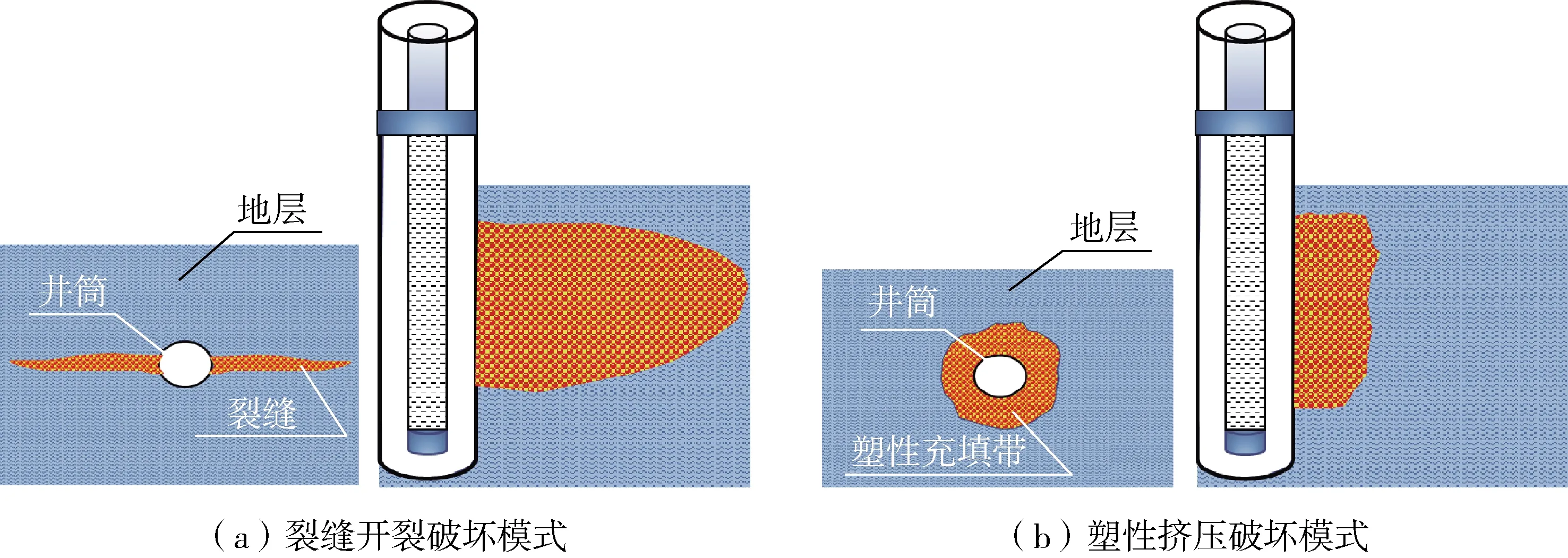

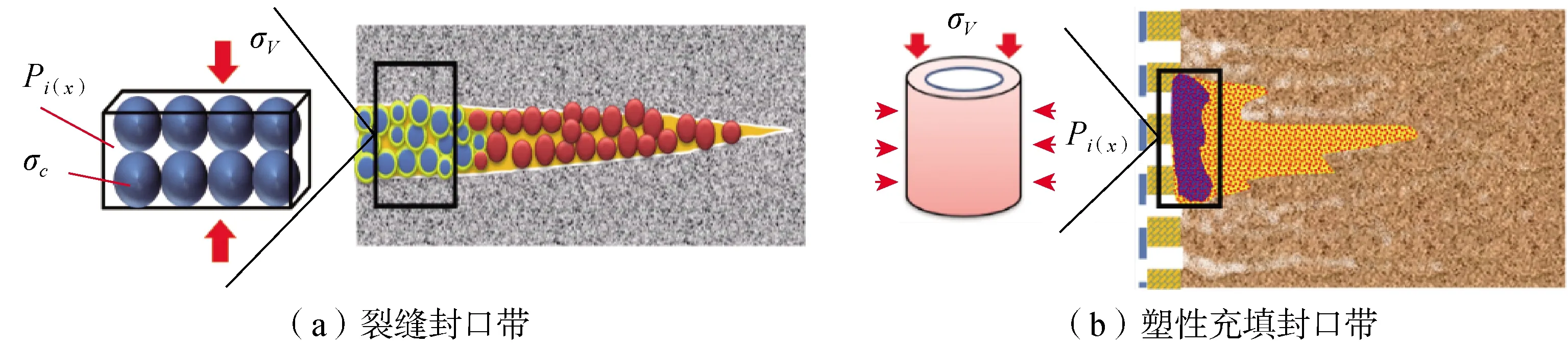

中高渗、疏松砂岩储层在压裂液高压挤注条件下存在两种破坏模式,即裂缝开裂破坏和塑性挤压破坏[9-10]。当疏松砂岩地层岩石胶接强度较高时,岩石表现出一定的脆性。在高压挤注条件下,当压裂液排量远高于地层滤失量时,井底逐步憋压,当井底压力达到地层岩石破裂压力时,地层岩石在最小主应力面上起裂并形成裂缝(图2(a))。而对于胶结差的砂岩岩石,在高压挤注条件下,当井底压力达到某一临界值后,岩石不是发生开裂而是整体发生塑性压缩变形,产生塑性压实破坏,在井筒周围形成类似环状的破坏带(图2(b))。

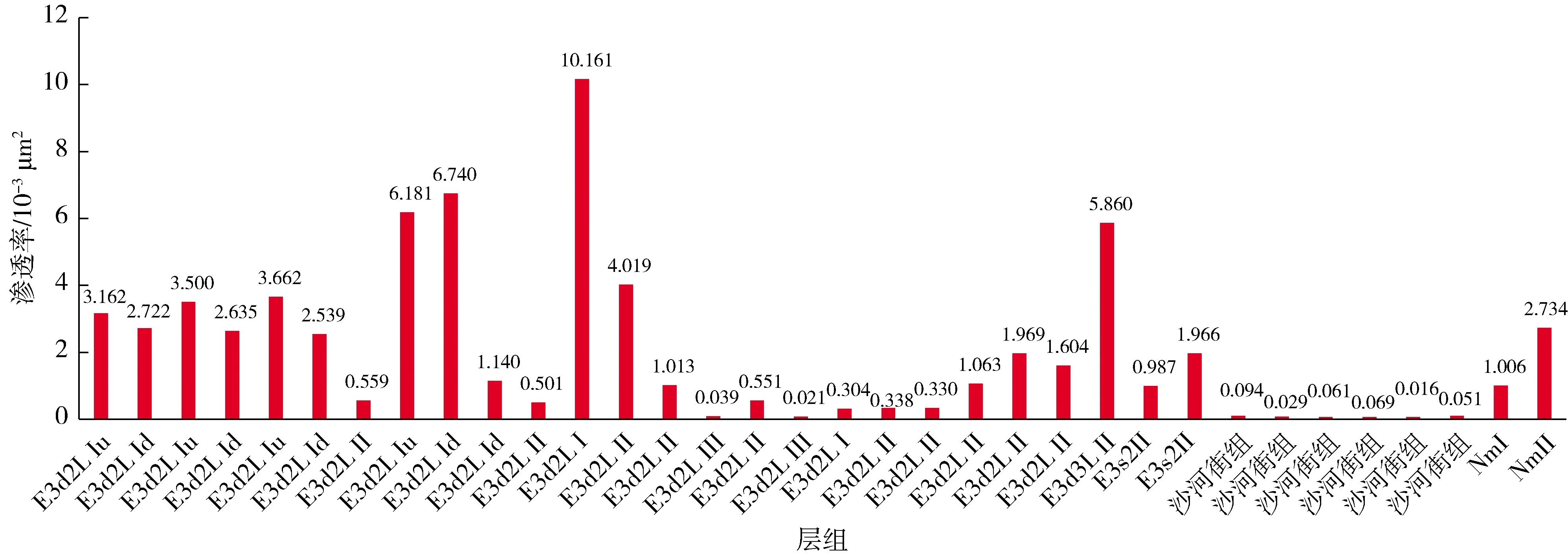

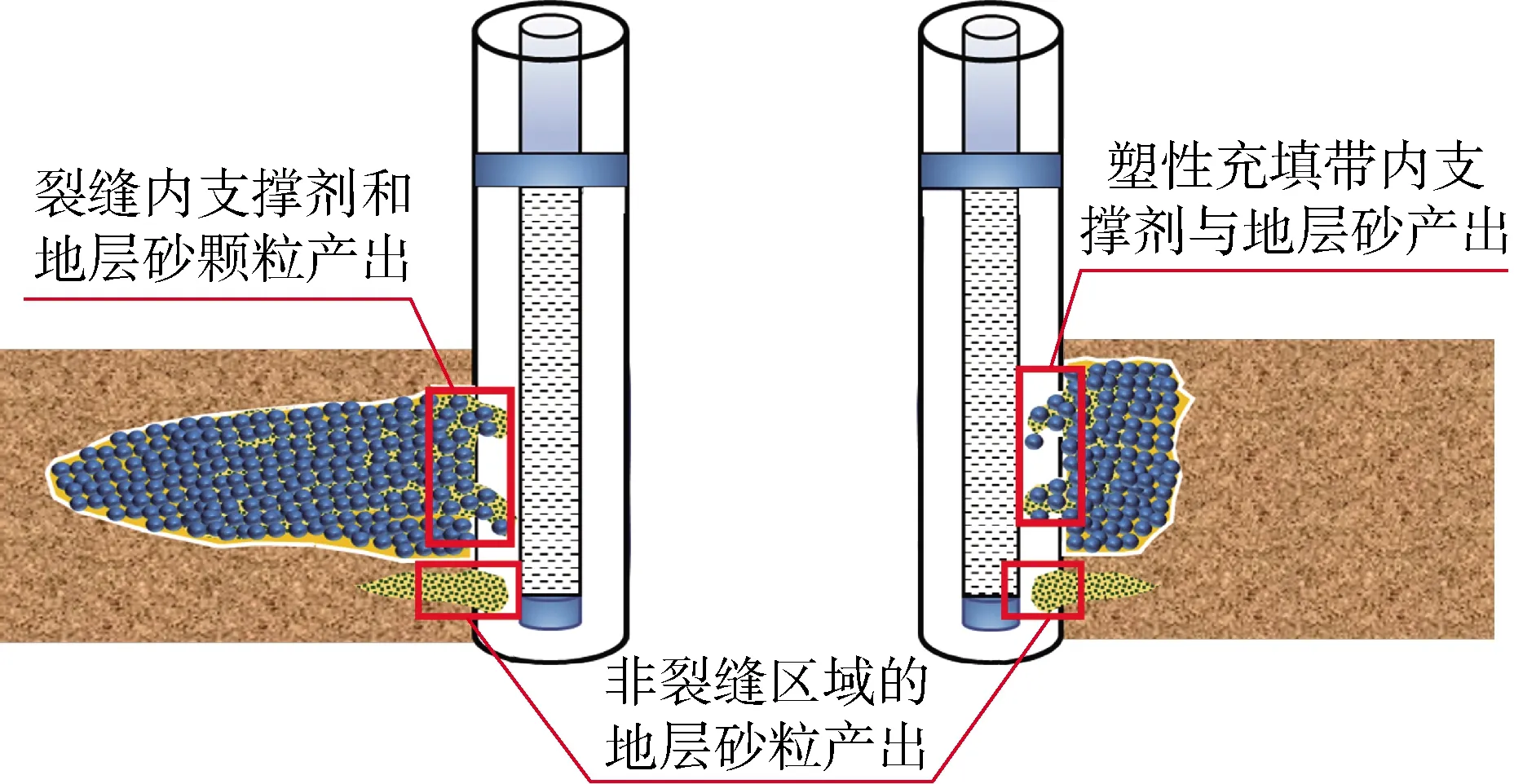

渤海油田过筛管压裂实施区块储层条件复杂,地层胶结程度有好有差,渗透率为(100~10 000)×10-3μm2(图3)。高压挤注条件下,该区块胶结强度较好、渗透率较低的地层形成裂缝可能性大;如果储层胶结程度极差、渗透率高,则砾石以塑性挤压充填的方式进入管外地层的可能性更大。此外,前期存在出砂背景下的中高渗透易出砂储层或者裂缝双线性流效应不明显,裂缝外区域的射孔孔眼存在明显流体产出,如果井筒内无挡砂屏障,地层砂便随流体流入井筒。根据渤海油田过筛管压裂区块的高压挤注破坏模式并结合储层条件、施工特征,将过筛管压裂井固体颗粒产出分为裂缝内支撑剂和地层砂颗粒产出、塑性充填带内支撑剂与地层砂产出及非裂缝区域的地层砂粒产出3种模式(图4)。

图2 中高渗储层两种高压挤注破坏模式

图3 渤海油田过筛管压裂典型井层组间渗透率对比

图4 渤海油田过筛管压裂井固体颗粒产出模式(区域)

3 渤海油田过筛管压裂井固体颗粒产出机制及工程原因

从过筛管压裂井固体颗粒产出模式出发,系统分析每一种模式背后的产出机制,并结合渤海油田储层条件及过筛管压裂施工特征,提出固体颗粒产出的工程原因。

3.1 裂缝封口带失效被流体携带的产出机制及工程原因

高压挤注作业储层形成裂缝充填并顺利脱砂条件下,裂缝内支撑剂和涂覆砂充填可以阻挡地层砂,裂缝出口位置的涂覆砂封口带起到阻挡支撑剂返吐作用。当脱砂封口效果不理想时,生产条件或涂覆砂固结性能一旦发生变化便会导致涂覆砂封口带失稳,被破坏而失效,促进地层流体携带裂缝内支撑剂或地层砂产出(图5)。封口带失效是造成过筛管压裂井固体颗粒产生的诱发条件,高产量和高流速是其基础条件。

图5 裂缝封口带失效而被流体携带的产出机制

根据渤海油田过筛管压裂井储层条件与施工特点,满足上述颗粒产出机制的原因如下:

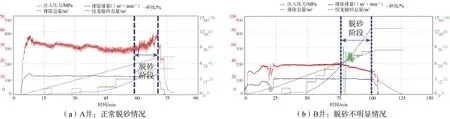

(1)裂缝内陶粒充填支撑体未达到密实充填,导致挡砂失效。渤海油田所有过筛管压裂井均未采用脱砂诱导措施,导致充填作业在裂缝封口带很难脱砂。施工曲线也证实了这一点:出现正常脱砂情况下,注入压力曲线在加砂末端具有渐升趋势(图6(a));但多数过筛管压裂井曲线反而表现出下降趋势(图6(b))。低效脱砂条件下裂缝闭合后,裂缝内未形成密实充填体,对裂缝端部封口带支撑剂层的稳定性埋下隐患并留下空隙成为地层砂产出通道。长时间生产达到诱发条件,导致支撑剂和地层砂产出。

图6 渤海油田过筛管压裂典型井施工曲线对比

(2)涂覆陶粒固结性能长周期生产后下降而失效,失去阻挡作用。渤海油田使用涂覆陶粒对过筛管压裂充填带进行封口。涂覆陶粒是外部具有一层化学固结剂的陶粒,流入充填带后通过固结剂在高温条件下的胶结作用,与周围充填颗粒胶结形成高强度多孔介质[11],保持流通性的同时防止生产过程中支撑剂产出。然而,固结剂的有效期过短是涂覆陶粒封口作业的主要缺点。随着生产时间的推移,封口带遇地层流体时间变长。流体流动过程中不断冲刷胶结层降低固结剂浓度,导致涂覆陶粒胶结强度持续下降,最终造成封口带失稳,地层砂和支撑剂则随流体开始产出。此外,目前渤海油田使用海水基压裂液,与淡水相比,该类压裂液环境中树脂涂覆砂固结体抗压强度降低20%左右,这说明封口带支撑剂层抗压强度在投产前已经有所下降。

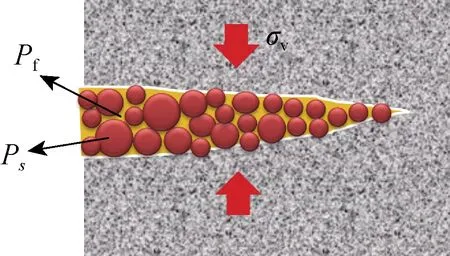

(3)生产条件变化前提下应力变化引起的支撑体失稳导致挡砂失效。闭合应力对充填带施加的力σV由支撑剂层骨架及其孔隙内的液体承担(图7),油井生产期是这两种应力动态变化的过程。随着投产时间的推进,总体上,空隙压力逐渐变小,而骨架应力逐渐增大。导致这种现象的原因可归结为充填层带的地层砂侵入堵塞导致生产压差过大。过筛管压裂井投产后地层出砂仍在持续,充填层作为挡砂屏障,生产过程中自然存在“挡砂-堵塞同步”现象[12-14],即阻挡地层砂向井筒流入的同时,地层砂也降低其渗透率,导致液体流入量降低生产压差变高,最终造成空隙压力变小,骨架应力变大。当骨架应力突破支撑剂层强度上限时,封口带支撑剂层便会失稳。虽然流体流量因裂缝堵塞降低,但在封口带的流速依然很高,具有携带支撑剂与地层砂产出的可能性。

图7 裂缝充填带受力

3.2 塑性充填封口带失效被流体携带的产出机制及工程原因

渤海油区储层为中高渗储层,并且可能因出砂存在不同程度的亏空,加之部分井地层胶结程度差,实际施工未形成有效裂缝而是塑性挤压充填带,尤其在近井地带(图8)。相对于规则的裂缝,大尺度的亏空使用涂覆砂封口,充填剖面纵向尺度较大,难以形成有效涂覆封口带,固结支撑剂层的抗破坏能力显著降低;在高压差、高流速生产条件下,支撑剂层失效造成支撑剂和地层砂返出。

图8 塑性充填封口带失效而被流体携带的产出机制

满足上述颗粒产出机制的主要原因是:充填带骨架应力增加,封口带失稳失效导致挡砂失效。即生产压差较大,导致孔隙压力降低,涂覆砂充填体承受应力增加,突破强度后失稳而失效。此外,产量和生产压差较大,充填体内外承受压差较大和流体冲刷作用,失效后失去支撑作用。

从固体颗粒产出逻辑的角度来看,不管颗粒从裂缝产出还是塑性充填带产出,脱砂封口带的失稳是颗粒产出的第一条件。因此,为验证渤海油田过筛管压裂井是否存在封口带失稳情况,针对过筛管压裂实施区块的10口典型井进行失稳判别计算。

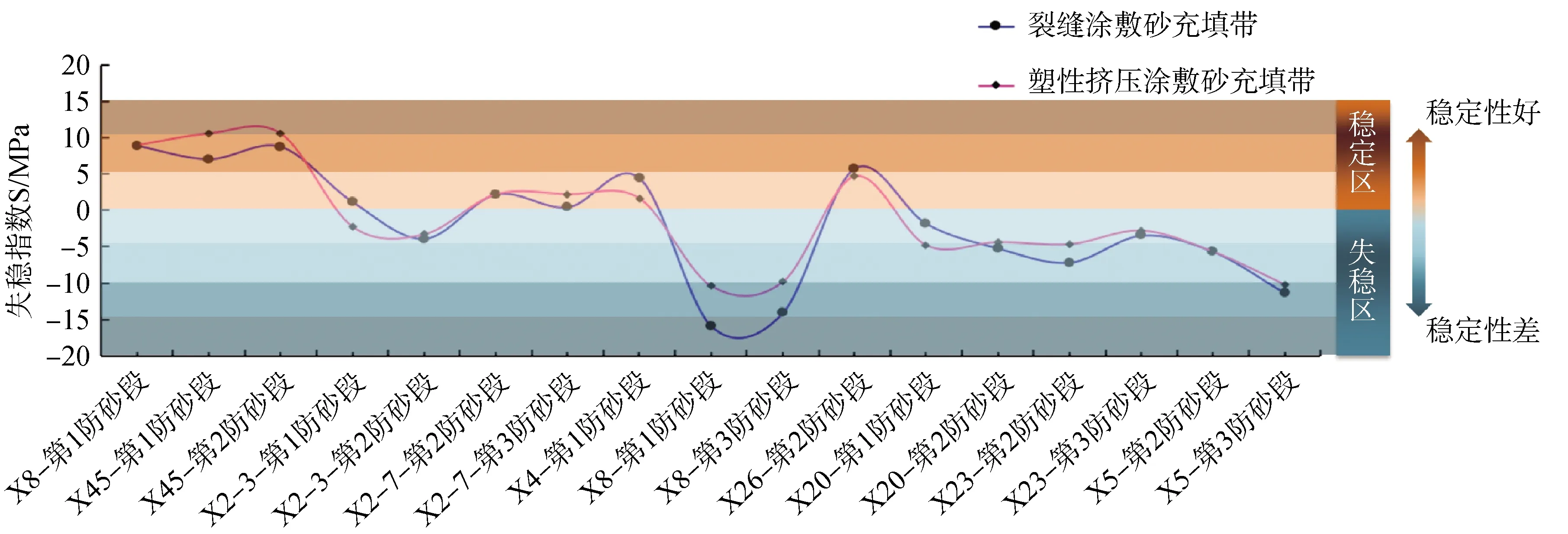

对于裂缝或塑性充填带,地层闭合应力由充填带空隙压力和支撑剂层骨架承担(图9)。基于上述力学关系,充填带失稳指数S为

S=Pi(x)+σc+σV.

(1)

式中,S为支撑剂失稳指数,MPa;Pi(x)为封口带的孔隙压力可通过达西公式计算,MPa;σc为支撑剂抗压强度,MPa;σV为地层上覆应力,MPa。

图9 两种高压挤注破坏模式下封口带受力

S>0,充填带稳定;S=0,处于失稳临界状态;S<0,支撑剂失稳。S越大,充填带力学稳定性越好。

如图10所示,10口井裂缝形成条件下失稳指数为-15.9~8.9 MPa,平均失稳指数为-1.7 MPa;塑性挤压条件下失稳指数为-10.3~10.5 MPa,平均失稳指数为-1 MPa。两种条件下目标井失稳指数分布较广泛,这是因为各区块地层应力非均质性显著,充填带几何参数相差较大。通过图10可以发现,裂缝形成和塑性挤压条件下,5口井均存在充填带封口区域失稳可能性。

图10 渤海油田10口过筛管压裂井各防砂段封口带失稳判别结果统计

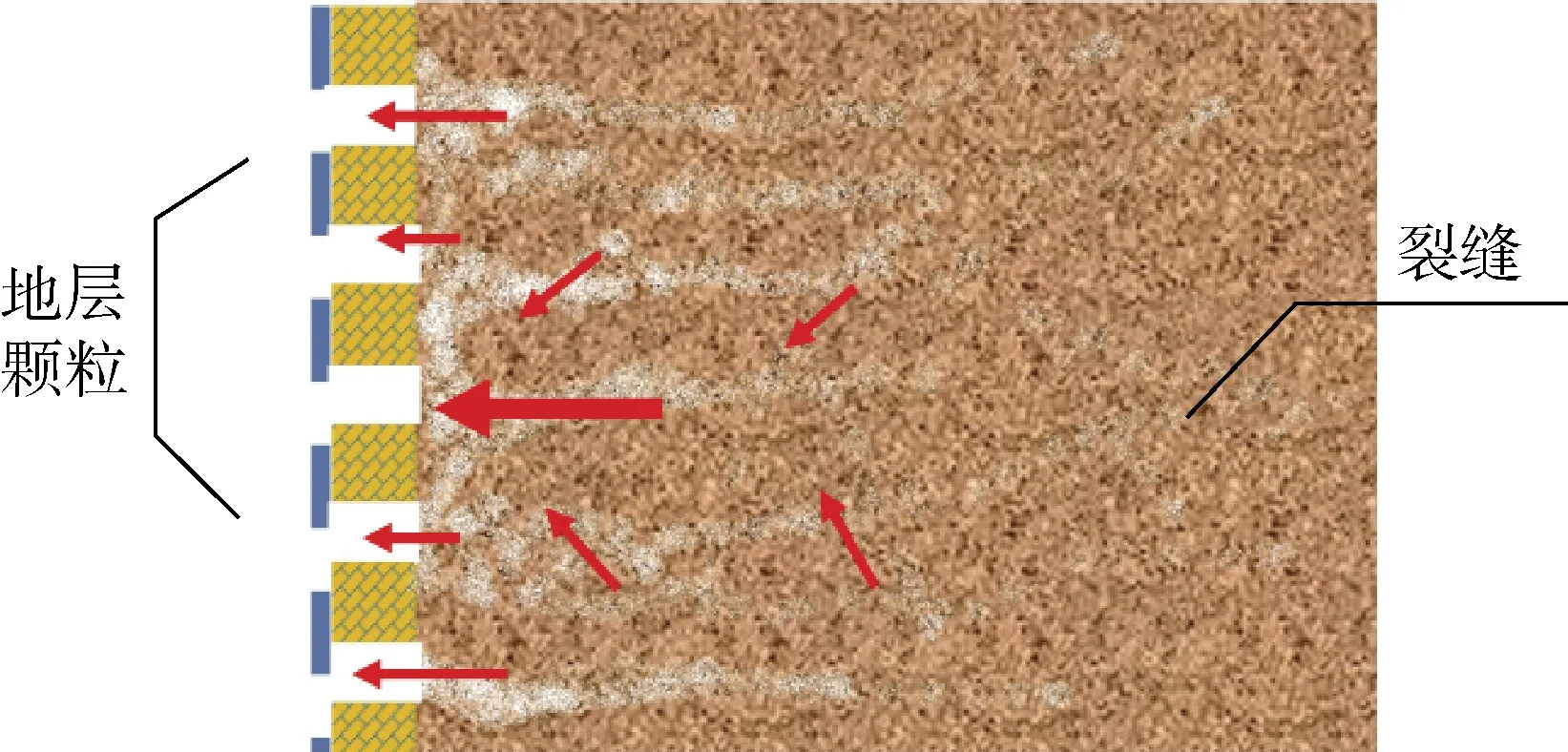

3.3 非裂缝区地层砂被流体携带产出机制及工程原因

对于前期存在出砂背景下高渗透易出砂储层或裂缝双线性流效应不明显的情况,裂缝外区域的射孔孔眼存在明显流体产出现象,井筒内无挡砂屏障,导致出砂(图11)。长期出砂导致储层形成地层砂产出优势通道[15-16],优势通道一旦接通非裂缝区域射孔点,地层砂仍然可以从其流到井筒而产出。目前渤海油田过筛管压裂井均为具有较长出砂历史的老井,其射孔相位角为60°或120°,螺旋式打孔,与裂缝延伸方向不一致的射孔点未有任何防砂措施,投产时地层砂很可能通过这些射孔点从非裂缝区域流入井筒。

图11 非裂缝区地层砂被流体携带产出机制

4 渤海油田过筛管压裂井固体颗粒产出防控对策

渤海油田油井过筛管压裂后的固体颗粒返吐产出涉及不同的储层类型、压裂充填模式、出砂机制,需要进行专门的高压挤注条件下的压裂充填模式的判别,弄清近井充填模式,明确出砂机制和类型,进而制定有针对性的技术措施。

4.1 提高涂覆砂封口带的厚度和强度

封口带失效是导致压裂裂缝充填和塑性挤压充填支撑剂返吐的关键原因,提高涂覆砂封口带的厚度和强度有助于防止支撑剂返吐。提高涂覆砂封口带的厚度的技术措施包括提高施工过程中涂覆砂的用量比例,裂缝充填模式涂覆砂用量比例提升到30%以上,塑性挤压充填模式涂覆砂用量比例提升到50%以上。通过优化涂覆砂化学剂配方,使之匹配井下高矿化度环境,提高初始胶结强度和对环境的耐受度。

4.2 优化施工泵注程序实现人工强制脱砂

目前过筛管压裂工艺在施工结束前没有人工脱砂程序,会造成裂缝内支撑剂铺砂浓度较低,充填不密实留下较大孔喉,使得地层细砂通过孔喉产出。优化施工泵注程序,实现人工强制脱砂,加强充填密实度,有利于防止出砂。具体技术措施是在施工后期泵注涂覆砂支撑剂阶段,提高排量的同时将砂比大幅度提高80%~100%,然后降低排量,缓慢顶替,促使脱砂,形成近井地带和井筒内的高密实充填。

4.3 使用化学固砂方法二次固结非充填区域的原始地层

渤海油田储层本身为中高渗和高渗储层,流通性较好。除了裂缝支撑带作为流体主要产出通道外,非裂缝区域的原始地层也是流体产出通道,达到地层出砂条件后,地层砂通过过筛管通道产出到井筒。针对此原因的技术防控对策是使用化学固砂方法二次固结非充填区域的原始地层,提高固结强度,避免地层出砂。

4.4 生产过程中尤其是投产初期控制合理压差和产量

过筛管压裂井投产后,尤其是投产初期,生产压差越大,井底和裂缝内压力越低,造成涂覆砂封口带承受的骨架应力越大,越容易失稳破坏。同时,产量越高,流体携带支撑剂和地层砂的能力越强,越容易出砂。控制合理压差和产量是减缓固体颗粒产出的重要措施。

4.5 出砂严重的井采用小筛管二次防砂作业

过筛管压裂作业在原筛管上打穿长度约2 m的通道,作业完毕后该通道为开放状态,也是储层固体颗粒的产出通道。对于出砂严重、采用其他措施均难以解决出砂问题的油井,需要在原筛管内再次下入小直径筛管封堵打开的通道。根据渤海油田储层地层砂特征,推荐使用精密小筛管,挡砂精度控制为0.15~0.2 mm。

5 结 论

(1)渤海油田中高渗储层过筛管压裂后存在裂缝充填和塑性带充填2种模式。固体颗粒返吐产出机制有3种,即裂缝封口带失效后流体携带支撑剂产出机制、塑性充填封口带失效后流体携带支撑剂产出机制、非裂缝充填区原始地层砂产出机制。

(2)导致裂缝或塑性充填带的涂覆砂封口带失效的主要原因有涂覆砂固结性能不足和逐渐衰减、油井生产压差过大导致封口带骨架增加诱发失稳。产量过高使流体流速达到携带支撑剂和地层砂的临界条件是固体颗粒返吐的基本原因,中高渗储层非充填区存在流体产出造成地层出砂是过筛管压裂后地层砂产出的主要原因。

(3)针对渤海油田10口典型的过筛管压裂井进行失稳判别,10口井裂缝形成条件下失稳指数为-15.9~8.9 MPa,平均失稳指数为-1.7 MPa;塑性挤压条件下失稳指数为-10.3~10.5 MPa,平均失稳指数为-1 MPa;裂缝形成和塑性挤压条件下,5口井均存在充填带封口区域失稳可能性。

(4)固体颗粒返吐控制技术对策主要包括:改善涂覆砂固结性能提高封口强度、优化砂比排量和泵注程序在施工结束时实施强制脱砂提高封口带充填密实度、使用化学剂辅助固结地层砂、控制合理生产压差和产量。对于固体颗粒产出严重的井,使用小尺寸筛管在原井筛管内进行二次机械防砂。