长寿命深井举升及配套技术研究

2022-04-21张词

张 词

(中国石化石油工程技术研究院 信息与标准化研究所,北京 100101)

随着油田开发进入中后期,高含水低液面油井持续增加,深层低渗油藏成为油田稳产的重要阵地。目前在深井举升中主要采用φ44、38 mm等常规小直径泵生产,随泵挂加深,井筒压力升高,柱塞、泵筒上下压差加大,导致抽油泵漏失量增加,泵效降低,影响油井正常生产[1-2]。另外,抽油泵长期工作在高矿化度井液中,结垢腐蚀是其损坏的一个重要原因,严重时还会出现抽油杆拉断的情况,甚至报废。笔者开展长寿命深井举升及配套技术研究,通过长寿命深井抽油泵研制、配套技术,实现深层低渗油藏长寿命高效率举升。

1 长寿命深井抽油泵的研制

1.1 技术方案

针对目前深井举升中抽油泵漏失大、结垢腐蚀等问题[3],利用长密封副原理,采用半长柱塞配套半长泵筒结构,配套防垢刮环结构,形成一套适用于深井的长效举升工艺,结构简单,应用可靠,达到提高泵效、延长检泵周期的目的。具体设计思路如下:

(1)采用半长柱塞配套半长泵筒结构,使每个冲程都能越过密封副进行刮擦,密封副加长,显著减少漏失量(图1);

(2)考虑到泵筒和柱塞都要避免积垢,在泵筒和柱塞的两端均加合金刮环;

(3)考虑到高矿化度对油井腐蚀影响,阀球、阀座采用硬质合金材质。

图1 抽油泵行程演示

1.2 结构组成

长寿命深井抽油泵主要由上接头、出液接头、柱塞防砂刮环、泵筒、柱塞、游动阀球、泵筒防砂刮环、加长管、固定阀球等组成(图2)。

图2 长寿命深井抽油泵结构

1.3 技术原理及特点

(1)采用半长柱塞配合半长泵筒,密封副加长,可以显著减少漏失量。

(2)抽油泵在生产过程中每个冲程都能越过密封副进行刮擦,可以避免泵筒柱塞积垢。

(3)抽油泵的柱塞、泵筒两端均加刮垢合金环,可起到有效刮垢作用。

(4)设计阀座密封面为圆弧面,将密封线变为密封带,提高密封效果,并采用硬质合金阀球阀座,减少腐蚀问题。

2 深井举升配套工艺

针对深井举升易脱气、管杆偏磨、杆柱扭转疲劳等工况,配套形成高效油气分离、杆管扶正、可倒扣旋转等技术,提高现场应用可靠性。

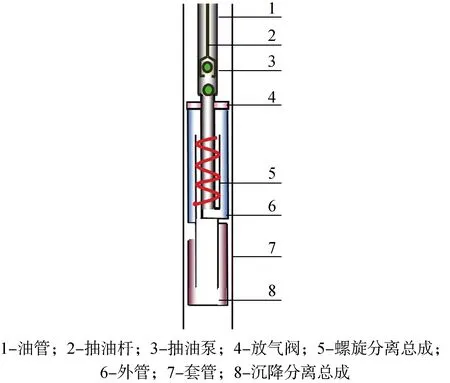

2.1 有杆泵高效油气分离器技术

由于深井原油易脱气,影响抽油泵泵效,利用油气密度差,通过滑脱和离心作用将油气分开,研究形成高效油气分离技术。

高效油气分离器(图3)主要由沉降分离总成、螺旋分离总成、放气阀等组成。其工作原理为:气泡在套管内随液流上升,由于油气密度差,使气体产生滑脱,同时部分溶解气随压力降低析出;气泡在进液孔附近进行二次分离,当气泡到进液孔附近时,液流要流向进液孔,流动方向发生改变,气泡上升速度及方向也将改变;液流进入沉降分离总成环形空间,利用油气密度差将井液中大气泡分离出来,有一部分小气泡滞留在环形空间;初步脱气后的流体向上进入螺旋分离总成,含气油流在螺旋分离总成环形空间内旋转流动,由于不同密度的流体离心力不同,使聚集的大气泡沿螺旋内侧流动,带有未被分离的小气泡的液体则沿外侧流动。被聚集的大气泡不断聚集,沿内侧上升至螺旋外管与工作外管环形空间顶部聚集成气帽,经放气阀排出到油套环形空间,其余液体则下行通过螺旋分离总成的中心通道进入泵内。

图3 油气分离器

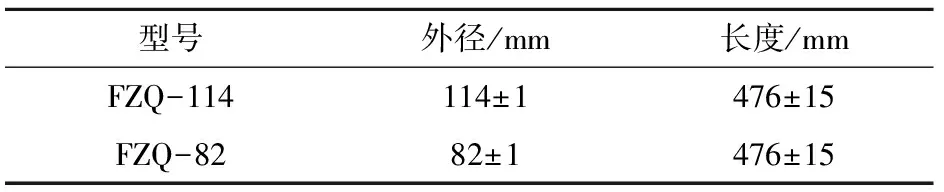

其主要技术参数如表1所示。

表1 油气分离器技术参数

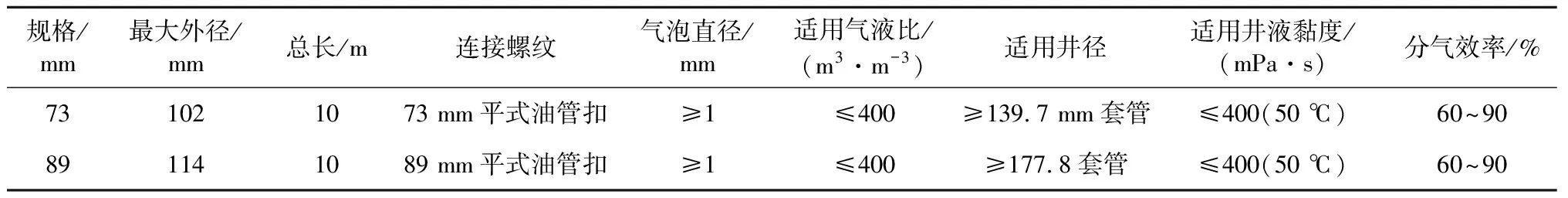

2.2 内流式扶正技术

针对深井杆柱下行屈曲导致的管杆偏磨问题[4],研制内流式防偏磨扶正器(图4),主要由芯轴和外套组成,芯轴作为承载体与抽油杆相连,外套作为支撑体起到扶正作用。

内流式防偏磨扶正器的技术特点有:(1)采用承载与支撑分体设计,提高可靠性;(2)外套采用防腐的软金属材料,具有防腐耐磨的特点,同时该材质硬度低(HB200),可以保护油管降低磨损;(3)外套绕芯轴自由旋转,均匀磨损,使用寿命长。

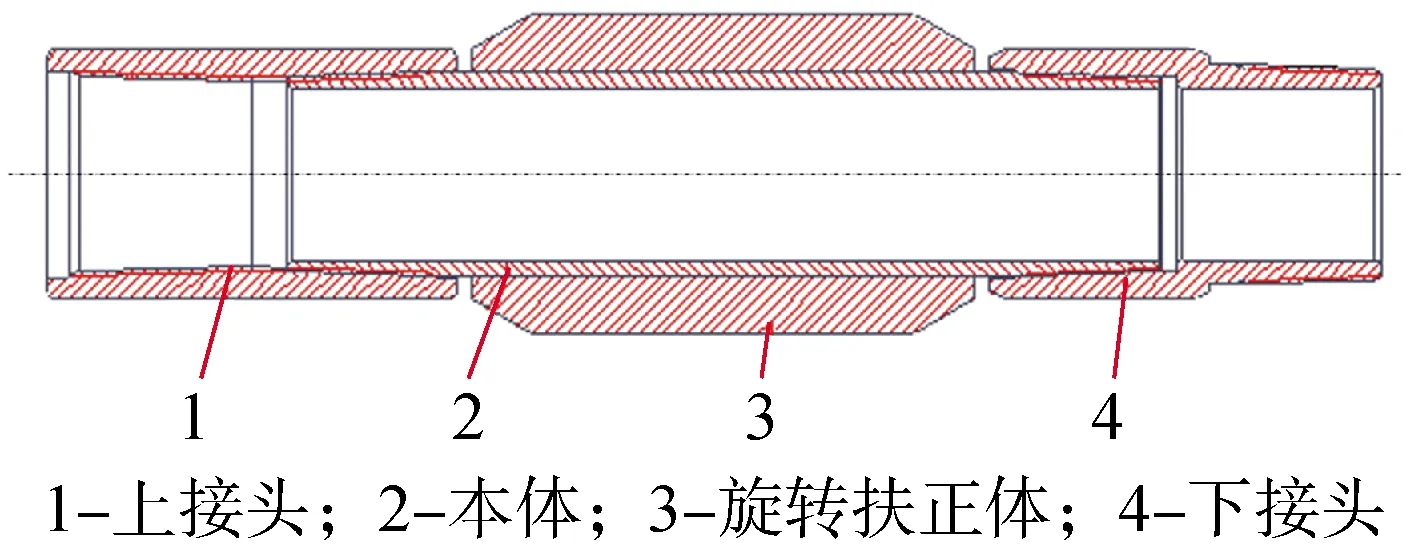

2.3 油管防蠕动扶正技术

深井条件下,抽油井生产管柱蠕动交变载荷加剧,同时受深部井眼轨迹影响,生产管柱容易与套管产生偏磨,致使套管损坏和生产管柱发生断、漏事故,缩短油井生产周期,影响油井的正常生产[5]。

目前解决上述问题的办法是安装金属油管扶正器,安装该产品虽然能够防止油管与套管的直接摩擦,但并不能减轻油管扶正器上的金属扶正块对套管的损伤。为此,通过优选抗磨材料,设计油管防蠕动扶正装置,实现油套管扶正减磨。

图4 内流式扶正器

油管防蠕动扶正装置主要由本体、旋转扶正体、上下接头组成(图5),用于油水井直井或斜井内油管的扶正,防止抽油工作过程中油管蠕动对油管和套管壁造成的磨损。

图5 油管扶正器结构

扶正块采用超强尼龙材料制成,通过注塑热固工艺固定在油管短节上,使扶正块不易脱落变形,并且耐高温、耐磨;扶正器采用弧线型的沟槽设计(图6),使接触面增大,液流更加畅通;扶正油管的同时,通过磨损超强尼龙材料制成的扶正块达到保护套管的作用。

图6 旋转扶正体

油管防蠕动扶正器技术参数如表2所示。

表2 油管防蠕动扶正器规格参数

3 现场试验

为全面验证长寿命深井抽油泵的整体性能,在完成室内试验的基础上,在东胜公司高青管理区樊162-斜9井、樊162-斜11井等开展5井次现场试验,平均单井泵效提高6.4%,最长生产周期已达292 d持续有效。

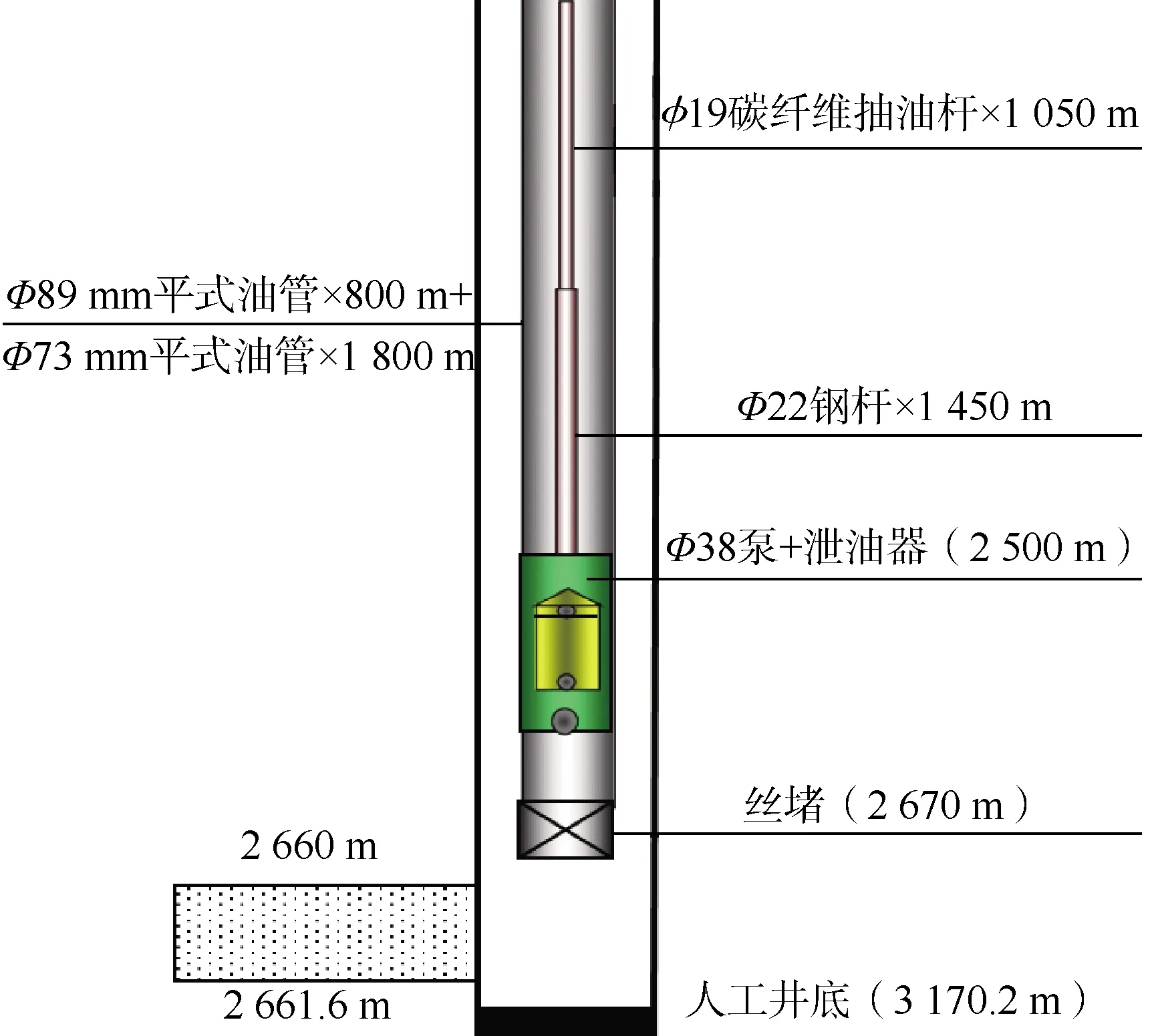

以樊162-斜9井为例,该井为小套管油井,高矿化度影响下腐蚀结垢现象明显,根据油井生产情况设计配套碳纤维连续抽油杆下入长寿命深井抽油泵,井下管柱结构如图7所示。

图7 樊162-斜9井下管柱结构

该井作业前生产参数为5 m×2.2 min-1,产液量4.5 m3/d,泵效19.1%;作业后生产参数为5 m×2.2 min-1,产液量9 m3/d,泵效达37.4%,目前该井运行情况良好。

4 结 论

(1)通过开展长寿命深井抽油泵及杆管扶正、油气分离等配套技术研究,形成一套适用于深井的长效举升工艺,解决深井抽油泵漏失量大、结垢腐蚀、杆管偏磨问题。

(2)现场试验5井次,平均单井泵效提高6.4%,最长生产周期达292 d持续有效。