TBM 滚刀不同刀刃宽破岩动力学特性分析

2022-04-21马良

马 良

(邵阳学院 机械与能源工程学院,邵阳 422004)

全断面硬岩隧道掘进机(Tunnel Boring Machine, TBM)是一套集成化的隧道挖掘施工设备[1],在施工过程中可同时完成掘进、出渣和支护等工序,具有高效、安全的特点,较传统施工方式在经济上占有绝对优势。TBM 滚刀是关系掘进速率的基本要素[2]。对滚刀破岩力学性能的研究是提高破岩效率的关键,可减少施工中更换滚刀的次数,缩短工期[3]。实际施工中,影响滚刀破岩的参数主要是滚刀直径、刃宽、滚刀间距和贯入度等[4],其中刃宽和贯入度是保证TBM 获得最佳掘进速度的与掘进效率的必要条件,也是降低掘进成本的前提和关键[5]。针对TBM 滚刀的参数,DANIAL 等提出LMR 方程用来评估TBM掘进性能[6];EBRAHIM F 利用数据库研究了不同类型刀具间距下岩石类型和单轴抗压强度对刀具贯入度的影响,提出了优化刀盘贯入度和TBM 刀盘整体性能的程序步骤[7];龚秋明等通过线性切割试验结果分析贯入度对滚刀破岩效率的影响,总结贯入度对滚刀力的影响,得出贯入度达到一定程度后并不能无限提高破岩效率的结论[8];陈贝贝等通过试验研究刀间距、掘进速度和贯入度的关系,为同类型岩层现场施工提供试验基础和参考[9]。对破岩贯入度的研究学者众多,但基本上都是围绕破岩效率或者是整个刀盘优化进行研究,目前还没有学者研究不同贯入度下刃宽对滚刀运动状态和受力情况的影响。本文通过滚刀运动特性进行深入研究,以动力学理论为基础分析其运动受力情况,建立模型进行仿真分析,对垂直力情况与仿真数据进行对比,验证模型的正确性,为研究滚刀破岩受力提供理论依据。

1 动力学分析

TBM 破岩过程中,滚刀与岩石的接触面主要存在法向推压力、滚动力、侧向力3 种外力作用[10]。法向推压力(垂直力)指向开挖面,由刀盘推力提供[11];滚动力平行于岩石表面,由刀盘转矩提供[12];侧向力指向刀刃侧面,由刀盘旋转的离心力和滚刀对岩石的挤压力相互作用而产生[13]。本文主要对垂直力进行分析,其受力模型如图1 所示。

通过微元法建立平刃滚刀破岩力学模型,通过力学分析可知,滚刀侵入时受到的作用力为岩石强度dp 与侵入过程中需要克服岩石的摩擦力df 之和,即:

其中,岩石强度dp 为滚刀侵入刀刃在垂直方向的投影面积跟岩石抗压强度的乘积,表达式为:

式中:ω 为刀刃宽度,mm;h 为侵入深度,mm; α 为刀刃角,°;R 为滚刀半径,mm;dθ 为微元角度,°;σc为岩石单轴抗压强度,MPa。

根据图1 中的几何关系,可以计算密实核下的岩石破碎块合力F合:

式中:φ 为滚刀与岩石接触角,°。

对滚刀破碎块进行受力分析可得:

式中:∑X=0 表示岩石破碎块在X 方向上受合力为0;∑Y=0 表示在Y 方向所受合力为0;τ 为剪切面上的剪应力,N;σ 为剪切面上的正应力,N。

其中,极限剪切应力满足:

式(13)中:λ、G 为拉梅常数;ε 为体积应变;μ 为热膨胀系数;K 为体积变形模量;T 为温度。

故滚刀垂直力Fv为:

2 滚刀ADAMS 动力学仿真

2.1 滚刀模型

滚刀破岩过程在刀盘推力与扭矩作用下滚刀产生3 种运动[15]:一是随刀盘中心轴旋转,类似于公转之类的运动;二是在刀盘转矩的作用下滚刀受岩石摩擦而绕自身轴旋转;三是由刀盘推力使滚刀向前推进挤压岩石的运动,这是破岩的关键[16]。

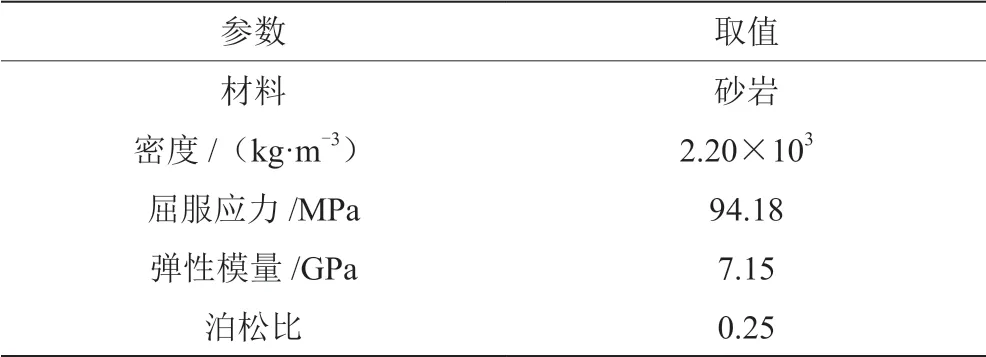

本次仿真选取的砂岩是一种沉积岩,由沙粒胶结而成,结构比较稳定。在选取砂岩进行仿真时,假定其具有各向同性,连续均匀等特点。岩石参数见表1。

表1 岩石参数

2.2 动力学仿真设计流程

利用有限元软件解决动力学问题,在第三方软件建好滚刀及岩石的三维模型,并进行参数设置,将建好的滚刀刀圈模型和岩石三维模型导入有限元软件中进行动力学分析;滚刀作为定点运动刚体,先将岩石模型进行柔性化处理,在对应的位置添加运动副、驱动并修改驱动函数,仿真参数设置终止时间5 s,步数1 000 步;滚刀刃宽分别为18 mm、20 mm、 22 mm、24 mm。在仿真计算运行结束后,可以在后处理模块中提取仿真计算的数据。本文内容主要是研究滚刀在破岩时垂直力的变化情况。

2.3 仿真结果

仿真结果如图2 所示,4 组不同刃宽滚刀破岩垂直力随时间的变化曲线,其中图2(a)、图2(b)、图2(c)、图2(d)分别为刃宽18 mm、20 mm、22 mm、24 mm 时滚刀侵入岩体时滚刀受到垂直力的变化曲线。将时间段分成0.0 ~2.5 s 和2.5 ~5.0 s 两个区间。可以发现:在0.0 ~2.5 s 段垂直力变化较小,曲线较平缓;在2.5 ~5.0 s 段曲线上升较快,垂直力急剧增大,达到一定值之后又趋于平缓,最终会在某个值范围波动。对比不同曲线,在横坐标破岩时间相同的情况下,刃宽越宽,垂直力数值越大;观察曲线形状发现垂直力与贯入度,基本上呈近似线性增长,可以发现随着刃宽增大波动出现曲线间隙变大,波动较少。

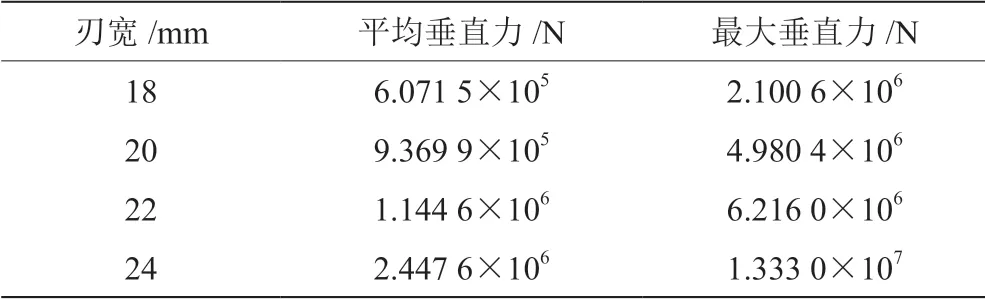

2.4 结果

仿真结果中提取垂直力的平均值和最大值制表分析,结果见表2。滚刀破岩垂直力大小与滚刀刃宽成正比例关系。从动力学方程中也可知:刀刃越宽滚刀破岩时与岩石表面接触投影面积越大,受到岩石阻力越大。分析仿真结果曲线图可知:破岩前期曲线平缓,受滚刀外型影响,初始破岩为滚刀底部圆开始接触,其受力面积较小,变化不明显,观察其曲线形状为弧线,基本符合情况;分析曲线波形,刀刃越宽波动较小,刀刃越窄波动越快,说明破岩过程中刀刃窄受到侧向力的影响较大,容易产生波动,长时间可能造成滚刀疲劳损坏,但滚刀刀刃过宽受岩石阻力较大,降低破岩效率。

表2 不同刃宽破岩垂直力数值

3 结语

本文建立滚刀破岩动力学方程研究滚刀破岩动力学特性,再通过三维建模仿真分析,绘制滚刀破岩垂直力变化情况曲线,结合滚刀运动基本规律,分析滚刀破岩动力学特性,得出滚刀刃宽对破岩影响较大。选择合适的刀刃宽可以减少滚刀更换频率,提高破岩效率。在实际工程建设中应当合理设计刃宽,给滚刀优化提供一定的参考。