有机酸冷却液导致铸铝变色的机理

2022-04-21魏曌

魏 曌

(中国铁道科学研究院集团有限公司金属及化学研究所,北京100081)

冷却液是发动机正常工作必需的工作介质[1].作为所有液态和固态物质中比热容最大且导热系数较高的物质,水成为冷却液中的主体.冷却系统的零部件由多种金属制成,如铸铝、铸铁、钢、紫铜、黄铜及焊料等[2].这些金属相对比较活泼,在水中易发生电化学腐蚀,因此缓蚀剂是冷却液的必要添加剂[3].市场上常见的冷却液,基本上添加的是以亚硝酸盐、磷酸盐为主的无机缓蚀剂,它们虽然能增加金属的耐蚀性,但都存在一定的毒性,会对环境造成一定的影响[4].随着人们环保意识的不断增强,以有机酸为代表的高效缓蚀剂越来越受到人们的重视[5–14].

作者前期对常用的有机酸冷却液进行玻璃器皿腐蚀实验,实验结果显示铸铁、钢、紫铜、黄铜及焊料等在有机酸冷却液中表现出较好的抗蚀性,而铸铝试片外观均存在着不同程度的变色现象.作者认为在有机酸冷却液中,铸铝变色不是简单的有机酸物理吸附效应和氧化效应,而是铸铝已经开始或者正在发生腐蚀反应.为了深入研究和探讨铸铝变色原因,采用扫描电镜、能谱、XPS微观观察手段对有机酸冷却液中的铸铝表面形貌、表面成分进行分析,本文的研究发现对有机酸冷却液研发和应用具有指导意义.

1 材料与方法

1.1 原料与仪器

5种有机酸冷却液,均为市售.实验使用的去离子水符合GB/T 6682—2008《分析实验室用水规格和试验方法》中三级水的要求.

铸铝标准试片的尺寸为50mm×25mm×3.5mm.铸铝的具体成分见表1.

表1 试片的成分Tab. 1 Composition of test piece

YT0085-06型发动机冷却液腐蚀测定仪,武汉伊特仪器有限公司;ESCALAB 250Xi 型X射线光谱能谱仪,赛默飞世尔公司;Quanta400型能谱仪,荷兰飞利浦公司.

1.2 实验方法

1.2.1 玻璃器皿腐蚀实验

玻璃器皿腐蚀实验是经典的腐蚀评价方法,也是目前使用最广泛的方法.它是在实验室控制条件下,模拟发动机冷却液的恶劣运行环境,用来评价缓蚀剂的缓蚀性能.

将铸铝完全浸没在750mL冷却液中,冷却液中添加常见的腐蚀离子用于加速实验,硫酸根离子、氯离子、碳酸氢根离子质量浓度均为100mg/L.控制空气流量为(100±10)mL/min,参照ASTMD 1384《Standard Test Method for Corrosion Test for Engine Coolants in Glassware》、SH/T 0085—1991《发动机冷却液腐蚀测定法(玻璃器皿法)》、TB/T 1750—2006《内燃机车用冷却液》,在规定的(88±2)℃下进行实验,实验时间为(336±2)h.

1.2.2 试片表面形貌及成分分析

利用扫描电镜(SEM)观察试片腐蚀前后的表面形貌.通过观察金属表面膜的破坏程度和金属基材表面腐蚀情况,研究缓蚀剂对冷却液中金属腐蚀程度的影响.在这个过程中,利用能谱和XPS分析表面腐蚀产物中元素,得到金属表面元素的定量组成.

2 结果与讨论

2.1 玻璃器皿腐蚀实验

有机酸冷却液玻璃器皿腐蚀实验前后铸铝试片的外观对比如图1所示.实验前,铸铝试片表面均匀致密、光滑白亮;采用市售5种有机酸冷却液对铸铝试片进行玻璃器皿腐蚀实验后,铸铝试片外观都出现了不同程度的变色现象.5种有机酸冷却液造成的铸铝试片外观变色现象可能不是简单的氧化效应,而是与金属的腐蚀相关,故需要进一步对铸铝变色进行深入研究.

图1 有机酸冷却液玻璃器皿腐蚀实验前后铸铝试片外观对比Fig. 1 Comparison of appearance of cast aluminum test piece before and after corrosion experimentof organic acid coolant glassware

按照实验规定,对5种冷却液中试片的质量变化进行了测量,结果见表2.

表2 玻璃器皿腐蚀实验后铸铝试片的质量变化Tab. 2 Comparison of mass change of cast aluminum test piece after corrosion experiment of organic acid coolant glassware

从表2可以看出,经过5种有机酸冷却液玻璃器皿腐蚀实验后,铸铝均表现为质量减少,这是试片发生了腐蚀的结果.

2.2 扫描电镜分析

为了分析表面变色铸铝与正常铸铝的微观形貌差别,采用扫描电镜观察实验前正常铸铝和多种有机酸冷却液玻璃器皿腐蚀实验后铸铝表面的微观形貌,结果如图2所示.由图2可知:实验前的铸铝表面均匀,经过不同有机酸冷却液玻璃器皿腐蚀实验后,电镜下铸铝表面形貌发生了明显变化,尽管不同冷却液中的铸铝表面形貌各异,但均与实验前的铸铝表面存在较大不同.

图2 铸铝试片在玻璃器皿腐蚀实验前后的扫描电镜图Fig. 2 SEM images of cast aluminum test piece before and after the glassware corrosion experiment

在高倍电镜下(图3)可以清楚看到,在进行实验之前,铸铝表面光滑平整且致密,但经过有机酸冷却液玻璃器皿腐蚀实验后,有的试片表面变得疏松,有的试片表面出现了孔洞.在有机酸冷却液的作用下,铸铝表面不再保持连续和致密,这种不连续性导致铸铝材料耐蚀性降低.

图3 铸铝试片在玻璃器皿腐蚀实验前后的高倍扫描电镜图Fig. 3 High power SEM images of aluminum sheet surface before and after glassware corrosion experiment

通常,铝、致密的α 结构氧化铝都不应该是黑色的,两者都是晶体状态,不会透光,只会反射光,因此看起来是银白色的.经过有机酸冷却液玻璃器皿腐蚀实验后的铝表面变色发黑,这是多种因素导致的结果.其一,铸铝表面形成的可能是无定形氧化铝,其颜色可为灰白色或黑灰色;其二,可能是因为杂质的缘故,这在后面的能谱分析中可以得到证实;此外,因为冷却液的作用导致铸铝表面粗糙,引起原有色泽均匀性改变,微观上形成凹凸不平的结构,光线在其表面形成漫反射.基于以上原因,铸铝经过冷却液玻璃器皿腐蚀实验后,表面外观发生了变化.

铸铝材料表面变色发黑不仅影响外观,还表明铸铝表面已经发生了变化,表层已经不再完整和致密.

2.3 能谱分析

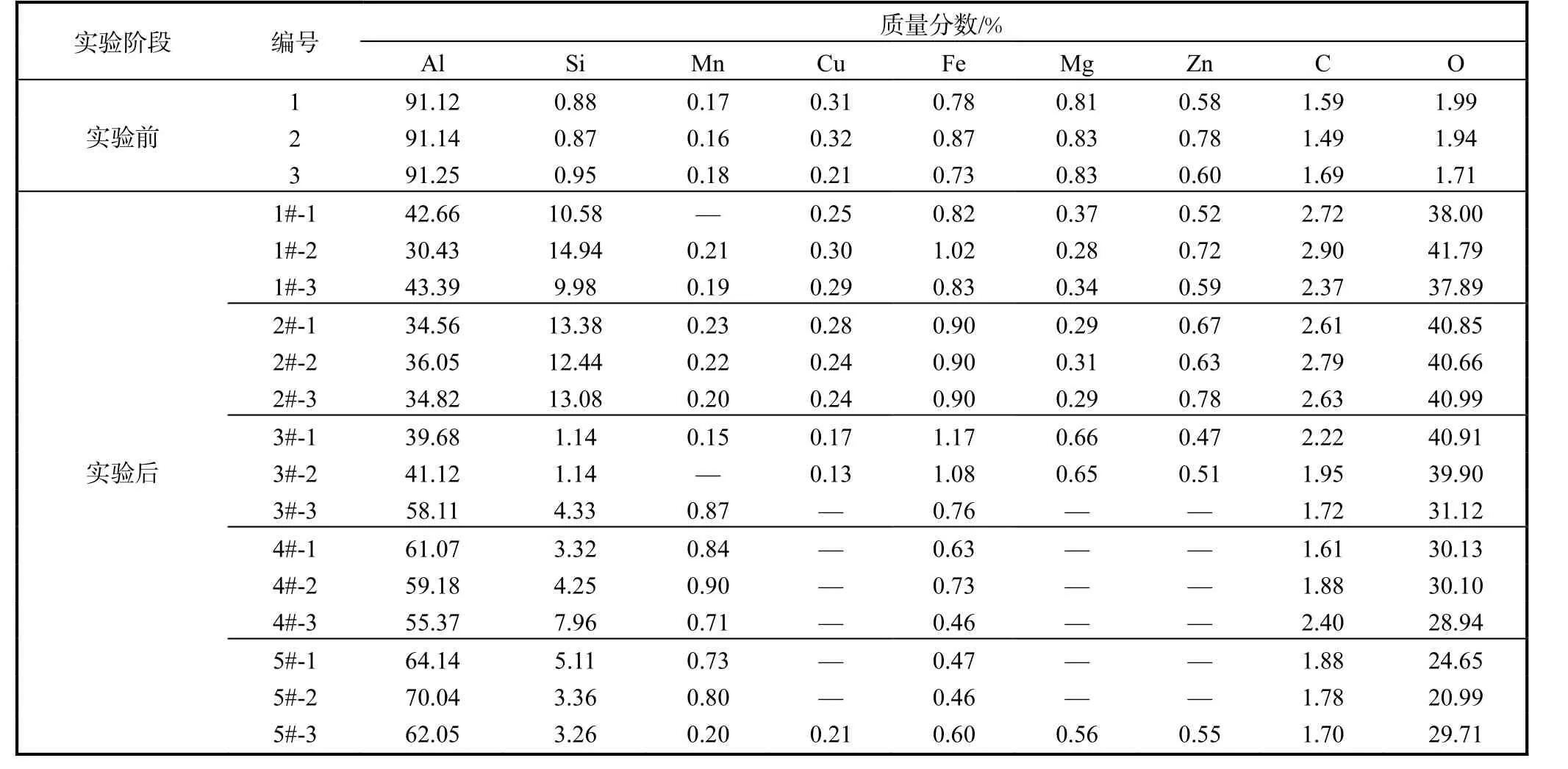

用能谱仪分析铸铝在机酸冷却液玻璃器皿腐蚀实验前后表面元素组成,结果见表3,表3中数据显示铸铝表面成分有很大的变化.

表3 试片表面成分能谱分析Tab. 3 Energy spectrum analysis of test pieces

从表3数据可以看出,在进行有机酸冷却液实验之前,铸铝表面铝元素的含量很高,在90%以上,氧、硅元素含量很低.经过有机酸冷却液玻璃器皿腐蚀实验后的铸铝试片表面,铝元素含量明显降低,氧、硅元素含量显著提高,甚至提高了一个数量级.

硅元素含量的相对提高,可能是由于在玻璃器皿腐蚀实验中铝被腐蚀,变成游离态脱离本体,让内层的硅元素暴露出来;氧元素含量的升高表明材料表面发生了氧化反应,生成氧化物的颜色为灰白色或黑灰色,形成的应该是无定形的氧化物.因此,微观上,铸铝表面在显微镜下呈现粗糙形貌;宏观上,铸铝表现为变色发黑.

同时,相对于铝,硅元素的电极电位高,两者可以形成原电池,表层硅的含量增加,将会加速其周围基体铝的腐蚀速度,从而形成局部腐蚀;局部腐蚀破坏了基体表层的保护膜,这样的不良循环,将会对铸铝材料的后续使用带来不利影响.

2.4 XPS分析

在前面分析的基础上,采用X射线光谱能谱仪对变色发黑的部位作了进一步分析,实验采用表面微区技术,扫描深度为0~5nm.

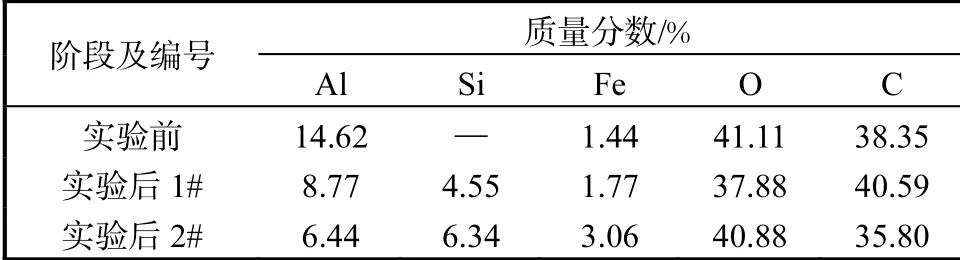

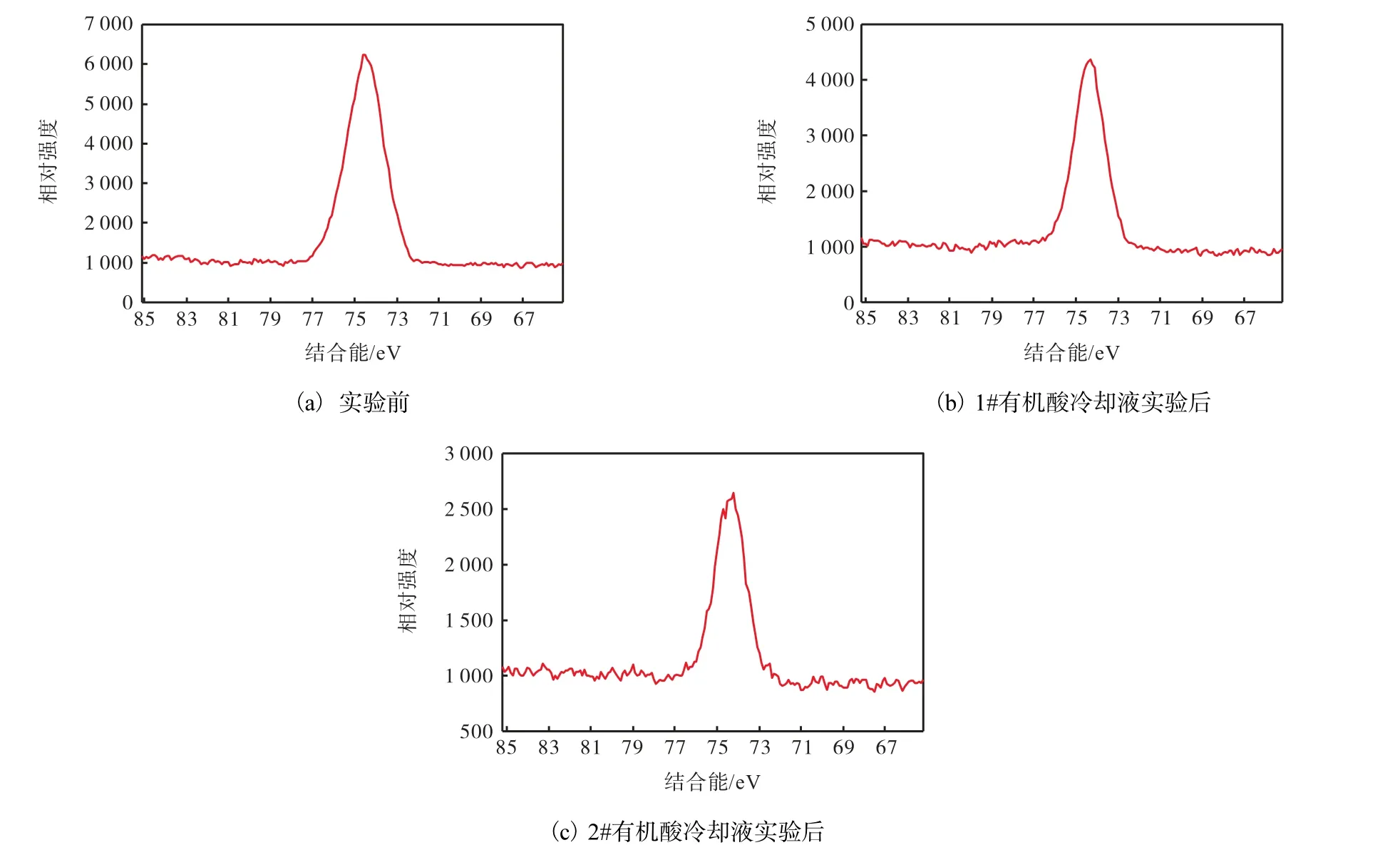

有机酸冷却液实验前后铸铝表面铝元素和硅元素的XPS图谱分别如图4、图5所示.试片成分XPS分析结果见表4.

表4 试片成分XPS分析Tab. 4 XPS analysis of test pieces

图4 玻璃器皿腐蚀实验前后铸铝试片表面铝元素XPS谱图Fig. 4 XPS spectra of aluminum on the surface of cast aluminum test pieces before and after the glassware corrosion experiment

图5 玻璃器皿腐蚀实验后铸铝试片表面硅元素XPS谱图Fig. 5 XPS spectra of silicon on the surface of cast aluminum test pieces after the glassware corrosion experiment

从图4、图5及表4的结果可以看出:在实验前的铸铝表面上观察不到硅元素;实验后铝元素相对含量降低,硅元素相对含量明显变大.这些结果与能谱谱图分析一致,进一步验证了能谱分析的测试结果.材料表层铝元素相对含量的减少代表铸铝表层铝元素流失,即意味铸铝试片被腐蚀.实验前的铸铝表面上没有分析到硅元素,表明铸铝表面硅元素含量极其低;实验后铸铝基体中的硅元素被检测出来,表明铸铝表面膜的致密性和连续性被破坏,更容易形成原电池,使得金属整体耐蚀性下降.

后续还需要继续观察和评估变色发黑对铸铝材料在工况条件下长期应用的影响,进一步探索防止铸铝材料变色发黑的方法,从而指导有机酸冷却液的研发和应用.

3 结 论

外观分析结果表明,在有机酸冷却液中,铸铝表面颜色和状态发生了明显变化,不同的冷却液中铸铝表面状态差异较大,发生了变色、变粗糙和点腐蚀.通过SEM微观形貌和成分分析来看,变色发黑是一种腐蚀,这种腐蚀的存在破坏了铸铝材料表面的形貌特征,氧元素增多,腐蚀产物为不连续、非稳定的氧化腐蚀结构.能谱和XPS元素分析结果表明,当铸铝变色发黑时,其表层元素含量发生了显著改变,导致铸铝的表面状态及成分发生改变,进而宏观表现为变色发黑.