以不同糯米淀粉副产物为原料制备汤圆的品质研究

2022-04-21李珍妮贾俊强

李珍妮,朱 熹,贾俊强*

(1.江苏科技大学 粮食学院,镇江 212100)(2.无锡金农生物科技有限公司,无锡 214174)

糯米淀粉是糯米精深加工领域中的一种重要产品,具有弱凝沉性、抗老化性和良好的冻融稳定性[1],常用于冷冻及冻藏食品的加工中.近年来,糯米淀粉更多优良的应用性能逐渐被报道,如作为脂肪替代品,能赋予食品相同的滑润口感或高档化妆品的细腻感,还能吸附更多的风味物质[2-3],许多研究者将其用于开发各类改性淀粉[4-6],以满足医药、化工和纺织等特殊行业的需要.

传统制备糯米淀粉的方法为碱液提取法[7],该方法具有淀粉提取率较高的优点,但淀粉在强碱性条件下性质会发生变化[8],碱提过程可能对副产物中蛋白成分产生如氨基酸的外消旋作用、消化率降低、必需氨基酸的缺失等改变[9],同时对溶解在碱液中蛋白的回收再利用难度较大,引入大量的酸碱导致蛋白副产物脱盐困难[10].为了弥补碱液提取法的缺点,工业上常采用酶法提取工艺,该方法反应条件温和、对淀粉颗粒性质无影响,淀粉加工后的副产物中蛋白组分的溶解度、消化率和功能性均得到改善,整个工艺耗费的碱液和水量较小.因此,相比于碱液提取法,酶法提取工艺具有更大的工业化应用前景.然而,酶法水解不能将淀粉和蛋白完全分离,该工艺制备糯米淀粉后会产生约25%质量分数的副产物,目前关于该副产物综合利用的研究报道较少,实际生产上常将其作为饲料处理.随着国际市场对糯米淀粉的需求量不断增大,生产企业在扩大产能的同时,对酶法制备糯米淀粉后副产物的处理将成为生产企业所面临的一道难题,该副产物能否被高效增值利用将是影响糯米深加工产品的综合利用率和企业生产效益的关键问题.

本研究以酶法制备糯米淀粉后的副产物为原料制备汤圆,分析其糯米粉的理化和热机械学性质,评价制作汤圆后的物性和感官特征,为提高糯米深加工产品的综合利用率、改善汤圆食用品质方面的研究提供理论支持.

1 材料与方法

1.1 材料与试剂

糯米淀粉副产物由无锡金农生物科技有限公司提供,制备方法为糯米经除杂、浸泡、湿法粉碎,分别与碱性蛋白酶、中性蛋白酶和酸性蛋白酶混合,酶解反应结束后经水力旋流分离的重相为糯米淀粉,回收轻相中的固形物,经干燥、粉碎、过筛后的样品分别为碱性、中性和酸性蛋白酶法制备糯米淀粉后的副产物;不同副产物的化学组成为淀粉77.4%~81.3%、蛋白16.0%~18.6%、直链淀粉1.4%~1.8%;对照组糯米粉购买于河南黄国粮业股份有限公司,化学组成为淀粉89.7%、蛋白7.9%、直链淀粉2.3%;碱性蛋白酶(型号Alcalase 2.4 L,酶活2.4 AU/g)、中性蛋白酶(型号Neutrase 0.8 L,酶活0.8 AU/g)、诺维信(上海)公司;酸性蛋白酶(型号FERMENTM 2.5 X,酶活1.5 AU/g)、杰能科(上海)公司;所有化学试剂均为分析纯.

1.2 仪器与设备

T10BS25高速搅拌机(德国IKA);LXJ-IIB型低速台式离心机(中国上海安亭科学仪器厂);CTM10 型智能温控仪(徐州威科科技有限公司);DHG-9101·3SA型电热恒温鼓风干燥箱(上海三发科学仪器有限公司);HYP-314消化炉(上海纤检仪器有限公司);KDN-103F自动定氮仪(上海纤检仪器有限公司);马弗炉(上海康路仪器设备有限公司);索氏抽提装置(上海玻璃仪器公司);RVA4500 快速粘度仪(瑞典波通公司);MesoMR23-060V-I低场核磁共振成像分析仪(纽麦科技);TA.XTPlus物性分析仪(英国SMS公司).

1.3 方法

1.3.1 汤圆的制作

1)糯米粉的制备

以不同糯米淀粉副产物为原料,分别与一定比例的糯米淀粉混合,得到碱性蛋白酶组、中性蛋白酶组和酸性蛋白酶组的糯米粉样品,复配后糯米粉的蛋白含量与对照组一致.

2)汤圆的制作

汤圆的制作工艺参考文献[11]方法,具体步骤为:糯米粉与水以45∶55比例混合搅拌直至均匀,而后将糯米粉团分割成10 g/个,揉圆,聚乙烯薄膜包裹后于-18 ℃贮藏7 d.冻藏结束后的汤圆经25 ℃解冻0.5 h,放入沸水中煮6 min后进行后续的测试,同步收集蒸煮后的汤备用.

1.3.2 溶解度和蒸煮损失

1)溶解度

参照文献[12]方法,称1.5 g糯米粉样品于离心管中,加入25 mL去离子水混合均匀,室温条件下震荡1 h后于95 ℃、160 r/min水浴震荡30 min.待样品冷却至室温,于4 000 r/min离心15 min,离心后上清液烘干至恒重,样品溶解度计算公式如下:

(1)

2)蒸煮损失

收集煮熟汤圆后的汤水于105 ℃烘干至恒重,记录实际干物质的质量,蒸煮损失为蒸煮后汤水中固形物干重与未蒸煮样品干基质量的比值,计算参考公式如下:

(2)

1.3.3 热机械学特性

参照文献[13]方法,称3 g糯米粉样品(以14%水分含量计)与25 mL蒸馏水混合于快速粘度分析仪(RVA)测试容器中,选择RVA中Standard 1程序进行,具体参数为:设定初始转速960 r/min维持10 s,而后维持转速160 r/min,样品经50 ℃维持0.5 min,50 ℃升温至95 ℃后维持2.5 min,接着降温到50 ℃维持2 min.实验结束后通过设备自带软件分析得到的特征参数为峰值粘度、低谷粘度、最终粘度、崩解值、回生值、糊化温度和糊化时间.

1.3.4 低场核磁共振测定

水分分布及其移动性采用低场核磁共振成像分析仪测定,设备配备0.5 T磁铁,共振频率21 MHz,首先调整糯米粉样品水分含量为65%,而后称取1.0 g放入于直径为15 mm的柱形玻璃管内并一同放入样品槽中.测试温度25 ℃,采用CPMG模式测定样品spin-spin弛豫时间(T2),数据回波数5 000,每个样品经6次重复扫描以提高测试精度.数据采用MultiExp Inv(纽麦,中国)分析软件处理.

1.3.5 物性特征测定

汤圆的物性特征测定包含应力松弛和全质构两部分,测试探头型号为P/36R,测试矫正力为1 kg,选取压缩模式,测试的汤圆放置于测试探头正下方,探头距离测试平台高度设定为30 mm.

1)应力松弛

应力松弛性质测定方法参考文献[14]并略有改动.具体参数设定为:触发力10 g,测试速度1 mm/s,在稳定形变量为样品高度的60%时持续60 s,测试在此过程中样品松弛模量随时间变化的曲线.随后将应力松弛曲线拟合Maxwell模型,并计算得到拟合后的松弛模量和松弛时间.

2)全质构(TPA)

全质构测定方法参考文献[15]并略有改动,具体参数设定为:触发力5 g,测试速度1 mm/s,压缩至样品高度的60%.仪器自带软件Stable Micro System Ltd.分析得到汤圆样品的硬度、粘附性、内聚性和回复性的特征参数值.

1.3.6 口腔残渣率

感官评定员每咀嚼完一个汤圆样品后,用20 mL水漱口30 s,吐出并用同样的水量重复漱口操作,收集两次的漱口水测定其中的固形物含量,口腔残渣率计算公式如下.为避免冷却时间过长对汤圆口感的影响,整个过程在汤圆煮熟后的30 min内完成.

(3)

1.3.7 食团的团聚形态和颗粒分布

随机选取感官评定员咀嚼每组汤圆达到可吞咽状态的食团,对食团拍照记录后用Image J软件(http:∥rsb.info.nih.gov/ij/)分析食团的像素比例[16],根据食团像素比例情况间接判断该食团在口腔咀嚼过程中的细腻程度以及达到可吞咽状态下的颗粒大小.

1.3.8 数据分析

每个实验至少重复3次,结果表示为均值±标准偏差,采用SPSS(IBM,Armonk,NY,USA)对数据进行ANOVA分析,并用Duncan多范围测试分析两两数值间的显著性差异(P<0.05).

2 结果与分析

2.1 理化性质

2.1.1 溶解度与蒸煮损失

蒸煮特性是评价汤圆品质的重要指标之一,蒸煮损失少的汤圆通常被认为是品质好的体现[17].如图1,碱性蛋白酶组的糯米粉溶解度数值高于其余样品,该糯米粉制作汤圆的蒸煮损失达4.2%,显著高于其他处理(P<0.05);酸性蛋白酶组的糯米粉溶解度及其制作汤圆的蒸煮损失均为最低,分别比对照组降低了9%和18%.

同一参数值不同小写字母表示差异显著,P<0.05.下同.

2.1.2 水分结合力及移动性分布

从图2水分分布曲线看到,测试样品主要包含三类弛豫组分,由软件拟合得到这三类弛豫时间(表1),T2b和T21(0~10 ms)代表分子内氢质子和与大分子紧密结合的氢质子;T22(>100 ms)代表结合较为松散的氢质子[18].对比不同样品,以不同副产物为原料制备的糯米粉中三类组分的弛豫时间均比对照组缩短,意味着该副产物增强了糯米粉中化学组分与氢质子间的结合能力.

图2 糯米粉水分分布情况

表1 糯米粉的弛豫时间T2分布

其中,碱性蛋白酶组的糯米粉T2b和T21最短,分别为0.5 ms和9.3 ms,表明该糯米粉中的水分分布更趋向于淀粉与蛋白分子内部或分子间结合水;而酸性蛋白酶组的糯米粉中水分移动性受到限制,更加趋向于淀粉结晶区间的结合水,数值上该糯米粉的T22最小,为75.6 ms.

2.2 热机械学特性

RVA测定的热机械学特性不仅能为食品加工过程及应用性能提供指导,而且对了解产品在各种处理条件下结构的变化至关重要[19].RVA特征曲线如图3,以不同副产物为原料制备的糯米粉比对照组更易糊化,表2中特征参数呈现糊化时间显著低于对照组(P<0.05),降幅为14%;回生值也显著降低,变化幅度为50%~64%,这可能是由于不同副产物中的蛋白水解物影响了降温过程糯米粉中淀粉微晶束间氢键的形成[20-21].碱性蛋白酶组糯米粉的峰值粘度、低谷粘度和终止粘度均为最低,数值分别为3 069 cP、1 669 cP和1 894 cP,崩解值则最大,为1 400 cP,比对照组糯米粉增大了17%,这表明该样品中的淀粉与蛋白形成的三维网络结构不稳定,对食品加工操作较为敏感,而其它糯米粉样品则相对稳定.

图3 糯米粉RVA特征曲线

表2 糯米粉RVA特征参数值

2.3 汤圆的物性特征

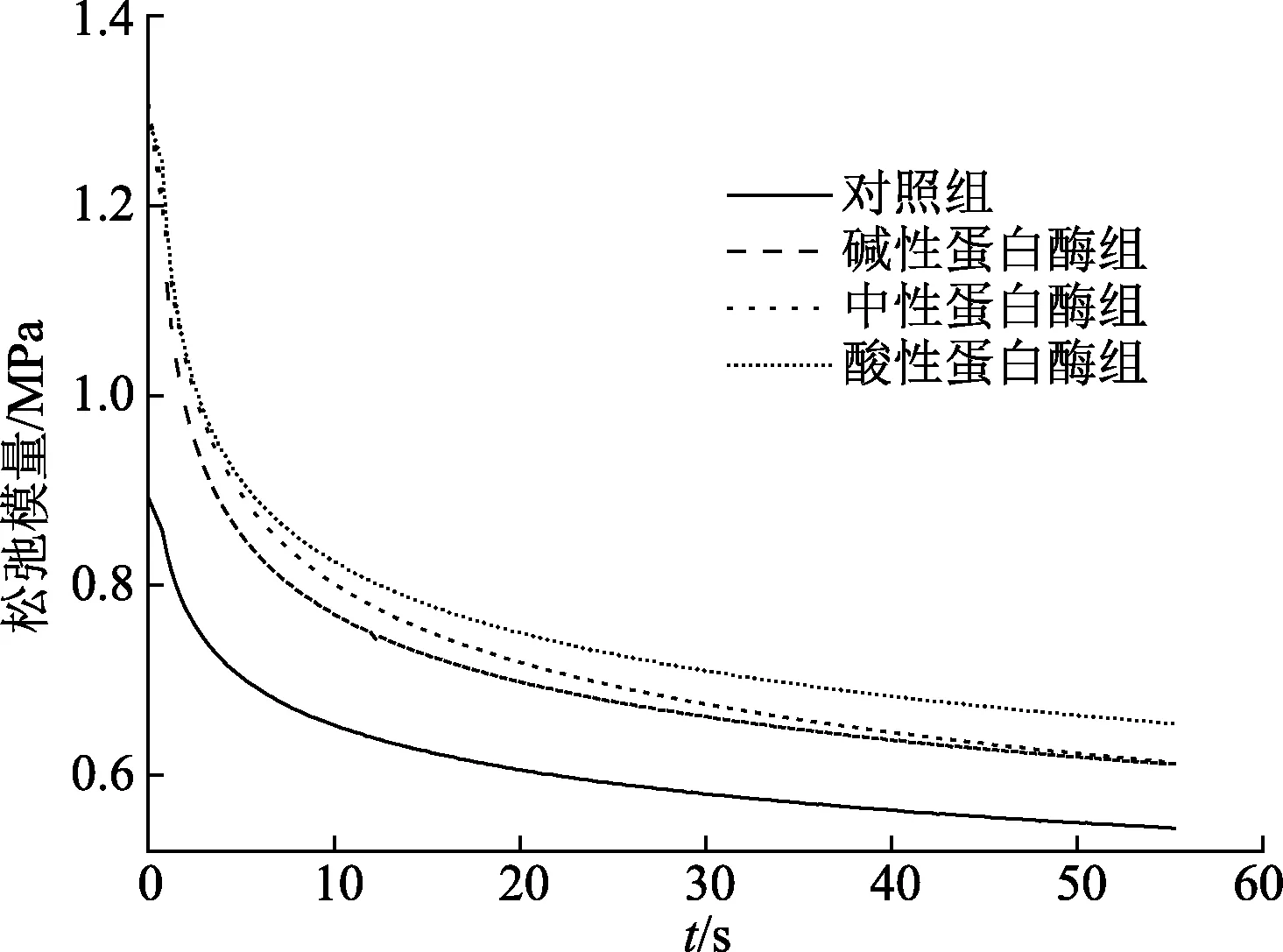

2.3.1 应力松弛

应力松弛曲线可以很好地反映样品的粘弹特性,从图4应力松弛曲线看出,不同糯米淀粉副产物增大了汤圆的松弛模量值,这表明该副产物在糯米粉中扮演着塑化剂的作用.采用二元件Maxwell模型评价应力松弛曲线得到的特征参数见表3.据文献报道,G0数值越大,样品趋于固体状态,所需的加工强度增大;G1和τ1为Maxwell模型的第一组元素,它代表着食品体系的基础网络结构,第二组元素G2和τ2为其它结构性质,比如结合在多糖结构上水分子的移动性和分子间三级四级结构的作用力[14].

图4 汤圆的应力松弛曲线

表3 汤圆应力松弛曲线的特征参数

对比表3中的特征参数值,碱性蛋白酶组的汤圆松弛模量数值均为最小,G0、G1和G2分别为0.59、0.38和0.27 MPa,此时的应力松弛时间τ1和τ2数值较大,为22.0和2.4 s,这意味着该样品在加工过程表现出相对较低的抵抗力,且需要更长的时间来平衡所产生的应力,这可能是由于碱性蛋白酶具有较高的催化效率,酶解后蛋白分子量较低[22],与淀粉所形成的三维网络结构不稳定;而中性蛋白酶组的汤圆具有更强的抵抗形变能力,松弛模量比对照组样品的增幅为11%~44%;当酸性蛋白酶组的汤圆受到外界应力作用后,松弛模量G0较高,整体呈现固体特性,这间接导致了应力松弛时间τ1的延长.

2.3.2 TPA

TPA是评价食品质构的一个重要手段,蒸煮后汤圆的全质构特征参数见图5.

图5 汤圆的TPA特征参数值

从图中看出,以不同糯米淀粉副产物为原料制备的汤圆比对照组的硬度和粘附性显著降低、内聚性和回复性显著增加(P<0.05),这表明该副产物增强了糯米粉的粘弹特性,降低了汤圆的粘附性特征.其中,碱性蛋白酶组的汤圆硬度值最低,为783 g,与对照组相比降幅为29%,而内聚性和回复性则分别仅增加5%和11%;酸性蛋白酶组的汤圆粘附性绝对值最小,为126 g·s,与对照组相比降幅为37%;中性蛋白酶组的汤圆在经过一次形变后能较快的恢复到原始形态,内聚性和回复性数值比对照组分别增加了14%和38%.

2.4 口腔残渣率和食团的团聚形态

感官评价对于食品的消费需求或应用特性至关重要,而汤圆制品咀嚼时的粘牙特性以及咀嚼后食团的吞咽难易不仅影响消费者感官评价,更是造成吞咽呛食甚至阻塞窒息风险的主要原因[23-24].因此,了解汤圆产品咀嚼后的粘牙情况、咀嚼难易度以及食团在口腔中的堆积和吞咽时的状态,对提高吞咽安全性具有一定的指导意义[25].

图6为不同汤圆样品咀嚼后口腔残渣率,对照组汤圆的口腔残渣率为4.6%,而以不同糯米淀粉副产物为原料制备的汤圆口腔残渣率比对照组显著降低,降幅为52%.

图6 汤圆的口腔残渣率

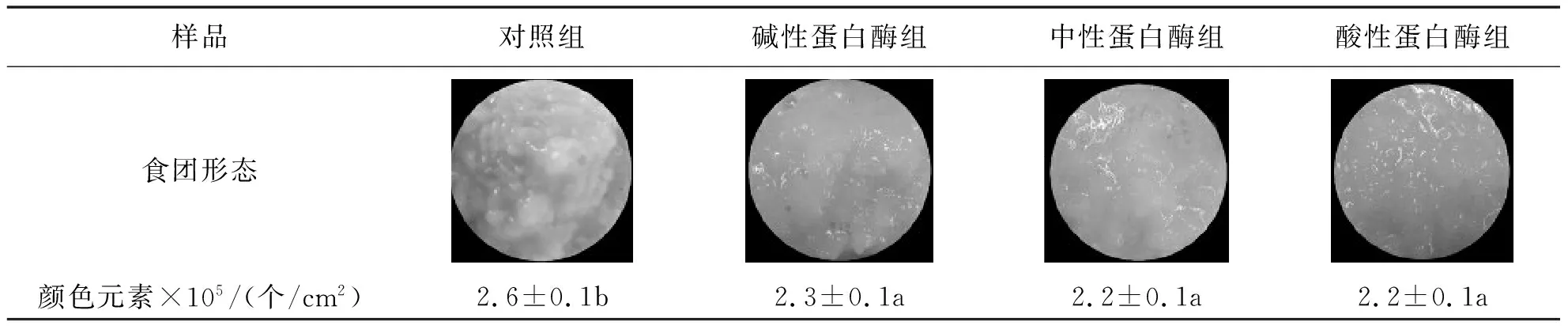

图7为不同汤圆样品咀嚼相同次数预吞咽时食团团聚形态,用Image J软件分析图片中颜色元素个数,当食团越均匀时颜色元素个数越少.对照组汤圆咀嚼后仍含有大颗粒,食团形态并不均一,颜色元素个数为2.6×105个/cm2,不同糯米淀粉副产物促进了汤圆食团颗粒的细腻感和均匀度,食团颜色元素个数为2.2×105~2.3×105个/cm2,比对照组降低了12%~15%,这表明以不同糯米淀粉副产物为原料制备的汤圆更利于吞咽.

图7 汤圆的食团团聚形态和颗粒分布

3 结论

碱性蛋白酶组的糯米粉中水分分布更趋向于淀粉与蛋白分子内部或分子间结合水,对食品加工操作较为敏感,由该糯米粉制作的汤圆抵抗形变的能力较差,硬度值比对照组降幅为29%,而内聚性和回复性则分别仅增加5%和11%;而酸性或中性蛋白酶组的糯米粉与氢质子间的结合能力增强,由该糯米粉制作的汤圆具有较好的粘弹性质和更强的抵抗形变能力,蒸煮损失比对照组降低11%~18%.由此可知,不同蛋白酶种类对于酶法制备糯米淀粉后副产物的性质及其应用性能影响趋势存在差异,但均能改善汤圆咀嚼时的粘牙特性和食团团聚形态,对提高汤圆制品的吞咽安全性具有一定的指导意义.