泡沫Ni复合中间层钎焊W-Cu/1Cr18Ni9的界面组织与性能研究

2022-04-21杜文朝付林玲夏春智

杜文朝,付林玲,夏春智

(江苏科技大学 先进焊接技术省级重点实验室,镇江 212100)

W-Cu复合材料兼具钨和铜的属性,常表现出优异的抗放电性能,具有高耐热性、高电导率以及耐电弧腐蚀性能、耐摩擦等性能[1-3].常用于高压开关电器、微电子、高性能电极材料以及军事、航空航天领域[4-5].但在实际使用过程中,钨铜合金常出现抗高温氧化性差、低温韧性不足等问题[6].因此工业上可将钨铜合金与广泛使用的1Cr18Ni9不锈钢连接制成复合件,用于较为复杂的工况环境.由于W-Cu复合材料与不锈钢材料之间物理性能的不匹配性,真空钎焊时在其界面连接处往往会形成脆性金属间化合物以及残余应力集中现象,大大降低了界面连接强度.

针对上述问题,目前的研究常采用泡沫中间层作为缓冲层进行异种材料的钎焊连接[7-10],以降低残余应力,减少脆性金属间化合物的形成.但有关泡沫中间层用于W-Cu与1Cr18Ni9不锈钢钎焊后组织与性能的研究仍较少.因此,为了进一步提高W-Cu与1Cr18Ni9不锈钢钎焊的结合强度,文中在参考前人研究[11-15]的基础上采用多孔泡沫Ni中间层复合AgCuTi钎料对W-Cu与1Cr18Ni9钢进行钎焊连接,并对其不锈钢接头的组织及微观断口形貌进行分析.

1 试验

1.1 试验材料与试样形式

本试验用常见的W55Cu45合金和1Cr18Ni9不锈钢作为连接材料,金属泡沫选用通孔率为30%的镍泡沫.钎料为Lucas Milhaupt公司生产的AgCuTi焊膏,Ag66Cu28Ti8(质量分数,%).

W55Cu45合金和1Cr18Ni9不锈钢试样尺寸均为20 mm×20 mm×5 mm,镍泡沫中间层尺寸为20 mm×5 mm×0.2 mm.根据AgCuTi焊膏对母材润湿性的差异,将不锈钢母材放在下方.实验过程利用特制的模具将AgCuTi焊膏印刷于泡沫镍两面各一层.制成复合钎料的形式为AgCuTi + Ni 泡沫 + AgCuTi.将最终制作完成的试样放置在如图1的钎焊夹具中.夹具配备有特定0.2 kg重量的压头,给予钎焊试样一定的压力,既有利于固定复合钎料于母材的位置又能提高钎料对母材的润湿性.

图1 钎焊装配示意图

1.2 钎焊工艺

本试验采用真空钎焊的方法进行连接,主要有以下步骤.

(1)工件表面处理.试验前先将母材表面进行打磨,去除表面氧化膜,并用丙酮去除连接面的油污;再用无水乙醇脱水处理,吹干.

(2)组装顺序及固定.将事先准备好的复合钎料置于两母材之间,并按照图1装配完成后平稳置于真空钎焊炉中.

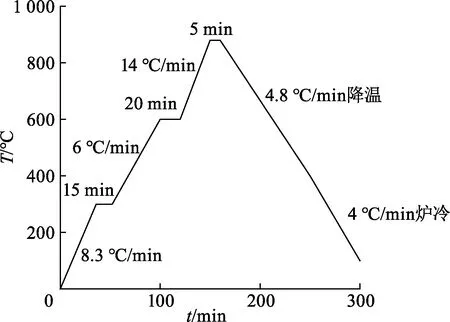

(3)钎焊工艺参数.为了确保钎焊接头的可靠性,钎焊真空度为3×10-3Pa,其它钎焊工艺参数见图2.

图2 钎焊工艺参数

1.3 组织分析

使用线切割从钎焊接头上切下样品.然后将它们通过一系列不同类型的砂纸研磨、抛光,最后用HCl,HF和HNO3(80∶13∶7)的混合溶液进行腐蚀.通过ZEISS Merlin Compact场发射扫描电镜(SEM)观察钎缝微观形貌,运用能量色散光谱(EDS)对特定区域进行点扫描,测定各特征区域的元素组成及含量;此外,试验中接头弯曲断口形貌及特征都通过SEM与EDS等技术手段进行分析.

2 试验结果与分析

2.1 W-Cu合金和不锈钢钎焊接头的显微组织分析

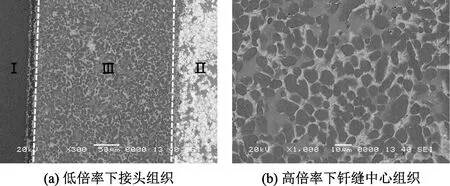

880 ℃钎焊时含多孔镍泡沫的W-Cu与不锈钢钎焊接头显微组织如图3.从图3(a)中可以看出钎焊接头组织成形良好,钎缝均匀致密,无明显的孔洞或裂纹等缺陷.在钎焊过程中,泡沫镍始终保持其三维结构促进了钎料熔化过程中元素内部的扩散性.因此,钎焊接头的组织结构相较于本课题组[15]仅使用单一AgCuTi钎料钎焊时有更加明显的均匀性,不再呈现钎缝近母材两侧组织差别较大的情况.并且,钎料熔化部分流入泡沫镍空隙中,与泡沫镍形成互锁结构,增强了钎缝的承载强度,因而钎缝成型光滑不会出现塌陷等问题.

图3 添加泡沫镍复合钎料钎焊接头显微组织

图3(a)中区域I为钎缝近不锈钢侧界面反应区,区域II为钎缝近W-Cu合金侧界面反应区,区域III为钎缝中心.将区域III放大如图3(b),可以看出钎缝中心主要有3种相组成:分布相对规则且数量较多的深灰色团块状相、不规则的灰色相以及数量较多的灰白色相.钎焊过程中泡沫镍失去了其完整性,初步推测为泡沫镍与AgCuTi发生了冶金反应,形成了图3(b)中的深灰色团块状相,并且作为增强相增强了钎缝的强度.为了更清楚分析钎缝各区的组织特点,将I区和II区进行放大,如图4.

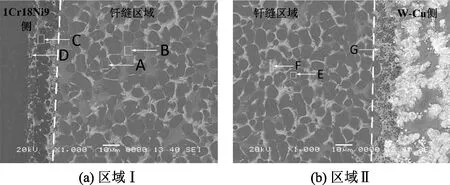

图4 钎焊接头特征区显微组织

从图4(a)中可以看出,钎缝近不锈钢一侧形成宽约10微米的扩散层,由少量灰白色絮状组织和连续的带状组织构成.图4(b)为钎缝近W-Cu合金侧,扩散层由大量连续或间断的亮白色以及弥散分布的黑色块状构成.说明扩散层的形成是由母材、钎料、泡沫镍发生冶金反应作用的结果.

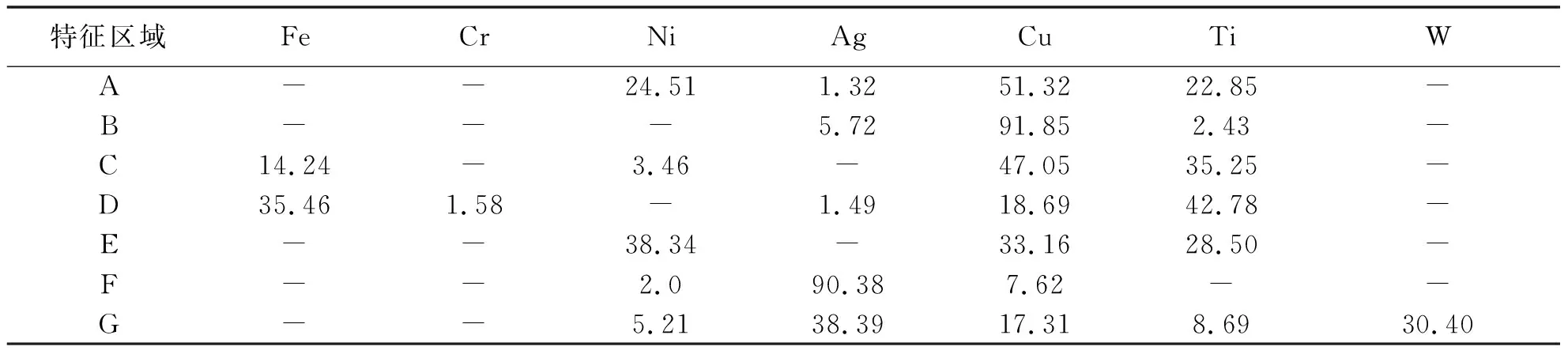

为了进一确定钎焊接头组织特征与元素分布,在图4(a)中选取4个特征区域,在图4(b)中选取3个特征区域进行能谱分析,结果见表1.

表1 泡沫镍复合钎料钎焊接头特征区域元素组成(质量分数,%)

特征区A的相为钎缝中数量最多且分布均匀的深灰色团块相,主要元素为Cu(51.32%),Ni(24.51%),Ti(22.85%),与特征区A相似的相E区域元素构成为Ni(38.34%),Cu(33.16%),Ti(28.50%).推测元素分布的原因为钎料在泡沫镍中的均匀扩散所致.特征区B为钎缝中存在的不规则的灰色相,由大量的Cu元素构成,明显为富Cu固溶体组织;特征区C与特征区D为靠近不锈钢侧的大量深灰色团块相,EDS分析结果表明特征区C的主要元素为Cu(47.05%)、Ti(35.25%)、Fe(14.24%)、Ni(3.46%),推测该区域主要含有Cu-Ti化合物.在钎焊过程中Ti元素和Cu元素两者之间具有较强的结合能力,依据Ti-Cu二元合金相图[16]和热力学手册[17],Ti和Cu元素可通过下式反应生成Ti2Cu金属间化合物:

Cu(l)+2Ti(l)=Ti2Cu(s)

(1)

(2)

特征区D主要元素组成为Fe(35.46%),Ti(42.78%),依据Ti-Fe二元合金相图[16]和热力学手册[17],Ti元素与Fe元素可生成Fe-Ti化合物;特征区F是钎缝中心的灰白色相,主要元素为Ag、Cu质量分数分别为90.38%和7.62%,明显为钎料扩散过程中形成的富Ag固溶体组织;特征区G位于钎缝近W-Cu合金侧,其元素组成较为复杂.依据Ti-W和Ni-W二元合金相图[16]可知,Ni元素可溶解于W元素中形成(Ni,W)固溶相,而Ti与W可发生冶金反应形成(Ti,W)固溶相[17],有利于增强钎缝与W-Cu侧的结合力.由上述分析可以推断,Ni在钎焊过程中参与反应以深灰色团块状均匀分布,Ti元素在钎缝与两侧母材结合处均发生了冶金反应.

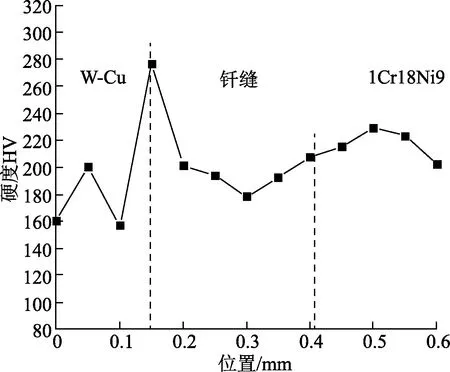

2.2 硬度测试

为进一步分析钎焊界面微观组织对接头性能的影响,使用维氏硬度计测试了界面的显微硬度分布,如图5.参数为:加载力为50 g,加载时间10 s,每隔0.5 mm取一个硬度值.

图5 钎焊接头近界面处显微硬度分布

由于W-Cu复合材料特殊的单体混合组织,其显微硬度范围在130~280 HV之间.1Cr18Ni9不锈钢的显微硬度值在190~230 HV之间.钎缝宽度较窄,显微硬度值在170~200 HV之间,接近于两侧母材基体,呈“V”型分布特征.

钎缝区硬度过渡平缓、硬度值较高,与钎缝区形成数量较多且分布均匀的富(Cu、Ag、Ti)固溶体增强相这一特征相符合.由于较多固溶体增强相的存在强化了钎缝区的强度和塑韧性.因此,多孔泡沫镍的使用可以确保钎焊接头良好的塑韧性和强度.

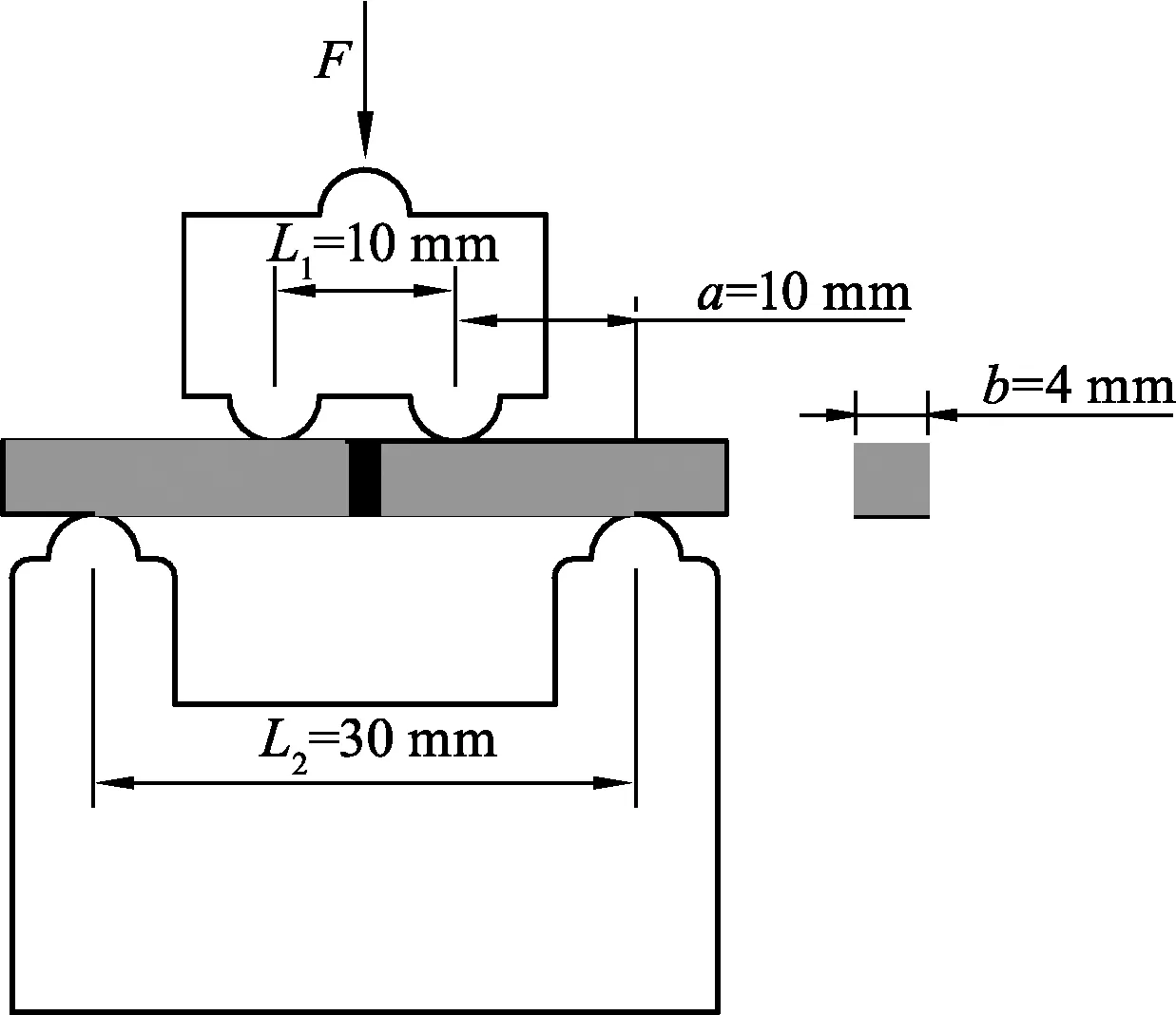

2.3 四点弯曲试验

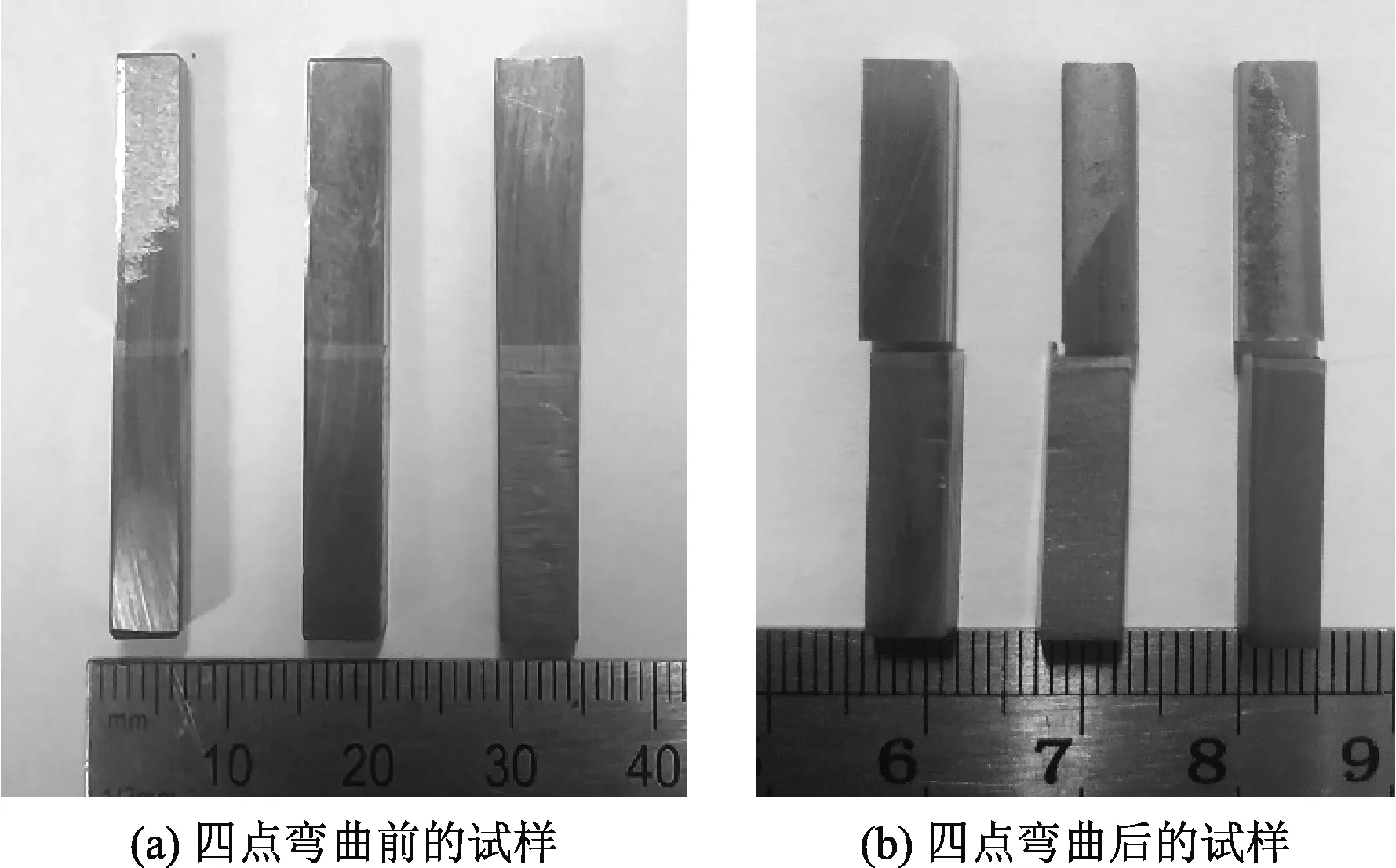

钎焊接头主要由钎料形成的钎缝及钎料与临近母材冶金反应层组成.该区域组织性能较为复杂,在复杂的工况环境钎焊接头界面可能会发生损伤与断裂.因此,研究钎焊接头的界面断裂行为具有重要意义.采用四点弯曲试验较为简单,能够确保试验过程中裂纹沿界面区扩展,且试件不会突然失稳[18].根据本课题钎焊试件的特点,设计了如图6的四点弯曲试验夹具,此夹具为标准的30 mm测试夹具.试验仪器采用CMT5205电子万能试验机,压头位移速度为1 mm/min.相同工艺参数的钎焊接头准备3个试样,测定试样所能承受的平均弯曲载荷.钎焊接头弯曲试验后的试样如图7.其中图7(a)为四点弯曲试验前的试样,图7(b)为四点弯曲试验后的试样.

图6 四点弯曲测试结构

图7 钎焊接头的四点弯曲试样

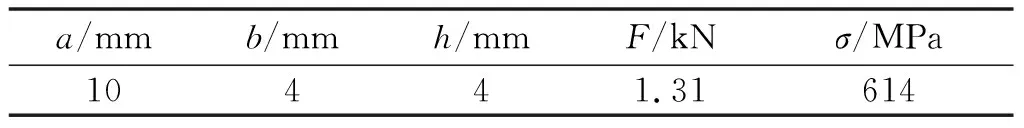

弯曲试验结果取3个试样的平均值,弯曲强度按式(3)进行计算.弯曲结果见表2.

表2 弯曲试验结果

σ=3Fa/bh2

(3)

式中:σ为四点弯曲强度,MPa;F为弯曲载荷,N;a为试样所受弯曲力臂长度,mm;b为试样宽度,mm;h为试样厚度,mm.

在四点弯曲加载过程中,钎焊接头出现了屈服台阶,说明钎焊接头释放出了一定的塑性变形,并且弯曲强度达到了614 MPa.

结合2.2钎焊接头界面区硬度分布可知,由于泡沫镍的加入,钎缝区硬度呈平缓过渡的“V”型分布,硬度更接近于两侧母材.相较于本课题组[15]仅使用AgCuTi钎料钎焊W-Cu合金和1Cr18Ni9不锈钢时硬度呈现“硬夹软”的特殊结构,有更为良好的力学性能表现.因此,力学性能相较于仅使用AgCuTi钎料时的四点弯曲强度576 MPa有较大的提升.

2.4 微观断口形貌

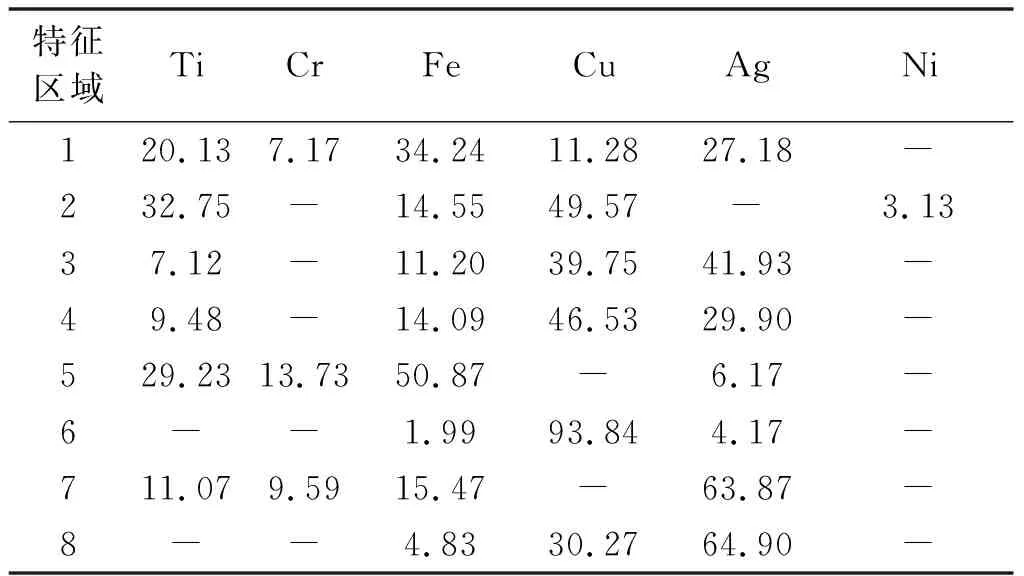

图8为四点弯曲试验后的试样钎焊接头断口形貌,并对微观断口不同的特征区进行能谱分析.

图8 钎焊接头的断口形貌及特征区

从图8(a)中可观察到接头断面凹凸不平,有明显的颗粒状,符合沿晶断裂特征;图8(b)的截面为不锈钢侧界面断裂特征,可发现明显的台阶解理面、河流花样,以及较少撕裂脊.因此,不锈钢侧脆性断裂占据主导地位.图8(c)W-Cu侧断口特征,有较明显的撕裂脊即韧窝存在,说明在钨铜侧产生韧脆混合断裂,其中韧性断裂占主导地位.

为了进一步分析断裂机理,对断口界面特征区进行EDS成分分析,结果见表3.特征区1、5主要元素为Fe、Ti,特征区2主要元素为Cu、Ti,说明在不锈钢侧界面断裂处出现了脆性化合物Fe2Ti与Cr2Ti.特征区3、8和6均位于韧窝内部,元素组成较为相似,均是以Cu和Ag为主要元素,说明在这些区域形成了大量的具有良好塑性的Ag(Cu)基和Cu(Ag、Fe)基固溶体.在断裂前该类固溶体组织能够变形并释放一定的界面能,当应力不断加大,接合面开始发生位错、滑移,微观晶粒开始发生局部应变和变形,产生显微空洞直至长大形成韧窝.因此,脆性断裂主要发生在钎缝近不锈钢侧的金属间化合物聚集处,韧性断裂主要发生在钎缝近钨铜侧的固溶体组织处.

表3 钎焊接头断口特征点元素组成(质量分数,%)

3 结论

(1)多孔结构Ni泡沫中间层的添加可以实现不锈钢与钨铜合金钎焊的良好连接,并且接头处组织成形良好,钎缝组织均匀致密,无明显的孔洞或裂纹等缺陷.钎焊接头微观组织主要由富含Cu-Ti-Ni的增强相,Cu基固溶体,Ag-Cu基固溶体,Ti(W)和Ni(W)固溶体组成,近不锈钢扩散层处生成了少量Cu2Ti与Fe2Ti化合物.

(2)钎焊接头的四点弯曲强度测试结果:采用泡沫镍中间层后的复合钎料钎焊W-Cu合金和1Cr18Ni9不锈钢,得到接头强度较为理想,达到614 MPa.接头断裂位于钎缝近不锈钢侧.

(3)对微观断口特征进行分析表明:钎焊接头断口较为复杂,表现为典型的韧脆混合断裂.在不锈钢侧界面处生成了少量的金属间化合物,因此在不锈钢侧主要以脆性断裂为主;在钨铜合金侧形成了大量的固溶体组织,导致韧窝的大量出现.因此,在钨铜侧主要以韧性断裂为主.