不同应变率下橡胶混凝土抗压性能及能量特性研究

2022-04-20韩辰悦庞建勇

韩辰悦,庞建勇

(安徽理工大学土木建筑学院,淮南 232001)

0 引 言

混凝土施工方便且经久耐用,被广泛应用于土木工程建设中[1]。与此同时,随着中国废旧橡胶轮胎越来越多,日益加剧的“黑色污染”导致我国生态环境恶化[2]。预计到2030年,全世界废旧橡胶轮胎将达到50亿条,为应对其带来的危害,如何处理废旧橡胶,已成为研究热点[3-7]。目前主要的处理方法有焚烧和掩埋,快捷但污染环境[3]。将废弃橡胶轮胎加工成橡胶颗粒,以此替代混凝土中的天然细骨料,已经被证实为一种环保、高效的处理方法[4]。橡胶具有密度小、弹性强等优点,可以在减轻混凝土结构自重的同时提高其抗冲击和变形能力[4]。在煤矿巷道支护、机场跑道和高速护栏等易遭受冲击荷载的结构中,橡胶混凝土能有效发挥良好的韧性和抗冲击性能[5]。

冀彩云等[6]发现随着橡胶掺量增加,混凝土和易性降低,当橡胶掺量4%时,抗压和抗折强度略有下降,吸水性和耐磨性受到轻微影响。葛文慧[7]发现橡胶混凝土的抗压、拉伸强度和弹性模量均低于基准混凝土,且随着橡胶掺量增加而持续下降。袁兵等[8]研究了不同应变率和橡胶掺量对橡胶混凝土强度和变形特性的影响,发现橡胶混凝土的抗压强度和峰值应变都随应变率的增加而增加,变形性能得到明显改善。赵荣生[9]发现冲击作用下橡胶混凝土的破坏程度明显小于普通混凝土,掺量越高破坏程度越小。杨荣周等[10]发现橡胶水泥砂浆单轴压缩破坏模式表现为裂而不散的延性破坏模式。另外,目前国内使用级配良好的橡胶颗粒替代天然细骨料的研究相对较少,仅有一些与橡胶材料相似的塑料颗粒级配的研究,胡时等[11]发现级配良好的塑料颗粒替代天然细骨料加入混凝土后,其力学性能较单一粒径塑料明显提高。

因此本文将回收得到的橡胶颗粒(0.15~1.4 mm),通过颗粒堆积理论模型,建立级配良好的橡胶颗粒,再等体积替代混凝土中的天然细骨料,最后通过开展四种橡胶体积掺量(0%~20%)、四种应变率(10-5~10-2s-1)下的单轴压缩试验,得出最优橡胶掺量及最优掺量在不同应变率作用下的混凝土力学性能和能量特性,并给出橡胶混凝土能量演化和转化规律。

1 试验设计

1.1 原材料

水泥为淮南海螺水泥厂生产的P·O 42.5普通硅酸盐水泥;水为实验室自来水;减水剂为江苏苏博特公司生产的PCA-I型高效减水剂;粗骨料为粒径5~31.5 mm的连续级配碎石,表观密度为2 609 kg/m3;细骨料为天然河砂,表观密度为2 510 kg/m3,细度模数为2.67;橡胶为都江堰市华益橡胶有限公司生产的0.15~1.4 mm粒径的橡胶颗粒,均为废弃橡胶轮胎粉碎处理所得,表观密度为1 030 kg/m3,图1(a)为不同粒径的橡胶颗粒。理想状态下,各粒径橡胶颗粒的紧密堆积模型及混掺比例见图1(b)~(c)。

图1 橡胶颗粒、理论堆积模型和混掺体积比例

1.2 橡胶混凝土配合比及试件制备

本文以C30普通混凝土为基准,水灰比为0.43。橡胶骨料以内掺法等体积替代细骨料,替代率分别为0%、5%、10%和20%。配合比见表1。

表1 混凝土配合比

试件制作的流程如下:先将石子、砂、橡胶颗粒依次倒入搅拌机中搅拌3 min,再加入水泥搅拌2 min使干料混合均匀;接着将减水剂和水混合后一并倒入搅拌机中,湿拌2 min;再将新拌混凝土浇注至100 mm的三联立方体模具中,放在振动台上振捣成型;待试件标准养护24 h后拆模转入混凝土标准养护室中养护28 d。

1.3 单轴压缩试验方法

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[12]的规定,以三个试块为一组测试抗压强度。使用三思纵横WAW-1000电液伺服万能试验机,对100 mm的立方体试件进行单轴压缩试验,加载速度为0.6 MPa/s。选出最优掺量后,再次利用三思纵横WAW-1000电液伺服万能试验机,对该掺量下的橡胶混凝土进行不同应变率下的单轴压缩试验,四种应变率分别为10-5s-1、10-4s-1、10-3s-1和10-2s-1。

2 不同掺量下的单轴压缩试验

2.1 应力-应变曲线

图2为不同橡胶掺量下混凝土的应力-应变曲线,表2为不同橡胶掺量下的力学参数。

表2 不同橡胶掺量下的力学参数

图2 应力-应变曲线

与普通混凝土相比,峰值应变在橡胶掺量0%~10%时保持上升趋势,但上升速率降低,之后随掺量增加呈缓慢下降趋势。弹性模量一直维持下降趋势,但下降速率降低。抗压强度分别下降了4.9%、11.4%和21.5%。橡胶掺量10%时初始弹性模量下降了11.4%,而峰值应变提高了17.3%,初始弹性模量的降低及峰值应变的提高均可以说明橡胶混凝土在受压加载过程中变形能力的增加[13],最终减缓了混凝土的破坏过程。

其中抗压强度受橡胶掺量的影响程度最大。如图3所示,导致这种现象主要是水泥与橡胶形成较宽的界面过渡区(ITZ),荷载作用下,ITZ易出现应力集中,加速试件破坏,从而强度降低[14],并且,河砂的抗压能力高于橡胶,因此也会导致抗压强度降低[15]。而峰值应变先增大后减小,是由于当掺量在小于10%时,橡胶在混凝土中充分发挥其“弹性体”的作用,有效增强了试件的变形能力。而随着掺量增多,强度大幅降低且ITZ增多,变形能力下降,进而峰值应变相对减小,但无论橡胶掺量多少(0%~20%),其峰值应变较普通混凝土都明显提高。李海龙等[16]使用单一粒径550 μm左右的橡胶颗粒,掺量20%时,抗压强度值仅为24.37 MPa,下降率达到40%。相比本文,橡胶掺量为20%时的抗压强度为31.8 MPa,下降率仅21.5%,以上现象说明,掺级配良好橡胶颗粒的混凝土,能够有效延缓强度下降。

图3 橡胶和水泥浆体的界面过渡区

2.2 破坏过程分析

不同掺量橡胶混凝土破坏形态和裂缝如图4所示,可以看出普通混凝土试件呈现脆性破坏,表面宏观贯通裂缝和试块剥落明显,橡胶掺量在10%以下时,试件表面均存在试块剥落现象,剥落试块尺寸随掺量增加而减小,橡胶掺量20%时,表面无明显宏观贯通裂缝。因此普通混凝土破坏程度最严重,随橡胶掺量增加,破坏形态更加完整。这是因为静力荷载作用下,混凝土内的橡胶颗粒通过自身变形吸收部分外力做功,与基体和骨料共同发挥阻裂作用,从而抑制了混凝土中裂纹的发展,使试件保持较好的完整性,且橡胶掺量越多,阻裂作用越明显[17]。

图4 破坏形态及裂缝图

以橡胶掺量10%为例,其单轴压缩下的应力-应变曲线如图5所示。根据杨荣周等[10]的研究成果并结合试验可将单轴压缩下级配良好橡胶混凝土的破坏过程分为四个阶段。

图5 RC-10应力-应变曲线

(1)压密阶段(OA)。此阶段试件中原有的孔隙、微裂缝以及微缺陷逐渐压缩闭合,使应力-应变曲线呈“上凹形”,试件呈现非线性变形。

(2)弹性变形阶段(AB)。试件在受载初期微裂缝没有明显发展,混凝土的变形主要是弹性变形,这一阶段橡胶颗粒会产生较大的拉、压应力,并发生一定的变形。

(3)破裂发展阶段(BC)。随着应力的增加,当达到一定值时,试件内部的初始裂纹开始发展或出现新的裂纹,应力-应变曲线呈非线性变化,从弹性变形阶段转为塑性破裂阶段,随着应力增加,试件产生小幅度塑性变形,试件表面产生较多微裂纹。

(4)应变软化阶段(CD)。过了峰值应力点后,荷载随着应变的迅速增大而减小,试件内部产生大量新的微裂纹,并扩展、汇合成宏观主裂纹,导致整体破坏。但由于橡胶颗粒具有良好的弹性变形特性,随着裂纹的不断扩展,橡胶颗粒产生的拉力牵拉着周围破裂的基体,限制裂纹扩展,因此出现“裂而不散”的情况。

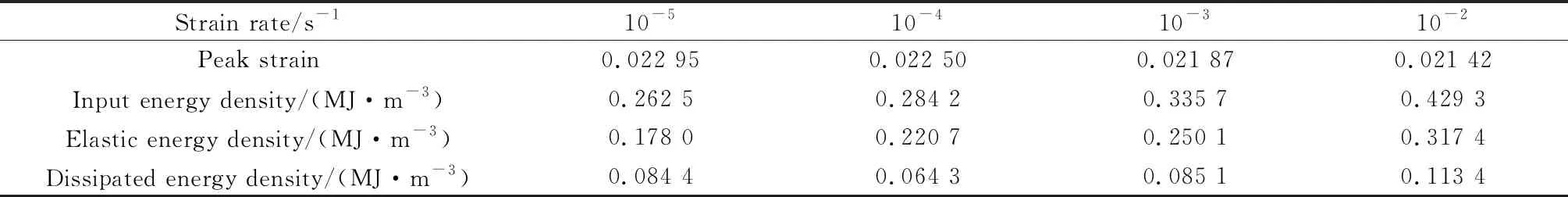

综合上述研究结果,不同橡胶掺量的抗压强度(f)表现为f5%>f10%>f20%,峰值应变(ε)表现为ε5%<ε10%>ε20%,其中ε20%>ε5%,弹性模量(E)表现为E5%>E10%>E20%,破坏形态(fm)表现为fm5% 掺量20%时,抗压强度仅31.8 MPa,考虑到尺寸效应,该抗压强度不满足实际工程中对C30混凝土的强度要求。掺量10%时,峰值应变、弹性模量和破坏形态表现均优于5%掺量,并且考虑到更高的废旧橡胶利用率,最终本文认为当橡胶掺量为10%时,橡胶混凝土的整体性能最佳。 对橡胶掺量为10%的混凝土试件进行不同应变率下的单轴压缩试验,得到不同应变率下混凝土的应力-应变曲线,如图6所示。 由图6可以看出,在不同应变率的作用下,试件的应力-应变曲线与静荷载下的曲线形状相似,仅局部有所不同。因此试件的破坏过程与不同掺量下橡胶混凝土相似,仍经历压密、弹性变形、破裂发展、应变软化四个阶段。 图6 不同应变率下的应力-应变曲线 表3为不同应变率下混凝土的性能参数。由表3可知,随着应变率的增大,四种应变率下试件的抗压强度逐渐提高,这是因为荷载作用时间随着应变率的增加越来越短,试件基体内部微裂纹来不及充分扩展,能量得不到充分积累,因此只能通过提高应力的方法来提供能量[18],从而混凝土的强度随着应变率的增大而提高。另外弹性模量随应变率的增大而增大,峰值应变则呈现缓慢下降趋势,以上变化趋势与袁兵等[8]的研究成果相似。如图7所示,随着应变率的增大,试件的破坏情况越严重,产生一些小块状碎屑,脆性更大,并伴随着响亮的爆裂声。这是因为在较高应变率条件下,输入的能量被试件表面的初始裂纹所吸收,进而形成更多的微裂纹,这些微裂纹使得试件破坏时碎块较小,与准静态条件下的破坏形态有所不同。 表3 不同应变率下的力学参数 图7 不同应变率下试件破坏形态 根据热力学原理,材料破坏是能量驱动下内部微缺陷不断发展,强度不断弱化并最终丧失的过程。在单轴压缩下,输入能最终转化为弹性应变能、耗散能、动能以及以热辐射、热交换等形式释放的能量[19-20]。其中,以热辐射或热交换等形式释放的能量可忽略不计,由于试件破坏后表面碎片大多是自然掉落,所以动能也可忽略不计[19-20]。因此,橡胶混凝土中能量的演化可看作总输入能量转化为材料内部的弹性应变能和耗散能。单轴压缩下试件单位体积内的应力功及能量计算公式如下: U=Ue+Ud (1) 式中:U为单位体积做功输入的总应变能;Ue为单位体积内储存的可释放弹性应变能;Ud单位体积内所耗散的能量。 图8为单位体积能量划分示意图。曲线中分割线BC代表卸载弹性模量Eu。但由于没有进行卸载过程,卸载弹性模量Eu无法得到,因此在计算中可使用初始弹性模量E0来代替Eu[20]。于是单位体积下某时刻的U、Ue和Ud可分别通过公式(2)求出。 图8 能量划分示意图 (2) 式中:σ1是某时刻的应力值;ε1是某时刻的应变值。 图9为试件在不同应变率下的三种能量密度曲线。由图9可以看出,同类能量在不同应变率下密度曲线相似,随着应变率增大,试件的输入能、弹性能、耗散能均呈明显增大的趋势。表4列出了试件在峰值应力点的各能量值,可以看出,弹性能增大趋势更明显,达到63.5%。这是因为在较高应变率作用下,由于橡胶的存在,荷载快速增加的同时,峰值应变却未发生急速下降,由能量与应力-应变的关系可知,弹性能增大趋势更明显,且在高速冲击下橡胶的弹性作用更加突出[5]。 图9 不同应变率下试件各能量密度曲线 表4 峰值应力点的各能量值 本文通过对比不同掺量、不同应变率下橡胶混凝土能量演化与转化特性,发现变化过程相似,因此本文以应变率10-4s-1为例,简单分析橡胶混凝土的能量演化与转化特征。图10为能量演化与转化过程曲线,其中各种能量可通过公式(2)计算得出,结果见图10(a),将α=Ue/U和β=Ud/U分别作为弹性能转化率(α)和耗散能转化率(β),结果见图10(b)。 图10 能量演化与转化过程曲线 橡胶混凝土变形破坏的能量演化和转化过程与试件破坏过程的四个阶段相对应,在压密阶段(OA),输入能量主要用于压缩变形,弹性能转化率先快速降低再保持增加,压密阶段前期主要是内部微孔隙被压密,耗散能占比高,之后橡胶颗粒吸收主要输入能并储存;在弹性变形阶段(AB),输入能大量转化为弹性能,弹性能转化率超过90%;随后进入破裂发展阶段(BC),此阶段能量开始以塑性应变能、裂纹表面能和孔隙贯通能等能量耗散释放,耗散能转化率快速上升,此时橡胶颗粒持续积聚弹性能,以此减少输入能对基体结构的破坏;在应变软化阶段(CD),试件出现大量裂纹,基体中储存的弹性能主要通过裂纹表面能释放耗散掉,因此耗散能急剧增加,耗散能转化率远超弹性能,此时橡胶颗粒继续积聚弹性能用于恢复自身少量变形。 (1)橡胶混凝土的破裂过程包括压密、弹性变形、破裂发展、应变软化四个阶段,表现为“裂而不散”的类延性破坏。随橡胶掺量增加,宏观贯通裂缝减少,表面试块剥落现象得到改善,破坏形态更加完整。 (2)随着橡胶掺量增加,抗压强度和弹性模量明显降低,而峰值应变呈现先增大后减小的变化趋势。综合考虑工程应用对力学性能、破坏形态及环保的要求,级配良好的橡胶骨料掺量为10%时,橡胶混凝土综合性能最优。 (3)随着应变率增大,橡胶混凝土的抗压强度、弹性模量、输入总能量、弹性能与耗散能均呈现上升趋势,而峰值应变呈现缓慢下降的趋势。 (4)在压密阶段,前期内部微孔隙被压密,耗散能占比高,之后橡胶颗粒吸收主要输入能并储存,从而弹性能占比高;在弹性变形阶段,输入能大量转化为弹性能;在破裂发展阶段,输入能量开始以塑性应变能、裂纹表面能和孔隙贯通能等能量耗散释放,耗散能转化率快速上升,此时橡胶颗粒持续积聚弹性能,以此减少输入能对基体结构的破坏;在应变软化阶段,耗散能急剧增加,能量转化率远超弹性能,此时橡胶颗粒继续积聚弹性能用于恢复自身少量变形。3 不同应变率下的单轴压缩试验及能量分析

3.1 力学性能分析

3.2 单轴压缩下的能量计算

3.3 不同应变率下橡胶混凝土能量密度分析

3.4 橡胶混凝土能量演化和转化特性

4 结 论