半柔性路面用水泥基灌浆材料的矿物掺合料协同优化研究

2022-04-20牟长江贾恩达卢晓磊叶正茂

牟长江,程 凯,刘 瑞,贾恩达,孙 浩,牛 腾,卢晓磊,杜 鹏,叶正茂

(1.济南大学山东省建筑材料制备与测试技术重点实验室,济南 250022;2.中化学交通建设集团有限公司,济南 250101;3.济南大学材料科学与工程学院,济南 250022)

0 引 言

近年来,随着公路工程技术的不断发展,半柔性路面作为一种新型路面材料在市政路口、公交站台、机场港口等重载路段得到推广和应用[1-2]。半柔性路面是指将满足大流态、超早强与低收缩要求的水泥基灌浆材料灌入高度开放的多孔隙沥青混合料骨架(空隙率在25%~30%)内而得到的一种“刚柔并济”的新型路面材料[3-4]。该技术可以有效解决传统沥青柔性公路路面耐老化性差,温度稳定性差,及水泥混凝土路面柔韧性较差、易开裂等缺点,从而达到避免路面损害、延长路面寿命的效果[5-9]。

矿粉、硅灰、微珠等矿物掺合料可以取代部分水泥添加到半柔性路面用的水泥基灌浆材料中,从而改善灌浆材料工作性和力学性能[10-12]。近年来,已有许多学者对其应用进行了深入研究。孙雅珍等[13]研究发现掺入10%~15%(文中掺量均为质量分数)的矿粉可以大幅度提高灌浆材料流动性能,但不利于其强度发展,矿粉掺量为15%~20%时,灌浆材料后期强度有所提高,但流动性能明显下降。顾晓燕等[14]研究了粉煤灰对灌浆材料流动性能的影响规律,结果表明,粉煤灰可以显著提高低水胶比灌浆材料的流动性能,但对高水胶比灌浆材料的影响较小。Zhang等[15]研究表明,掺加10%粉煤灰和10%矿粉对半柔性路面用灌浆材料的流动性和力学性能均有改善作用,且粉煤灰相较矿粉对灌浆材料的流动度和强度影响更大。Memon等[16]研究发现硅灰能显著提高混凝土力学性能,添加10%硅灰时,混凝土抗折和抗压强度分别增加了11.5%和6.9%,坍落度降低了4.3%[16]。以上研究成果表明,矿粉、微珠和硅灰等矿物掺合料的含量对路面用水泥基灌浆材料的流动性能与力学性能影响显著,且各矿物掺合料对灌浆材料流动性、强度发挥着不同的作用。半柔性水泥基灌浆材料的主要性能指标为大流态和超早强,而掺加单一矿物掺合料无法同时满足灌浆材料大流态和超早强的性能要求,因此需要多种矿物掺合料协同优化以改善灌浆材料性能。

当前就各矿物掺合料在路面灌浆材料中的协同优化研究相对较少,而探究掺合料的协同配伍对调控和优化水泥基灌浆材料的性能具有重要指导意义。基于此,本文选用矿粉、硅灰和微珠三种矿物掺合料,设计正交试验探究三种矿物掺合料的协同配伍对灌浆材料力学与流动性能的影响规律,同时利用SEM和XRD等微观表征手段,分析各矿物掺合料协同配伍对硬化水泥基灌浆材料水化产物组成与微观形貌的影响规律,旨在为半柔性路面用水泥基灌浆材料的组成优化提供技术与数据支撑。

1 实 验

1.1 主要原材料

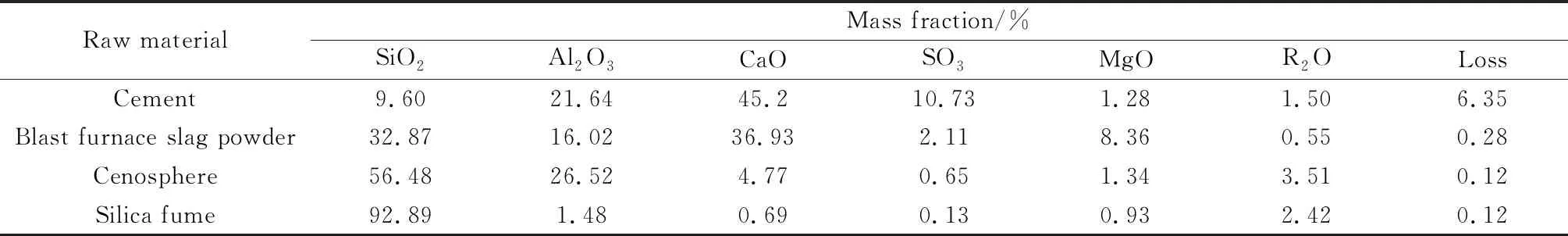

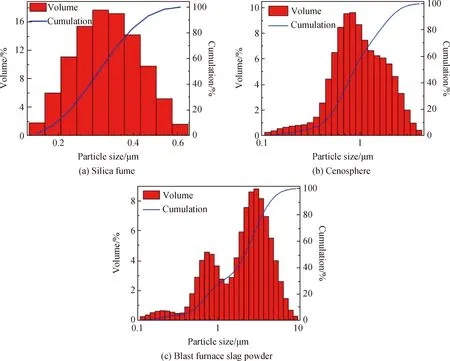

路面灌浆材料采用山东临朐胜潍特种水泥有限公司生产的快硬硫铝酸盐水泥(42.5级),快硬硫铝酸盐水泥的物理性能如表1所示,主要化学成分如表2所示;路面灌浆材料所用矿粉、微珠和硅灰三种矿物掺合料由山东鲁冠混凝土有限公司提供,三种矿物掺合料的主要化学成分如表2所示,粒度分布图及SEM照片见图1、图2;路面灌浆材料所用细骨料为淡黄色的100~200 μm的石英砂;所用的粉体减水剂由上海三瑞高分子材料有限公司生产;缓凝剂和早强剂均为国药集团化学试剂有限公司生产;纤维素醚(HPMC)为山东赫达股份有限公司生产。

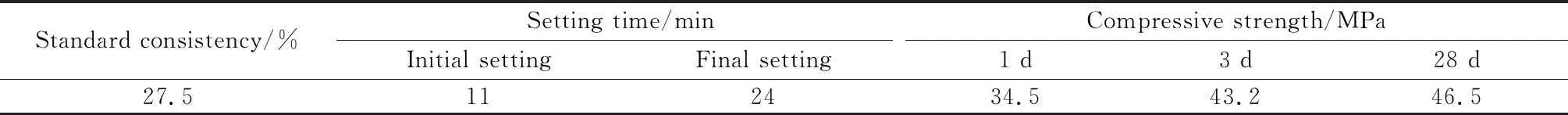

表1 快硬硫铝酸盐水泥物理性能

表2 原材料主要化学成分

图1 三种矿物掺合料粒度分布图

图2 三种矿物掺合料SEM照片

1.2 试验方案设计

水泥基灌浆材料的基础配比为:硫铝酸盐水泥掺量80%,石英砂掺量20%。外加剂掺量均按水泥基灌浆材料总质量计,分别为:粉体聚羧酸减水剂掺量0.2%,早强剂掺量0.024%,缓凝剂掺量0.13%,纤维素醚(HPMC)掺量0.03%,水料比0.3。

采用正交试验,利用极差分析法探究其最佳掺量范围,系统研究矿粉、微珠和硅灰三种矿物掺合料的协同作用对水泥基灌浆料流动性能与力学性能的影响规律。选用正交表L9(33),以矿粉、微珠和硅灰三种矿物掺合料为正交试验的三个因素,用以替代硫铝酸盐水泥开展正交试验。根据前期试验探索,设计合适的3个水平,水平以矿物掺合料占粉体整体质量的百分比表示。分别测试5 min、20 min流动度和扩展度以及2 h、3 d、28 d抗压强度。具体的正交试验因素与水平如表3所示,灌浆材料配合比如表4所示。

表3 正交试验因素水平

表4 灌浆材料配合比

1.3 分析和测试

1.3.1 水泥基灌浆材料流出时间测试

依据JT/T 946—2014《公路工程预应力孔道灌浆料(剂)》对路面用灌浆材料进行流出时间测试。首先将(1 725±5) mL水注入倒锥内,测试流出时间,校准流动锥,然后将搅拌均匀的1 725 mL灌浆材料浆体注入倒锥内,开启底部阀门,使灌浆材料自由流出,记录浆体全部流出所需时间,记为灌浆材料流出时间,精确至0.1 s,分别测定5 min和20 min流出时间。

1.3.2 水泥基灌浆材料流动度测试

依据GB/T 8077—2012《混凝土外加剂匀质性试验方法》,测定水泥基灌浆材料的5 min和20 min流动度。首先采用砂浆搅拌机拌和水泥基灌浆材料,然后将拌和均匀的砂浆倒入圆锥试模中,装满后提起圆锥试模,使灌浆材料在水平玻璃板上缓慢流动,确保灌浆料在没有外力干扰的条件下自由流动至30 s,用直尺量取互相垂直的两个方向的最大直径,计算两个方向上的平均值,精确至1 mm。

1.3.3 水泥基灌浆材料强度测试

参照国家标准GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行。试验材料采用砂浆搅拌机搅拌成型,试件尺寸为40 mm×40 mm×160 mm,然后将成型试件放入温度为(20±2) ℃和相对湿度为95%的标准养护箱内养护至2 h拆模,并测试其力学性能;其余试件放置于温度为(20±1) ℃水中养护至3 d和28 d龄期,测定水泥基灌浆材料的抗压和抗折强度。

1.3.4 微观分析测试

激光粒度分析仪(Winner3003,济南微纳颗粒仪器有限公司)用于测试矿粉、微珠、硅灰的粒度分布;X射线荧光分析仪(Bruker S8 TIGERTM 2,德国布鲁克公司)用于测试水泥、矿粉、微珠和硅灰的化学成分;X射线衍射仪(Bruker AXS D8-Advance,德国布鲁克公司)用于表征水化硬化水泥基材料的物相组成;扫描电子显微镜(Carl Zeiss Jena EVO LS15,德国蔡司公司)用于观察三种矿物掺合料和硬化水泥基材料的微观形貌。

2 结果与讨论

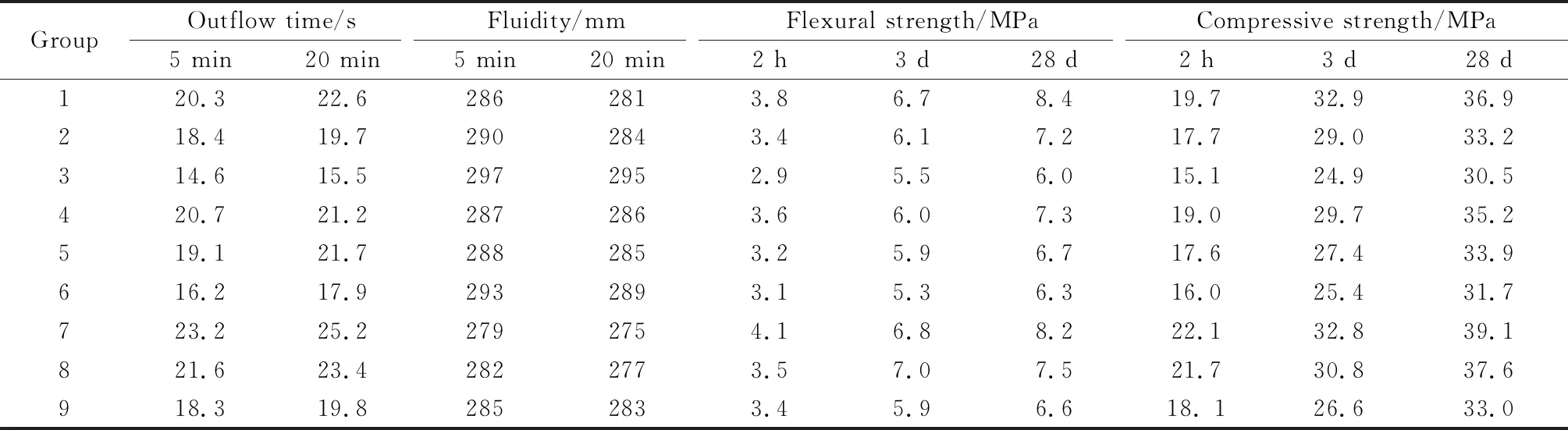

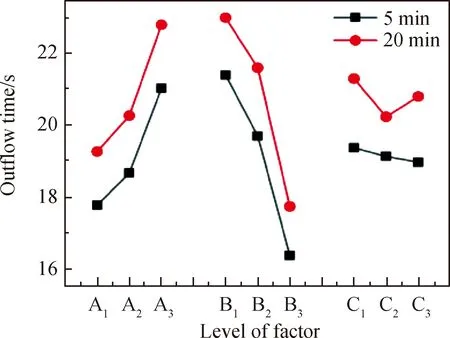

根据表4的灌浆材料配合比方案测试路面灌浆材料的流动性能和力学性能,包括5 min和20 min时的流出时间、流动度以及2 h、3 d、28 d的抗折强度和抗压强度,正交试验结果如表5所示。

表5 正交试验结果

2.1 流动性能影响分析

2.1.1 流出时间影响分析

表6 流出时间极差分析结果

由表6的极差分析结果可知:对5 min流出时间而言,硅灰、微珠和矿粉掺量的正交试验极差R分别为3.2、5.0、0.4。影响5 min流出时间的主次顺序为B>A>C,微珠影响最为显著,其次是硅灰,矿粉影响最小。对于5 min流出时间指标,三种掺合料掺量最优组合为A1B3C3,即掺入1%硅灰,20%微珠和15%矿粉。对20 min流出时间测试结果分析可知,影响因素的主次顺序与5 min流出时间一致,但矿粉掺量的最优水平不同。三种影响因素的极差R分别为3.5、5.3、1.1。最优掺量组合为A1B3C2,即掺入1%硅灰,20%微珠和10%矿粉。

图3为三种矿物掺合料协同对灌浆材料流出时间的影响。由图3可直观看出,随微珠掺量增加,灌浆材料流出时间明显下降,流动性能显著增强。当微珠掺量为20%时,灌浆材料5 min和20 min流出时间为16.4 s、17.7 s,相比掺10%微珠时下降23.5%、22.9%。而当硅灰掺量增加时,灌浆材料流出时间显著降低。硅灰掺量从1%增加到2%时,灌浆材料5 min和20 min流出时间分别为21.0 s、22.8 s,提高了18.4%和18.3%。相较于微珠和硅灰,随着矿粉掺量增加,灌浆材料5 min和20 min流出时间波动变化不大。

图3 三种矿物掺合料协同对灌浆材料流出时间的影响

以上测试结果表明,影响灌浆材料流出时间的主要因素为微珠和硅灰,其中微珠对改善灌浆材料的流动性能效果显著,这是因为微珠微观形貌为级配连续的光滑正球体,掺入灌浆材料中后会发挥其“滚珠效应”[17]。在微珠良好的润滑能力下,灌浆材料浆体中自由水增多,吸附水减小,浆体黏度有效降低,宏观表现为流动性能显著提高。与微珠相比,硅灰对灌浆材料流动性能的作用效果截然相反。相较于浆体中胶凝材料和骨料颗粒,硅灰的粒径更小,比表面积较大,表面需水量也随之增大,因此会吸附大量自由水,从而导致灌浆材料流动性能降低[18]。

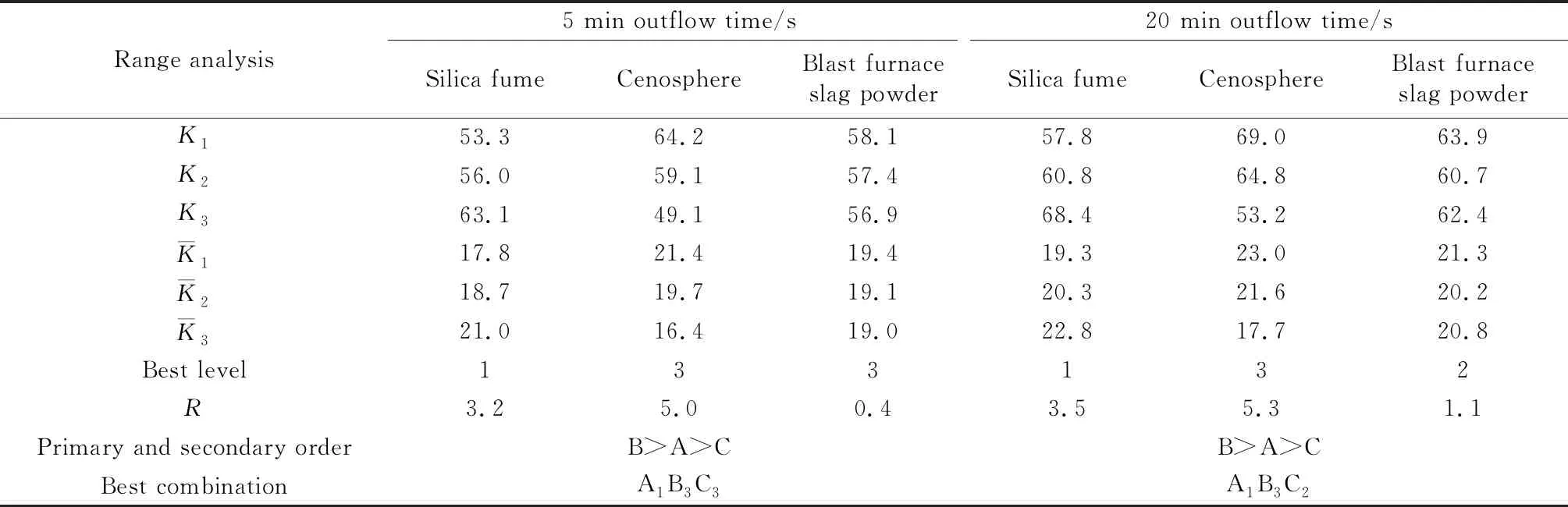

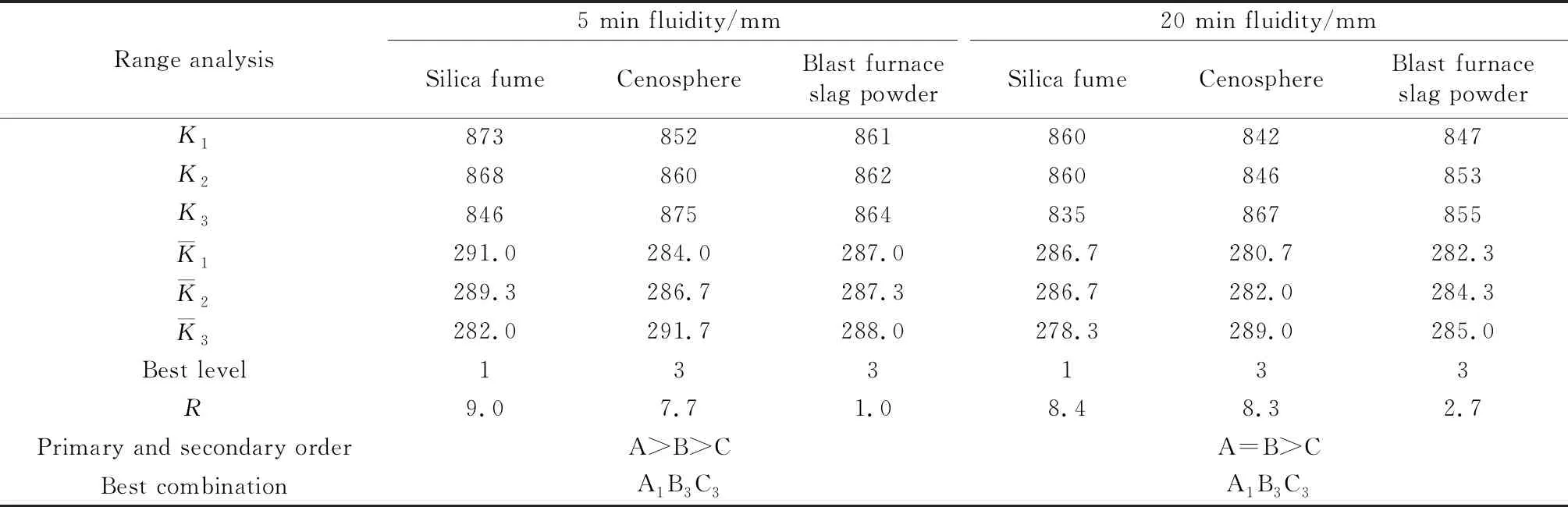

2.1.2 流动度影响分析

灌浆材料流动度极差分析结果如表7所示。矿物掺合料对灌浆材料流动度的影响趋势如图4所示。

图4 三种矿物掺合料协同对灌浆材料流动度的影响

由表7的极差分析结果可知:硅灰对5 min流动度的影响最大,显著降低了灌浆材料流动度;硅灰、微珠和矿粉三种矿物掺合料极差分析结果R分别为9.0、7.7、1.0。微珠与硅灰掺量对20 min流动度的影响程度一致,表明微珠可以有效抑制硅灰对流动度的负面影响,减少流动度损失。灌浆材料的5 min和20 min流动度最优因素水平选择一致,即掺入1%硅灰、20%微珠和15%矿粉可以达到最佳优化效果。

表7 流动度极差分析结果

由图4可知,灌浆材料的流动度随微珠掺量提高而增大,随硅灰掺量提高而减小。掺入10%、15%和20%微珠时,灌浆材料流动度分别为284 mm、287 mm、292 mm,流动度显著提高。而掺入1%、1.5%和2%硅灰时,流动度从291 mm降低到282 mm,降低了3%。

由以上结果分析可知,各因素对灌浆材料流动度与流出时间的影响顺序有所不同,硅灰对灌浆材料流动度的影响略高于微珠,这可能是由于两种流动性能指标的测试标准不同,流动时间测试要求是砂浆在平面上缓慢流动30 s,而流动度测试是砂浆在重力作用下的快速流动,因此实际测试中出现流动度较大但流出时间较长的情况[19]。由于微珠具有良好的滚珠润滑作用,在以流出时间为指标表征流动性能时,掺入微珠对灌浆材料的流动性能影响更大,而在以流动度为指标时,掺入硅灰影响更大。对比两种流动性能测试结果,以流出时间衡量灌浆材料流动性能更为准确,并且可以更好地评估实际工程应用中灌浆材料的灌注能力。

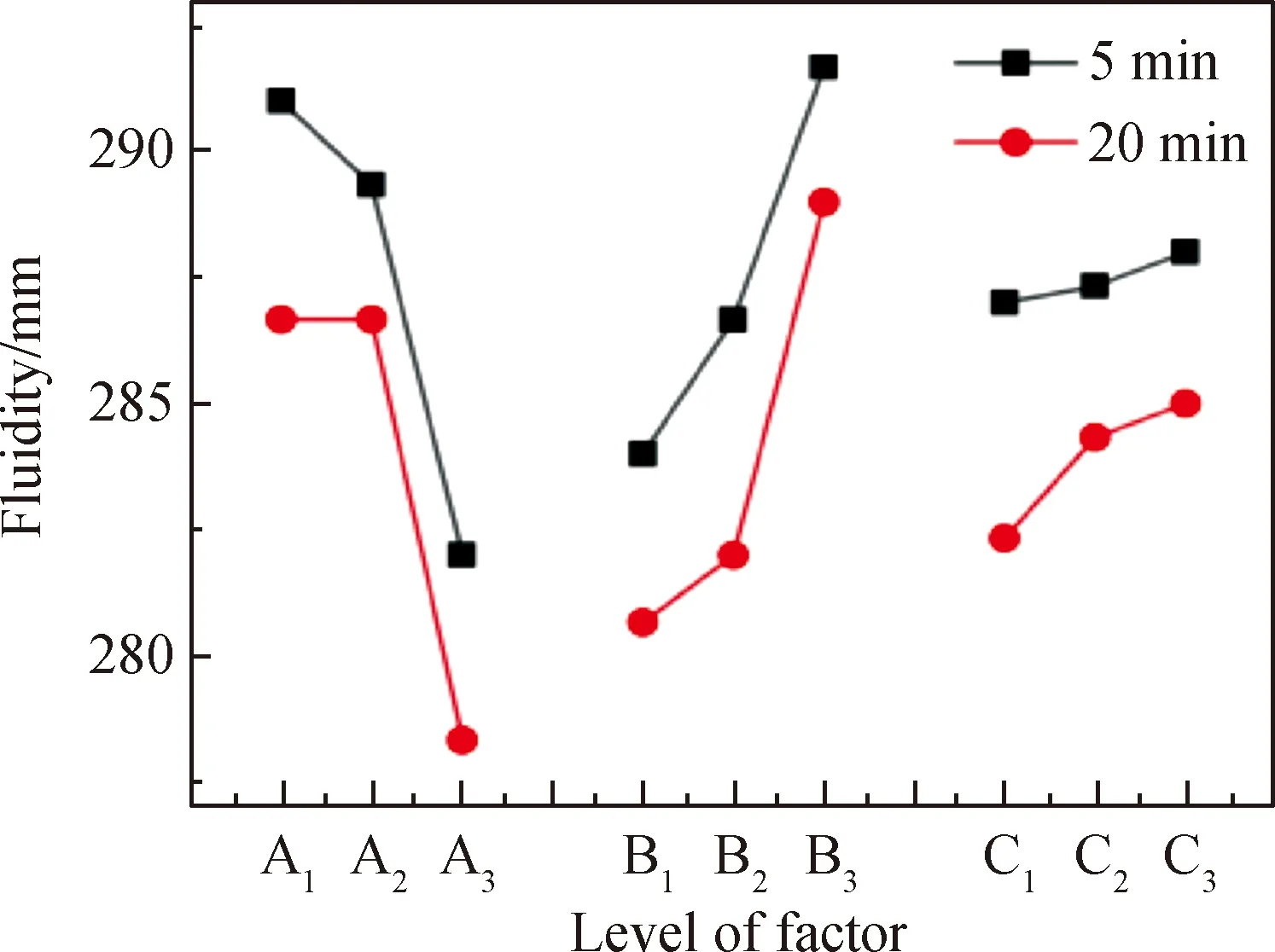

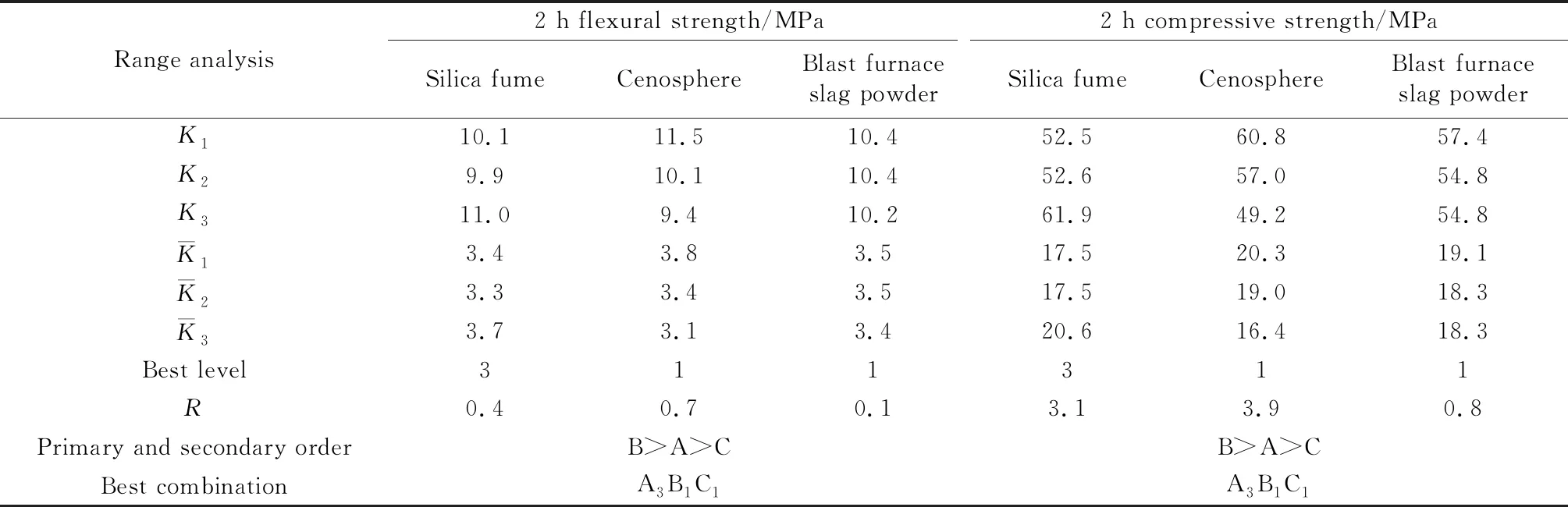

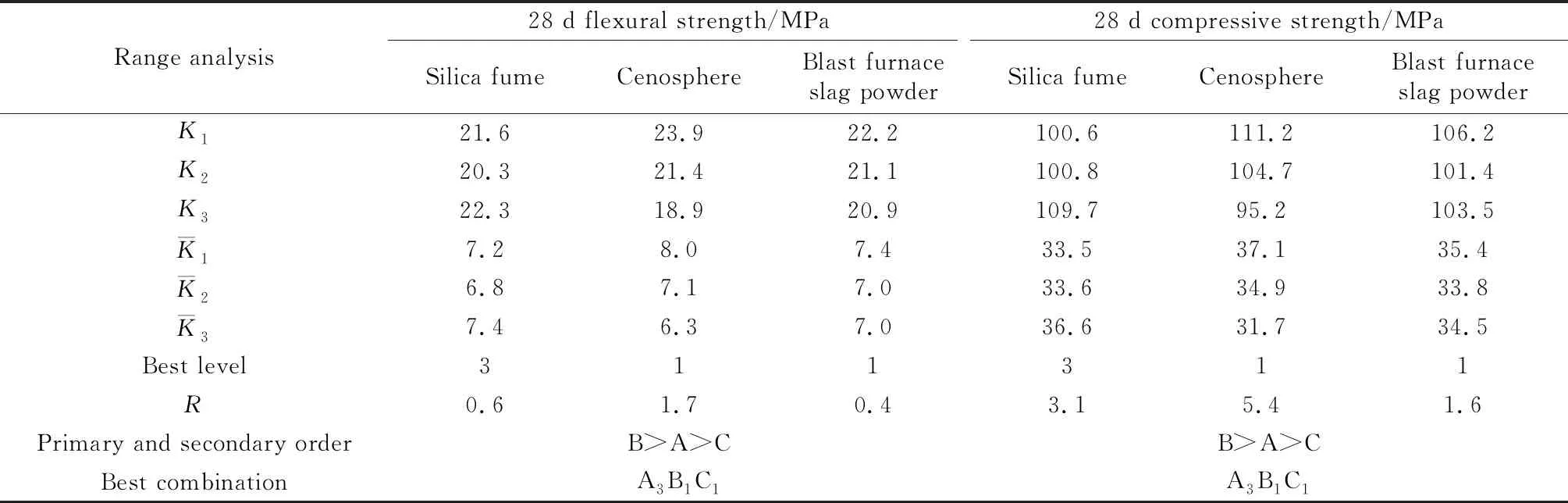

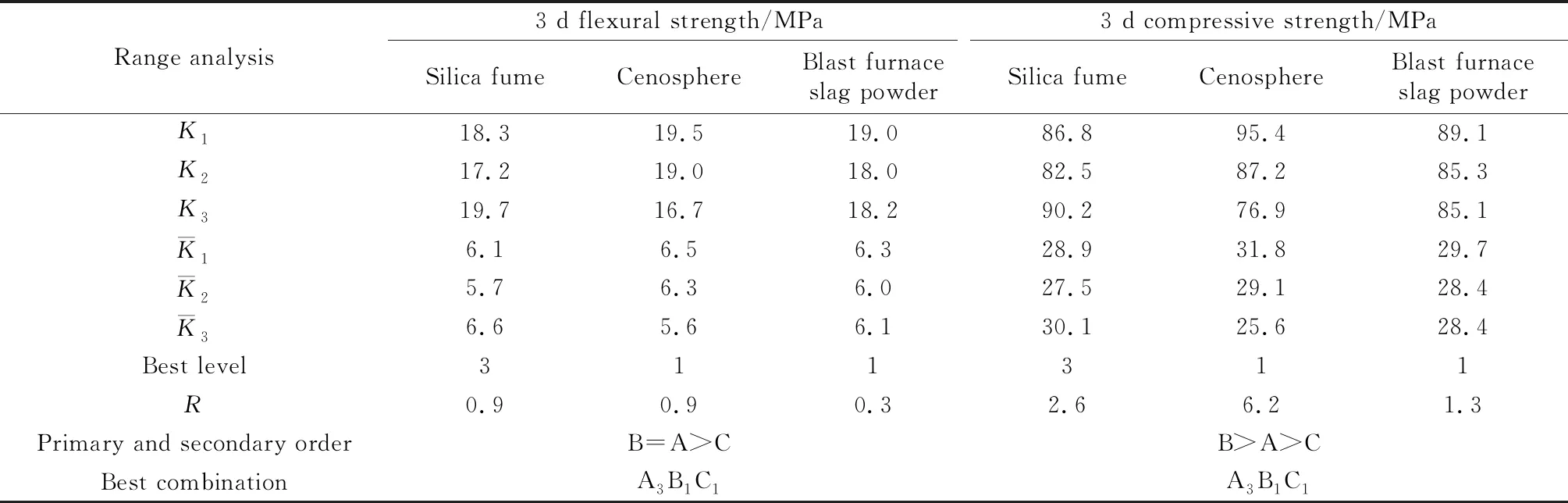

2.2 力学性能影响分析

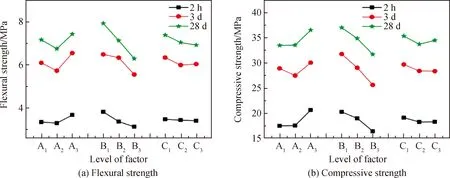

灌浆材料除具有良好的流动性能之外,还必须满足较高的力学性能要求,尤其是早期力学性能。本文探究了三种矿物掺合料协同对灌浆材料各龄期力学性能的影响,分析其影响程度和影响趋势,从而明确三种影响因素的最佳组合。

表8 2 h强度极差分析结果

由表8~表10可知,微珠显著降低了灌浆材料各龄期的抗压强度,微珠掺量与各龄期抗压强度成反比。硅灰相较于微珠影响程度稍弱,矿粉的影响程度最小。三种矿物掺合料对灌浆材料抗折与抗压强度的影响趋势基本一致。对比抗压和抗折强度极差分析结果可知,掺加硅灰更有利于灌浆材料抗压强度发展,尤其是早期抗压强度。三种掺合料最优组合为A3B1C1,即掺入2%硅灰,10%微珠和5%矿粉时对灌浆材料力学性能的发展最有利。

表10 28 d强度极差分析结果

由图5可知,硅灰可以显著提高灌浆材料的力学性能,当硅灰掺量从1%提高到2%时,灌浆材料2 h、3 d、28 d抗压强度分别提高了18.0%、4.0%和9.2%。这是由于硅灰粒径较小,大部分约在500 nm,因此可以填充到灌浆材料各种集料颗粒间隙中,提高灌浆材料密实度,宏观表现为灌浆材料强度提高[20]。微珠和矿粉的添加均对灌浆材料的抗折强度和抗压强度产生不利影响,其中微珠影响程度更大。掺加微珠后,灌浆材料各龄期的抗折和抗压强度均产生不同程度的降低。与添加10%微珠相比,掺加20%微珠时灌浆材料2 h、3 d、28 d抗压强度分别下降19.1%、19.4%和14.4%。随着矿粉掺量增加,灌浆材料抗压强度先降低后增加,但整体呈现降低趋势,掺量为10%时强度最低,此时强度仅为33.8 MPa,相比5%矿粉掺量的灌浆材料强度降低了4.5%。这是由于微珠和矿粉的掺加取代了硫铝酸盐水泥,两种矿物掺合料的水化活性较低,早期水化反应程度低,因此掺加微珠和矿粉均不利于灌浆材料早期强度的提高。其中微珠因其火山灰活性不如矿粉高,所以其影响程度更大。分析各龄期灌浆材料力学性能可知,矿粉对灌浆材料后期强度的影响高于早期强度,掺入5%和15%矿粉的灌浆材料的28 d抗压强度较3 d分别提高了19.1%、21.6%,这是因为随着养护龄期增加,硫铝酸盐水泥水化反应基本完成,此时矿粉的火山灰活性逐渐发挥作用,从而改善灌浆材料后期强度。

表9 3 d强度极差分析结果

图5 三种矿物掺合料对灌浆材料各龄期力学性能影响趋势

由以上结果分析可知,矿粉的掺加对灌浆材料后期强度影响较大,但整体强度呈现下降趋势。硅灰的掺加可以显著提高灌浆材料早期强度,但是不利于灌浆材料流动性能的改善。掺加微珠对灌浆材料流动性能改性效果最好。因此,将硅灰、矿粉、微珠三种矿物掺合料配伍,可以实现三种矿物掺合料对半柔性路面用灌浆材料性能的协同优化。在保证灌浆材料流动性能的基础上,改善其各龄期的力学性能,综合考虑三种矿物掺合料对灌浆材料的影响,得出其最佳掺量为硅灰1.5%、矿粉5%、微珠15%。

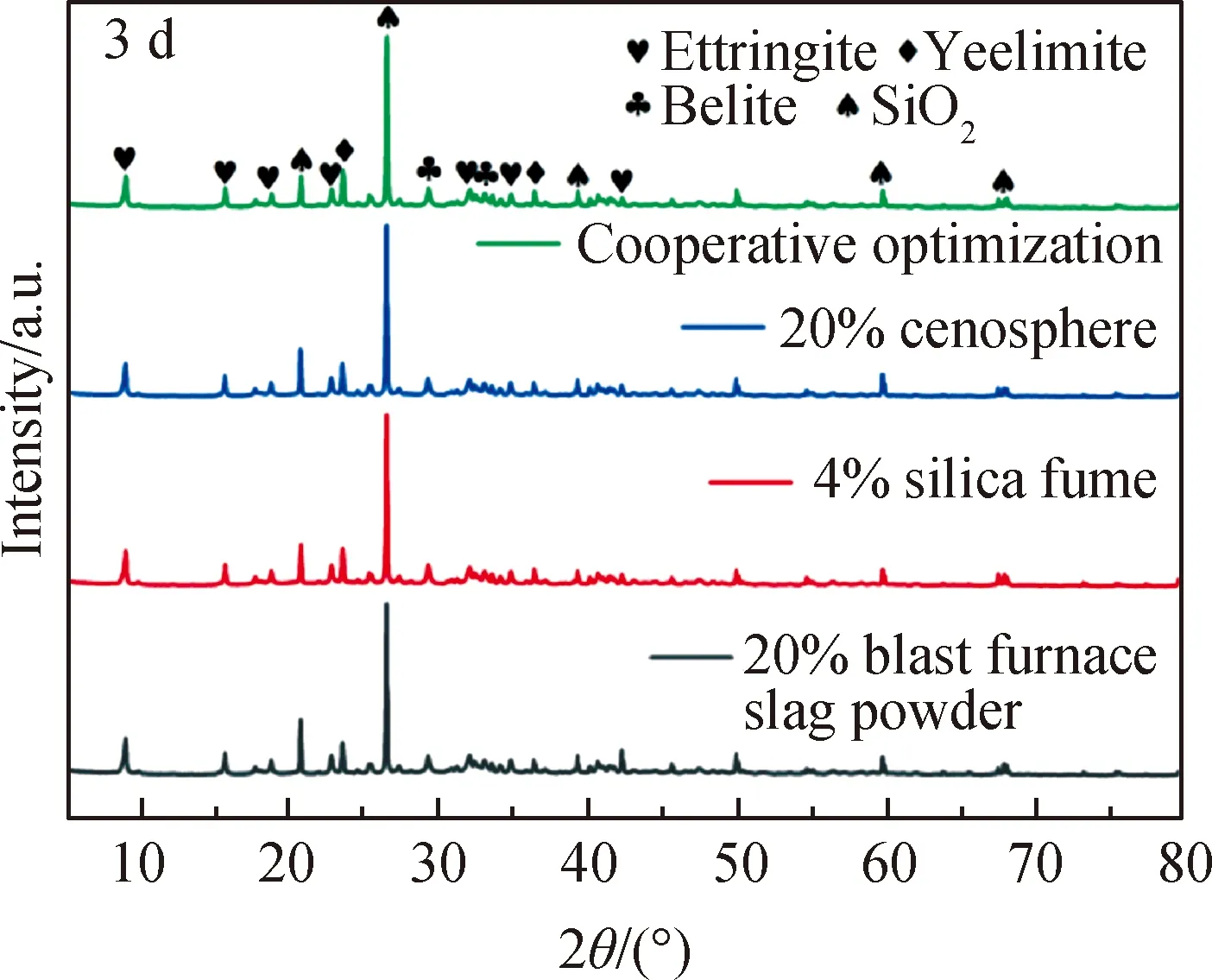

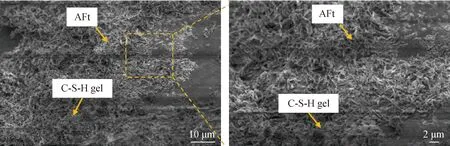

2.3 灌浆材料硬化浆体物相与形貌分析

XRD和SEM是分析灌浆材料水化产物组成和微观形貌的重要表征手段,三种矿物掺合料单掺和协同优化的灌浆材料水化3 d的XRD谱如图6所示,SEM照片如图7所示。

图6 单掺和复掺矿渣、硅灰和微珠的灌浆材料水化3 d的XRD谱

图7 矿渣、硅灰和微珠协同优化的灌浆材料水化3 d时的SEM照片

从图6可以看出单掺和复掺矿渣、硅灰和微珠的灌浆材料水化产物基本一致,主要为钙矾石,同时还存在少量未水化的无水硫铝酸钙和硅酸二钙矿物。其中无水硫铝酸钙矿物的特征衍射峰明显降低,表明其在3 d水化龄期时大部分已水化完全,无水硫铝酸钙是硫铝酸盐水泥的最重要组成部分,其早期的充分水化也保障了灌浆材料的早期力学性能,表5中灌浆材料3 d到28 d强度增长缓慢也印证了XRD的试验结果。单掺和复掺矿物掺合料时,水化3 d的灌浆材料均有部分水泥颗粒未水化,这说明矿物掺合料的存在对灌浆材料早期水化历程基本没有促进作用。对比单掺和复掺矿物掺合料的灌浆材料衍射峰可以发现,单掺和复掺矿物掺合料的灌浆材料并没有新的水化产物生成,这说明矿物掺合料对灌浆材料的水化产物的种类几乎没有影响。水化龄期为3 d时,单掺和复掺矿物掺合料的灌浆材料水化产物的衍射峰差别较小,这表明矿物掺合料的不同掺加方式对灌浆材料早期水化产物组成影响较小。

图7为三种矿物掺合料协同优化的灌浆材料水化3 d的SEM照片。从图中可以看出灌浆材料水化产物主要为钙矾石和C-S-H凝胶,此外还存在石英砂和部分未水化的水泥颗粒的混合物。纵横交叉的针棒状钙矾石构成了灌浆材料硬化浆体的骨架,C-S-H凝胶紧密填充于钙矾石骨架中。协同优化的灌浆材料的SEM测试结果与前文XRD测试结果基本吻合,即矿物掺合料协同优化的灌浆材料没有新的水化产物生成。而从图7还可以看出,灌浆材料硬化浆体整体结构比较致密,结合灌浆材料硬化浆体力学性能数据和已报到的文献可知,硬化浆体抗压强度的改善主要归因于物理填充作用。由于各矿物掺合料的粒径存在差异,尤其是硅灰和微珠等粒径较小,能够很好地填充到水化产物和骨架形成的间隙中,增加孔隙分形维数并优化孔径分布参数,改善硬化浆体的孔结构,因此矿物掺合料协同优化对灌浆材料硬化浆体各龄期抗压强度的提升有重要作用[21-22]。此外,在微珠和矿粉表面最初存在少量水化产物,表明二者在水化3 d龄期时已具备了一定的火山灰活性,这也对灌浆材料后期力学性能改善起到了良好的效果。

3 结 论

(1)三种矿物掺合料复合添加时,微珠相较于硅灰和矿粉对灌浆材料流动性能改善效果最显著,当微珠掺量从10%增加到20%时,灌浆材料5 min和20 min流出时间分别缩短了23.5%和22.9%;硅灰和矿粉分别对灌浆材料早期和后期的力学性能提升效果明显,当硅灰从1%增加到2%时,灌浆材料2 h抗压强度提高了18.0%,掺5%矿粉时,灌浆材料28 d抗压强度增长了19.1%。

(2)硅灰、微珠和矿粉三种矿物掺合料协同优化制备路面用水泥基灌浆材料时,分析其协同优化结果可知,各因素对流出时间和流动度的影响程度不同,流出时间相较于流动度,更适宜作为灌浆材料流动性能的评估手段;三种矿物掺合料协同优化对灌浆材料的流动性能和力学性能提升效果良好,其中硅灰、微珠和矿粉作为灌浆材料矿物掺合料的最佳掺量分别为1.5%、15%和5%,满足了路面用水泥基灌浆材料对流动性和强度的技术指标。

(3)三种矿物掺合料协同对水泥基灌浆材料硬化浆体的水化产物物相组成与微观形貌影响较小,水化产物主要为细棒状钙矾石和无定形水化C-S-H凝胶。硅灰主要是通过物理填充作用改善硬化浆体的孔结构,宏观表现为灌浆材料硬化浆体的力学性能提升。