基于单片机控制的普通钻床自动换刀系统的设计与应用

2022-04-20李桂玲曹月真于志宏彭军强

李桂玲 曹月真 张 雨 于志宏 彭军强

(衡水职业技术学院,河北 衡水 053000)

钻削作为基础机械加工方法,在机加工中占据重要地位。普通钻床不同于数控机床,没有刀库不能实现自动换刀,现有钻削加工过程中多采用手工更换刀具,效率低,人为因素会影响加工精度,产品质量不稳定。随着制造业的转型升级,很多中小型企业没有足够资金更换自动化加工设备,普通加工设备仍会是机械加工行业的必要设备,随着人工成本的提高,企业迫切需求对现有普通机械加工设备进行升级改造,提高加工效率,降低人工成本。本文以Z5150B 立式钻床为研究对象,阐述了自动换刀系统的动作原理,设计制作了机械结构和单片机控制程序。

1 总体设计方案

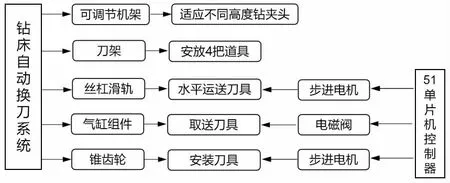

自动换刀系统由机械结构和控制系统两大部分组成,机械结构采用步进电机带动丝杠实现刀具的运送,双杆气缸和手指气缸取送和夹持刀具,钻夹头的锁紧与松开采用锥齿轮锁紧钥匙。

方钢焊接成可调节机架以适应不同钻夹头的高度。通过单片机控制气缸电磁开关和步进电机的转动时间实现自动换刀的功能,如图1。

图1 自动换刀系统总体设计方案

2 机械结构设计

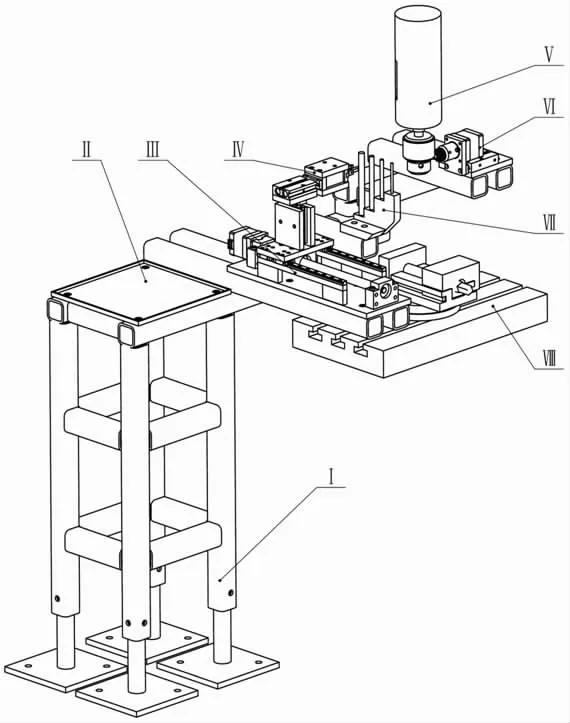

自动换刀系统的机械结构主要有机架、零件放置台、水平丝杠组件、气缸组件、锥齿轮组件、刀具架组成,如图2 所示,其中钻夹头和工件夹具为钻床上的固定部件。水平丝杠组件和气缸组件将刀具从刀具架取出运送到钻夹头处,锥齿轮组件带动钻夹头转动夹紧刀具。

图2 自动换刀系统机械结构组成

2.1 机架

机架采用40 方钢焊接组装,机架上方设计有零件放置台,放置待加工零件,下方设计有可调节底板,调节底板上的圆钢设计有不同位置的螺纹孔,用螺钉与机架连接,根据机床的高度调整自动换刀装置的高度。

2.2 刀具运送机构

刀具运送机构通过安装底板1 固定的机架上,由水平丝杠机构和气缸组件两部分组成,如图3 所示。气缸组件通过连接板4 与滑块2 连接,丝杠3 转动带动滑块2 水平移动,从而将刀具从刀架处运送到钻夹头处。丝杠3 由第一步进电机6 驱动,两端有轴承支座5 支承,丝杠与丝杠螺母配合,将转动转换为水平位移,丝杠螺母上方安装有连接板4,将丝杠螺母、直线滑轨双滑块和气缸组件连接起来,从而带动气缸组件水平移动。刀具的两个水平位置是刀具位和钻夹头处,两点之间刀具的中心位置必须是精准的,采用控制第一步进电机的精准位移来实现。

图3 刀具运送机构

气缸组件由两个双杆气缸和一个手指气缸组成,双杆气缸行程为20mm,手指气缸行程为10mm,采用钢板固定连接,手指气缸上安装有刀具辅助夹臂,相互靠近的一侧均开设有齿槽,便于夹紧圆柱形的刀柄。将1 号到位设定为初始位置,从刀架到钻夹头的动作过程见表1。

表1 自动取刀动作过程

2.3 刀具装夹机构

刀具装夹机构是将刀具夹紧在钻夹头中,保证刀具与钻夹头的同轴度精度和足够的夹紧力。由双杆气缸、步进电机和锥齿轮钥匙等组成,如图4 所示。Z5150B 立式钻床的钻夹头14 表面为锥齿轮,钻夹头外圆均布三个圆孔,初始为松开状态,待1 号刀具15 进入钻夹头14后,双杆气缸11 动作伸出20mm,推动电机安装板、第二步进电机12 和锥齿轮13 向前移动20mm,锥齿轮前端设计有圆柱形的定位柱,插入钻夹头外圆上孔内,起到定位的作用,此时两齿轮正好啮合。接下来启动第二步进电机12,根据钻夹头从松开状态到夹紧1 号刀具需要转动的位移,依据传动比确定锥齿轮的转动圈数,从而设定第二步进电机的转数。

图4 刀具装夹机构

电机停止转动,钻夹头夹紧1 号刀具,双杆气缸11动作缩回20mm,手指气缸7 向外松开1 号刀具,水平气缸8 向后缩回20mm,竖直气缸9 向下缩回20mm,第一电机带动丝杠反向转动,连接板水平移动至初始位置。

2.4 刀具架

该刀具架设计了4 个位置,放置4 把常用的刀具,直径为4mm、6mm、8mm、10mm,根据钻夹头和运送刀具的气缸组件的高度,手指气缸加持的刀柄位置是一致的,就要求4 把刀具的顶端需要平齐,根据刀柄长度不同,刀架设计为台阶形状以保证刀具顶面平齐。每个台阶上加工有与刀具配合的圆柱孔,深度为20mm,依据竖直气缸9 的行程20mm 来确定的孔深,保证刀具从孔内取出。刀具架下方设计为L 板,通过其上的安装孔将刀具架安装在机架上,如图5。

图5 刀具架结构

2.5 更换刀具

以Z5150B 立式钻床拆卸1 号刀具为例,按下1 号位拆卸按钮,自动卸刀动作过程见表2。

表2 自动卸刀动作过程

更换2 号刀时,按下2 号位装刀按钮,第一步进电机6 先带动丝杠将气缸组件移动到2 号刀位,再执行表1中序号3 之后的动作。卸刀过程同表2 中所述。

3 控制系统设计

控制系统的执行元件有第一、二步进电机、3 个行程为20mm 的双杆气缸和一个行程为10mm 的手指气缸。步进电机型号为42 步进电机,采用电机驱动器与51 单片机控制器连接,设计有气泵为气缸提供气源,通过电磁阀与51 单片机控制器连接。

3.1 步进电机的控制

第一步进电机的作用是驱动丝杠水平位移,使刀具从刀具位到装夹头,此处对刀具的位置要求精度较高。经多次试验,采用控制电机的圈数来确定位移是有误差的,会导致刀具与刀具架上的刀孔和装夹头上安装孔有偏差,装夹失败。根据刀具位到装夹头的水平位移是固定不变的,通过水平位移距离和电机转速,计算出所需时间。51 单片机控制器执行程序非常快,可实现微秒级的时间控制,从而通过精准的时间控制实现精准的位移控制,确保了刀具的精准装卸。经多次反复试验,4 个位置的刀具均能准确的完成装卸。

第二步进电机的作用是驱动锥齿轮转动,锥齿轮与钻夹头啮合带动钻夹头转动,实现刀具的夹紧和松开。根据刀具直径不同,安装不同刀具时,钻夹头的旋转圈数也不一样,那么锥齿轮的圈数也会根据刀具不同转数不同,通过计算啮合的齿数,确定51 单片机控制第二步进电机的转数,在程序中设定不同刀具对应的电机转数。

3.2 气缸电磁阀的控制

刀具运送机构由两个双杆气缸和一个手指气缸组成,双杆气缸的行程为20mm,实现刀具的竖直和水平的动作,手指气缸上安装由辅助夹臂,通过手指气缸的开合夹持刀具。51 单片机控制气缸电磁阀的通断电,从而控制气缸的充气与放气,实现气缸的动作。

4 制作与应用

4.1 实物加工与组装

基于Z5150B 立式钻床的自动换刀系统在制作过程中,根据结构设计图纸,零部件分为外购件和加工件。外购件有42 步进电机、电机驱动器、联轴器、双杆气缸、手指气缸、气缸电磁阀、丝杠组件(含丝杠、丝杠螺母、轴承支座)、直线滑轨、锥齿轮、单片机控制器等。各零件的安装采用厚度10mm 的铝板,根据设计尺寸切割打孔,机架采用40 方钢焊接而成。在制作过程中,安装板上定位孔的位置要精准无误,才能保证整个设备的精度。实物如图6 所示。

图6 自动换刀系统实物图

4.2 调试与应用

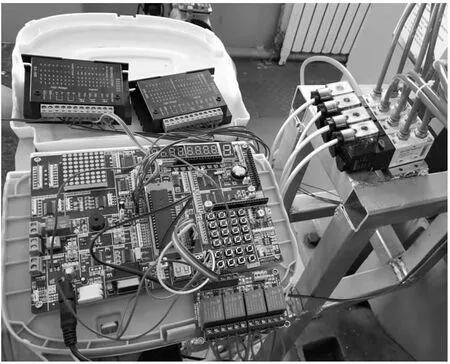

在调试过程中,采用51 单片机实验箱进行的,Keil软件编写控制程序,如图7 所示。每个刀具设计有装刀和卸刀两个按钮,通过按钮操作,实现指定刀具装夹。

图7 单片机控制器

本自动换刀装置结构简单、操作便捷、成本低,可以便于刀具的集中存放和自动更换,提高了工作效率,节省了劳动成本。该装置的结构设计还可应用于立式铣床,为中小加工企业设备改造提供了思路和方法,具有一定的借鉴意义。

5 结论

基于Z5150B 立式钻床的自动换刀系统机械结构主要由机架、刀具运送机构、刀具装夹机构、刀具架组成,采用气动控制技术、步进电机驱动和51 单片机精准控制技术实现了钻床的自动换刀功能,经设计、制作、组装和调试完成了实物,安装在Z5150B 立式钻床上,经实际应用,工作稳定。今后可进一步完善外观设计、功能设计,应用到同类型的加工设备上。