装配式钢管廊本体建造关键技术研究

2022-04-20魏振豹

魏振豹

(中铁十七局集团第三工程有限公司 河北石家庄 050081)

1 引言

综合管廊是指在城市地下修建的市政管线公共隧道,将两种及以上的电力、热力、广播电视、通信、给水、排水、燃气等管线集中敷设于内,实施统一规划、设计、施工和维护。装配式建筑具有标准化设计、工厂化制造、装配化施工、工期短、绿色环保等优势,近年来,国家高度重视并推进装配式建筑建设。为推广城市装配式综合管廊建设,国内学者展开了一系列研究。王振强、匡亚川等人[1-2]对装配式管廊节点的力学性能进行了研究;杜昕[3]对装配式综合管廊张拉力损失进行了试验与控制研究;车鸿博、李明等人[4-5]对装配式钢管廊的承载性能进行了现场载荷试验研究;郑佳艳等[6]对波纹钢管廊结构设计关键技术进行了分析,并对波纹钢管廊建设中存在的问题及发展趋势进行了探讨;吴佳馨等[7]对装配式钢塑复合综合管廊结构进行了优化与仿真分析;岳峰等[8]研究了装配式钢管廊的抗震计算方法;石立国、李六连等人[9-10]研究了上下分体、分片预制装配式预制管廊施工技术;郑辉[11]探讨了装配式综合管廊在地铁车辆基地中的发展与应用;朱鹏举等[12]研究了下穿铁路、公路桥的钢管廊施工技术。目前,装配式钢管廊本体(钢管廊自身结构)建造技术这方面,少有研究报道,基于此,本文结合南京江北新区浦滨路钢管廊项目,对装配式钢管廊本体建造技术进行了研究。

2 工程概况及重难点分析

2.1 工程概况

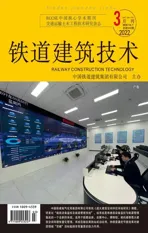

南京江北新区综合管廊二期浦滨路管廊段(C6+045~A0+041),从地表往下依次为①-1层主要为近3~10年以来的人工堆填物;②层为全新世沉积土层,以软弱土体为主,多夹层或互层,岩性以黏性土、粉土、粉砂为主;③层为晚更新世沉积土层,以中密~密实状分细砂为主。该段采用装配式波纹钢结构综合管廊方式(简称“装配式钢管廊”)建造,全长141 m,断面为3舱(1个燃气舱、2个电力舱),结构宽8.9 m,内空净高3.45 m,底板厚度为0.40 m,顶板厚度为0.35 m,侧墙厚度为0.40 m,中隔墙厚度为0.30 m。顶部覆土厚度为3.0~7.2 m,管廊挖土深度7~11.2 m,最大开挖深度12.7 m(集水井处)。基坑围护结构主要采用φ800@1 000钻孔灌注桩及高压旋喷桩止水帷幕,标准段竖向设两道钢支撑(一道砼圈梁+一道双拼钢围檩),明挖顺做法施工,断面图如图1所示。

图1 装配式钢管廊断面图

2.2 重难点分析

该项目钢管廊本体建造的重难点分析如下:

(1)由于地处软土地层,需要对钢管廊的受力变形进行分析及现场试验验证,这是一项重点;

(2)如何把BIM技术应用在钢管廊建造中,来更好地贯彻绿色建造的理念,也是一项重点;

(3)钢管廊的预制、安装工作是一项重点;

(4)钢管廊结构如何防水,是一项难点。

需要注意的是,浦滨路钢管廊地处软土地层,其基坑的钻孔灌注桩、高压旋喷桩围护结构施工,可作为钢管廊基坑开挖时的重难点,不作为钢管廊本体建造时的重难点。

3 装配式钢管廊本体建造关键技术

3.1 软土地层装配式钢管廊受力变形数值模拟计算与现场试验

3.1.1 数值模拟计算

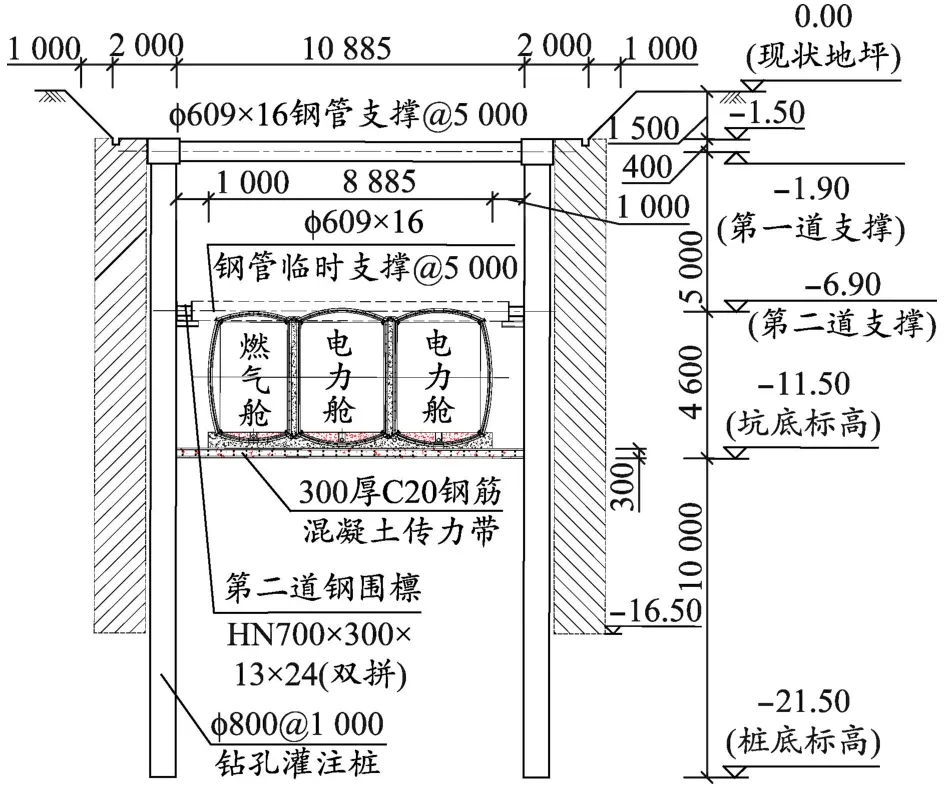

采用数值模拟软件进行计算,考虑复杂的边界条件、土体本构模型、波纹钢综合管廊的真实三维尺寸和实际施工运行过程、土体变形等。本次计算模型尺寸为:纵向7 m(模拟两节各3 m的钢管廊结构),横向43.784 m,竖向23.02 m,其中钢管廊结构覆土7.3 m。数值模拟计算结果如下:最大主应力(拉应力)分布在波谷截面,拱顶处为221.6 MPa(见图2a);最小主应力(压应力)分布在波峰截面,拱顶处为233.9 MPa(见图2b),满足设计要求。底板、顶板最大沉降量分别为3.05 mm、4.13 mm(见图2c);水平变形最大值为3.57 mm(见图2d),小于3 100/150=20.6 mm,其位于右舱侧板拱顶处,都满足规范要求。

图2 应力、应变结果

3.1.2 现场原位试验

项目现场原位试验设置12 m长的钢管廊,采用分布式光纤应变监测仪进行结构性能试验,如图3所示。试验管廊为双舱采用方拱形波纹钢板两节拼装而成。管廊净空尺寸为2 050 mm×3 100 mm+2 050 mm×3 100 mm,波纹钢板选用波形为400 mm×150 mm,波纹钢板厚度为(4.5±0.15)mm,钢板材质为Q345,单节长度为6 m。试验加载方案:此处设计填土高度为3 m,考虑到设计安全系数1.5,实际按照4.5 m覆土进行加载试验,并取10 m最大填土进行抗破坏能力试验。试验结果如下:

图3 钢管廊现场原位试验

(1)波纹钢板应力。表面应变值随着填土深度的增大而增大,且在波纹钢板中间区域增大幅度大于两侧,最大值(332.2 MPa)出现在顶部覆土10 m工况。应力最大区域顶板外表面>顶板内表面>侧墙>中墙>底板。

(2)焊缝应力。监测点的最大压应力为319.8 MPa,最大拉应力为220.84 MPa;大部分测点焊缝,其应力随着顶部覆土增加而增大,顶部覆土10 m达到最大值。

(3)螺栓孔局部应变。中墙和侧墙螺栓孔局部应变最大应变为1 000 με左右,底板螺栓孔的局部应变最大应变为300 με左右;同一工况下,左舱侧墙应变大于左舱中墙的应变。

(4)钢管廊净空尺寸、沉降及水平位移。①净空尺寸最大变化量:左舱垂直方向为-13.7 mm,水平方向为8.0 mm;右舱垂直方向为-12.7 mm,水平方向为14.7 mm。②10 m等效填土时,左舱累计沉降最大值-54.5 mm,最小值-35.1 mm;右舱累计沉降最大值-48.8 mm,最小值-37.3 mm。③10 m等效填土时,管廊双舱间夹层水平位移最大数值3.8 mm。

根据以上试验结果,本次设计的钢管廊,应力、应变、位移等符合设计要求。

3.2 BIM技术的信息化应用

采用Autodesk公司开发的BIM软件Revit为应用平台,具体的BIM技术应用包括:图纸深化设计、构件辅助生产、工程量及成本管理、三维场地布置、安装过程模拟等方面。

3.2.1 图纸深化设计

根据初始设计加工图纸建立波纹钢板BIM模型,在按图翻模过程中对图纸存在的错、漏、碰等问题进行检查,提前发现设计中存在的问题,尤其是钢板重要的预留孔洞的尺寸、位置和数量。经过BIM模型检查发现原图纸各类设计问题15处。

3.2.2 构件辅助生产

以经过修正设计后的波纹钢板BIM模型为基础,将模型移交给钢板生产厂商,通过钢板生产厂商的全数字自动化生产设备,读取经过软件转换处理后的BIM模型信息,自动对平钢板进行波形加工,精准对预留孔洞进行切割,避免了加工信息的人工二次输入,提高了构件加工效率,同时也确保了构件源头生产的高质量。

3.2.3 工程量及成本管理

在建模过程中,利用Revit自带的明细表功能统计钢板、螺栓、密封胶、垫层及舱间混凝土等各类材料的实际净用量,然后将明细表导出,根据定额和工程量清单的规则进行信息关联匹配,实现造价成本的精准化管控,避免传统方式下成本管理人员重复输入及手工计算发生的错、漏等问题,将成本管理人员从繁重的“计算成本”中解放出来,向“管理成本”的角色转换,实现成本管理的数字化转型升级。

3.2.4 三维场地布置

利用无人机倾斜摄影技术,通过设置覆盖全域的飞行路线和合适的照片重叠率完成对管廊施工场地原地貌及作业面原始信息的采集,导入Smart3D建立原始场地模型,以点云数据格式为中间文件形式,导入Revit进行施工场地三维模拟布置,将1∶1足尺建立的各类BIM构件放入原始场地模型中,模拟不同阶段所需构件堆场、工程设备的位置和数量,提前判断各类构件所需场地尺寸、位置和数量,模拟各类车辆运输路线和起吊位置等是否合理,充分进行施工现场数字化三维模拟和场地空间多角度分析。

3.2.5 安装过程模拟

利用BIM模型对装配式钢管廊现场安装进行全过程工序模拟(见图4),提前预判安装过程中可能存在的问题,加强安装进度和过程监控。将Revit模型导入Fuzor中,并在Fuzor绘制安装计划进度时间节点横道图,将各时间节点与构件进行信息关联,完成BIM4D模型建立,实现安装全过程的精准可视化模拟,并对计划安装进度的合理性进行模拟,一旦发现不合理时立即做出调整和修改。此外,还可以将工序模拟过程导出三维动画视频,用于提高现场技术交底的质量和效率。

图4 钢管廊安装过程模拟

3.3 钢管廊管节预制

钢管廊管节的预制,是在工厂进行。管节选用板厚6.5 mm的Q345钢板,轧制成波纹钢板,然后再与其他组件焊接而成(见图5),各墙板之间用高强耐腐蚀螺栓连接。单节长可根据实际调整,现场实际采用7.5 m/节。一节标准段钢管廊共由底板3块、顶板3块、舱间竖直板4块、两边起拱侧板2块组成,最重的起拱侧板重为1.9 t,现场选用25 t吊机即可满足施工要求。

图5 波纹管节工厂化生产

波纹钢结构墙板以及高强度螺栓、螺母、垫块等,出厂前进行热浸镀锌防腐处理;热浸镀锌后表面热熔环氧粉末涂层,防腐层总厚度≥160 μm。

3.4 钢管廊现场安装

3.4.1 拼装前准备

(1)安装前应把所需钢结构板片倒运至基坑附近吊车可安全起吊的位置。

(2)堆放场地平整坚实,无积水。

(3)构件按型号、种类、安装顺序编号且分区放置;构件下铺设垫木。

(4)安装前向施工班组及作业人员进行技术、安全、环保等交底。

3.4.2 垫层复核

(1)根据设计图纸,垫层设置为30 cm厚,C20混凝土,布置单层φ14@150钢筋网。

(2)钢构件安装前,为严格控制基础部位与支承面的纵横轴线和标高,要抄平放线,并进行验收,确保符合规范和图纸要求。

3.4.3 底板吊装及底部混凝土浇筑

(1)计算选择25 t吊机,采用多点起吊方式,确定绑扎方法,做好防护措施,起吊和移动时应平缓。

(2)在混凝土垫层上按设计布设钢筋和抗拔角钢。

(3)吊装底板放置于管枕上,在底板拼接面上铺设密封垫,采用螺栓固定。

(4)吊装底板于设计位置(每次≥2节)管枕上,调整测量保证底板水平,与抗拔角钢固定,连接舱间螺栓,连接收紧底板节间螺栓。

(5)支模,浇筑预制底板下部混凝土。

(6)检查、清理纵向槽钢表面,确保拼接表面干净,不得影响侧板安装。

3.4.4 侧板及顶板安装

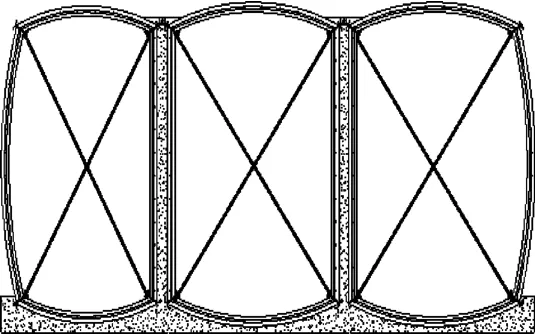

(1)密封垫布设于纵向槽钢拼接面上,吊装第一节中间舱竖直板片。采用可调刚性支撑,布设十字稳固拉索,调整板片垂直度,连接紧固螺栓,如图6所示。

图6 中间舱构件安装

(2)搭设脚手架,在纵向槽钢拼接面上布设密封垫,吊装第一节中间舱顶板,连接紧固螺栓,如图6所示。

(3)密封垫布设于纵向槽钢和环向角钢拼接面上,吊装第二节中间舱竖直板片,与第一节中间舱竖直板栓接固定,再连接纵向槽钢螺栓。

(4)按上述步骤(1)~(3)依次完成第二节、第三节……板片的拼装以及与相邻管节的连接。

(5)栓接紧固舱内纵向和环向可更换密封垫结构。双舱舱间采用锁紧板连接。

3.4.5 双舱舱间混凝土浇筑

双舱舱间混凝土浇筑振捣,浇筑时控制每层浇筑高度不超过1 m。分3次浇筑,每次间隔时间≥12 h,如图7所示。

图7 双舱舱间混凝土浇筑

3.4.6 注意事项

钢管廊的波纹钢结构墙板,应尽量避免在现场实施切割及焊接,现场切割及焊缝时的防腐处理应符合下列规定:

(1)按照规定进行表面处理后,涂液态锌涂料,涂料含锌量应不小于96%,涂层厚度应不小于100 μm。

(2)在液态锌涂层外再涂刷环氧树脂涂层,液态锌涂层和环氧树脂涂层总厚度应不小于200 μm。

3.5 防水关键技术

密封能力是钢管廊的强项之一,密封方式基本上采用二类压力容器密封方式。结构中所有的连接全部采用法兰压紧橡胶垫片(遇水膨胀橡胶密封垫)的方式;廊体上没有任何贯穿管壁内外的螺栓孔。装配式钢管廊防水要点包括:波纹钢板与纵向槽型法兰连接、波纹钢板间的纵向及环向连接、波纹钢板与混凝土的连接。

(1)波纹钢板与纵向槽型法兰连接防水构造(见图8)

图8 波纹钢板与纵向槽型法兰连接防水构造

(2)波纹钢板纵向连接防水构造

连接方式:钢管廊为底板、侧壁和顶板分片连接,连接方式采用螺栓连接并紧固两个相邻墙板的纵向及环向法兰。采用高强耐腐螺栓,热镀锌及封闭防腐蚀处理,确保100年寿命。

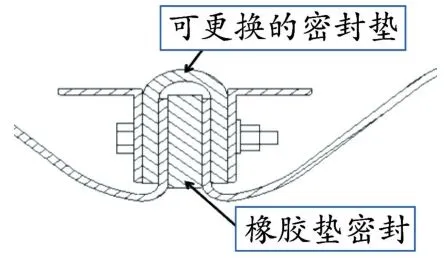

密封方式:法兰压紧橡胶垫片双密封面密封。中间为橡胶密封垫,内侧是可更换的密封垫,如图9所示。

图9 波纹钢板纵向连接防水构造

(3)波纹钢板环向连接防水构造

连接方式:螺栓连接并紧固节与节之间的法兰。

密封方式:环向接缝,节间采用双重密封。法兰中间压紧橡胶密封垫,内侧是可更换的压紧密封垫,如图10所示。

图10 波纹钢板环向连接防水构造

(4)波纹钢板与混凝土结构连接防水构造

波纹钢板与混凝土属于不同性能的材料,因此在连接部位设置承插口和伸缩节,确保结构紧贴密实,并用砂浆或粗砂进行密封处理,如图11所示。

图11 波纹钢板与混凝土结构连接防水构造

(5)钢管廊结构整体水压测试

两节廊体连接后,整体试验水压力0.4 MPa,结构体无渗漏水,如图12所示。

图12 管廊结构水压试验

4 结语

南京江北新区浦滨路装配式钢管廊项目,目前已顺利完工,实践表明:

(1)采用本文的这套装配式钢管廊本体建造技术是成功的。

(2)利用数值模拟技术研究了软土地层条件下装配式钢管廊受力变形模式,并结合现场原位试验,分析结构应力、应变、位移,这对材料选择及结构形式进一步优化提供了技术支持。

(3)通过图纸深化设计、构件辅助生产、工程量及成本管理、三维场地布置、安装过程模拟等方面的BIM技术应用,构建了一套在装配式钢管廊中应用的BIM技术实施模式。

(4)研究了装配式钢管廊波纹钢板与法兰连接处、钢板纵向连接处、环向连接处及与混凝土结构连接处的防水做法,水压试验无渗漏水,证明此种防水做法的可行性与可靠性。