管片接缝螺栓孔外侧双道密封垫合理布置型式研究

2022-11-08马天宇王士民谢宏明

马天宇,王士民,谢宏明,张 琛

(西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031)

0 引言

近年来,随着中国基础设施建设的不断推进,各种过江、跨海隧道层出不穷。盾构法以其经济、方便的优势,越来越多地用于水下隧道的建设中。新建设和规划的水下盾构隧道已经呈现出大直径、大埋深、高水压、地质条件复杂化等特点[1]。其中,外水压力不断增大的特点尤其显著,例如:南京和燕路隧道最高水压达0.79 MPa、苏通GIL电力综合管廊隧道最高水压达0.80 MPa、江阴靖江长江隧道最高水压达0.82 MPa、甬舟铁路金塘海底隧道最高水压达0.843 MPa,计划建设的琼州海峡隧道最大水压更是高达1.7 MPa[2],高水压无疑将给既有的盾构隧道防水体系带来极大挑战[3]。

目前,盾构隧道防水体系包括管片自防水、管片外防水涂层、管片接缝防水、螺孔密封和嵌缝止水等[4]。其中,管片接缝防水是盾构隧道防水体系的重中之重[5]。主流的盾构隧道管片接缝密封垫防水的研究聚焦于基于单道密封垫的防水体系。在室内试验方面,文献[6-14]结合工程防水的具体要求,设计了不同的弹性密封垫,并对弹性密封垫开展了一系列一字缝、T字缝防水试验和足尺试验,研究了不同张开量与错台量情况下的弹性密封垫防水性能。

为了适应水下盾构隧道大直径、大埋深、高水压、地质条件复杂的变化趋势,国内盾构隧道管片接缝防水体系在不断演变。主流的盾构隧道管片受限于管片厚度,绝大多数采用单道弹性密封垫,但现有的单道密封垫防水体系无法适应超大直径深埋盾构隧道的接缝防水需求。与此同时,随着水下盾构隧道出现大直径化趋势[15],管片厚度由原来地铁隧道的0.3 m发展至现阶段0.6 m及以上的尺寸,为双道密封垫防水体系的演变提供了空间条件。朱祖熹[10, 16]认为,除超大直径超深埋盾构隧道,或者渗漏会对周围建筑产生严重影响者,一般不考虑双道防线。国内外主要将此体系应用于引水隧道。随着水下隧道建设的快速发展和高要求,出现了一批螺栓孔内外双侧布置密封垫防水体系的工程,例如:苏通GIL电力综合管廊、苏埃通道工程。

针对螺栓孔内外双侧布置的密封垫防水体系的性能及失效模式,部分学者开展了双道一字缝耐水压试验。张子新等[17]采用钢模一字缝试验装置探究双道密封垫防水性能,得出双道密封垫防水体系较单道更优的结论;张轶[18]结合青草沙过江管隧道对双道密封垫失效模式进行了探讨;李雪等[19]通过一字缝试验装置研究双道密封垫防水性能,并对单、双道密封垫的防水失效模式进行了探讨,认为在双道密封垫接缝出现张角情况下存在螺栓孔渗漏、蹿水等不同于单道密封垫情况下的失效模式;对于仅存在张开、错台而不存在张角的接缝变形情况,当接缝张开、错台量过大导致周围水压的击穿能力大于密封垫的最大防水能力时,内外道密封垫将同时失效。上述试验研究均采用一字缝试验装置,对错缝拼装情况下T字缝位置没有进行详细的讨论。李雪等[19]通过试验揭示,螺栓孔两侧布置双道密封垫会受到螺栓孔防水性能的制约。当外道密封垫渗漏之后,高压水积蓄在外道和内道密封垫之间的空腔,造成空腔之中的螺栓孔受到高水压的作用。因为常规的螺栓孔防水设计是在螺栓头处安装遇水膨胀的橡胶垫圈,所以当高水压作用于遇水膨胀橡胶垫圈时很容易发生防水失效的情况。图1为螺栓孔处发生渗漏水的示意图。螺栓孔渗漏不仅会制约双道密封垫防水体系,还会对盾构隧道造成不利影响[20],例如:结构变形、结构沉降、地表沉降等。因此,解决螺栓孔处渗漏水的问题对于隧道的结构和防水体系都很重要。

图1 螺栓孔处发生渗漏示意图

盾构隧道的大断面化增加了管片的厚度,使得在管片螺栓孔外侧布置双道防水密封垫成为可能。王士民、肖明清等[3,21-22]指出现阶段螺栓孔防水性能无法匹配水下大直径深埋盾构隧道管片接缝的高水压要求,进而提出在螺栓孔外侧布置双道密封垫防水体系的设计理念。然而,对于这种新型的防水构造体系,不同的构造型式势必会对其防水性能产生不同的影响。在具体的工程实践过程中,综合考虑密封垫自身的防水性能和密封垫对管片接头力学性能的影响,主要有2种型式被提出:一种是在螺栓孔外连续布置2道密封垫,并在2道密封垫相邻一侧复合遇水膨胀橡胶;另一种则是在螺栓孔外侧间隔一定距离布置2道密封垫。第1种布置型式希望利用遇水膨胀橡胶吸水膨胀性能实现对防水性能的修复提升;第2种布置型式则是希望利用2道密封垫间的间隙水压实现对外道密封垫防水性能的提升。

但截至目前,尚没有相关研究阐明上述2种防水体系的防水性能及其适用性。鉴于此,本文拟通过物理模型试验,探明管片接缝螺栓孔外侧“连续布置”和“间隔布置”2种不同型式下双道密封垫防水体系的防水性能,比选得到合理的布置型式,为类似工程提供参考依据。

1 依托工程概况

江阴靖江长江隧道的过江段采用盾构法。隧道全长6 408 m,其中盾构段长4 877 m。管片衬砌结构内径为14.2 m,管片厚度为0.65 m,管片外径为15.5 m,属超大直径断面,为目前长江上建设的断面最大的水下盾构隧道。隧道先后穿越粉质黏土层、粉细砂层,局部穿越淤泥质软弱土层等,河床地势起伏变化急剧,且河床冲刷深度大,最大冲刷深度达6.7 m,隧道最小覆土为11 m。受长江深槽影响,隧道承受的最大水压超过0.8 MPa,最大覆土厚度约50 m。江阴靖江长江隧道为超长距离、超大直径、高水压和大埋深水下盾构公路隧道。

目前,上海市标准DBJ 08-50-96《盾构法隧道防水技术规程》2.5.2条明确指出,设计规定水压应等于实际承受最大水压的2~3倍。由于越江隧道等一般水压较大,故安全系数应进行适当折减,本文选取实际承受最大水压的2倍,即1.6 MPa为设计水压进行分析。

2 螺栓孔外侧双道防水密封垫空间布置型式

考虑螺栓孔外侧双道密封垫的相互作用方式及防水机制,提出“连续布置”和“间隔布置”2种型式,并根据密封垫沟槽构造特征[21,23],借鉴已建成工程应用的典型密封垫截面,选取适合的密封垫截面及开孔形式。

2.1 双道密封垫连续布置型式及密封垫选型

“连续布置”是指管片接缝中密封垫的外道沟槽和内道沟槽呈现相邻连续的空间布置型式。

2.1.1 连续布置型式的设计理念

螺栓孔外侧连续布置双道密封垫的设计理念是利用2道密封垫紧挨的空间特性和2道密封垫之间复合遇水膨胀橡胶的材料特性来提升整体防水体系的防水性能。双道密封垫的连续布置型式是为了提升接缝防水体系对大直径盾构隧道管片接缝错台的适应性,但是这种布置型式并非简单等同于加大单道密封垫的截面宽度,而是在保证原有单道密封垫防水性能的前提下,通过双道密封垫之间相邻的部分(外道的内侧和内道的外侧)复合了遇水膨胀橡胶材料。这种布置型式能够在外道密封垫出现渗漏之后,2道密封垫之间的遇水膨胀橡胶通过吸水膨胀产生附加应力,改善外道和内道密封垫受力状态,从而实现对密封垫防水性能失效的修复与提升。

2.1.2 连续布置型式下的沟槽及密封垫尺寸

连续布置型式下的接缝沟槽形式和尺寸见图2。外道沟槽和内道沟槽连续相接,并且设置高度差约3 mm的台阶。

图2 连续布置型式下的接缝沟槽形式及尺寸(单位:mm)

连续布置下密封垫的截面构造及尺寸如图3所示。为了保证防水过程中双道密封垫能够变形贴合,对连续布置的密封垫相邻边进行局部修整。图3中外道密封垫背水面和内道密封垫的迎水面处的阴影填充是复合于此处的遇水膨胀橡胶。同时,结合接缝沟槽尺寸,考虑到管片拼装过程中密封垫产生的闭合压缩反力,对2道密封垫的高度进行调整。

(a)1#密封垫 (b)2#密封垫

按照试验设计,连续布置的双道密封垫装配型式如图4所示。外道密封垫(1#)和内道密封垫(2#)是相邻紧挨的,其中1#密封垫的防水性能更强,所以将这种匹配策略称为“外主内辅”。

图4 连续布置下“外主内辅”的双道密封垫装配型式(单位:mm)

2.2 双道密封垫间隔布置型式及密封垫选型

“间隔布置”是指管片接缝中密封垫的外道沟槽和内道沟槽呈现间隔分离的空间布置型式。

2.2.1 间隔布置型式的设计理念

螺栓孔外侧间隔布置双道密封垫的设计理念是利用2道密封垫间隔的空间特性避免水压作用下外道密封垫和内道密封垫直接接触。当外道密封垫发生渗漏之后,外部高压水将会冲入2道密封垫之间的空腔,形成一定的缓冲空间。渗漏水不会立即以高压的状态作用在内道密封垫迎水面,而是在空腔中积蓄压力,对内道密封垫的迎水面逐步形成水压。同时,“空腔”水压也将作用于外道密封垫的背水面,对外道密封垫的变形姿态进行优化调整[24]。

2.2.2 间隔布置型式下的沟槽及密封垫尺寸

间隔布置型式下沟槽的构造及尺寸见图5。图5中,外道沟槽和内道沟槽之间设置20 mm的间隔平台,间隔平台的顶部略低于管片接缝1.5~2 mm。

图5 间隔布置型式下的沟槽尺寸和构造(单位:mm)

间隔布置的3#和4#密封垫的构造及尺寸如图6所示。由于间隔布置下密封垫分离,所以密封垫截面采取对称结构,同时依据沟槽的深度和密封垫的闭合压缩反力,设计合理的密封垫高度。

(a)3#密封垫 (b)4#密封垫

间隔布置双道密封垫防水体系的装配型式如图7所示。外道密封垫(3#密封垫)和内道密封垫(4#密封垫)布置分离。

图7 间隔布置双道密封垫装配示意图(单位:mm)

3 螺栓孔外侧双道防水密封垫防水性能对比分析

3.1 单道密封垫的耐水压试验

为全面分析双道密封垫的防水性能,对4种密封垫进行了单道密封垫耐水压试验,并与双道密封垫的防水性能进行对比分析。耐水压试验采用如图8所示的试验系统,该系统由全自动跟踪耐压试验加载端和密封垫防水试验端组成。

图8 管片接缝防水试验系统

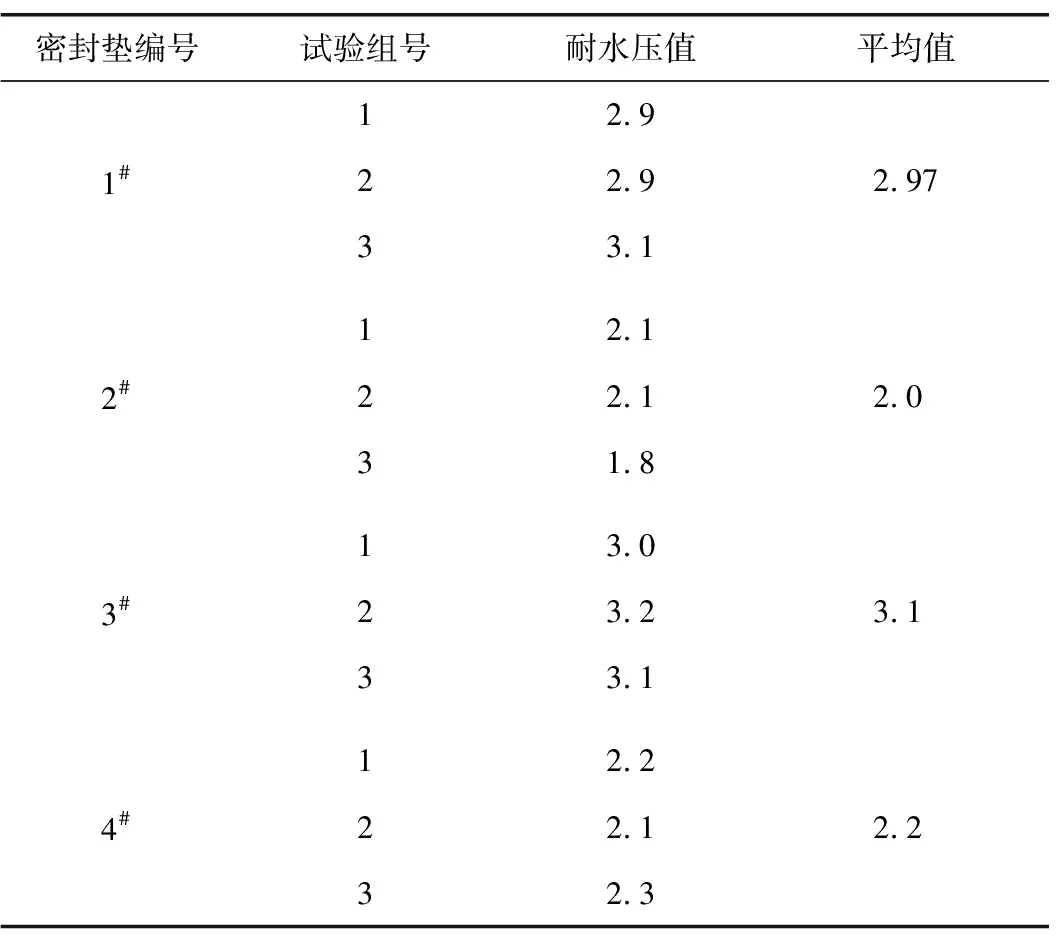

按照规范GB 18173.4—2010《高分子防水材料 第4部分:盾构法隧道管片用橡胶密封垫》的耐水压模拟试验方法,为保证不同试验中密封垫能够受到相同的压缩量,把相邻管片(块)的整条接缝之间的最小净距达到8 mm视为张开量8 mm。在张开量8 mm、错台量15 mm的工况下对4种密封垫截面进行试验,试验数据如表1所示。

表1 单道密封垫防水试验

3.2 连续布置双道密封垫防水性能分析

3.2.1 “外主内辅”连续布置试验及分析

针对连续布置的双道密封垫开展耐水压试验,试验中设计最不利工况为接缝张开量8 mm、错台量15 mm。

在测试开始前,先把试验装置内表面及沟槽清理干净,再将弹性密封垫用氯丁橡胶黏结剂固定到沟槽内,并保持这个状态等待12 h,如图9所示。

图9 连续布置双道密封垫的装配图

设置接缝的错台量为15 mm后,用高强螺栓将装置拧紧;固定接缝张开量为8 mm,确保试验过程中装置张开量及错动量的稳定性。装置固定好之后,将水压泵及水压表连接到装置上。

拼装完成后开始加水;将水加入到水压泵中,再把水压调至0.1 MPa,待其稳定后,再开始加压,在0.1 MPa下保持15 min;不漏则以0.1 MPa为1个单位,逐级往上加,每加1个单位,保持15 min不漏则继续往下加;在达到设计水压1.6 MPa后,保压24 h,不漏则继续加压直到出现渗水。将比渗水水压小0.1 MPa的水压定为密封垫在此工况下的耐水水压。张开量8 mm、错台量15 mm情况下,连续布置双道密封垫的试验结果数据如表2所示。

表2 连续布置“外主内辅”双道密封垫的试验结果

结合表1和表2的试验结果,将双道密封垫较单道密封垫耐水压值的提高比例参数记为“耐水压值提升率”,可以看出相较于外道密封垫(1#密封垫)的试验结果,连续布置“外主内辅”双道密封垫(外道为1#密封垫,内道为2#密封垫)的防水性能无明显差别,平均耐水压值提升率仅有2.02%。即此布置组装型式对双道防水体系的性能提升有限。

3.2.2 “外辅内主”连续布置试验及分析

考虑到连续布置的空间特性,结合表1的单道密封垫防水试验结果,外道密封垫和内道密封垫的防水性能存在差异。尝试由 “外主内辅”的防水性能匹配策略调换为“外辅内主”的匹配策略,探究“外辅内主”的连续布置型式(外道为2#密封垫,内道为1#密封垫)是否能够起到预期效果。

为了对比连续布置型式的2种匹配策略,创新了防水试验装置,如图10所示。新的防水试验装置包含2套可更换内胆,对应的密封垫沟槽位于内胆上,2套内胆的沟槽形式分别对应不同匹配策略的沟槽截面。通过更换不同的内胆,可以实现对应匹配策略的防水试验,测试2道密封垫在不同组合下的防水能力。

图10 连续布置型式的新防水试验装置剖面示意图

图11示出了连续布置型式下“外辅内主”的双道密封垫装配型式。该型式下管片接缝的外道沟槽装配2#密封垫,内道沟槽装配1#密封垫。

图11 连续布置下“外辅内主”的双道密封垫装配型式(单位:mm)

重复3.2.1节试验流程,得出张开量8 mm、错台量15 mm工况下的试验结果,如表3所示。

表3 连续布置下“外辅内主”双道密封垫的试验结果

根据表1和表3的试验结果可以看出,相较于外道密封垫(2#密封垫)的试验结果,连续布置型式下“外辅内主”的双道密封垫防水性能有提升。结合前述试验结果,对比连续布置双道密封垫与对应组装型式的外道密封垫,可知连续布置双道密封垫的方式较单外道密封垫的防水能力有一定提升。

但是相较于1#密封垫的单道防水性能,连续布置“外辅内主”双道密封垫无提升效果,甚至出现削弱情况,平均耐水压值提升率为-4.71%。所以,连续布置双道密封垫应该采用“外主内辅”的匹配策略。

从上述试验结果发现,连续布置“外辅内主”双道密封垫防水效果却不及1#密封垫单道防水效果。这说明防水体系的防水效果与双道密封垫防水性能组合有一定的相关性。

工程实践中,内、外道密封垫间由于管片接缝错台、张开的影响难以形成对内外道密封垫侧向变形的有效约束,从而导致密封垫之间的接触应力较小。外道密封垫发生渗漏后,即使遇水膨胀橡胶吸水挤压双道密封垫的两侧,受遇水膨胀橡胶自身刚度及吸水膨胀变形特性的限制,其所产生的附加力也相对较小,对内、外道密封垫防水失效的修复并不理想。因此,不推荐螺栓孔外侧双道密封垫防水体系采用连续布置的型式。

3.3 间隔布置双道密封垫防水性能分析

3.3.1 间隔布置下的耐水压试验装置介绍

相较于连续布置型式的空间特征,间隔布置型式下双道密封垫避免了直接接触,且2道密封垫之间存在空腔。根据前文所述的设计理念,空腔既能缓冲高压水直接作用于内道密封垫,也使得外道密封垫的迎水面和背水面之间存在压力差,所以为了探测空腔中的水压,设计间隔布置的双道防水试验装置,如图12所示。图12中,水压表1是探测外道密封垫的迎水面水压,水压表2是探测外道密封垫发生渗漏后空腔中的水压。如此一来,在间隔布置双道密封垫耐水压测试的过程中,水压表2能通过表针变化来显示外道密封垫是否发生渗漏以及内道密封垫最终的耐水压值。通过水压表1和水压表2的表针指向,有助于确定间隔布置双道密封垫的整体渗漏情况和耐水压值。

图12 间隔布置防水试验装置示意图

3.3.2 间隔布置双道密封垫的耐水压试验及结果分析

采用图12所示的试验装置开展间隔布置双道密封垫耐水压试验,试验中设计最不利工况为接缝张开8 mm、错台15 mm。

试验开始前,间隔布置双道密封垫,其安装如图13所示。

图13 间隔布置双道密封垫的装配图

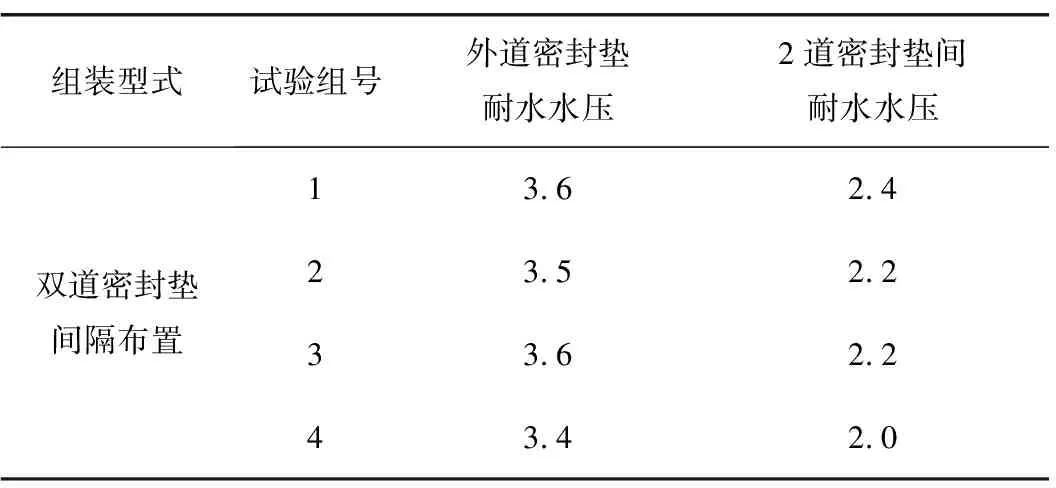

张开8 mm、错台15 mm工况下,间隔布置双道密封垫防水试验结果如表4所示。

表4 间隔布置双道密封垫防水试验结果

对比表1和表4的试验结果发现,间隔布置双道密封垫的防水性能相较单道密封垫(3#密封垫)能有明显提升,耐水压值提升率为9.68%~16.13%。间隔布置时,外道密封垫耐水压与2道密封垫间耐水压差值在1.2~1.5 MPa,说明双道密封垫发生渗水失效时,外部和空腔并未形成明显的水压联通道,受限于内道密封垫的防水能力,在两侧水压作用下外道密封垫的防水能力并未被充分开发。

此结果说明,间隔布置的双道密封垫在高水压作用下并非独立发挥防水效果,而是存在一定的相互作用关系。正如间隔布置的设计理念,在外道密封垫发生渗漏后,高压水缓冲进入2道密封垫之间的空腔,水压作用于外道密封垫的背水面和内道密封垫的迎水面。外道密封垫在双向水压的作用下被进一步挤密,防水能力获得增强。这种相互作用关系可以表征为“1+1>1”,即间隔布置双道密封垫所产生的防水效果会优于体系中单道密封垫的防水效果。但在这种“1+1>1”的相互作用关系中,内道密封垫的防水性能影响着间隔布置双道密封垫防水体系的整体防水效果。

3.3 对比分析

经过螺栓孔外侧“连续布置”和“间隔布置”的双道密封垫防水试验,归纳出2种布置型式的异同点,如表5所示。

表5 2种布置型式异同点梳理

4 结论与讨论

本文依托江阴靖江长江隧道工程,针对盾构管片接缝螺栓孔外侧双道密封垫防水体系的布置型式展开研究。在螺栓孔防水性能有限的前提下,提出螺栓孔外侧布置双道密封垫的2种型式——“连续布置”和“间隔布置”。通过室内试验,对比分析2种布置型式的试验结果和特性,得到以下结论:

1)对于螺栓孔外侧连续布置双道密封垫的防水体系,2道密封垫的变形及应力分布具有显著的复杂性和不确定性,致使其综合防水性能表现不佳,甚至出现低于单道密封垫防水性能的情况,因此,不推荐螺栓孔外侧双道密封垫防水体系采用连续布置的型式。

2)针对螺栓孔外侧连续布置双道密封垫的防水体系,对比分析了2道密封垫防水性能的匹配特性,试验表明,在“外主内辅”匹配策略下,整体防水性能相较于单道密封垫(1#密封垫)会有2.02%的微弱提升;而在“外辅内主”匹配策略下,其整体防水性能出现4.71%的下降。

3)对于螺栓孔外侧间隔布置双道密封垫的防水体系,其防水性能较单道密封垫(3#密封垫)提升9.68%~16.13%,即间隔布置的外道密封垫和内道密封垫之间存在着“1+1>1”的相互作用关系,因此,本文推荐螺栓孔外侧双道密封垫采用间隔布置的型式。

4)本文对螺栓孔外侧双道密封垫的布置型式进行了初步的探讨,对于这种新型防水体系而言,2道密封垫工作原理、相互作用机制以及内外道密封垫防水性能的匹配原则、布置间距等关键因素尚不清晰,今后仍需开展进一步研究。