MJS工法与管幕法处理基坑上跨运营地铁扰动效应研究

2022-04-20牛自强

牛自强

(中铁十二局集团第一工程有限公司 陕西西安 710038)

1 引言

近年来,徐州市大规模的城市扩张及城市基础建设,使得城区地上地下建构筑物密集,以地铁工程为主的地下空间开发取得了快速发展,目前已开通运营车站54座,运营隧道线路64.09 km,为集约土地资源,新建结构物不可避免与运营地铁线路出现穿越、交叉与临近现象,导致新建工程的建设难度和建设风险愈来愈大[1-2]。这是因为新建地下结构物,无论是采取明挖法还是暗挖法,均需对土体进行开挖,引起地层天然应力状态的改变,使其在调整应力的过程中产生变形,造成既有运营隧道产生附加应力和衬砌结构的裂缝、错动等变形,影响既有运营隧道轨面的平顺度,列车运营舒适度下降,严重的,导致结构强度破坏,造成安全事故[3]。

为保护既有运营隧道,在隧道上部开挖土体时,需采取加固和隔离措施,以增强土体的刚度,避免土体变形的传递,也弥补由于土体开挖导致的应力释放,以维持隧道衬砌结构的应力平衡[4]。管幕法和MJS工法相结合可分别在隧道顶部形成帷幕结构、在隧道周围形成加固体,以减少新建结构物土体开挖对运营隧道的影响;另外管幕法和MJS工法可以应用于场地狭小空间和周边环境复杂、敏感地区,可以起到良好的地层变形控制效果[5]。

目前,对既有运营隧道加固和保护的工程案例较多,一般采用MJS工法或者高压旋喷桩等对新旧结构物进行竖向隔离,对管幕法的应用研究也有不少报道[6]。陶连金等[7]采用数值模拟计算方法对矿山法新建北京地铁8号线隧道下穿既有10号线区间隧道进行研究,指出管幕法可以有效降低下方隧道施工对上部既有隧道的扰动;刘新建等[8]针对卵石地层,采用管幕法对新建隧道进行帷幕支护,降低新建隧道下穿交叉施工引起的上部既有运营隧道的变形;郭勇[9]分析了大直径管幕下穿运营火车站的施工过程,运用三维有限元的方法研究周边土体和建筑物的变化,指出管幕法施工属于微扰动施工技术,在敏感周边环境区域具有显著效果。综合分析可知[10-11],目前的研究主要集中在管幕法对下穿工程的隔离,而管幕法对上方新建工程与下方既有运营隧道的微扰动和隔离研究非常少,与MJS工法相结合的平面和剖面上加固和隔离研究则更少,缺乏工程经验借鉴和可指导施工的研究成果。

以徐州新城区彭祖大道快速路工程基坑上跨既有运营地铁2号线为例,研究管幕施工以及基坑开挖过程对既有隧道以及周围土体的扰动效应,分析隧道的应力应变特征,研究成果可以有效推广MJS工法与管幕工法在临近工程保护以及穿越敏感结构物中的应用。

2 工程概况

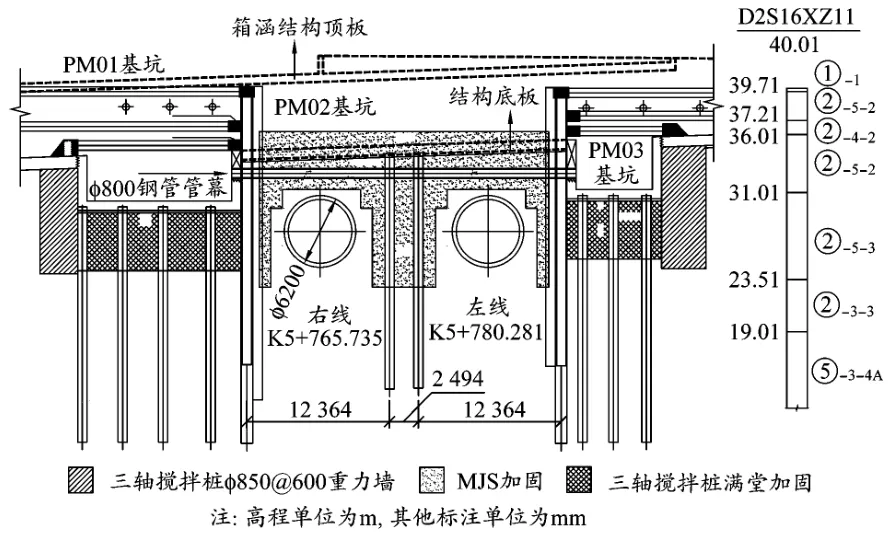

徐州新城区彭祖大道快速路工程位于新城区西北部,自迎宾大道向北至新元大道,全长3.7 km,地铁保护段上跨既有地铁2号线是整个项目的控制节点工程,里程范围为K5+722.00~K5+816.00。如图1所示,根据设计方案,上跨段采用3个基坑施工进行工程跨越,南侧PM01基坑为管幕顶进工作井基坑,基坑深度为10.9 m,宽度为30.3 m,结构为暗埋标准双孔箱涵;北侧PM03基坑为管幕接收工作井,基坑深度为9.9 m,宽度为30.3 m,结构为敞开U形槽结构;上跨段PM02基坑上跨徐州地铁2号线,基坑宽度B为30.3 m,基坑深度H从南至北,由7.52 m减小至5.82 m,基坑底至地铁衬砌轮廓的垂直距离也从3.09 m增加至3.576 m。既有运营隧道外轮廓直径6.2 m,管片厚度35 cm。

图1 上跨既有运营地铁隧道节点平面图(单位:mm)

场区为黄泛冲积平原地貌单元,现为彭祖大道,场地地势较平缓,走势呈北高南低状。现地面高程最大值40.63 m,最小值34.87 m,相对高差为5.76 m。依据勘察成果表明,场地地层上部以杂填土、粉土及黏性土为主,杂填土的渗透等级为中等渗透,粉土及黏土的渗透等级为弱渗透,其中,①1杂填土、②4-2黏土、②5-2粉土、②5-3粉土为第四系全新统(Q4)新近沉积土,②3-3黏土为第四系全新统(Q4)一般沉积土,⑤3-4含砂姜黏土、⑤3-4A黏土为第四系晚更新统(Q3)老沉积土。勘察期间测得场地内地下水稳定水位埋深为3.30~5.70 m,平均潜水稳定水位埋深为4.31 m,相应稳定水位高程为30.67~34.86 m,平均潜水稳定水位高程为33.75 m。管幕钢管在地下水位以下。

3 施工工艺与监测方案

3.1 施工工艺

如图2所示,上跨段PM02基坑底部采用管幕法施工,对下部运营隧道进行隔离,钢管直径800 mm,厚度16 mm,单根长度为30 m,总根数为20根,钢管为直缝钢管。

图2 上跨既有运营地铁隧道节点剖面图

管幕安装采用微型顶管施工工艺,顶进时,以钢管作为套管,管幕驱动设备静压钢管顶进,同时,将带有专门钻头的螺旋钻杆旋转深入钢管内,管幕驱动设备为螺旋钻杆提供旋转动力,并传递钻压至钻头,钻头受扭矩对土体进行削切和破碎,螺旋叶片旋转将钻渣排除至孔外,以此持续顶进、持续削切和出渣,并随钻测量控制偏角,控制进度在0.5%以内,直至将钢管顶进至接受井,如此反复,按设计顶进一排并列的钢管形成共同受力的管幕结构[12]。

在运营隧道周围采用MJS桩对土体进行竖向加固,MJS桩直径为2.0 m,间距为1.6 m,搭接长度为0.4 m,为避免对地铁撑起结构产生直接影响,紧邻隧道两侧位置采用北向半圆摆喷。

施工时,将施工区域分为7个小块,采用3台GF-120SV型MJS机进行高压喷射注浆。MJS喷射注浆的高压水压力控制范围10~30 MPa;喷射浆液为强度等级42.5的普通硅酸盐水泥,水灰比为1∶1,水泥掺量为40%;压缩空气的压力控制值为0.7 MPa;浆液压力控制值为38~40 MPa;地内压力控制范围0.1~0.3 MPa;流量值85~100 L/min;注浆管提升速度约为2.5 cm/min(全圆)、5 cm/min(半圆),旋转速度控制值约为4 r/min;加固体28 d单轴抗压强度不得小于1 MPa,渗透系数小于5×10-5cm/s,粘聚力不小于0.3 MPa,弯压强度不小于0.3 MPa。

3.2 监测方案及风险控制指标

为了研究管幕施工过程和上部快速路箱涵基坑开挖的扰动效应,对土体和隧道的变形监控量测。

取PM02基坑中点为坐标原点,沿隧道轴线方向上,布置3条测线,每条测线上共布置28个监测点,监测范围为基坑中点两侧30 m范围,测线平面布置如图1所示,监测点埋深在管幕底部以下1.0 m,测线剖面布置如图3所示;同时,为了监测管幕顶进过程对土体的扰动程度,在原点位置布置2个测点,分别在管幕上方1.0 m和在管幕下方1.0 m,如图3所示。同时为了监测隧道衬砌的应力和变形,在左右隧道顶部布置测点,测点个数和间距与土体监测点布置一致,如图3所示。

图3 MJS桩施工工序

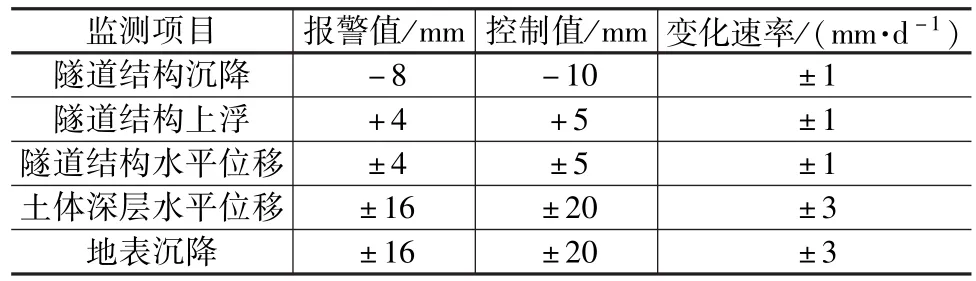

涉地铁段施工主要有2个扰动过程:第一次为管幕顶进过程中对土体的扰动,第二次为由于基坑施工造成的土体扰动以及机械振动使土体的应力状态发生改变,进而影响地铁的应力应变变化。为防止由于施工造成地铁隧道管片裂缝、渗漏等危险,国家规范对相关变形和应力控制指标提出了具体要求,如表1所示。

表1 地铁风险控制指标

4 扰动效应分析

4.1 管幕顶进时引起土体变形

图4为管幕顶进时,坐标原点位置处,钢管上、下1.0 m位置处的土体变形,从图中可以看出,在钢管顶进开始到测点位置(图4横坐标15.0 m),土体的变形波动幅度非常小,基本无变化,而当穿越监测点后,可以监测到顶管上下位置处的土体呈现明显的沉降变形,且管幕上方的土体的变形量大于下方土体的变形量,并在顶进20 m之后,变形量均趋于稳定;整体而言,管幕上下方土体的变形量非常小,最大值均小于0.07 mm,表明管幕的施工过程,对土体的扰动起到了良好的控制作用。

图4 管幕顶进过程土体变形

4.2 基坑开挖对土体隆起变形的影响

对基坑开挖时土体隆起量结果进行分析,变形曲线如图5所示。分析时,对隆起量进行了归一化。从图中可以看出,由于上部基坑土体的开挖,对下方土体产生了应力释放,土体发生隆起,土体的归一化隆起率δ/H曲线均呈现高斯曲线分布,土体隆起量在基坑中点位置变形量最大,最大值为3.75 mm,小于表1中隧道隆起变形的报警值,向两侧随着距离的增加而隆起量逐渐减小,表明在管幕结构的隔离和MJS桩的加固作用下,对既有运营隧道的变形影响达到了良好的控制作用。开挖卸载引起的土体隆起量在距离基坑中心1.0H,隆起量约为0.35 mm,小于1.0 mm,可以确定此范围为基坑开挖对土体或下方隧道的影响区域;测线1和测线3位置处,土体的归一化隆起率δ/H较为相近,而在测线2位置处的土体的归一化隆起率δ/H最小,这是因为测线2位置处下方利用MJS桩加固土体的深度较深,加固底部超过了隧道拱底,而测线1和测线3位置,拱顶上方0.5 m范围内存在无MJS桩加固,由此表明,MJS桩有效地改善了土体的刚度,提高了其抗变形能力。

图5 土体变形量曲线(H为基坑深度)

4.3 基坑开挖对衬砌应变的影响

为研究开挖过程对衬砌应变的影响,对基坑开挖至0.5 m、3.0 m和7.5 m时,右线隧道在基坑中点位置处横向截面(图1中的y方向)的衬砌应变进行分析,结果如图6所示。从图中可以看出,由于基坑在隧道长度方向上的开挖卸载是对称开挖,因此,隧道衬砌周围的应变呈对称变化。研究发现,在隧道拱顶、拱肩、拱腰和仰拱位置的衬砌外表面会产生拉应变,而在隧道拱腰位置衬砌的外表面会产生压缩应变,运营隧道表现出垂直方向伸长、水平方向压缩的变形规律。由于隧道顶部的应力释放最大,因此,在不同开挖深度条件下,拱顶位置的衬砌始终保持为最大应变值,表明在沿隧道横向给定拉应变条件下,拱顶比其他区域更容易开裂。

图6 隧道横截面应变曲线(H为基坑深度)

图7为沿隧道纵向(图1中的x方向)拱顶的应变计算变化曲线。从图中可以看出,随开挖深度的增加,沿其纵向隧道的拱顶应变不断增加;在基坑-10.0~10.0 m范围内,隧道拱顶产生拉应变,而在两侧1倍基坑深度范围内,拱顶产生压应变,隧道拱顶最大拉应变约为最大压应变的4倍,因此,使用深基坑中心位置处隧道拱顶最大拉应变作为设计参数应该是比较保守的。

图7 隧道纵向应变曲线(H为基坑深度)

综合分析图6和图7可知,基坑开挖条件下,隧道纵横方向上的最大应变值约为素混凝土极限抗拉应变的57%,表明管幕法和MJS工法对控制施工扰动变形、保护隧道结构抗裂和抗渗起到了积极作用。

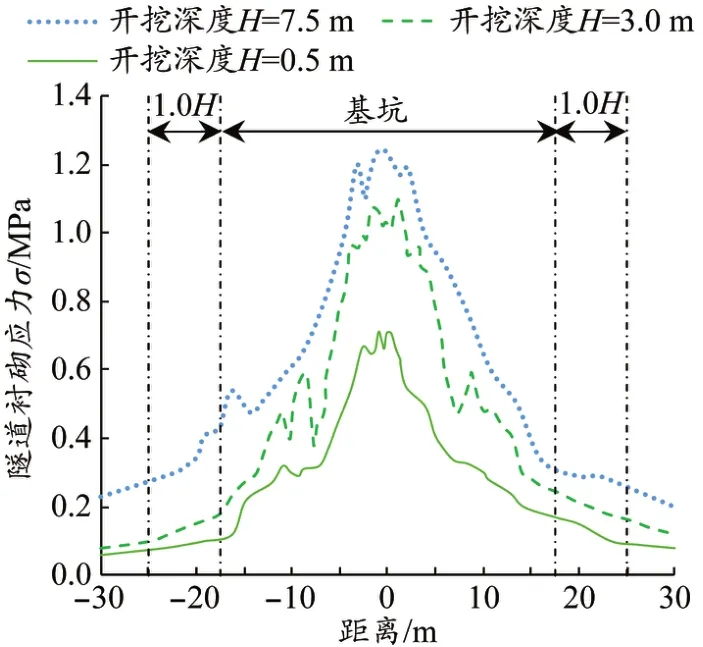

4.4 基坑开挖时衬砌应力

图8为沿隧道纵向(图1中的x方向)拱顶的应力变化曲线。从图中可知,在基坑开挖范围内,隧道的拱顶应力变化较大,以开挖深度7.50 m为例,隧道衬砌应力范围为0.4~1.2 MPa之间,随距离基坑中心越远而迅速衰减,表明基坑开挖卸载作用对隧道的应力影响范围集中在基坑范围内;随开挖深度的增加,沿隧道纵向的拱顶应力不断增加,开挖深度为0.5 m时,隧道拱顶应力最大值为0.70 MPa,而开挖深度为7.5 m时,隧道拱顶应力最大值为1.2 MPa,后者为前者的1.7倍。综合分析可知,基坑开挖条件下,隧道拱顶应力最大值远远小于钢筋混凝土的抗压强度,表明管幕法和MJS工法在保护隧道结构安全减小施工对其的扰动方面,起到良好效果。

图8 隧道纵向拱顶应力曲线(H为基坑深度)

5 结论

以徐州新城区彭祖大道快速路工程基坑上跨既有运营地铁2号线为研究对象,研究管幕施工以及基坑开挖过程对既有隧道以及周围土体的扰动效应,得到以下几个结论:

(1)管幕顶进穿越监测点后,可以监测到顶管上下位置处的土体呈现明显的沉降变形,且管幕上方的土体的变形量大于下方土体的变形量,整体而言,管幕上下方土体的变形量非常小,最大值均小于0.07 mm,表明管幕施工,对土体的扰动起到了良好的控制作用。

(2)基坑开挖过程中,土体的归一化隆起率δ/H曲线呈现高斯曲线分布,在基坑中点位置土体隆起变形量最大,且小于表1中隧道隆起变形的报警值,向两侧随着距离的增加隆起量逐渐减小。

(3)基坑开挖条件下,隧道纵横方向上的最大应变值约为素混凝土极限抗拉应变的57%,隧道拱顶应力最大值远远小于钢筋混凝土的抗压强度,表明管幕法和MJS工法对控制施工扰动变形、保护隧道结构抗裂和抗渗、结构安全起到了积极作用。