长江悬索桥钢箱梁全回转吊装系统研发与应用

2022-04-20段军

段 军

(中国铁建港航局集团有限公司 广东珠海 519070)

1 引言

近年来,我国桥梁建设发展迅猛,使得我国真正由桥梁大国走向桥梁强国。悬索桥[1-3]因其结构形式优美、跨越能力强、施工技术愈加成熟等特点,在大型桥梁的选择中被普遍采用,尤其在长江沿线越来越受到欢迎。然而,近年来三峡库区蓄水带来的水文气象变化、地貌环境改变,以及现实对悬索桥大跨径的需求、绿色施工环境保护的需求等因素,给三峡库区悬索桥的修建加大了施工难度,尤其对于悬索桥钢箱梁吊装作业,其限制条件及作业难度成倍增加。目前,悬索桥主梁吊装主要采用跨缆吊机工艺,虽技术趋于成熟,但其存在较为明显的适用性不足问题,主要体现在受到运输条件的严重制约、需要搭设大量的存移梁支架,以及对航道通行造成较大影响。

随着技术的进步,缆索吊工艺开始兴起,其良好的纵向自由移动给现场施工带来更多便利,更可省去浅水区域的支架搭设,但目前缆索吊施工技术大多利用在钢桁梁吊装中,在钢箱梁吊装中应用偏少,针对长大节段钢箱梁整体运输吊装,还存在很多技术难题。比如传统缆索吊系统体量大、节点多、安全风险高,需要进行轻量化设计,优化结构组成;比如长大节段钢箱梁整体吊装平衡控制措施;比如悬索桥跨中长大节段合龙吊装控制,以及传统端梁及边跨合龙段支架法作业需要搭设支架,存在大量高空作业,并在主体结构上设置大量预埋件,影响耐久性等等。因此,开展缆索吊吊装关键技术研究及设计,对同类桥梁建设技术的进步有着十分重要的意义。

2 工程概况

重庆市长寿区长江二桥为跨长江主航道的大型市政桥梁,桥址位于渝怀铁路大桥下游1.85 km处。主桥为739 m跨悬索桥(见图1),桥宽34 m,桥跨组合为233.25 m+739 m+250.63 m。全桥加劲梁为扁平流线形封闭加劲梁,安装划分为62个梁段(58×12 m+2×12.5 m +2×8.34 m),中央段长度为12.5 m,端梁段长度为8.34 m,单元最大重量为201 t(端梁段),全桥加劲梁总重量为11 949 t。

图1 重庆长寿长江二桥鸟瞰图

3 方案比选

主梁吊装是悬索桥施工最重要、也是难度最大的关键工序,目前主要有两种方式:跨缆吊机和缆索吊机,根据项目实际情况,需对两种钢箱梁吊装方案进行比选[4]。

根据吊装区域内岸坡和航道地形以及近年水位变动规律,桥位处高低水位落差在40 m左右。受疫情等各方面因素影响,钢箱梁吊装无法避开枯水期,需考虑全水位工况。根据加劲梁节段参数,运梁船吃水深度为2.3 m。若采用跨缆吊机吊装加劲梁,在吊装期(选择避开最不利低水位工况)受运梁船吃水深度的限制,桥位处只有约314 m宽的航道满足运梁船移动条件(见图2),同时需在长江中设置较大规模的存梁支架,其中北岸搭设支架约223 m,南岸搭设支架约156 m,将耗费大量成本、增加安全风险、造成环境破坏。

图2 低水位枯水期航道

跨缆吊机和缆索吊机技术经济指标对比见表1。

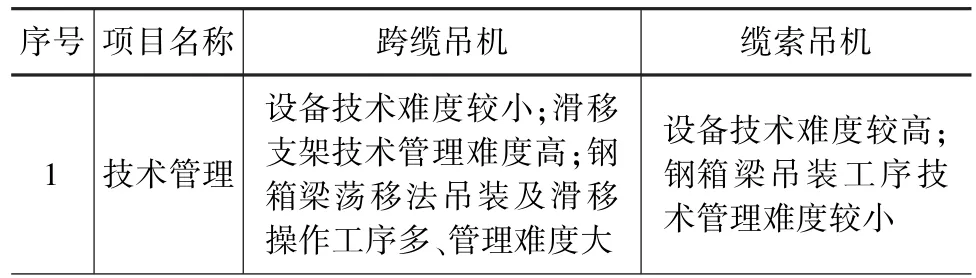

表1 跨缆吊机与缆索吊机方案技术经济指标对比

续表1

综合两方案技术经济比选情况,最终选用缆索吊机进行本项目的钢箱梁吊装。

4 主梁缆索吊装系统研发

4.1 吊装系统总体布置

缆索吊装系统[5]由承重索、起重索、牵引索、索鞍、索塔、行走跑车、吊具、起重及牵引卷扬机、锚碇、自动化控制系统等组成,其中索塔、锚碇直接采用悬索桥的塔锚结构,整个吊装系统采用双塔三跨形式,见图3。

图3 缆索吊装系统总体布置

根据桥梁结构及桥位特征确定缆索吊配置参数。设计钩下额定吊重220 t。缆索吊最大纵移距离708 m,仅端梁需借助牵引荡移法吊装,最大起升高度130 m。缆索吊设2组主索,中心间距10 m,单组主索上布置1台跑车,下吊架通过起重索连接扁担梁,扁担梁通过轴承连接全回转吊具。两组缆索吊主索锚固点布置于悬索桥锚碇上,在浇筑锚碇混凝土时预埋锚固预埋件,主索绕过穿插在预埋件前端的销轴后用绳卡固定。

4.2 主塔上横梁布置缆索吊索鞍

缆索吊的两个主索塔利用悬索桥的门式主塔,在主塔顶部上横梁位置安装缆索吊索鞍,在上横梁混凝土浇筑前预埋缆索吊索鞍预埋件,预埋件及索鞍与垫梁连接。

4.3 吊装体系钢丝绳

经计算,缆索吊承重索采用2×10φ60钢丝绳,强度等级1 960 MPa;起重索采用2×1φ36钢丝绳,强度等级1 870 MPa;牵引索采用2×1φ42钢丝绳,强度等级1 770 MPa。

4.4 起重装置

起重装置包括跑车、上挂架和下挂架三部分,其中跑车与上吊具组装成一体,缆索吊每组主索设1组起重装置,每组含2个跑车、2个牵引滑车组、1个平衡梁、4块连接板、1个上挂架和1个下挂架,1套缆索吊共2组起重装置,见图4。

图4 起重、牵引绳走线布置

4.5 卷扬机

卷扬机由牵引卷扬机和起重卷扬机组成。

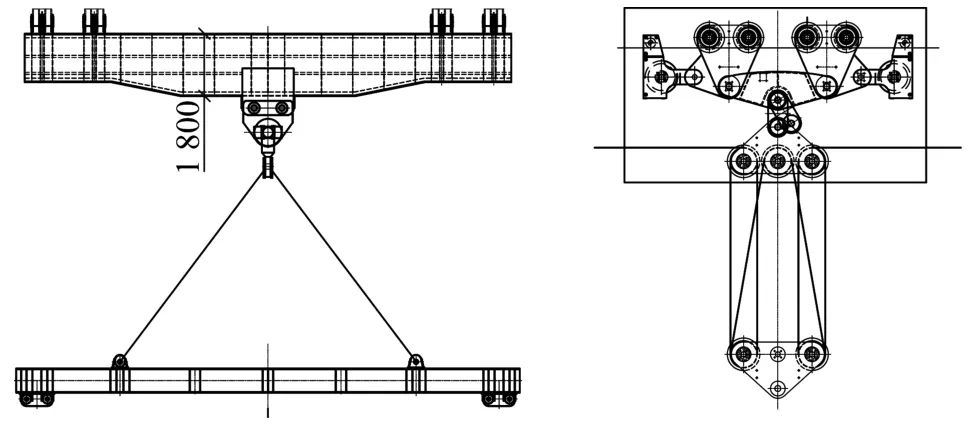

4.6 全回转吊具

旋转吊具可以完成钢箱梁在平面内整体旋转360°,主要组成部分为:动力装置、旋转轴、万向铰、轴承、扁担梁、分配梁和挂钩等,见图5。

图5 全回转吊具示意

4.7 自动化控制系统

缆索起重机总控制系统由自动化控制系统(PLC)和手动控制系统两部分组成,以自动化控制为主,手动控制为辅。

4.8 视频安全监控系统

缆索吊装监控系统[6-8]分为安全监控和视频监控两部分。

(1)安全监控部分

缆索起重机的安全状态信息分为模拟量和状态量两类。对缆索起重机行走跑车的行程位移、吊具高度、起吊重量、主承重索、牵引索、环境风速、各类行程限位数据、操作指令、制动指令、联锁保护等进行监控。

(2)视频监控部分

视频监控系统的主要作用是监测缆索起重机的重点部位,扩展操作人员视野,保障吊装作业能正常运行。特别是雨雾等不良天气状况下,能有效帮助操作人员看清设备的运行状态。

4.9 动力系统安全控制

起重卷扬机配有自动排索系统,起重、牵引卷扬机均配备高、低速双制动系统。当卷扬机发生电机传动损坏等极端情况时,制动系统能保证构件在空中安全停滞,不会坠落。

5 主梁缆索吊装系统应用

5.1 缆索设备安装工艺

(1)主索鞍安装

缆索吊主索索鞍布置于桥塔顶上横梁,采用固定式索鞍,所有构件采用250 t·m塔吊进行垂直、水平运输及安装就位。

(2)跑车临时放置

塔顶跑车安装平台用于拼装缆索吊跑车,缆索吊从北岸开始安装,安装平台设置在北桥塔靠中跨方向,南桥塔不设置跑车安装平台。单个平台的平面尺寸为1.75 m×8.2 m,每个平台可容纳2台跑车纵向摆放。

(3)缆索吊承重索安装

利用主缆的牵引系统先将主缆从北岸牵引至南岸,再通过南、北桥塔塔顶的10 t卷扬机和塔吊配合将缆索吊承重索横移至缆索吊主索鞍位置,左、右幅主索同时进行,之后再进行主索垂度调整。

(4)牵引索、起重索安装

跑车安装完成后安装牵引索,单幅承重索1根,单根牵引索长4 700 m,2台30 t牵引卷扬机均布置在北锚碇。左、右幅各布置1套起重系统,一侧主索设1根起重索,全桥共2根。每根起重索“走12”布置,牵引索安装完成后,再进行起重索安装。

(5)旋转吊具安装

旋转吊具在南主塔前、缆索吊正下方进行组装,之后将缆索吊与旋转吊具连接,再启动起重卷扬机,使旋转吊具离开地面1 m左右,调试、试运转旋转吊具,使其能满足施工要求。

(6)缆索吊试吊

缆索吊机安装完成后,进行起重系统、电气控制系统、牵引及限位系统等调试和试运行。试吊观测做好记录,分析各项数据,试吊成功后方能正式吊装。

5.2 钢箱梁缆索吊装

5.2.1 缆索吊装钢箱梁准备工作

(1)施工许可。施工前按长江航道管理部门的有关规定,事先提出航道使用或限航申请,获得施工许可。

(2)之后做好钢箱梁运输到位、猫道横向通道拆除、猫道改吊以及主索鞍顶推准备等各项准备工作。

5.2.2 钢箱梁缆索吊装作业

(1)加劲梁吊装顺序

钢箱梁安装的总体吊装[9-11]顺序从主跨跨中S0和S0′号梁段开始,向桥塔方向进行,2个工作面交替对称吊装施工。缆索吊在吊装时预留3个梁段(S4~S6孔段36 m宽,钢箱梁34.8 m宽)做起梁孔,该位置不影响航道运行。

(2)S0~S3,S0′~S3′梁段吊装

S0#梁段安装时,由于只有1对吊杆受力,无法维持梁段稳定,需在梁段端头主缆上临时挂设2根临时吊索[12],临时吊索固定在主缆上,以维持梁段平衡。待S0#梁段和S0′#梁段临时连接后可将临时索夹拆除。

(3)S7~S28、S4′~S28′及 S29(S29′)、S30(S30′)吊装、全回转吊具应用

缆索吊机采用全回转吊具(见图6),梁段起吊后可实现 360°全回转,S7~S28、S4′~S28′梁段利用缆索吊全回转吊具分别向北、南岸交替吊装。除S7梁段外,其余梁段均需在梁顶高程距离已吊装梁段底面5 m时,全回转吊具旋转90°,吊具带着梁段继续起升至高于已吊装梁段顶面2 m,实现吊装梁段横向宽度变位为与桥轴线平行,避开与吊索之间的冲突,顺利纵向移运过设计位置,然后全回转吊具带着梁段下降到已吊装梁段底面5 m,再回旋90°提升至设计高程并往已吊装梁段靠拢,直至与吊索及已吊装梁段完成临时连接,完成吊装。通过全回转吊具的应用,实现梁面上纵向移运箱梁,是实现定点起吊、不搭设滑移支架的关键技术保障。

图6 钢箱梁缆索吊装作业

因需要预留S4~S6梁段作为钢箱梁吊装的起吊孔,S7梁段在吊装过程中也需要增加临时吊索和索夹,待S8梁段吊装并临时连接后可将临时吊索和索夹拆除。

S28(S28′)梁段吊装就位前,吊装南、北岸侧S30(S30′)加劲梁至预定安装部位后利用临时索夹形成悬吊装置承载,偏移后与主桥竖向支座一起临时固定。

(4)S4~S6吊装

S4~S6梁段为预留起吊孔,待所有梁段均吊运后最后进行吊装(见图7)。分别提升S6、S4梁段就位并与S7、S3梁段临时连接。利用牵引装置将S6~S30梁段向岸侧牵引偏移约30 cm,提升 S5梁段至设计标高后调整其横、纵桥向位置和竖向倾角,与 S4、S6梁段临时连接。

图7 起梁孔吊装

(5)S29、S30(S29′、S30′)就位

缆索吊移位至S29(S29′)梁段正上方,下放吊钩至地面与加劲梁连接,提升梁段至设计位置并与S28(S28′)梁段临时连接。

最后逐步放松 S30(S30′)梁段,调整位置,与S29(S29′)梁段临时连接。

5.2.3 跨中牵引合龙

起梁孔合龙时,由于钢箱梁并未全部吊装完成,主缆当前阶段线形与最终线形存在偏差,导致钢箱梁桥面线形及各片梁段位置与成桥状态存在差异,合龙口空间略小于梁段长度。

为确保钢箱梁合龙段吊装时顺利就位,区别于边跨可利用端梁向靠塔侧偏移以实现预偏合龙,一般采用桁架顶推合龙口两侧梁段增加吊装空间。桁架体量大,安装及顶推作业难度大,需要在钢箱梁顶板上进行焊接定位,容易造成永久结构变形及损伤。结合实际情况,长寿二桥吊索与钢箱梁及索夹采用销接式连接,具备较灵活的偏移空间,在不采用合龙口顶推的情况下,可采取牵引法施工。

在塔柱处布置滑车组牵引梁段向北岸侧偏移,钢箱梁受自重G、吊索力f和牵引力F三力平衡,为保证施工安全,通过牵引,使合龙口间距比梁段长度富余30 cm以上。根据偏移距离、偏移角度和实际吊索长度进行计算,牵引力为750 kN。长寿二桥跨中合龙段通过牵引法顺利实施,相比传统工艺,成本、工效、安全优势明显。

5.2.4 端梁悬吊

传统施工工艺中,对无吊索钢箱梁(端梁)的吊装一般采用落地滑移支架或者在主塔横梁上设置滑移托架进行定位。支架搭拆高空作业多,安全风险高,相关预埋件的设置对主塔混凝土结构易造成伤害。通过对该关键技术进行研究,长寿二桥端梁吊装成功应用悬吊系统定位:梁段上设置临时吊耳,待梁段吊装后与布置在主缆上的临时索夹锚固的临时吊索连接,配合永久支座进行临时固定。悬吊技术取代传统存移梁支(托)架,体系受力简单明确,结构安全可控,成本低,工效高。

5.2.5 索鞍顶推

主索鞍顶推的时间和次数,以及各次的顶推量,应依照监控单位提出的参数,并根据桥塔塔顶的偏位监测结果实施,索鞍顶推应本着多次少量的原则,南、北塔和左、右幅应对称作业,防止主塔发生不对称偏位和扭转。

6 注意事项

(1)对重要的点位要进行精度分析,确保精度能满足施工要求。

(2)确定合理的吊装顺序和合龙段。

(3)针对特殊位置的钢箱梁吊装要进行受力验算,精心组织施工。

(4)梁段线形调整控制要按实测数据和监控计算调整,确保线形满足设计要求。

(5)根据监控计算和监测,控制好主跨钢箱梁不对称吊装数量。

(6)根据主塔的位移量及时进行索鞍顶推。

(7)缆索吊机左、右幅主索上的起升、牵引卷扬机速度应通过专用控制系统的设定保持同步,防止钢箱梁移动和提升过程中发生偏斜。

(8)当待安梁段靠近相邻的已安梁段距离小于3 m时,牵引卷扬机应切换至低档,平移速度不大于5 cm/s,在最后0.5 m距离内,平移速度不大于2 cm/s,同时在两个钢箱梁节段的拼缝处用木方进行缓冲,避免钢箱梁间发生直接碰撞。

(9)各穿销连接点的销轴均须设置保险卡,防止松脱。

7 结束语

通过本技术的实施,避免了存移梁支架的搭设,节约了施工成本和航道维护费用,有效提高了施工效率,保护了长江水域及江岸的自然环境;凭借自主研发的全回转吊具进行定点起吊主梁,之后进行中跨牵引合龙和端梁悬吊牵引合龙,并引入了全智能监控操作系统进行辅助,成功攻克三峡长江主航道高落差水位大型悬索桥钢箱梁吊装的关键技术难题,在具备良好经济性的同时兼具良好的安全性能,技术效益、经济效益和社会效益显著,对今后类似工程有较强的借鉴和指导意义。