热能优化新技术在糠醛装置的研究和应用

2022-04-20苗全峰

苗全峰

(中石化南阳能源化工有限公司 , 河南 南阳 473132)

糠醛精制装置加工原料油为常减压装置生产的减二线、减三线、减四线、减五线油及丙烷脱沥青装置的轻脱沥青油。装置原设计能力为10.08万t/a,通过改造后,处理能力达到15万t/a。

中石化南阳能源化工有限公司因产品结构调整,燃料生产装置停运,致使锅炉产生的蒸汽有大量的富余;在煤炉下限负荷40 t/h的情况下,春夏秋三季仍有7~12 t/h的蒸汽需要放空。

糠醛精制装置有加热炉2座,加热炉使用瓦斯、燃料油为燃料。长期以来,加热炉的使用存在两个问题:①糠醛抽出油加热炉氧含量经常超标,浪费能源;②加热炉燃料使用的是抽出油,烟气排放NOx浓度超标(标准≤150 mg/m3)。糠醛精制装置溶剂单耗为1.2 kg/t,糠醛抽出油微量溶剂含量0.6%,高于国内同类装置。

1 工艺技术选择研究

为了提高蒸汽的利用率,减少效益损失,公司专门组织技术人员成立攻关小组,对热能优化新技术在工艺装置的应用进行了攻关。 蒸汽加热器替代加热炉的技术较为成熟,在减少燃气消耗、保护环境方面有很高的应用价值。通过技术改造,把装置溶剂耗量控制到0.9 kg/t以下;同时把糠醛抽出油溶剂含量降低到0.3%左右,节约溶剂费用。

1.1 优化工艺流程

1.1.1蒸汽加热器替代加热炉技术改造方案

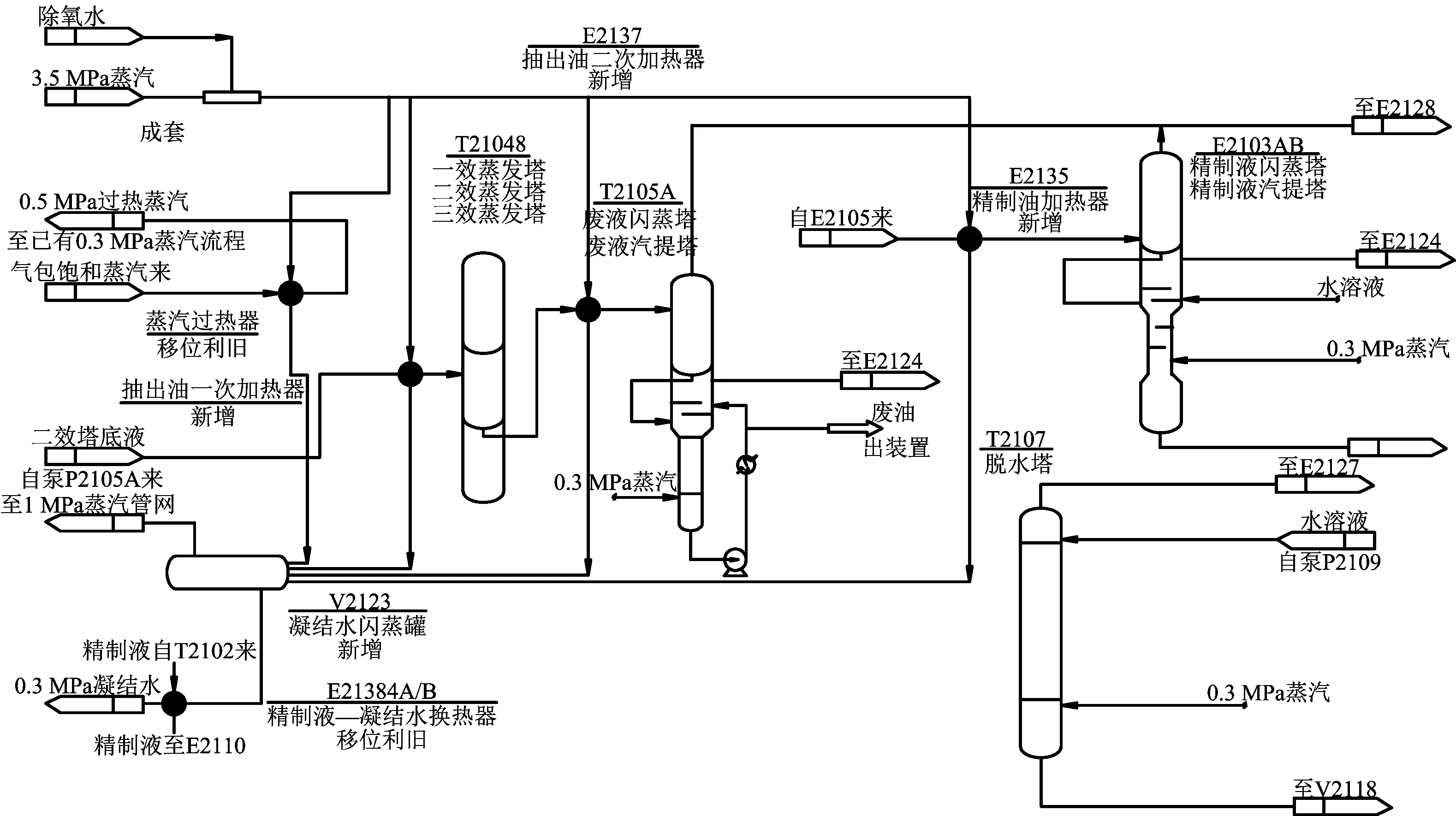

本项目实施时在动力车间设置3.5 MPa过热蒸汽减温减压器,将蒸汽压力减至约2.8 MPa,然后送至糠醛精制装置使用。改造工艺流程图见图1。在糠醛精制装置增加1台精制油加热器E2135替代精制油加热炉F2101;增加1台抽出油一次加热器E2136替代抽出油加热炉F2102。原装置汽包产生的0.3 MPa饱和蒸汽需要经加热炉过热做汽提蒸汽、伴热蒸汽。本次改造后加热炉停用,需增加1台蒸汽过热器E2139对原装置0.3 MPa饱和蒸汽进行过热。各路蒸汽加热后的凝结水经过调节阀后进入凝结水闪蒸罐V2123,罐顶闪蒸出1.0 MPa饱和蒸汽并入装置内的1.0 MPa蒸汽管网,凝结水闪蒸罐V2123罐底凝结水经过精制液-凝结水换热器E2138A/B换热至约125 ℃,并入凝结水线出装置。

1.1.2抽出油脱溶剂技术改造方案

糠醛精制装置抽出液汽提塔T2105B塔盘分离效果较差,塔底抽出油中含糠醛较多,需对汽提塔T2105B的16层塔板进行更换,固定件利旧。脱水塔T2107塔底净化水中含糠醛较多,原设计降液管面积较小,实际操作水溶剂中含杂质较多,且塔壁为碳钢腐蚀后沉积在塔板上。需扩大降液管面积同时更换塔盘板,对此塔的塔内件(塔板及固定件)全部更新。为提高抽出油闪蒸塔T2105A闪蒸效果,提高抽出油汽提塔T2105B塔底温度,降低塔底抽出油中糠醛含量,需增加1台抽出油二次加热器E2137,提高闪蒸塔T2105A闪蒸温度。

图1 改造工艺流程图

1.2 设备选型

1.2.1换热器选型参数的确定

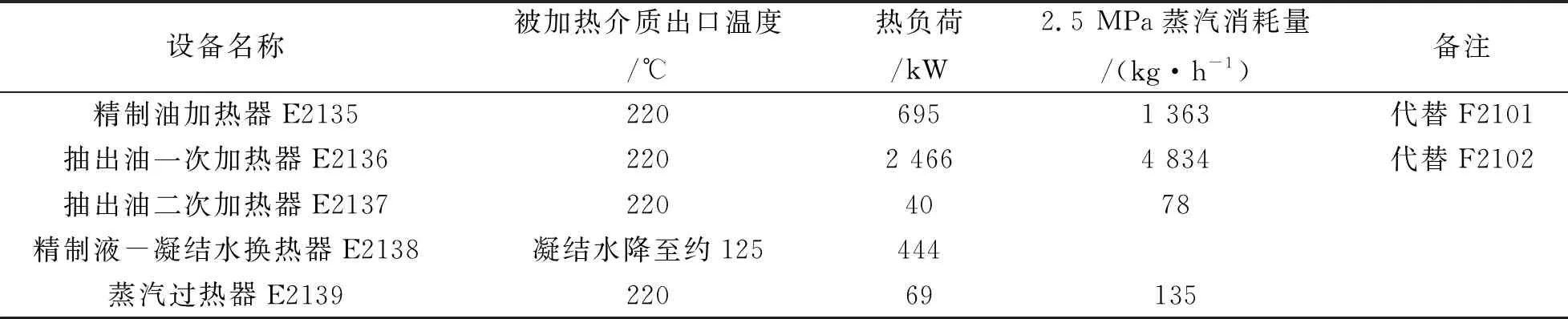

换热器设备明细见表1。

表1 换热器设备明细

塔器设备核算:脱水塔的进料量按最大2 t/h考虑,汽提蒸汽最大量为700 kg/h。抽出液汽提塔T2105B的汽提蒸汽量正常为150 kg/h(塔底物料流量的4.5%),塔顶考虑用抽出油做回流,流量为500 kg/h。

1.2.2动力装置设备选型

全厂3.5 MPa蒸汽尚有富余,在动力装置新增1台蒸汽减温减压器,考虑到系统管路压降和温降,减温减压器出口按2.8 MPa,234 ℃考虑。3.5 MPa蒸汽消耗约5 429 kg/h,除氧水约982 kg/h,产生约6 411 kg/h的2.8 MPa蒸汽。

1.2.3系统管道选型

自动力装置至糠醛精制装置需铺设DN150 mm的输送2.8 MPa蒸汽的管线,系统管线利旧原蒸汽管线约600 m,新增系统管线约500 m。管路每100 m压降为7.8 kPa。自动力车间新增一条DN50 mm的管线去油泵房,管线长度约300 m。

1.2.4自动控制部分

糠醛精制装置再新增抽出油一次加热器、抽出油二次加热器、精制油加热器,蒸汽过热器凝结水出口设置温控阀,控制油品加热温度,均采用单参数控制。在新增凝结水闪蒸罐底设置液控阀,在凝结水闪蒸罐顶设置压控阀。

2 优化应达到的经济指标

2.1 糠醛精制油质量

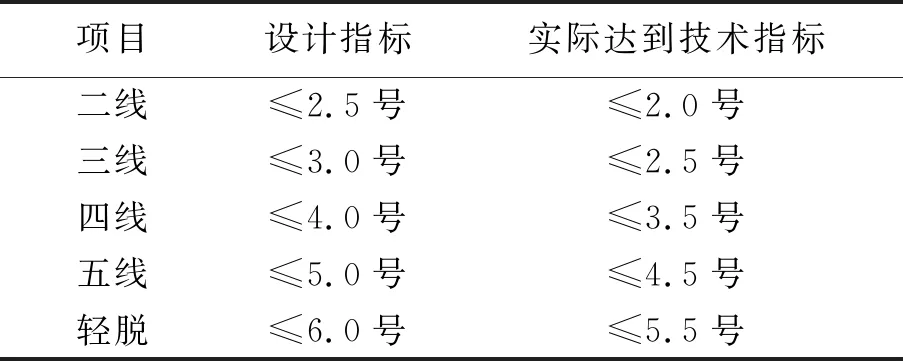

糠醛精制油指标数据见表2。

表2 糠醛精制油比色指标数据

2.2 抽出油脱溶剂改造

糠醛精制装置溶剂回收装置汽提塔等塔内件改造,以降低溶剂消耗糠醛消耗期望值,可控制在≤0.9 kg溶剂/(t原料)。糠醛抽出油的溶剂含量在0.6%以下。

3 技术实施后的研究

3.1 糠醛精制装置抽出油换热器选材问题

3.1.1腐蚀现象

糠醛精制装置2017年8月完成蒸汽加热器替代加热炉改造工作并投产。2017年10月初发现抽出油一次加热器E2136管束泄漏。对E2136检修后发现管束底部大量结焦,并发生蜂窝状腐蚀。

3.1.2腐蚀的机理及风险

抽出油加热器E2136换热管规格Φ19 mm×6 000 mm,壳体内径Φ1 200 mm,管程内蒸汽流速为0.45 m/s,壳程醛、油流速为4 m/s。由此可知,管壳程内介质流速较低,换热管受到的介质冲刷作用较小。本次腐蚀主要发生在管束下方,这是因为壳体内介质成汽液两相,但在管束下方主要为液相,糠醛和环烷酸主要集中在下方,所以下方管束腐蚀严重。具体情况如下:①设备运行初期,系统中有少量糠醛酸在系统中循环,并在管束下方集聚;同时由于抽出油系统设备、管线材质均已升级为不锈钢,仅抽出油加热器管束为碳钢,暴露在循环溶剂的糠醛酸腐蚀中,造成碳钢管束初步泄漏。②管束泄漏初期,管程内的高压汽水进入壳体内,糠醛与水作用大量氧化成糠醛酸。生成糠醛酸不断累积,循环糠醛酸值的提高促使腐蚀加剧;腐蚀进一步加剧了蒸汽泄漏,促进了糠酸的形成。③在换热器壳体下部液相糠醛及糠醛酸滞留,焦粉沉积在管束外壁,原料中的环烷酸共同作用加剧了结焦及腐蚀,导致恶性循环。另外,在焦垢下的残液发生电化学腐蚀,造成金属表面的坑状腐蚀。④抽出液中含醛量高,由下部进入换热器后很快在管束下方气化,糠醛相变对管束产生机械冲蚀,同时在酸性物质作用下,加剧了管束的腐蚀。

由上述可知,换热器管束腐蚀是在糠酸腐蚀、结焦腐蚀及相变腐蚀等方面共同作用下形成的;其中管束材质为碳钢, 不耐糠酸腐蚀,造成初期蒸汽泄漏是管束腐蚀泄漏的主要原因。根据以上分析,管束材质为碳钢,提高材质等级是提高设备运行周期的重要手段。同时,可通过优化管壳程介质流向,防止腐蚀介质集聚对设备的腐蚀,提高设备运行周期。

3.2 换热器改造方案

3.2.1工艺流程

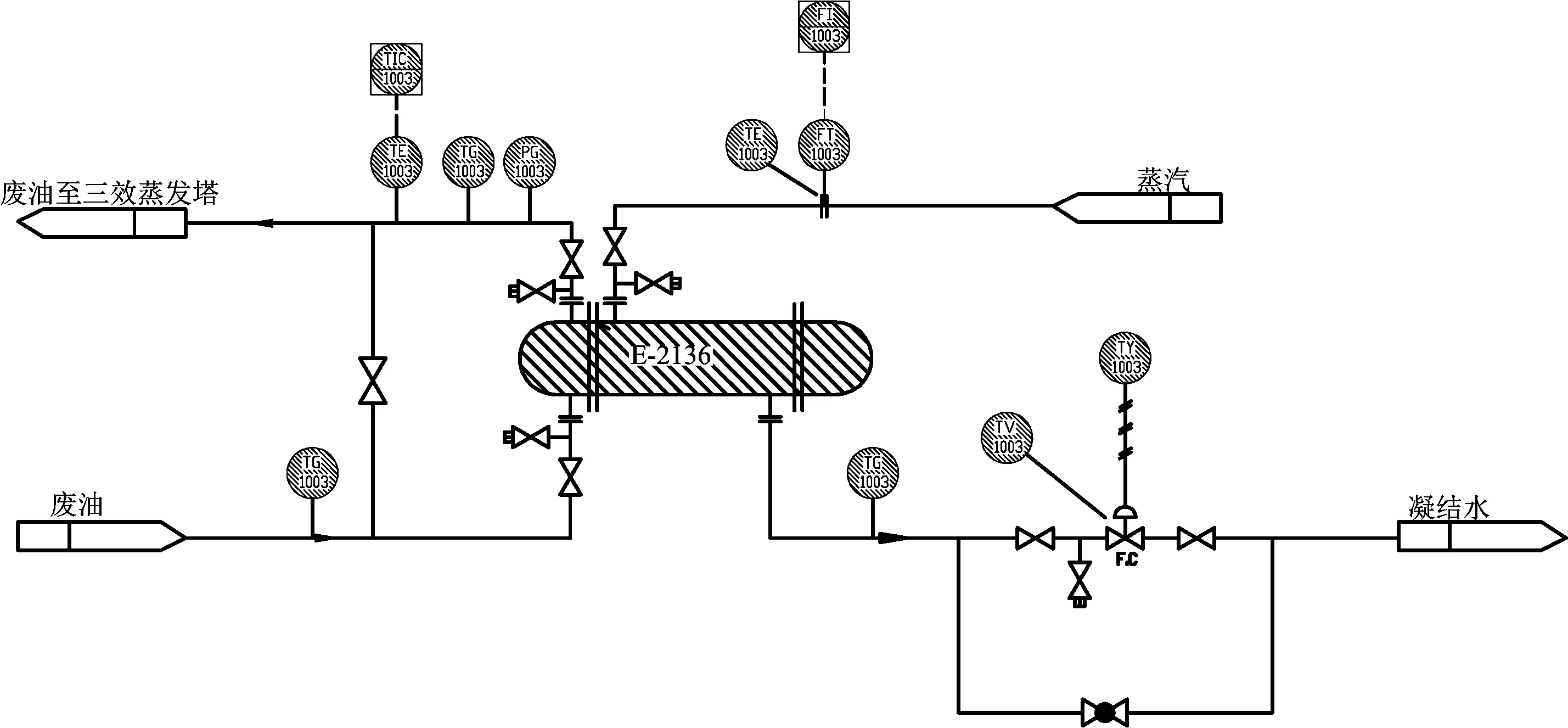

维持原抽出油加热器控制方案,改变管壳程介质流向:抽出油走加热器管程,自下而上;蒸汽走加热器壳程,自上而下。

改造后换热流程见图2。

图2 换热器改造流程

3.2.2设备改造情况

原位更新抽出油一次加热器E2136,管束材质升级为321,壳体材质Q345R。原E2136设备基础利旧不动。换热器规格:BES1200-4.0-490-6/19-4I。经过核算,换热器入口处蒸汽压力2.5 MPa情况下,面积理论富余量为28%;在换热器入口处蒸汽压力2.6 MPa情况下,面积理论富余量为43.5%。

3.3 改造后的效果

本次抽出油加热器材质升级后,在操作上安全平稳,参数符合设计要求,没有再出现设备泄漏、腐蚀的情况。

4 应用效果及经济效益分析

4.1 应用效果

热能优化新技术在工艺装置上使用后,用蒸汽加热器代替加热炉,富余的蒸汽能够充分利用,节约了天然气用量,同时加热炉停运减少了烟气及CO、CO2、SO3等有害气体的排放,符合环保的要求。

另一方面提高了工艺装置的平稳率,降低了操作难度;其次降低了糠醛溶剂消耗,效益显著。

4.2 改造前后对比

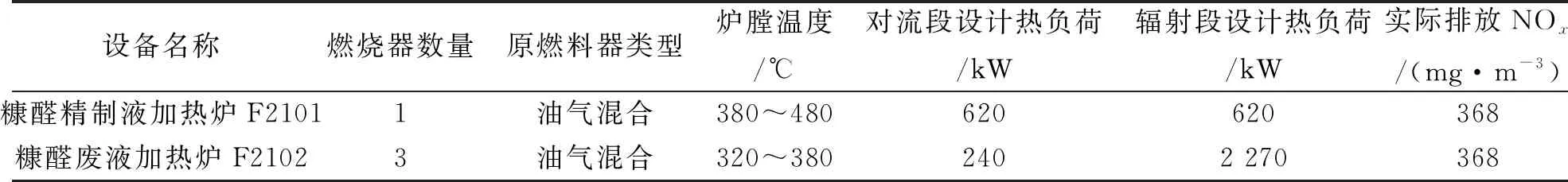

改造前加热炉烟气排放情况见表3。

表3 改造前加热炉烟气排放情况

改造后用换热器代替了加热炉,不存在烟气排放不达标的问题。

4.3 投资及效益

停用糠醛精制装置加热炉,可节约燃料费:天然气用量310 Nm3/h,单价2.3元/Nm3,基于8 000 h计算,可节约570.4万元。停用风机节约费用:风机功率11 kW,基于8 000 h计算,电费单价按0.874元/(kW·h),可节约7.7万元。节约溶剂:糠醛单价1.5万元/t,糠醛装置年处理量12万t,抽出油收率18.59%,共节约167万元。糠醛精制加热炉替代项目投资27.16万元,按14年折旧则每年分摊,共节约19.7万元。加热炉停用每年少交环保排放税 40万元,共节约765.4万元。

5 结论

通过改造,均达到了设计指标的要求。抽出油含溶剂量由0.8%下降到0.3%。加热炉停运减少了烟气的排放。装置实现了环保生产,具有良好的社会效益。