一种庚醛基DHP促进剂的合成工艺

2022-04-20杨瑞朝王茜愉常帅军从志召侯万喜张旭旭付顺国

杨瑞朝 , 王茜愉 , 常帅军 , 从志召 , 侯万喜 , 张旭旭 , 付顺国

(河南易交联新材料科技有限公司 , 河南 鹤壁 458000)

0 前言

橡胶硫化促进剂简称促进剂,是加入到胶料之中起到缩短硫化反应时间、减少硫化剂用量、降低硫化温度的一类物质,是现代橡胶加工工业不可缺少的一种基本材料。其中醛胺类促进剂DHP可用于天然橡胶、合成橡胶及乳胶的硫化[1-2]。关于DHP的基础研究最早由David于1948 年报道,美国专利局于2006年公开了DHP的合成新方法,该方法产品纯度低、设备要求高[3-4]。陈方涛等[5]研究了DHP合成工艺的改进方案,使DHP的纯度达到了90%以上,但其仍未能改善其产品气味大,存放易变色的问题。目前市场上的DHP均为红棕色液体产品,其气味较大,严重影响身体健康,不适用于实际生产;但由于该类产品在乳胶用的醛胺类促进剂中为较强的促进剂,能够赋予制品较好的力学性能,同时可以提升制品的使用频次,因此国外又开发出了二代DHP产品,即庚醛基DHP。庚醛基DHP较之DHP气味很小,能够达到生产适用要求。同时庚醛基DHP产品具有更高的稳定性,在乳胶制品领域的应用得到了广泛认可。

目前庚醛基DHP的生产厂家均为国外公司,其生产技术在国内尚为空白,关于其合成技术的研究也几乎空白。目前仅美国有少量产品供应,价格昂贵,需要提前预订且供货周期较长,开发庚醛基DHP的生产技术并实现国内自主供应是一项紧迫的任务。

1 实验部分

1.1 仪器与试剂

仪器:Agilent 7820A型高效气相色谱仪,美国安捷伦科技有限公司; JEA3002千分之一电子天平,上海浦春计量仪器有限公司;DF-101T型集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;DP-S10高效液相四联泵,欧世盛(北京)科技有限公司;2XZ-1型旋片式真空泵循环水式多用真空泵,浙江黄岩天龙真空泵厂。

试剂:庚醛,≥98.0%,江苏润丰合成科技有限公司;苯胺,≥99.5%,山东闻韶化工有限公司;甲酸,≥98%,上海晨易生物科技有限公司;乙酸,≥99.0%,山东新时化工有限公司;丙酸,≥98%,上海吉至生化科技有限公司;氯化锌,≥98.0%,上海吉至生化科技有限公司;氯化铁,≥97.0%,南京化学试剂股份有限公司。

1.2 反应原理

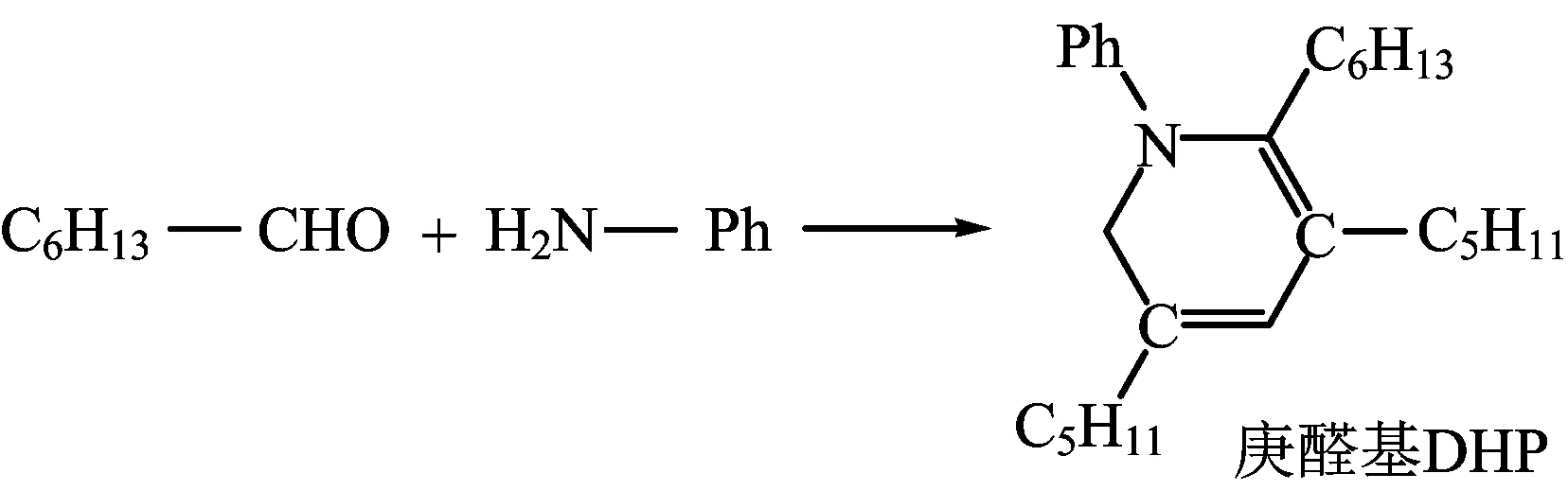

庚醛自缩合生成二烯醛,再与苯胺缩合反应得到对应的席夫碱,生成的二烯基席夫碱在酸的催化下分子内聚合得到庚醛基DHP。反应原理见图1。

图1 庚醛基DHP的合成路线

1.3 实验步骤

在1 000 mL的四口烧瓶中,投入庚醛、苯胺质量0.18倍的催化剂,开启搅拌,缓慢滴加苯胺进行反应;滴加完毕后,再保温一段时间,得到庚醛基DHP粗品。将粗品水洗分层分离出有机相,再将有机相减压蒸馏回收庚醛,得到庚醛基DHP。

2 结果与讨论

2.1 庚醛基DHP粗品的制备

2.1.1苯胺滴加时间对反应的影响

将118.76 g庚醛、3.47 g乙酸加入烧瓶中搅拌均匀,在20~30 ℃下,将19.08 g苯胺在一定的时间内加入体系反应,加完后保温3 h。改变苯胺滴加时间为2、4、6、8、10、12、14 h进行实验,探索苯胺滴加时间对反应产物的影响,得到实验结果见表1。

表1 苯胺滴加时间对反应的影响

从表1可以看出,保持其他条件不变的情况下,调整苯胺滴加时间,随着滴加时间的延长,庚醛基DHP主成分含量不断增加,当滴加时间达到6 h后,庚醛基DHP主成分含量达到最高,再延长滴加时间,产品含量呈现下降趋势,因此滴加时间6 h为最佳。

2.1.2苯胺滴加温度对反应的影响

将118.76 g庚醛、3.47 g乙酸加入烧瓶中搅拌均匀,在一定温度下,将19.08 g苯胺6 h加入体系反应,加完后保温3 h。分别调整苯胺滴加温度进行实验,考察苯胺滴加温度对反应产物的影响,实验结果如表2所示。

表2 苯胺滴加温度对反应的影响

从表2可以看出,保持其他条件不变的情况下,调整苯胺滴加温度,随着滴加温度的提高,庚醛基DHP中主成分含量不断增加,当滴加温度达到30~35 ℃后,主产物含量达到最高,再提高滴加温度产品含量反而下降,外观也开始发红。这是由于温度超过40 ℃后,反应活性虽然提高,但是同样使得副产物两分子庚醛苯胺缩合物的含量提高,从而造成主产品三分子庚醛苯胺缩合物含量的降低。所以苯胺滴加温度为30~35 ℃时为最佳。

2.1.3保温时间对反应的影响

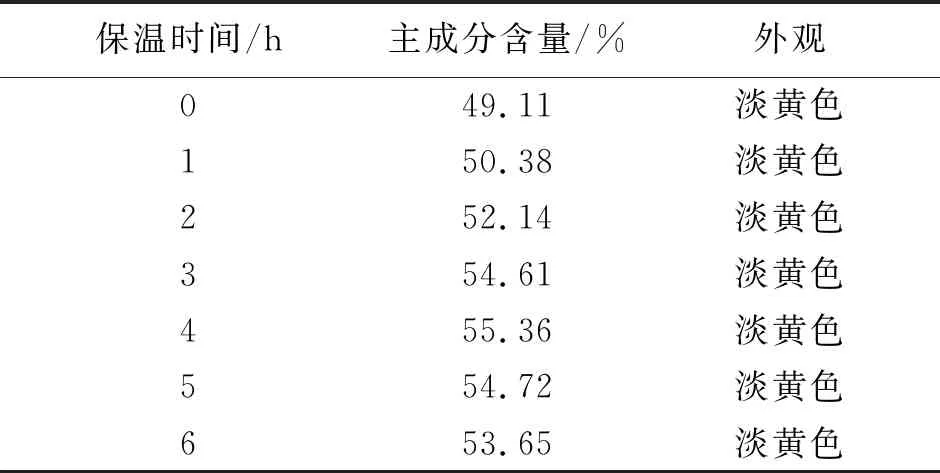

将118.76 g庚醛、3.47 g乙酸加入烧瓶中搅拌均匀,在30~35 ℃下,将19.08 g苯胺6 h加入体系反应,加完后保温一定时间。分别调整保温时间进行实验,考察保温时间对反应产物的影响。实验结果如表3所示。

表3 保温时间对反应的影响

从表3可以看出,保持其他条件不变的情况下,调整保温时间,随着保温时间的延长,庚醛基DHP主成分含量不断增加,当保温时间达到4 h后,庚醛基DHP主成分含量达到最高,再延长保温时间产品含量反而下降,因此将保温时间定为4 h。

2.1.4不同催化剂对反应的影响

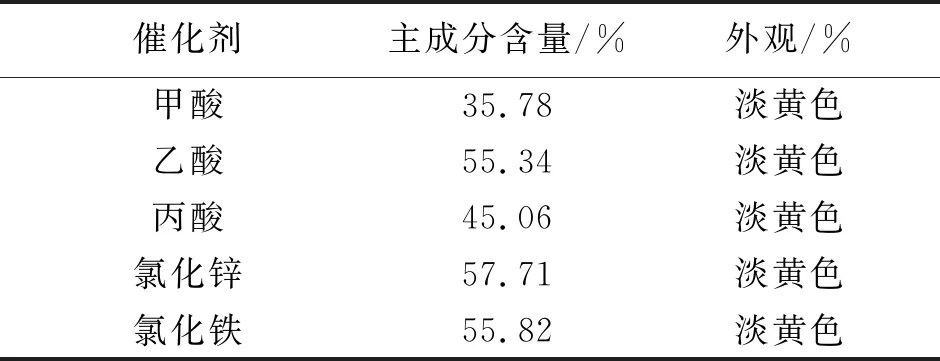

将118.76 g庚醛、3.47 g催化剂加入烧瓶中搅拌均匀,在30~35 ℃下,将19.08 g苯胺6 h加入体系反应,加完保温4 h。改变催化剂的种类,选用甲酸、乙酸、丙酸、氯化锌、氯化铁这5种催化剂进行试验,考察对反应产物的影响,实验结果见表4。

表4 不同催化剂对反应的影响

从表4可以看出,在保持其他条件不变的情况下,使用不同催化剂进行实验,使用路易斯酸为催化剂时,庚醛基DHP主反应进行程度、主产品选择性均较之使用有机酸要高,尤其是使用氯化锌作为催化剂时主产品含量最高。

2.1.5不同物质的量比对反应的影响

将一定量的庚醛、3.47 g氯化锌加入烧瓶中搅拌均匀,在30~35 ℃下,将19.08 g苯胺6 h加入体系反应,加完后保温4 h。分别调整庚醛与苯胺物质的量比进行实验,考察物质的量比对反应产物的影响。实验结果如表5所示。

从表5可以看出,保持其他条件不变的情况下,当物质的量比为4.5∶1时,主成分含量最高,且剩余未反应庚醛含量也较高,这表明此时主成分的反应选择性最高。随着庚醛配比的减少,主成分含量降低,且剩余未反应庚醛含量也随着降低,这表明随着庚醛用量的减少,主产物的反应选择性大幅下降。当继续增加庚醛物质的量比时,剩余庚醛含量增加,副产物烯醛含量增加,主成分含量降低,这表明继续增加庚醛反应浓度对主反应的选择性已不再提高。因此,将反应配比定为4.5∶1为最佳。

表5 不同物质的量比对反应的影响

2.2 庚醛基DHP粗品的精制

将108 g庚醛、3.47 g氯化锌加入烧瓶中搅拌均匀,在30~35 ℃下,将19.08 g苯胺6 h加入体系反应,加完后保温4 h,水洗至pH值接近中性,得到庚醛基DHP粗品。

由于粗品中含有过量的未反应完的庚醛,因此在120~125 ℃的条件下,油泵减压至真空回收庚醛,减压除去残留庚醛后,产品主含量达到74%以上,得到气味小、纯度高的产品庚醛基DHP。

2.3 硫化曲线

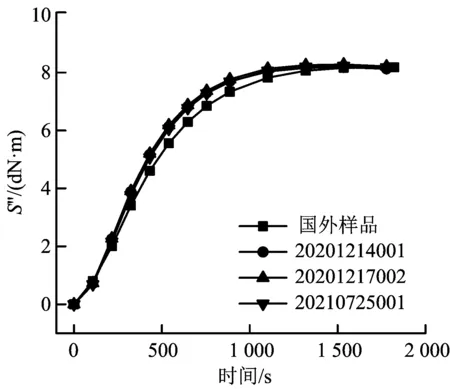

本工艺庚醛基DHP产品与国外同品硫化曲线对比如图2所示。

图2 硫化曲线对比图

由硫化曲线表明,本工艺产庚醛基DHP与国外同品硫化性能基本一致,其不同之处为:本工艺产品硫化速率较国外同品略快,这是由于本工艺产品其主成分含量高于国外同品。因此,硫化曲线表明,本工艺产品完全可以替代国外同品,且由于主含量的提高,其用量可较国外同品相应减少,从而进一步降低客户生产成本。

3 结论

经过对原料配比、催化剂种类、反应温度、滴加时间等进行了反复实验探索,最终找到了最优的工艺条件是:n(庚醛)∶n(苯胺)=4.5∶1,最佳催化剂为氯化锌,苯胺最佳滴加时间6 h,最佳反应及保温温度为30~35 ℃,最佳保温时间为4 h。

本工艺开发出乳胶丝专用醛胺类促进剂庚醛基DHP的合成技术,其产品外观好、气味小,含量≥74%,客户试用认证优于国外同产品。该工艺填补了国内该产品的合成技术空白,打破了国外技术壁垒,且回收庚醛通过蒸馏后可重复使用,具备较高的经济和社会效益。