PTT短纤维工艺改进研究

2022-04-20闻秀银

闻秀银,路 广,严 岩

(中国石化仪征化纤有限责任公司,江苏仪征 211900)

PTT是由对苯二甲酸(PTA)和1,3丙二醇(PDO)缩聚而成。由于PDO的引入,使得纤维结构上有了一个亚甲基-CH2-,从而纤维呈螺旋状,这就是PTT纤维具有弹性的原因[1]。PTT纤维性能优异,兼有涤纶、锦纶、腈纶的特性,不仅防污性能好,还具有易于染色、手感柔软、富有弹性、色牢度好、耐紫外线、耐臭氧、吸水率低、干爽、挺括的特性[2]。与弹性纤维氨纶相比更易于加工,非常适合纺织服装面料。

但PTT短纤维伸长较大、强度较低、弹性好,给后道纺纱带来较大困难,如果卷曲性能过好或过差同样不利于纺纱。通常纤维的断裂伸长率25%~50%,强度>3.5 cN/dtex,卷曲数11~13个/25mm,卷曲度10%~12%,纺纱性能佳[3]。

洛阳石化的吕初旭曾对PTT短纤维的生产工艺进行研究,但对纤维的性能指标只字未提[4];天津分公司的白燕芳也曾进行过PTT短纤维工业化的生产工艺探讨,研制的PTT短纤维的强度3.41 cN/dtex,伸长61.2%,卷曲数13.7个/25 mm,卷曲度13.5%,180 ℃干热收缩率0.2%[5],存在断裂伸长大,断裂强度低等一系列问题。仪化公司前期研发的1.56 dtex×38 mm规格的PTT纤维所纺制的纱线具有柔软、白度高、弹性好等诸多优点,同时也存在断裂伸长大、断裂强度相对较低、卷曲性能过好等问题给纺纱带来困扰。

本文将通过调节前、后道纺丝和牵伸工艺的方式对PTT短纤维的生产技术进行深入研究,对PTT短纤维的性能进一步优化,使其有利于后道用户纺纱生产。

1 试 验

1.1 原料

PTT切片:美景荣公司生产,大有光。试验所用切片主要性能见表1。

表1 PTT切片物理性能指标

1.2 仪器及设备

线密度仪,VIBROMAT M型,上海新纤仪器有限公司;纤维卷曲弹性仪,XCP-1A型,上海新纤仪器有限公司;纤维强伸度仪,XQ-1A型,上海新纤仪器有限公司;单纤维热收缩仪,YG365A型,温州际高检测仪器有限公司;纤维比电阻仪,YG321D型,常州市华纺纺织仪器有限公司;干燥设备,BT-100型干燥转鼓,北京中丽制机工程技术有限公司;中丽纺丝机,北京中丽制机工程技术有限公司;短纤后加工试验线,郑州纺织机械有限公司。

1.3 工艺流程

切片干燥→单螺杆挤出机→纺丝箱体→冷却→卷绕→络筒→集束→牵伸→紧张热定型→卷曲机→干燥→切断→打包。

1.4 测试方法

1.4.1 线密度测试

根据国家标准GB/T 14335合成短纤维线密度试验方法对PTT短纤维的线密度进行测试。温度20 ℃,湿度65%。

1.4.2 卷曲测试

根据国家标准GB/T 14338合成短纤维卷曲性能试验方法对PTT短纤维的卷曲性能进行测试。夹持距离20 mm,轻预加张力0.002 cN/dtex,重预加张力0.075 cN/dtex。

1.4.3 强伸测试

根据国家标准GB/T 14337合成短纤维断裂强力及断裂伸长试验方法对PTT短纤维的断裂伸长率和断裂强力进行测试。预加张力0.15 cN/dtex,拉伸速度10 mm/min。

1.4.4 干热收缩测试

根据纺织行业标准FZ 50004涤纶短纤维干热收缩率试验方法对PTT短纤维的干热收缩率进行测试。预加张力0.075 cN/dtex,热处理温度 160 ℃,热处理时间30 min,热处理后平衡时间30 min。

1.4.5 比电阻测试

根据国家标准GB/T 14342合成短纤维比电阻试验方法对PTT短纤维的比电阻进行测试。测量在一定的形状(6 cm×4 cm×2 cm),具有一定密度的纤维的电阻值,再根据纤维的填充度换算成比电阻。温度25 ℃,相对湿度25%,填充度0.23。

2 结果与讨论

2.1 喷丝板选择

聚合物熔体在喷丝孔中的流变行为对纺丝熔体的流动稳定性极为重要。熔纺过程中,喷丝孔的孔径选择对PTT细旦丝的可纺性影响很大,孔径过小,孔道中熔体弹性雷诺数加大,发生弹性湍流;孔径过大,喷丝头拉伸比增加,出现纺丝内聚能破裂。同时,对于结晶快、特性黏度高的PTT聚酯,喷丝孔长径比L/D应尽量大,减少熔体出孔口的胀大现象,利于提高单丝的圆整度[6]。微孔半径和长径比对熔体出孔的影响见表2。

表2 微孔半径和长径比对熔体出孔的影响

从表2看喷丝板规格可以选为:微孔直径0.25 mm、长度0.75 mm或者微孔直径0.28 mm、长度1.12 mm。

2.2 螺杆温度控制

对纺丝而言,尽量减少熔体在挤出机中的停留时间以减少黏度降的同时,保证熔体的流动性和黏度,从而达到合理的黏流状态非常重要。PTT切片熔点为226 ℃,理想的熔融温度应介于248~260 ℃之间。根据生产经验,对于单螺杆挤出机而言,过低或过高的熔融温度均会导致黏度降异常升高。

熔融温度与UDY断裂伸长率/黏度降的关系见图1。

图1 熔融温度与UDY断裂伸长率/黏度降的关系

由图1可以看出,合适的熔融温度有一个特定的范围。熔融温度设定低于245 ℃时,UDY断裂伸长率大幅下降,熔体非牛顿性增强,表现出更多的黏弹性,UDY破裂丝增多,难以纺丝;同时可以观察到熔融温度较低的情况下,UDY黏度降不降反升,这是因为低温工艺下,切片熔程长,螺杆扭矩大,切片在挤出机腔体内受螺杆的剪切作用力更强,反而导致切片的进一步超剪切降解[7]。熔融温度大于260 ℃ 时,UDY断裂伸长率小幅度下降,黏度降大幅提高,可认为260 ℃的熔融温度达到了熔体的稳定极限,进一步提升工艺温度不仅无法提高UDY的牵伸性能,还会导致聚合物快速降解,使纤维发黄,限制其使用范围。

由此可见,合理的熔融温度应在255 ℃附近。另外,纺丝箱体和输送管道温度应尽量接近该温度,使熔体在输送过程中达到稳定的状态。

2.3 冷却成型工艺控制

为达到降低UDY结晶度与取向度,同时降低弹性纤维在纺丝通道中收缩的目的,在设定侧吹风工艺时,应较PET侧吹风温更低一些,通过快速冷却来降低UDY整体取向度与结晶度。

侧吹风温与UDY结晶度/线密度关系见图2。

图2 侧吹风温与UDY结晶度/线密度的关系

由图2可以看出,侧吹风温越低,UDY的结晶度越低,线密度缩小程度越小。可以认为持续降低侧吹风温有利于提高UDY的可牵伸性能。同时也可看出,侧吹风温降低至18 ℃以下时,UDY的结晶度降低与线密度缩小程度明显放缓,出于节能降耗和生产成本考虑,侧吹风温选择18 ℃左右。

2.4 UDY平衡时间控制

PTT作为弹性纤维,其UDY在形成过程中即具有一定的结晶和取向度,在未经后加工处理的前提下,纤维内部大分子含有大量未定型的弹性势能。通过平衡来消除这部分弹性势能,不仅有利于提高UDY的牵伸性能,也有利于维持不同批次成品纤维的尺寸均一。经过实验验证,PTT原丝完全平衡约需5天时间,但实际上其尺寸变化在平衡初期短时间内即达稳定。因此,调节平衡时间的长短对于改善成品丝性能很有必要,平衡时间过短会导致同一桶原丝头尾之间性能有差异;平衡时间过长则会影响生产排桶方案,降低生产效率。平衡时间对PTT原丝线密度的影响见表3。

从表3中可以看出,平衡时间12 h左右,PTT原丝的线密度已基本稳定,故平衡时间控制在12 h以内即可。同时也发现,干燥环境下与湿润环境下UDY的平衡速度不一致,湿润环境下的PTT原丝线密度在8 h左右即已基本稳定,而干燥环境下的PTT原丝12 h仍无法完全平衡。可以认为湿润的环境有利于加快PTT原丝的平衡速度,故UDY丝桶放置期间应定时向其上层部分喷洒油剂,以达到保持湿润的效果。

表3 平衡时间对PTT原丝线密度的影响

2.5 牵伸工艺控制

PTT纤维的牵伸工艺主要采用在PET牵伸工艺上进行改良的方式,其根本出发点在于提高纤维的取向度、结晶度。纤维取向度、结晶度提高后,一方面随分子链沿纤维轴向排列更加规整,纤维抵抗外力的能力增强;另一方面结晶结构将使分子间作用力增大,限制小链段的活动能力,以达到降低纤维断裂伸长率的目的。同时,PTT纤维与PET纤维本质上是不同的,其Tc远低于PET,结晶速度快;原丝即具有相当高的结晶度,相对于PET来说,其牵伸过程更倾向于纤维内部晶格的完善而不是形成;PTT纤维在牵伸过程中受热会软化而不像PET纤维那样迅速定型变硬,这就具有了多段牵伸的可能性。根据这些性质,决定采用较温和的牵伸工艺条件:比PET更低的牵伸速度;较低的牵伸/定型温度;在保证第一段牵伸倍率充足的情况下,维持第二段牵倍不变,同时将第三牵伸辊与紧张热定型之间的速比由小于1调整至大于1,充当第三段牵伸,总牵倍数达到3.25×1.05=3.41,在旧工艺3.20的基础上提高6.6%,且不缠辊、不断头,运行稳定。

3)参考1∶50 000 DLG数据库,分区域分要素对1∶250 000 DLG数据库进行更新。具体更新顺序为水系、道路、居民地、境界。其中,道路要素采用1∶50 000缩编到1∶250 000的方式进更新,综合取舍尺度参照1∶250 000本底数据;水系采用直接更新本底数据属性的方式进行更新,对新增和变化的图形和属性同时进行更新;居民地更新依据GB/T 12343.1—2008 《国家基本比例尺地图编绘规范 第2部分:1∶250 000地形图编绘规范》进行图形和属性的更新;境界数据更新直接使用1∶50 000数据,不进行图形综合,以路为界和以河为界的作协调处理。

短纤的卷曲性能和卷曲风格是影响纤维成纱质量的重要参数,一般认为纤维卷曲度为(13±2.5)%,卷曲数为(11±2.5)个/25 mm附近适宜成纱。短纤的二维卷曲由卷曲机带来,而影响卷曲机运行的因素有很多,从原丝质量到卷曲工艺都对成纤卷曲性能有一定的影响。PTT纤维柔软而有弹性,其模量大幅低于PET纤维,经卷曲机后纤维卷曲细密,卷曲数往往高于预期。根据前期实验,为得到合适的卷曲性能,卷曲工艺需进行以下调整:

(1) 降低牵伸浴槽温度,由46 ℃降低到43 ℃,减少毛丝现象。

(2) 降低第三牵伸辊温度,由165 ℃降低到160 ℃,减少毛丝和缠辊,提高纤维强度。

(3) 降低紧张热定型温度,由170 ℃降低到165 ℃,防止过高的温度引起纤维内大分子的降解从而降低纤维强度。

(4) 关闭卷曲预热箱,蒸汽加热将会软化丝束并降低纤维模量,同时蒸汽带来的水分还对纤维有进一步的塑化作用,这都是减少纤维卷曲度时应尽量避免的。

(5) 降低卷曲机背压,由0.25 MPa降低到0.10 MPa,减少毛丝卷曲箱内卷曲辊与卷曲刀对丝束的作用力。

(6) 提高第三牵伸辊与紧张热定型之间的速比,由0.96提高至1.05,充当第三段牵伸,进一步提高纤维强度、降低断裂伸长率。

最后经过实验调整,确定的牵伸工艺参数见表4。

表4 牵伸工艺参数表

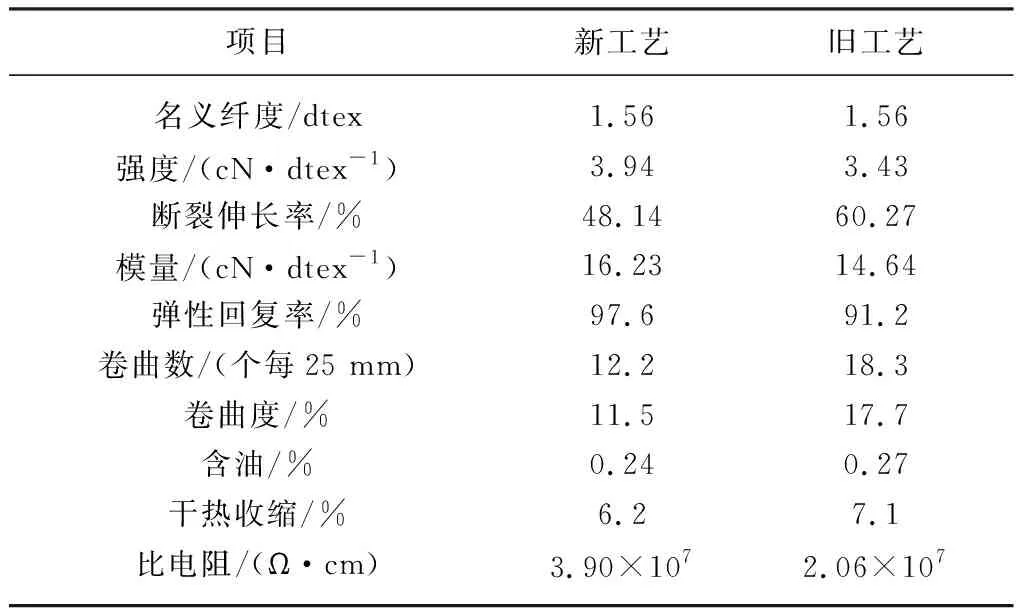

生产工艺改进后,新工艺与旧工艺下PTT短纤性能指标对比见表5。

表5 PTT短纤性能指标对比

调整生产工艺后的生产运行过程顺利,所得1.56 dtex×38 mm规格圆形PTT纤维各项性能指标优良。新工艺所得成品丝的强度、模量、弹性回复率指标分别较旧工艺提高了15%、11%、7%;成品丝的断裂伸长率、卷曲数、卷曲度、干热收缩率分别较旧工艺降低了20%、33%、35%、13%。

3 结 论

通过选用喷丝板的微孔直径为0.25 mm,长度为0.75 mm或者微孔直径为0.28 mm,长度为1.12 mm,螺杆温度控制为255 ℃,侧吹风温为 18 ℃ 左右,UDY平衡时间为12 h,降低第三牵伸辊温度至160 ℃,降低紧张热定型温度至165 ℃,降低卷曲预热箱温度从100 ℃至常温,降低卷曲机背压至0.10 MPa,提高总牵倍至3.25,提高第三牵伸辊-紧张热定型速比至1.05,经过以上工艺的控制和改进,生产运行稳定,成品丝各项物理性能指标良好,能够满足后道用户纺纱需求。由此可见,此次工艺改进能够有效地提高产品质量,降低生产成本。