仓储罐区油品装车油气回收工艺探讨

2022-04-20颜夕仁

颜夕仁

(扬州恒基达鑫国际化工仓储有限公司,江苏扬州 211900)

仓储罐区(国民经济行业分类(GBT 4754—2017)G5941油气仓储[1])油品在储存、收发油过程中,受温度、气压、储罐气液相体积变化等因素的影响,部分挥发性组分排入大气,不仅造成油品的耗损,而且导致了一定的环境污染,同时还存在严重的火灾隐患。仓储罐区挥发性有机物(VOCs)排放执行《储油库大气污染物排放标准》(GB 20950—2020),规定油气处理装置排放限值为25 g/m3,同时根据《大气污染物综合排放标准》(GB 16297—1996)、《排污许可证申请与核发技术规范 储油库、加油站》(HJ 1118—2020),规定企业边界非甲烷总烃(NMHC)平均浓度限值为4 mg/m3[2]。随着国家对石油化工企业VOCs排放要求日趋严格,强制性规定仓储罐区油品在储存、收发油过程必须设置油气回收系统,对储罐和装卸车、船等储运设施挥发的油气进行回收利用,防止大气污染。

按照最新安全、环保要求,储存甲B、乙A类油品应选用金属浮舱式的浮顶或内浮顶储罐[3],需对排放气体进行收集治理的储罐应设置氮气密封系统[4],推进储油库油气回收治理,汽油、航空煤油、原油以及真实蒸气压小于76.6 kPa的石脑油应采用浮顶罐储存[5],油品装车发油时产生的油气应密闭收集,并送入油气处理装置回收处理。油气回收技术是油品装车减少油气无组织排放的最经济、最有效方法,通过油气回收利用,对于保护环境、提高经济效益以及消除安全隐患都具有十分重要的意义。

1 油气回收原理及方法

油气回收就是将油品在储运、装卸过程中排放的油气和空气混合物,通过技术手段予以收集,将混合物中的油气分离出来,排出混合物中的空气组分,从而达到油气回收利用,降低环境污染,保护环境的目的。为达到《储油库大气污染物排放标准》(GB 20950—2020)排放限值要求,目前油品装车油气回收工艺主要有如下方法[6]:

1.1 冷凝+吸附法

冷凝时,常压油气通过深冷复叠机组多级梯度降温,油气温度处理到-75 ℃,此时油气回收率约为92%,达不到GB 20950—2020的大气污染物排放标准,冷凝后的油气必须再次进行吸附处理,从而使油气回收率>98%,尾气排放浓度<20 g/m3。

1.2 冷凝+RTO法

冷凝时,常压油气通过深冷复叠机组多级梯度降温,油气温度处理到-75 ℃,此时油气回收率约为92%,达不到GB 20950—2020的大气污染物排放标准,冷凝后的贫油气进入RTO炉,经焚烧处理,油气回收率>98%,尾气排放可达到《化学工业挥发性有机物排放标准》(DB32 3151—2016)规定的80 mg/m3的要求。

1.3 吸附法

油气回收系统一般采用活性炭作为吸附剂,油气在吸附塔内被吸附,利用干式真空泵对吸附塔内活性炭进行真空再生,再利用贫油溶剂在吸收塔内对高浓度烃蒸汽进行吸收,吸收液返回油罐,其工艺单元包括:油气收集、吸附、脱附、吸收等,油气回收率>98%,尾气排放浓度<20 g/m3。此方法工艺操作繁琐,活性炭用量较大,危废处置量大。

上述几种油气回收技术都存在各自的优缺点,对于冷凝+吸附法、吸附法,少量C4以下低沸馏分均予以回收转换为液态烃,冷凝液极易发生二次挥发,若回用,一定要按比例与成品油混合,即为回收→混合→再回收,循环往复,电力消耗较大,运营成本较高;冷凝+RTO法的少量C4以下低沸馏分大多进入RTO装置进行焚烧处理,处理效果好,但投资较大,RTO炉现场布置限制较多,运营费用较高。

2 油气回收工艺

为吸收冷凝+吸附的优点,减少C4以下低沸馏分二次挥发,降低电力消耗,满足GB 20950—2020的大气污染物排放要求,拟对仓储罐区油品装车采用冷凝+吸附+气相平衡的方法,主要做法是:将装卸车台气相回收管线与仓储罐区罐组相连,将油品装车呼气与储罐出料吸气相平衡,储罐气相空间基本保持稳定,平衡的气相无需油气回收,减少了低沸馏分二次挥发,降低了能耗,利用仓储罐区的罐组油气回收系统实施装车油气的回收,因此在装卸车台不需要单独建设油气回收装置。

2.1 工艺简介

H公司油品装车系统共有12个油品装车鹤位,采用底部发油方式。底部发油快速接头(DN100)和油气回收快速接头(DN50)采用自封式快速接头,与罐车快速连接。发油时,油品进入罐车而呼出油气,经阻火器联通到相应罐组,实现储罐-罐车的气相平衡;储罐(带内浮顶)设置氮封、阻火呼吸阀、紧急泄放装置、油气回收接口、气相平衡线,储罐的呼吸、油气回收和氮封的压力遵照《石油化工储运罐区VOCs治理项目油气连通工艺实施方案及安全措施指导意见》的示例进行设置,保持储罐油气回收装置正常运行。

2.2 工艺流程

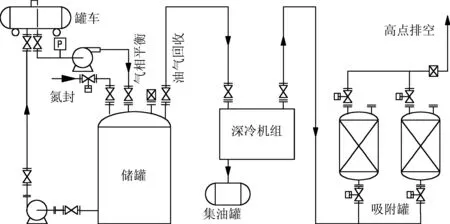

图1为汽油装车油气回收工艺图。

图1 汽油装车油气回收工艺示意图

采用底部发油、底部快接油气的方式,将油品装车呼出油气与储罐相连,建立罐车-储罐气相平衡线,在气相平衡管线上设置风泵和压力传感器。

对储罐罐顶呼出废气管道系统进行压力平衡核算,确定泄氮阀、呼吸阀的合理背压及管道的合理管径,确保油气传输管道的沿程阻力不影响泄氮阀或呼吸阀的正常排气。

储罐油气通过油气回收装置的引风机送入深冷机组,引风机由油气回收总管的压力传感器联锁,自动变频运行。油气在冷凝主机内被多级梯度降温,最终冷却至-75 ℃,冷凝析出低沸油品,至此约92%的烃类组分被分离出来。

未被冷凝处理的低浓度油气进入到吸附系统,吸附系统由两只吸附罐交替进行吸附—脱附,经过吸附系统分离出来的尾气经阻火器安全高空排放,从而使油气回收率>98%,尾气排放浓度<20 g/m3。

3 工艺分析与评估

3.1 油气输送管路

在罐车与储罐的气相平衡管路的设计中,应保证罐车油气通过平衡线正常泄放,兼顾氮封的泄氮阀、储罐呼吸阀的背压(阀后压力)处于可接受的较小值,保证泄氮阀、呼吸阀的正常启闭;为防止罐车内油气压力过大,在气相平衡管线上设置风泵和压力传感器,根据油气压力的大小自动变频运行风泵,以满足任意发油量条件下的油气气相平衡。

计算油气气相平衡线的沿程压阻,因正常操作的油气平衡管路中雷诺数远大于4 000,根据阿里特苏里公式,计算管道压阻如下:

管道阻力系数:

λ=0.11×(ε/d+68/Re)0.25

式中λ为管道阻力系数;ε为绝对粗糙度,m;d为油气管道直径,m;Re为雷诺数。

上式适用于雷诺数Re>4 000,正常操作条件下的油气管道系统中雷诺数远大于4 000。

则单位长度内管道的阻力为:

式中p为管道阻力,Pa/m;λ为管道阻力系数;d为油气管道直径,m;μ为油气平均流速,m/s;ρ为油气密度,kg/m3。

在油气管道系统中ε/d较小,基本不影响λ结果;在流量一定的情况下,管道的管径变化对管道阻力的影响非常大,因油气平衡管线较长,本工艺方案设定单位长度的管道压降小于1 Pa,设计4辆油品罐车同时装车,合计流量约200 m3/h,并以此作为罐车呼出油气量的最大流速,在此基础上进行计算,为减小气相平衡管线阻力,选择气相平衡主管线直径为DN150。

3.2 储罐气相中油气氧含量监测

储罐可能会由于罐车上层油气中混入空气,平衡到储罐罐顶气相空间,在罐顶一定区域内将形成爆炸性混合气体,增加油气燃爆风险,因此必须对罐顶气相空间设置氧含量分析仪,保持油气氧含量体积分数在6%以下[7],当氧气浓度>6%时,泄氮阀动作,储罐补充氮气,有效降低储罐气相空间油气氧含量,保证油气处理工艺安全。

3.3 “深度冷凝”+吸附

压缩机制冷采用双级复叠制冷的方法,通过四个温度场(25、4、-25、-75 ℃)进行梯度降温,最终油气温度处理到-75 ℃,使混合气体中的大部分油气直接液化回收,其油气回收率可达92%,剩余少量贫油气(主要为C4以下烃组分)进入活性炭吸附工段。

贫油气经热交换后温度升为常温,此时油气浓度约70 g/m3,进入活性炭吸附系统。维持吸附系统一直处于常温、常压状态,贫油气从吸附罐底部通过活性炭床层,避免因活性炭吸附负荷过大而导致吸附床层产生高温热,吸附后油气回收率>98%,尾气非甲烷总烃(NMHC)排放浓度<20 g/m3。

3.4 储罐油气工艺操作[4]

储罐设计压力为-0.5~2.0 kPa;采用氮封来防止储罐出现负压而从呼吸阀吸入空气,保持罐内微正压,氮封阀正常压力设定值0.2~0.5 kPa,并应避免与呼吸阀(设定值1.0~1.5 kPa)、储罐油气回收控制阀(设定值0.7~1.0 MPa)等出现压力交集,产生不必要的氮气损耗和浪费,油气在设定压力区间时引至油气回收装置处理。当氮封阀失灵不能及时关闭,造成罐内压力超过1.5 kPa时,通过呼吸阀外排。

3.5 罐车油气接口

汽车罐车按照标准采用适宜的装载方式,推广采用密封式快速接头[8]。传统的顶部浸没式装车,在罐车顶部采用锥形密封帽与罐车接触式软性连接,密封性较差,油气逸散明显,造成油气收集效率较低,因此必须对装卸车气、液管线平台改造,采用罐车底部发油、底部排气,底部发油快速接头和油气回收快速接头采用自封式快速接头,由原先接触式软性连接改为硬性连接,增强收集管线的密封性,减少挥发性有机物的排放,提高收集效率。

4 结 语

a) 采用冷凝+吸附+气相平衡的方法,将罐车、储罐的气相空间连通成一个气相系统,平衡的气相无需油气回收,减少低沸馏分二次挥发,降低了能耗,利用仓储罐区的罐组油气回收使储罐油气达标排放,工艺简单,油气回收率>98%,尾气排放浓度<20 g/m3;在装卸车台不需要单独建设油气回收装置,节省了设备投资。

b) 在罐车油气输送管路设置风泵和压力传感器,根据油气压力自动变频运行风泵,满足任意发油量条件下的油气气相平衡。

c) 罐顶气相空间设置氧含量分析仪,动态监测储罐气相空间氧含量,及时补充氮气,降低油气氧含量,保证油气处理工艺安全。

d) 底部发油和底部油气回收,采用自封式快速接头,增强收集管线的密封性,减少挥发性有机物的排放。

猜你喜欢

杂志排行

合成技术及应用的其它文章

- ●一种服用阻燃聚酯纤维及其制备方法(申请号CN202011602594.5 公开日 2021-12-17 申请人 江苏恒力化纤股份有限公司)

- ●一种可降解混杂纤维透气毡、其制备方法及干燥方法(申请号CN202110512125.2 公开日 2021-08-17 申请人 宁波霓科新材料有限公司)

- ●一种带追踪剂再生聚酯纤维的制备方法 (申请号CN202111029704.8 公开日 2022-01-28 申请人 江苏恒力化纤股份有限公司)

- ●聚酯纤维及其制备方法(申请号CN202111237264.5 公开日 2022-02-08 申请人 苏州宝丽迪材料科技股份有限公司 )

- ●一种阳离子可染阻燃高强聚酯纤维的制备方法(申请号CN202111655078.3 公开日 2022-03-15 申请人 江苏新视界先进功能纤维创新中心有限公司)

- ● 一种改性聚酯纤维丝的制备方法(申请号CN202011595373.X 公开日 2021-11-02 申请人 盐城市恒固新材料科技有限公司 )