采动巷道围岩非均匀变形特征及稳定性控制技术研究

2022-04-20张宜海蒋绍军

朱 影,张宜海,蒋绍军

(1.昆明煤炭科学研究所,云南 昆明 650200;2.云南省煤炭产业集团有限公司,云南 昆明 650032;3.云南东源镇雄煤业有限公司,云南 昭通 657200)

我国煤矿每年的巷道掘进量约为20000km,其中70%~80%的巷道都受到工作面采动应力影响,表现出底鼓严重、围岩变形大等特点,变形后的巷道围岩再生裂隙发育,若不及时进行治理,最终可能导致冒顶甚至巷道的整体失稳,采动影响下巷道围岩稳定性控制问题严重困扰着我国煤炭资源的安全高效开采[1-3]。

国内外许多学者针对采动巷道围岩变形及控制方面开展了研究[4-8]。马念杰等[9]基于深部采动巷道围岩应力环境,探讨了顶板稳定性影响因素进行了,认为支护体必须要有足够的长度和延伸性能才能保持顶板围岩稳定,并据此提出了可接长锚杆支护新技术。康红普等[10]提出了高预应力、长度较短的强力锚索支护方式,并解决了漳村煤矿受掘进和回采叠加、重复采动影响回采巷道围岩控制难题。黄炳香等[11]认为采动巷道围岩大变形破坏实质上是围岩应力超过其强度,导致围岩出现峰后变形破坏,采动巷道围岩大变形具有显著的长时流变性和围岩结构整体滑移特征。余伟健等[12]基于巷道开挖应力场和煤层回采应力场的耦合应力计算模型,对受工作面回采频繁扰动影响的巷道大变形问题进行了研究,认为反复扰动后围岩力学强度降低,致使巷道围岩由弹塑性变形过渡到松动变形是造成支护整体失效或巷道大变形关键原因。王炯等[13]分析了德通煤矿采动影响巷道破坏现象及围岩应力演化规律,提出了采动巷道协同卸压围岩稳定性控制技术。张宏伟等[14]分析了神新公司宽沟煤矿工作面超前垂直应力升高影响范围和巷道塑性区分布,提出了优化支护方案解决了该矿特厚煤层综放工作面回采巷道支护难题。徐佑林等[15]分析了仲恒煤矿“三软”煤层115-101回风巷变形破坏原因,认为上方工作面强烈采动影响是关键因素,并提出了“卸-转-固”围岩控制技术。陈晓祥等[16]研究了高平七一煤业9104工作面运输巷迎采对掘期间巷道围岩的变形规律、煤柱尺寸及相应支护参数,发现临近回采工作面对掘进工作面影响最大的阶段是相遇前方20m至后方100m。张艳丽等[17]研究了重复采动条件下急倾斜煤层回采巷道变形破坏特征,发现该条件下巷道围岩变形破坏具有非对称特点,并提出了针对性的支护方式。这些成果从不同层面阐述了采动巷道围岩变形及控制技术。

云南省地处我国西南边陲,是我国重要的煤炭生产区域。云南省镇雄矿区北部井田主采C5煤层,煤田范围大,煤层底板松软,顶板软弱破碎,巷道围岩变形严重,经常返修,尤其是受到采动影响后,有时会出现支护体失效的情况,存在较大的冒顶隐患,严重影响了综采工作面的快速推进,制约了矿井的安全高效开采。

以云南东源镇雄煤业有限公司长岭一号煤矿为工程背景,针对152106工作面轨道巷受到采动影响变形严重的问题,采用现场监测、数值模拟等研究方法,分析采动巷道围岩变形特征及塑性区演化规律,并提出针对性的围岩控制方案,为类似条件下的巷道支护提供借鉴。

1 工程背景

云南东源镇雄煤业有限公司长岭一号煤矿是云南煤炭产业集团主力矿井,位于地处云、贵、川三省交界处的镇雄县城东北部,行政区划隶属于镇雄县塘房镇管辖。矿井始建于2005年,2011年投产验收,核定生产能力60万t/a,采用平硐开拓,布置有主平硐、副平硐和回风井。

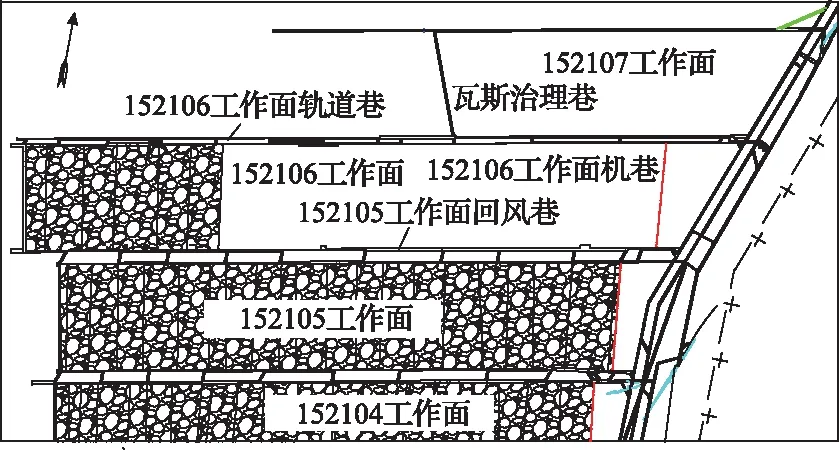

152106工作面位于一水平101采区,其北部为152107待掘工作面,南部为152105采空区,东为轨道上山,西部为边界煤柱,工作面地面标高为+1609~2025m,井下标高+1600~1618m。工作面走向长1222m,倾向长200m,采用单一走向长壁后退式综合机械化采煤法,全部垮落法管理顶板。152106工作面有三条平行巷道,分别是轨道巷、运输巷和回风巷,其中轨道巷与运输巷间距8m,运输巷与回风巷间距200m,切眼与三巷垂直布置。在回采过程中,轨道巷主要用作进风、运送材料、铺设管线设备、排水以及行人,并作为152107工作面的回风巷;运输巷主要用作运煤及瓦斯抽放;回风巷主要用作回风和行人、瓦斯抽放、排水。在轨道巷与运输巷之间,每隔100m左右布置一个联络巷,采用锚网、锚索支护,主要用作通风、避难硐室及行人。工作面平面布置如图1所示。

图1 工作面布置

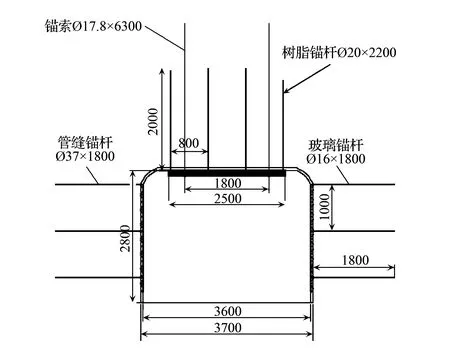

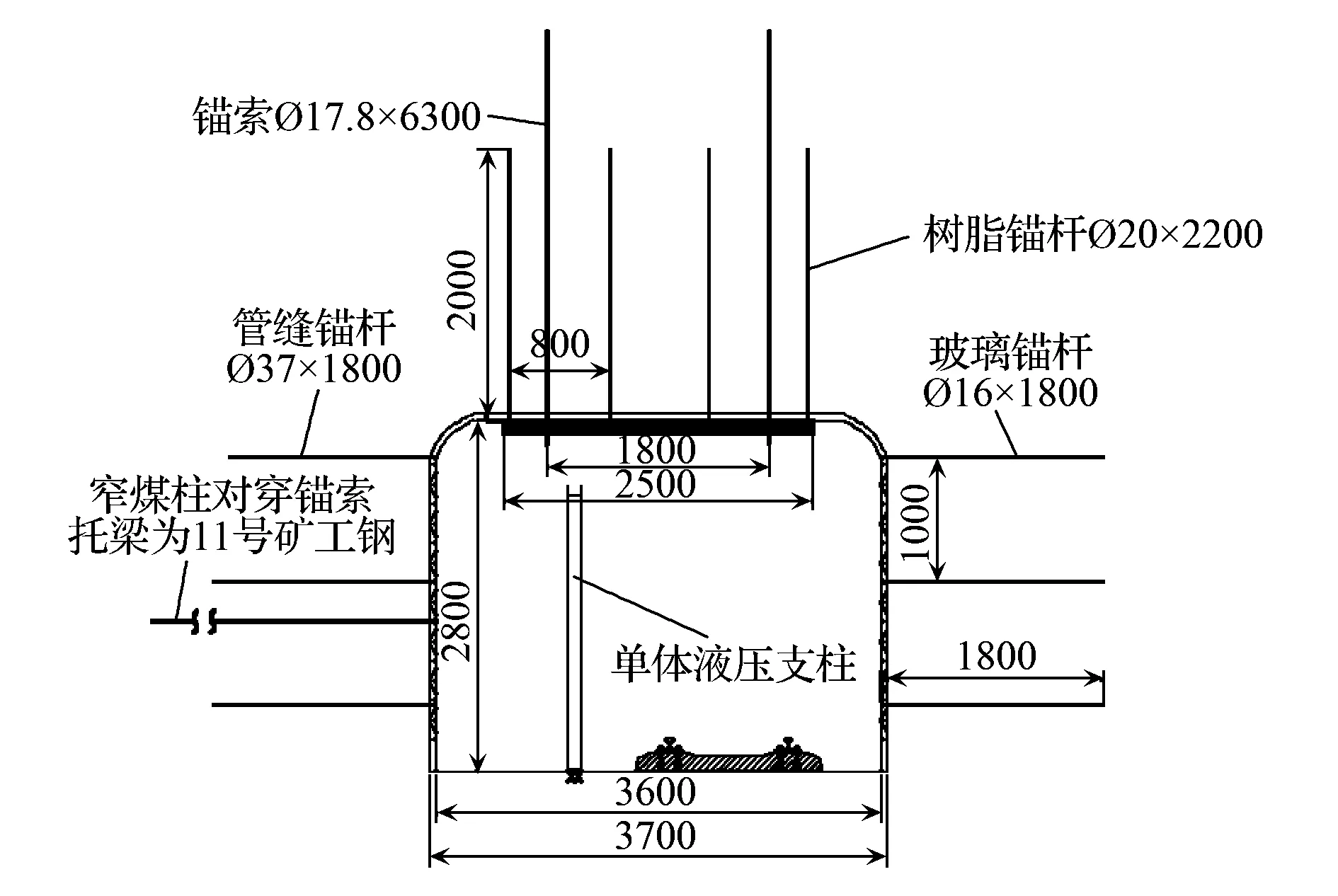

轨道巷断面净宽3.6m、净高2.8m,顶板采用钢筋树脂锚杆、锚索、锚梁、皮带(钢绳)加铁丝网进行支护,巷道帮部采用管缝锚杆、玻璃锚杆加铁丝网进行支护。巷道支护断面图如图2所示。

图2 轨道巷支护断面(mm)

152106工作面开采C5b煤层,煤层呈近水平产状,煤层倾角2°~6°,煤层比较稳定、厚度变化不大,煤层平均厚度为2.1m,主要由亮型煤、半亮型煤、暗淡型煤组成,坚固性系数2~3。C5b煤层顶板岩石层理较好,其直接顶为2.8m厚浅灰色粉砂质泥岩,其上为0.5m厚的C5a煤层,C5a煤层主要由半亮型煤、暗淡型煤组成,煤层不稳定。直接底为1.7m厚浅灰色的泥质粉砂岩,下为0.8m厚的C6a煤层,中部由亮型煤组成,顶部由半亮型煤组成,无夹矸。基本底为厚度2m层状浅灰色粉砂质泥岩。煤层顶底板综合柱状如图3所示。

图3 煤层顶底板岩层综合柱状

2 采动巷道围岩非均匀变形特征

152106工作面轨道巷与运输巷之间留设有宽度为8m的煤柱,在152106工作面回采过程中,该巷道得以保留并作为下一工作面的回风巷,因此,轨道巷受到采动应力作用时间更长,其变形也更为严重,尤其是在工作面后方需要频繁进行扩帮、卧底才能满足生产需要。轨道巷原岩应力和采动应力作用下,其围岩破坏区域多为不规则形态,围岩破坏深度、产生的变形量均不相同,表现出非均匀变形特征,具体主要表现为:

苏伊士船舶经海盗高发区,海盗险通常为0.125~0.2%船舶造价[3],取0.15%。海盗高发区雇佣武装保安,据航运公司统计,护航7 d,武装保安费平均3万美元。

1)两帮收敛严重。在工作面前方,距离工作面越近收敛量越大,并且工作面后方收敛量大于前方,煤柱侧变形量大于煤壁侧,两帮上部变形量大于下部,煤柱侧表现尤为显著,在工作面后方测得巷道最小宽度2.33m(设计净宽3.6m)。

2)顶板整体下沉量大,底鼓剧烈。顶板呈整体下沉状态,喷浆体有开裂情况,存在较大的冒顶隐患。工作面后方巷道底鼓剧烈,最大底鼓量达700mm,并且煤柱侧底鼓量大于煤壁侧。

3)大量锚杆、索失效破坏。位于工作面后方的巷道围岩产生强烈变形的同时还伴随有巨大的膨胀压力,部分锚杆、锚索因无法抗拒和适应围岩的变形而失效破坏。同时,还发现存在部分锚杆托盘、锚索托梁没有紧贴岩面,锚杆、锚索的间排距不一致等施工质量方面的问题。

3 采动巷道围岩非均匀变形监测

3.1 测点布置

监测轨道巷围岩变形,有助于进一步明晰巷道围岩变形特征,判断锚杆、锚索支护效果,并为锚杆(索)支护参数优化提供依据。

在152106工作面回采过程中,轨道巷需要频繁进行扩帮、挖底等,表面位移监测数据采集困难,因此利用多点位移计分别监测轨道巷顶板、两帮深部位移。由于顶板锚网索支护中锚杆长度为2.2m,锚索长度为6.3m,顶板多点位移计基点深度分别取2m和6m,帮部多点位移计基点深度分别取1m、2m、3m和4m。

3.2 观测结果分析

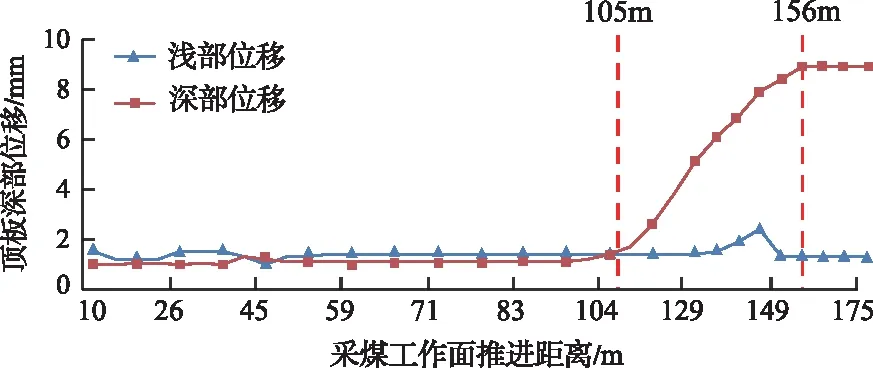

轨道巷顶板及两帮位移,如图4、图5所示。由图4可知,在工作面推进至该测站前,顶板深部和浅部位移几乎没有变化,当工作面推过该测点,即测点位于工作面后方时,随着工作面的推进,由于顶板出现离层,并且其位置大于2m,造成深部位移急剧增大,而浅部位移则变化不大。当工作面推进156m,即测点位于工作面后方51m时,深部位移达到最大值并不再增加。

图4 顶板位移曲线

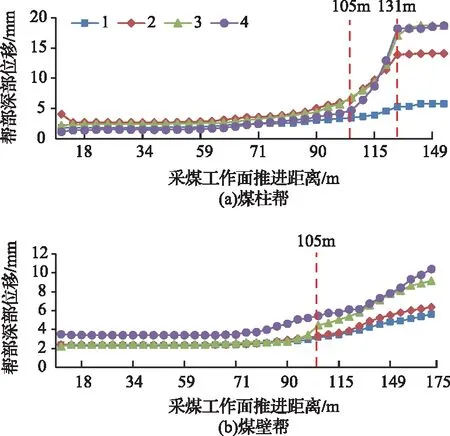

图5 两帮位移曲线

由图5可知,当工作面距离测点约20m时,两帮不同深度的围岩位移略有增大,并且煤柱帮位移量大于煤壁帮。由于受到煤柱帮围岩碎涨作用影响,造成深度为2m、3m和4m处的位移略大于1m处的位移,当工作面推过该测点,即测点位于工作面后方时,深度为2m、3m和4m处的位移急剧增大,在工作面推进131m,即测点位于工作面后方26m时,深度为2m、3m和4m处的位移几乎不再变化,而1m处的位移随着工作面推进略有增加。

煤壁帮深度为4m处的位移量略大,当工作面推进105m,即测点位于工作面后方时,煤壁帮不同深度的位移均逐渐增大,深度为3m和4m处的位移增加的速率明显大于深度为1m和2m处的位移,并且随着工作面的推进不同深度的位移均持续增大。

4 采动巷道围岩非均匀变形数值模拟分析

4.1 模型建立

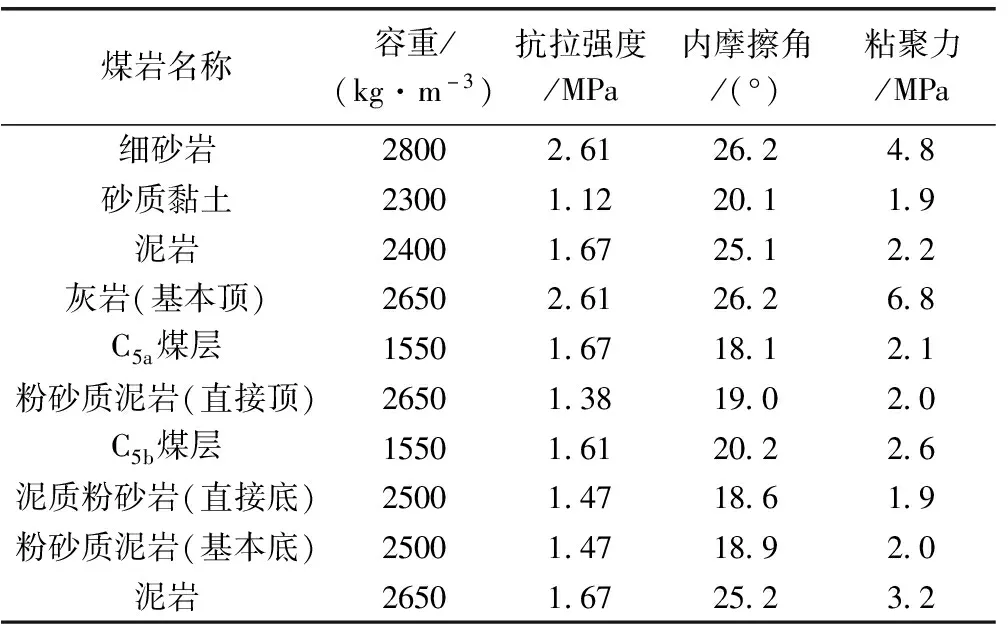

采用数值模拟方法分析采动影响下,轨道巷围岩应力特征。以长岭一号煤矿为工程背景,采用FLAC3D数值模拟软件建立尺寸长×宽×高为400m×400m×150m的数值计算模型。煤层埋深取375m,竖直方向施加载荷为5MPa,侧压系数取1.3,并施加0.025MPa的应力梯度,采用Mohr-Coulomb强度准则,巷道开挖部分采用零单元模拟。本数值计算模型共划分1280000个网格,各岩层物理力学参数见表1。

表1 煤岩物理力学参数

模拟152106工作面开挖时,沿y方向前后两侧各留宽度为100m煤柱,沿x方向在右侧保留宽度为100m的煤柱。在152106工作面开挖150m后,沿轨道巷轴向提取工作面前、后各100m范围内的应力、最大主应力和最小主应力,并计算最大主应力和最小主应力的比值。

大量研究成果[18-22]表明,巷道围岩变形破坏是围岩塑性区形成与发展的结果,塑性区的形态、范围决定了巷道破坏的模式和程度。为分析采动影响下巷道围岩塑性区形态特征,采用FLAC3D数值模拟软件建立尺寸长×宽×厚为60m×60m×1m的数值计算模型。模型底部为固定边界,顶部和四周施加工作面开挖结束后,沿巷道轴向提取的应力。

4.2 数值模拟结果分析

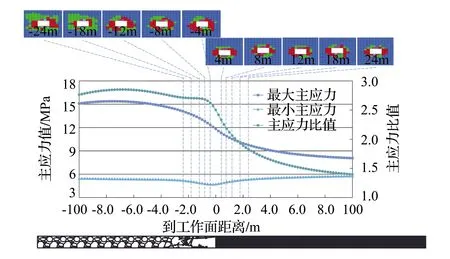

152106工作面开挖后,轨道巷轴向主应力及不同位置处塑性区特征,如图6所示。由图6可知,随着到工作面距离的增加,工作面前方最大主应力逐渐减小,在距离工作面100m处减小至8.06MPa,工作面后方最大主应力则逐渐增大,达到最大值15.38MPa后,略有减小,工作面后方100m处最大主应力为15.10MPa。整体上,工作面前后方各100m范围内最小主应力变化幅度较小,工作面后方4m处最小主应力最小,为4.70MPa,然后随着到工作面距离的增加,工作面前方最小主应力缓慢增大,在距离为100m处达到5.78MPa,工作面后方最小主应力约为5.47MPa。由于最小主应力变化幅度较小,主应力比值变化趋势接近于最大主应力,即随着到工作面距离的增加,工作面前方主应力比值逐渐减小,在距离工作面100m处主应力比值为1.40;工作面后方主应力比值缓慢增大到2.85后,略有减小,并且工作面后方主应力比值均大于2.5,而工作面前方主应力比值均小于2.5。

图6 采动巷道围岩应力及塑性区特征

在采动影响下,工作面前方轨道巷围岩塑性区形态基本一致,近似呈椭圆形分布,顶板和底板塑性区最大深度分别为1.2m和1.7m,帮部塑性区最大深度约2m。在工作面后方,随着到工作面距离的增加,轨道巷围岩塑性区深度逐渐增大,但其形态特征仍近似呈椭圆形分布。帮部塑性区深度从距离为4m处的6m扩大至24m处的8m;距离为4m处顶板塑性区深度为1.9m,而在距离为18m和24m处塑性区深度分别为2.6m和3.0m,已经超过了锚杆锚固范围,这也是造成顶板产生离层的主要原因。

对比可知,在采动影响下,工作面前方塑性区范围小于工作面后方。结合前文巷道围岩位移监测结果,工作面前方围岩位移量小于后方,可以得出,巷道围岩位移量与巷道围岩塑性区范围具有一致性。

5 采动巷道非均匀变形控制技术

为了控制采动巷道非均匀变形,对轨道巷进行补强支护,具体方式如下:

1)顶板补打锚索。锚索规格为∅17.8mm×6300mm,托梁为长度2500mm的11号矿工钢,间排距为1800mm×1500mm,每排2根锚索,每根锚索使用6卷树脂药卷。

2)煤柱帮补打对穿锚索。锚索直径为17.8mm,长度根据变形情况进行调整,托梁为长度2500mm的11号矿工钢,还可以与12mm×400mm×400mm钢板配合使用。煤壁帮补打玻璃锚杆,玻璃锚杆规格为∅16mm×1800mm,每根锚杆使用2卷树脂药卷。

3)打设单体液压支柱。在确保轨道满足正常使用的前提下,顺巷道方向在靠近煤柱一侧打设1排单体液压支柱,间距为1000mm,顶梁采用4000mm长π型钢梁,底梁为2根11号矿工钢,底梁两端用U型卡卡牢,π型钢梁、矿工钢底梁顺巷道方向布置;每根单体液压支柱底部配大铁鞋,柱顶配防倒链。单体液压支柱的活柱伸缩量不得低于400mm,初撑力不得小于90kN。打设单体液压支柱前应将底部虚煤清理干净,不得打设在虚煤上。单体液压支柱打设必须成排成行,柱阀朝向一致。采动巷道非均匀变形补强支护方案如图7所示。

图7 采动巷道补强支护方案(mm)

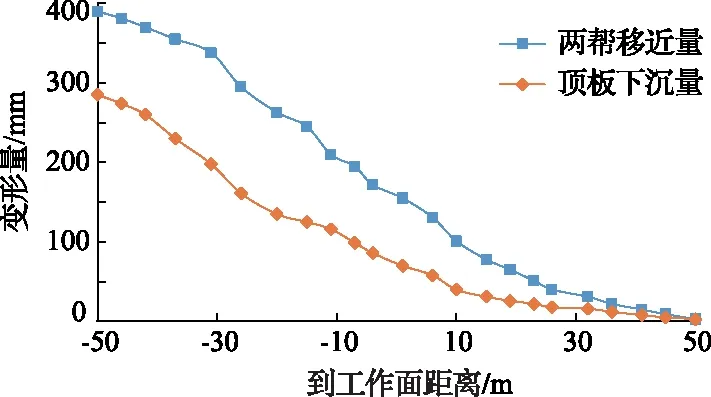

上述补强支护方案在轨道巷应用后,观测152106工作面回采期间,观测轨道巷的两帮和顶板下沉情况。监测结果如图8所示,矿压监测结果显示,在观测期内两帮移近量和顶板下沉量分别为390mm和285mm,尤其是煤柱帮变形减少了65%,巷道底鼓量260mm左右,顶板没有出现明显的下沉和离层显现,围岩变形得到有效控制。

图8 补强支护巷道围岩变形监测结果

6 结 论

1)在采动影响下,作为保留巷道的152106工作面轨道巷围岩变形呈非均匀特征。工作面前方巷道围岩变形量大于工作面后方,巷道煤柱侧变形量大于煤壁侧,顶板出现离层并且靠近煤柱侧底鼓量更大,局部可达400mm。

2)工作面前方最大主应力、主应力比值、塑性区范围均小于工作面后方,塑性区呈椭圆形分布,巷道围岩位移量与塑性区范围具有一致性。

3)采用顶板补打锚索、煤柱对穿锚索及打设单体液压支柱等补强支护措施后,在152106工作面回采期间轨道巷围岩变形显著减小,取得了较好的控制效果。