合金熔覆再制造中熔覆层厚度的优化分析

2022-04-20关生德陈刚王虎邓雪峰

关生德 陈刚 王虎 邓雪峰

摘 要:在采用合金熔覆再制造技术对杆类零件进行升级修复时,熔覆层的厚度与稀释率、热输入量等因素息息相关,实际情况中,再制造零件的防腐性能并非是随着熔覆层的厚度增加而线性增强的。本文通过对不同厚度熔覆层样件的防腐性试验,再结合熔覆过程中的焊接性能特点,给出了最适合的熔覆层厚度建议,并以基材和液体成分为变量,试验分析了不同因素下熔覆层厚度与防腐性能的关系,为批量性生产的工艺制定提供了高价值的数据依据。

关键词:熔覆厚度;防腐性;试验;数据

中图分类号:TG174.4 文献标志码:A 文章编号:1003-5168(2022)5-0049-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.05.011

Optimization Analysis of Cladding Layer Thickness in Alloy Cladding Remanufacturing

GUAN Shengde CHEN Gang WANG Hu DENG Xuefeng

(China National Energy Group Xinjiang Energy Co., Ltd,Urumqi 830000,China)

Abstract:The thickness of cladding layer is closely related to dilution rate, heat input and other factors when alloy cladding remanufacturing technology is used to upgrade and repair rod parts, the anticorrosion performance of remanufactured parts does not increase linearly with the thickness of cladding layer. Based on the Corrosion Resistance Test of samples with different thickness of cladding layer and the characteristics of welding performance in the process of cladding, the most suitable thickness of cladding layer is suggested, and the base material and liquid composition are taken as variables, the relationship between thickness of cladding layer and anticorrosion performance under different factors was analyzed, which provided high value data basis for mass production process.

Keywords: cladding thickness;corrosion resistance;test;data

0 引言

预测在未来的5至10年,资源和环境问题将成为全球面临的一项主要挑战,在此大环境下,具有绿色制造和节能减材特性的熔覆再制造技术将成为煤机行业的新选择。相对于传统的电镀表面处理工艺,采用熔覆再制造技术加工的产品,其结合力比电镀提高了5倍以上,耐腐蚀性能也至少能提高2倍,最主要的是熔覆再制造技术可以依靠熔覆层的厚度优势来弥补原零件的尺寸损耗,从而达到修旧如新的目的。随着科学技术的不断发展,熔覆技术已日渐成熟并推广使用。但熔覆技术的劣势也非常明显,就是材料成本相对于电镀要高,这将大大影响熔覆技术的工业化应用,减少材料成本的一个大方向就是减少材料的用量,即可通过减小熔覆层厚度来减少熔覆材料的投入。并且熔覆厚度越厚,其带来的热输入就越多,也会间接影响到熔覆层的稀释率。但若熔覆层太薄,熔覆层的气孔率和稀释率又很容易超标,从而影响熔覆层的耐腐蚀性能。故需要在工艺性试验阶段就通过不断地试验对比,来分析得出最合适的熔覆层厚度,让其既满足防腐性的要求和焊接的工艺性要求,又能达到成本的相对最优[1-3]。

1 耐腐性试验

1.1 试验目的

①试验同一基材、不同熔覆层厚度产品在同样水质条件下的防腐性能。

②试验不同基材、同等熔覆厚度产品在同样水质条件下的防腐性能。

③试验同一基材、同等熔覆厚度产品在不同水质条件下的防腐性能。

1.2 試验因素

基材:27 SiMn、30 CrMnSi。

厚度:0.3 mm、0.5 mm、0.7 mm、1.0 mm。

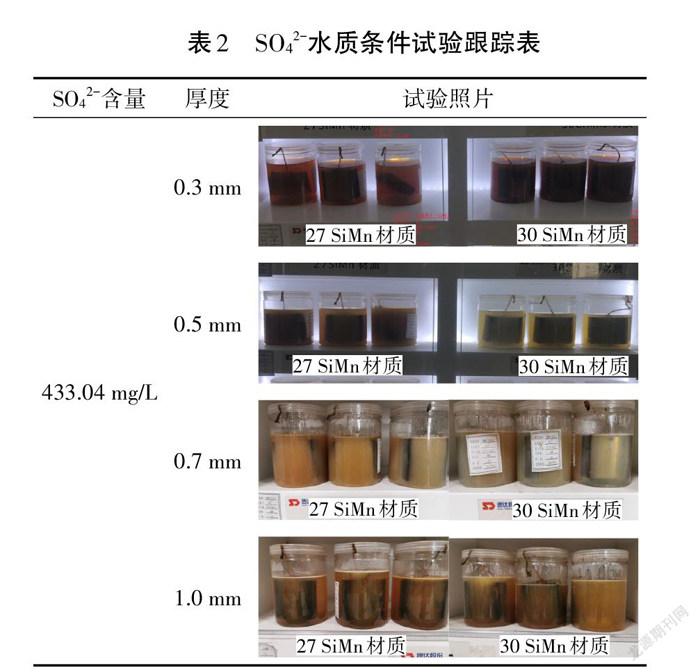

水质:Cl-含量水、SO₄2-含量水。

1.3 工艺试验

1.3.1 试验方案。将样品加工成同等大小,并放入密闭的试验瓶内,试验瓶内的液体每月更换一次,样块也每月进行一次外观显微检测和称重,试验周期为12个月。

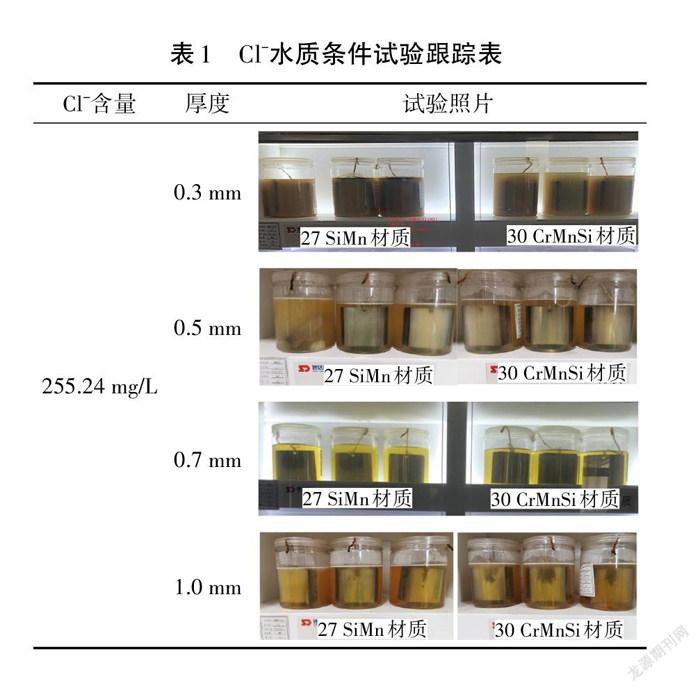

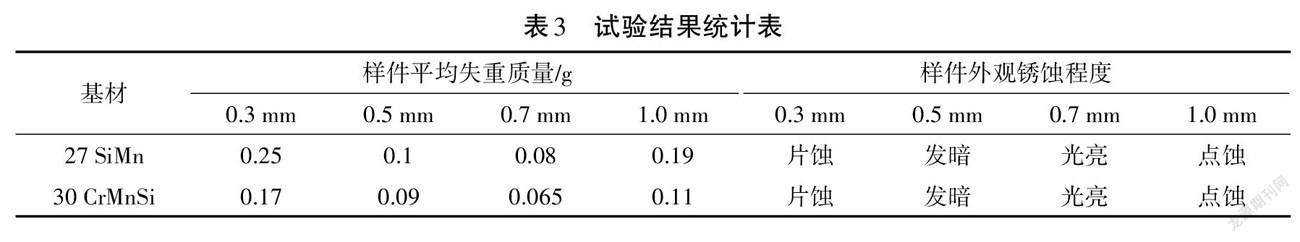

1.3.2 试验结果。通过长达1年的跟踪试验,从外观和质量两方面都得到了比较明显的对比成果。如表3所示。

通过表3可以明显看出,无论哪种基材或水样,熔覆层厚度在0.7 mm时为防腐性最佳,当厚度进一步增大到1.0 mm时,其防腐性能并非线性提高,而是下降的。

1.3.3 试验分析。通过上述的试验结果和试验中腐蚀分布状态的观察,分析有3种主要原因导致了此结果的产生。

①熔覆材料中铬的含量较高,但铬离子比较粗大,晶粒间隙较大,而Cl-很细小,它可以通过铬离子间的间隙进入基体,从而产生腐蚀,因而熔覆厚度越薄的样件就越容易腐蚀。

②熔覆防腐的基本原理是在原件母材的基体表面加上了一层防腐性能更好的合金层,这层合金层的成分决定了其防腐性能,但在熔覆过程中,由于熔池的产生,合金层底层和基体表面都会液化而相互混合,形成过渡层,这种熔合的程度称之为稀释率,它受基材成分的影响,更受热输入的影响,熔覆层越厚,熔覆时间就越长,热输入就越大。

③在试件中,很大一部分腐蚀都是从点蚀开始的,说明试件表面有肉眼不可见的细微针孔缺陷,这与熔覆过程中的气体保护息息相关,但熔池温度过高时,热气会让保护气场混乱,从而极大地降低气体保护的效果,空气逸入熔池后就会形成气孔缺陷。故而要控制熔覆过程中热量的输入,即不可一味追求熔覆层的厚度[4-6]。

2 熔覆层性能试验

笔者针对27 SiMn和30 CrMnSi两种基材分别制作了熔覆厚度为0.5 mm和0.7 mm的样件,然后对样件进行各项性能检测。

2.1 试验项目

试验包含渗透探伤检测、宏观金相试验、熔覆层腐蚀速率检测和硬度检测四方面。

2.2 渗透探伤检测

渗透探伤前,对工件探伤部位四周向外扩展25 mm范围内表面进行清理和预清洗,清除被检零件表面所有污染物。对检测部位进行渗透剂的刷涂,待到自然风干,用显像剂将缺陷处的渗透液吸附至零件表面,产生清晰可见的缺陷图像。

探伤结论:表面无裂缝分层;在一直线上未超过4个或4个以上间隙排列的缺陷,且每个缺陷之间的距离不小于2 mm;在任何一块150 mm×25 mm表面上未超过10 mm²缺陷显示;满足质量要求。

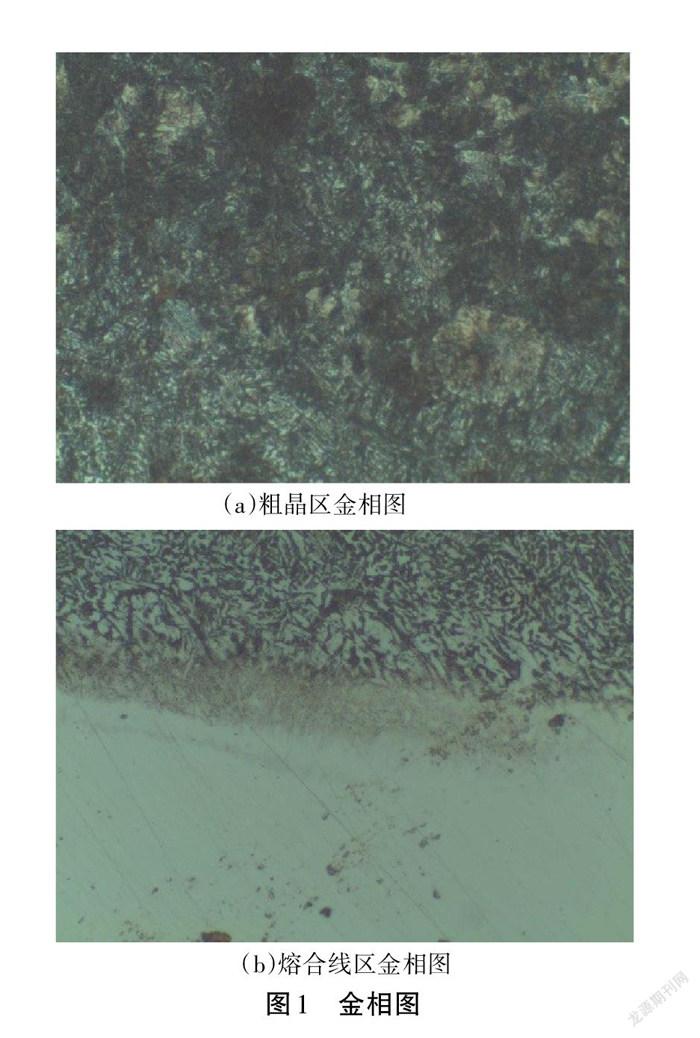

2.3 宏观金相试验

目的是判定焊材与焊肉间的组织成分是否发生变化及与基材融合部分的在组织变化,试验标准为《焊接、钎焊和粘接评定》中QW-452条。具体金相图如图1所示。

从图1可以看出,焊接热影响区小,在热影响区内晶体发生正火。焊接熔合线区结合紧密,晶粒变细。结合强度较高,满足熔材强度要求。

2.4 熔覆层腐蚀速率检测

2.4.1 试验标准。美国标准ASTM A923中C法,腐蚀溶液为5%HCl溶液,试验环境为室温下进行;样块为25 mm×25 mm×10 mm,湿抛光,达到120膜或以下。

2.4.2 盐酸测试溶液。在按照要求加入HCl和蒸馏水,调配成5%浓度的盐酸测试液。进行盐酸溶液测试的体积为20 mL/cm2乘以试样表面积。

2.4.3 试验方法。将样件浸入测试溶液里。在整个测试过程在正常室温下进行。在测试期间,用观察玻璃盖住测试容器。除了另外说明,测试期限应该为24 h。用水冲洗,用软的鬃毛刷子在自来水的冲洗下刷除腐蚀产品,然后在空气中干燥。

2.4.4 腐蚀速率计算公式。

腐蚀速率(mdd)

=重量损失(mg)/[试样面积(dm2)×时间(天数)]

=(49 062 mg-49 060.6 mg)/(0.225 dm2×1 d)

=6.22 mdd

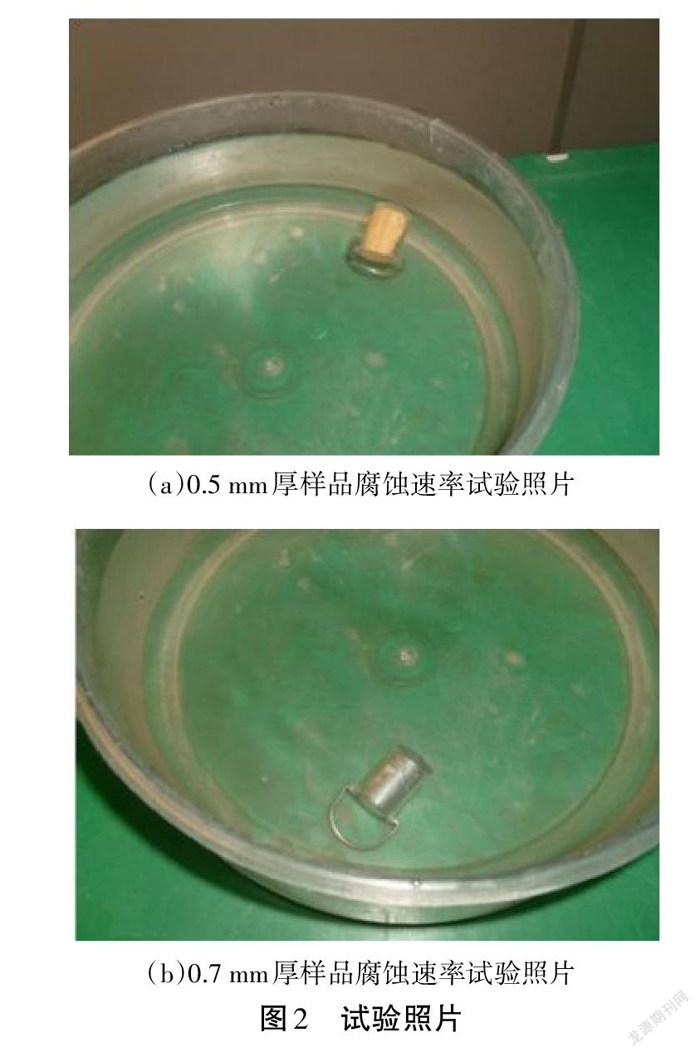

0.5 mm和0.7 mm厚样品腐蚀速率试验实物图如图2所示。

腐蚀速率试验结论:腐蚀速率不超过10 mdd,满足耐腐蚀性要求。

2.4.5 熔覆层硬度检测试验。

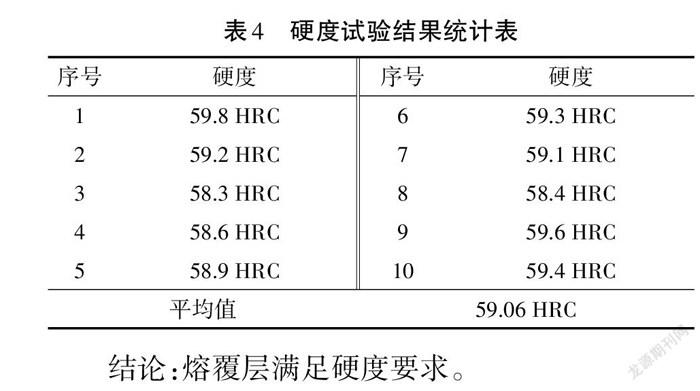

测量方法:均匀取点10处,检测硬度取平均值。

测量仪器:里氏硬度计。

试验要求:硬度值满足48-55HRC。

检测结果如表4所示。

结论:熔覆层满足硬度要求。

2.5 熔覆层性能试验结果。

综上所述,0.5 mm厚度和0.7 mm厚度的样材经过了渗透探伤试验、化学成分化验、硬度检测、宏观金相试验、腐蚀速率检测和硬度检测等试验,各项试验结果均达到了试验标准要求。

3 工艺可行性分析

不同于电镀工艺,熔覆工艺的一大难点是如何保证细长工件在熔覆后仍能将直线度控制在可加工范围之内。理论上有两种解决方案,一是保证工件的直线度;二是增大工件的加工余量,靠大的可加工量来保证成品要求。考虑到第二种方案在成本、效率和质量上的诸多缺陷,基本可以不考虑第二种解决方案,那要如何在厚度适中条件下满足工件后期的加工工艺可行性呢?笔者结合当前技术水平下熔覆散热技术和相关领域的矫直技术,提出如下解决方案。

一是在熔覆设备上下功夫,增加强制冷却和热丝抽送技术,强制冷却可以极大地加快工件的散热速度,它是依靠高功率冷却器和气雾阀将普通自来水转化为低温气态,再通过特殊机构使气体包裹住工件并流转,从而实现工件的快速换热及散热。

二是在熔丝上想办法,要想热量输入少,就得要求熔覆时的燃弧时间要短。通过在送丝过程中对焊丝进行预加热的方法,焊丝在到达熔池前就处于半熔状态,这样用来熔化焊丝的热量就可以极大减少。

总之,通过不断地改进设备和完善参数,目前的技术实现工件的变形控制已可满足实际需要。

4 结语

新技术的研发推广需要突破口,尤其是工业应用上,除了质量过硬和绿色环保外,还需要在成本方面也打开一扇窗。本研究就是旨在找到合金熔覆技术中质量和成本的一个相对平衡点,即最优化的熔覆层厚度设计值,通過反复工艺性试验,积累了大量的有效数据,为现行工艺的制定和后续优化都提供了强有力的依据支撑。通过本研究成果,笔者将合金熔覆层的最优厚度定义为0.7 mm,考虑到波动因素以及成本等方面的影响,推荐在批量生产中可将熔覆层厚度定义在0.5~0.7 mm。

参考文献:

[1] 王国法.液压支架技术[M].北京:煤矿工业出版社,1999.

[2] 丁绍南.液压支架设计[M].北京:世界图书出版社,1992.

[3] 张永康,周建忠,叶会霞.激光加工技术[M].北京:化学工业出版社,2006.

[4] 单辉祖.材料力学[M].北京:高等教育出版社,1999.

[5] 张艺,马志凯,孙铂,等.激光熔覆材料的研究现状及发展[J].热加工工艺,2015,44(14):5.

[6] 李荣雪.金属材料焊接工艺[M].北京:机械工业出版社,2008.