窄距圆弧切点直径尺寸在机测量方法

2022-04-19刘星黄久超武丽丽丁霖张益帆

刘星,黄久超,武丽丽,丁霖,张益帆

上海航天精密机械研究所结构件加工事业部

1 引言

近年来,车间的生产任务量越来越大,对加工产品质量的管控要求越来越高,针对小型精密零件大批量生产的需求,原有的检测方法或检测模式已无法应对这些关键尺寸的检验,因此,必须采用更加高效的检验方法对关键产品进行在机监测和检验,更好地把控产品质量。

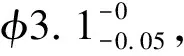

该尺寸传统的检测方法为使用光学投影测量设备进行检验,该方法测量精度高,但存在难于解决的问题,即零件必须从机床取下才能进行测量。因零件精度高且该处尺寸要求极高,若光学投影测量出该尺寸不合格,无法再进行上机返修,只能报废处理,增大了产品报废率,同时做一件取下测一件也造成生产效率低。因此,针对以上存在的问题,本文提出了一种针对窄距圆弧切点尺寸的在机检测和监控方法,结合数控车镗刀原理和百分表测量原理[2],设计了专用的测量表头和镗刀杆,运用数控程序自动走刀进行自动测量,即可对该处圆弧切点尺寸进行监控和测量,极大地提高了检测效率,降低了产品报废率。

2 测量方法与原理

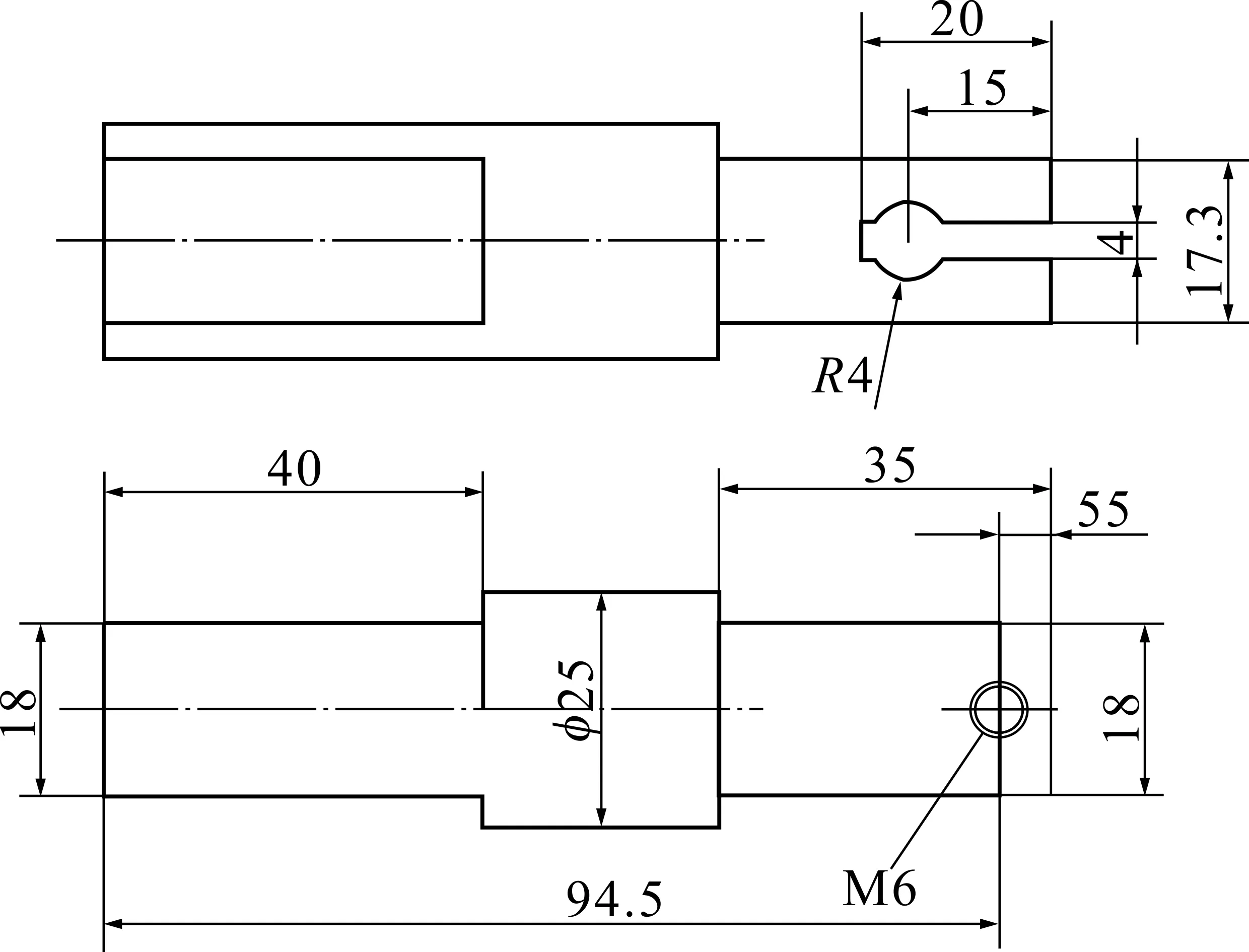

图1 供气嘴体圆弧切点尺寸测量原理

3 测量表头与镗刀杆设计与制造

3.1 测量表头设计

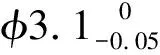

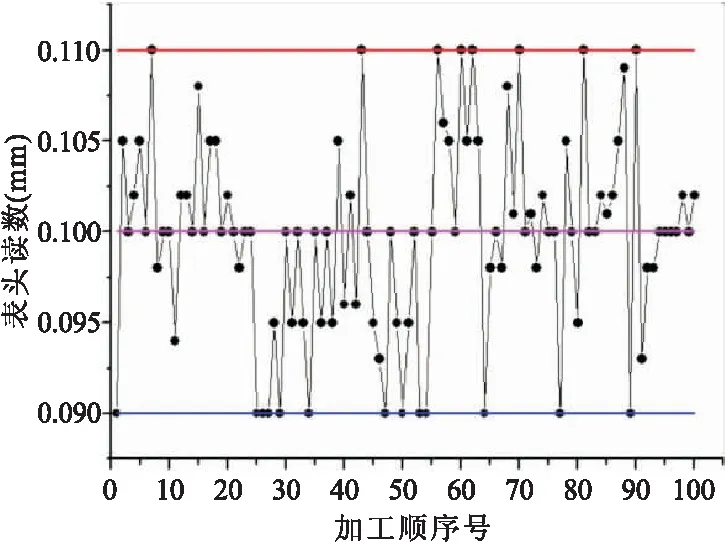

根据供气嘴体设计要求可知,其圆弧切点处的圆弧半径为R0.2±0.05。测量时,为保证测量表头能正好接触圆弧最低点的切点直径,设计测量表头厚度为0.15,以提高测量精度。因供气嘴体圆弧切点直径位置狭窄,测量时容易产生干涉,因此测头上设计52°斜角和5×2.1缺口进行避空,防止测量时出现干涉。右端采用M2.5螺纹与百分表连接,一方面确保与百分表可靠连接,另一方面便于进行更换。测量表头采用05Cr17Ni4Cu4Nb不锈钢材料,并经固溶时效处理,硬度达50HRC,可减小使用过程中的磨损,以增加测量表头的使用寿命。图2为测量表头设计尺寸及实物。

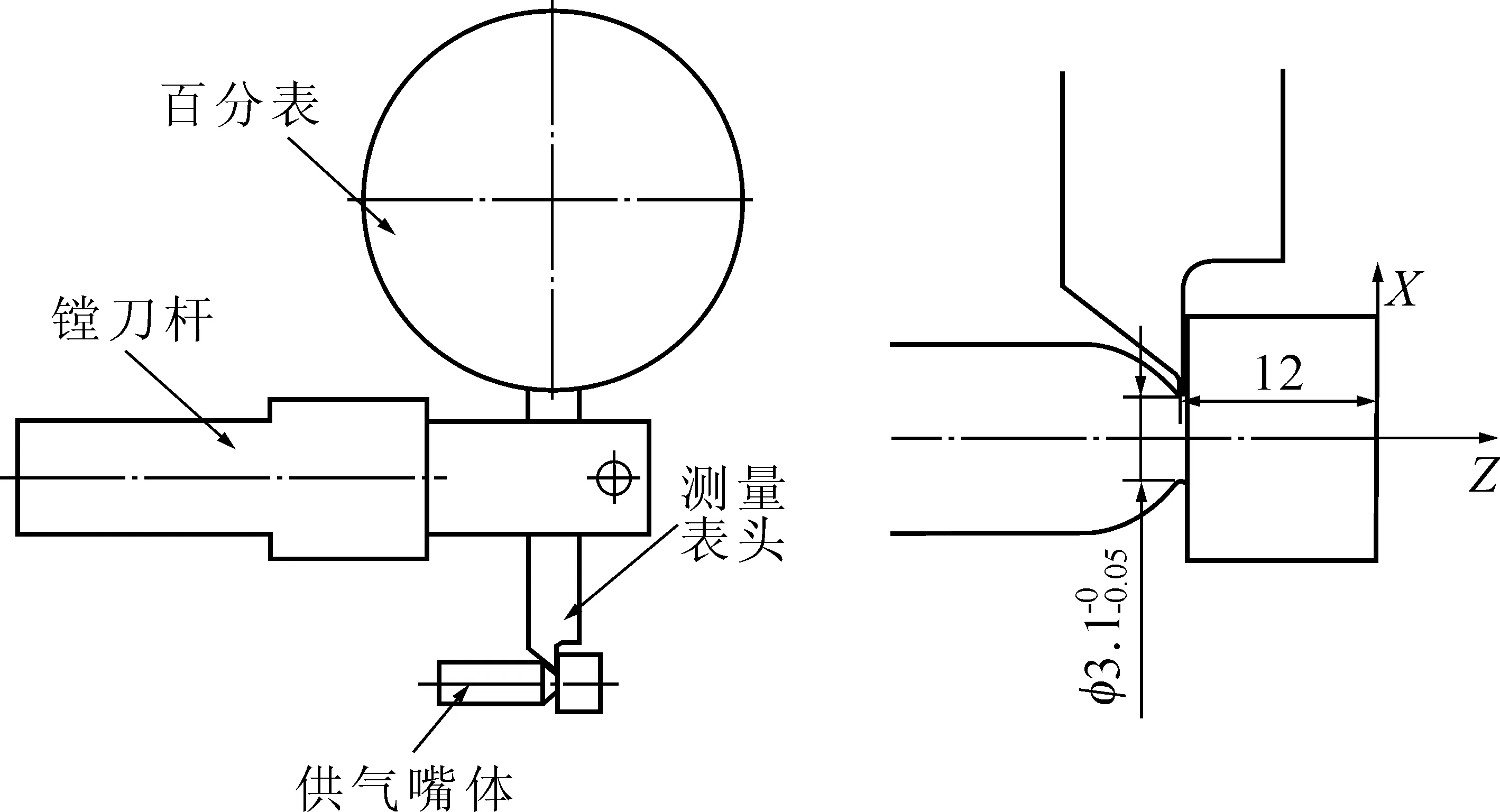

3.2 镗刀杆设计与制造

根据数控车床刀座以及百分表杆尺寸参数进行镗刀杆设计。为使百分表能稳定可靠地夹持在镗刀杆上,在保证百分表杆不被夹坏的情况下,刀杆上设计4mm开口槽,侧面采用M6锁紧螺钉,装夹时通过螺丝拧紧使槽口产生一定的弹性变形,并固定百分表。左端φ25圆柱削扁,用于镗刀柄装到刀座时的定向和便于螺丝的锁紧。镗刀杆及相应部件的装配见图3。

(a)设计尺寸

(b)测量表头

(a)设计尺寸

(b)镗刀杆与百分表装配

4 测量方法验证与分析

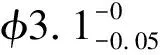

(a)在机测量过程

(b)表头读数

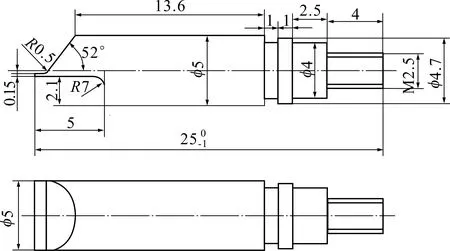

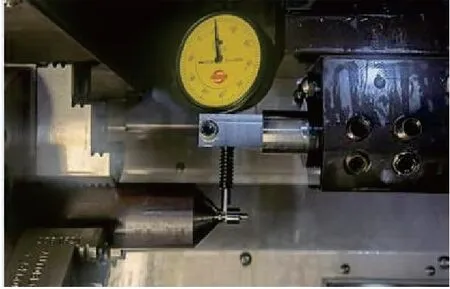

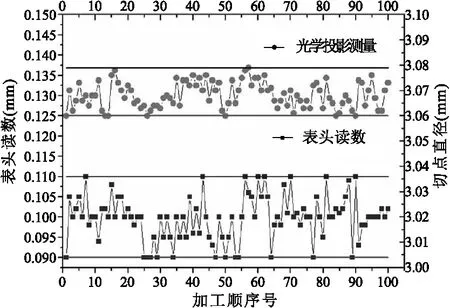

图5 光学投影测量值与表头测量值波动对比

采用光学投影测量方法与百分表测量头对100件供气嘴体圆弧切点直径尺寸进行测量,其测量值与在机表头测量结果的波动对比见图5。因百分表读数为单边测量值,按理论计算,表头读数变化某个值Δ,则圆弧切点直径变化2Δ。由图4b可知,实验过程中百分表读数变化±0.01,则直径变化±0.02,切点直径应为φ3.05~φ3.09,位于公差范围内。由图5可知,表头实际测量值在φ3.06~φ3.079内波动。根据表头读数计算的理论最大、最小值与实测最大、最小值存在0.01的误差,其主要与机床的重复定位精度有关。

加工采用的设备为CTX310数控车床,其重复定位精度为0.005,因此每次测量不可能与上一次位置完全一样,若X方向与上一次偏差0.005,则实测结果将偏大或偏小0.01;若Z方向偏差0.005,相当于实测点不是最小切点尺寸。经分析,尺寸偏差仅为4×10-6,可见,机床Z方向重复定位精度对测量结果影响非常小,可忽略不计。由光学投影测量与在机百分表测量结果可见,测量值非常稳定,这也验证了圆弧切点直径尺寸在机测量方法的准确性和可靠性。

5 结语

(1)基于数控车削镗刀原理,根据零件被测结构特征和数控车床镗刀装夹原理,设计了一套针对窄距圆弧切点尺寸测量的在机测量工装,实现了该尺寸的在机自动测量。

(2)对比分析100件供气嘴体的在机测量检测结果与光学投影测量结果,表头读数在±0.01范围内波动,圆弧切点尺寸均合格,验证了在机测量方法的准确性和可靠性。

(3)通过测量表头的在机测量,避免了操作者每做一件测一件造成的时间浪费,极大地提高了生产效率,同时通过表头读数波动情况可以及时发现加工过程中出现的崩刃断刀等问题,提高了产品质量,降低了产品报废率。