不同烧结工艺下3Y-TZP陶瓷的铣削性能研究

2022-04-19李照寅徐锦泱冀敏李林峰

李照寅,徐锦泱,冀敏,李林峰

上海交通大学

1 引言

氧化锆陶瓷是一种先进的工程陶瓷材料,具有高硬度、耐高温以及陶瓷材料所共有的轻量化、化学惰性等优良综合性能,近年在多个领域得到广泛应用。在航空航天领域,弹性低、隔热性好、韧性高的增韧氧化锆陶瓷常作为发动机等部件的结构陶瓷;在通讯领域,不导电、低信号屏蔽特性使氧化锆陶瓷手机壳在市场中占有一席之地[1];由于氧化锆陶瓷极佳的耐磨性和生物相容性[2,3],因此在医学方面(如义体骨骼、口腔修复领域)也有着广阔的应用前景。

然而,在继承陶瓷材料一些优良性能的同时,陶瓷材料共有的脆性也成为氧化锆陶瓷的一大缺陷。1975年Garvie R.C.等[4]发现了氧化锆陶瓷的马氏体相变增韧效应,为改善氧化锆陶瓷脆性问题提供了有效途径。此后国内外学者提出了多种氧化锆增韧机理,如应力诱导相变增韧、弥散增韧和微裂纹增韧等[5-7]。根据微观结构的差别,氧化锆陶瓷大致可分为部分稳定氧化锆陶瓷(PSZ)、弥散增韧陶瓷(ZTC)和四方多晶氧化锆陶瓷(TZP)三类[8]。向氧化锆陶瓷中加入氧化钇、氧化铈和氧化钛等氧化物,可以增加室温下氧化锆四方相的稳定性,并对氧化锆陶瓷的理化性能和切削性能等带来不同程度的改变[9,10]。其中,加入3mol%氧化钇稳定剂得到的四方多晶氧化锆(3Y-TZP)化学稳定性和热稳定性好,同时具有高硬度、高断裂韧性和高弯曲强度等特点,是目前最为理想的口腔修复材料之一[11]。但由于陶瓷材料的脆性,增韧氧化锆陶瓷在切削加工中极易产生裂纹、剥落和凹坑等缺陷,进而降低已加工材料的表面质量。

此外,烧结工艺和加工条件的改变也会显著影响氧化锆陶瓷的切削性能。国内外研究表明,原始陶瓷粉末的颗粒大小、两次烧结过程的烧结温度、烧结时间和烧结气体环境均会对制得的氧化锆陶瓷性能产生影响。相比成型压力,预烧结温度对氧化锆陶瓷成型体的切削性能影响更为显著[12]。在一般加工过程中,预烧结瓷块的密度对二次烧结后氧化锆陶瓷的力学性能无明显影响[13]。因此,本文对不同烧结温度下的预烧结3Y-TZP陶瓷进行铣削试验,研究烧结温度对3Y-TZP陶瓷切削性能的影响。

2 试验设计

2.1 试验材料

本试验使用的3Y-TZP粉末来自中国佳维陶瓷科技有限公司,该产品在牙科陶瓷中广泛使用,其化学成分如表1所示。

表1 3Y-TZP粉末成分

2.2 烧结试验方案

将3Y-TZP粉末放入干压模具中,在90MPa压力下进行干压预成型,得到预制坯;然后将预制坯装入温等静压模具,在300℃、240MPa环境进行温等静压,得到3Y-TZP生坯。同时将坯料切割为40mm×40 mm×15mm的矩形块,并由几何法测得其密度为3.24g/cm3。

使用SF100烧结炉在大气环境下进行陶瓷坯料烧结,7组坯料的最终烧结温度依次为800℃~1400℃。烧结炉以5℃/min的升温速率加热陶瓷坯料,待坯料加热至预定烧结温度后,保温2h后随炉冷却至室温,得到不同烧结温度下的3Y-TZP陶瓷样品。

2.3 铣削试验方案

围绕不同烧结温度下成型的氧化锆陶瓷切削响应进行铣削试验。选用DMG DMU 70V数控立式加工中心,铣削刀具为PCD两齿铣刀,形貌如图1所示。铣削过程中,分别采用Kistler 9272测力仪和FLIR A615红外热像仪测量铣削力和铣削温度。

图1 试验用铣刀形貌

试验设计了3个不同转速和3个不同每齿进给量,共计63组铣削试验,其参数如表2所示。由于铣削材料的硬度较高,为控制刀具磨损对铣削过程的影响,每完成9组试验即进行刀具更换。

表2 铣削试验参数

3 试验结果与分析

3.1 烧结研究

试验中,对不同烧结温度下获得的氧化锆陶瓷表面质地进行观察。当烧结温度为800℃时,3Y-TZP陶瓷样品烧结很不充分,质地松脆,结构不紧密,基本未发生瓷化。随着烧结温度上升,预烧结陶瓷样品逐渐变硬,颗粒间结合更加紧密,瓷化程度升高,这些差距在1100~1300℃时尤为明显;从1200℃起,样品表面开始变得光滑,呈现正常陶瓷形貌;烧结温度在1300℃及以上时,预烧结陶瓷的性状趋于稳定,瓷化现象较完全,硬度比低烧结温度时有大幅提升,可以认为样品已经表现出陶瓷的高硬度和高脆性。根据Ji M.等[14]研究,3Y-TZP陶瓷在不同烧结温度下的致密度和硬度均呈“S”型曲线上升,即800℃~1000℃时致密度仅为60%左右,且硬度低;在1100℃~1300℃间,致密度大幅上升至95%,硬度也有较大提升; 1400℃和1500℃时,致密度和硬度维持较高的水平且基本不变。本试验观察到的现象与之相符。

3.2 铣削研究

预烧结氧化锆陶瓷的切削响应分为切削力和切削温度两部分。对7组3Y-TZP预烧结陶瓷样品共采集了63组试验数据,并分别使用测力仪配套的DYNOWARE分析软件和BM_IR红外录像处理软件进行数据初步处理,同时对铣削过程中形成的切屑形态和已加工表面质量进行评价研究。

(1)铣削力

Kistler 9272测力仪可以同时测量3Y-TZP铣削过程中Fx,Fy,Fz三个方向的铣削力,测力仪导出的原始铣削力曲线如图2所示。

图2 原始铣削力曲线

原始曲线存在比较严重的漂移,使用软件自带的漂移去除功能后,得到Fx,Fy,Fz的振荡曲线。由于陶瓷的切屑去除方式等响应主要体现在最大铣削合力上,本试验采取对振荡曲线先取峰值、再对峰值取平均值的处理方法,去除一些偏移过大的峰值,由此得到三个铣削分力的平均峰值,最后采取矢量加和的方式得到铣削合力的大小,并作为分析依据。

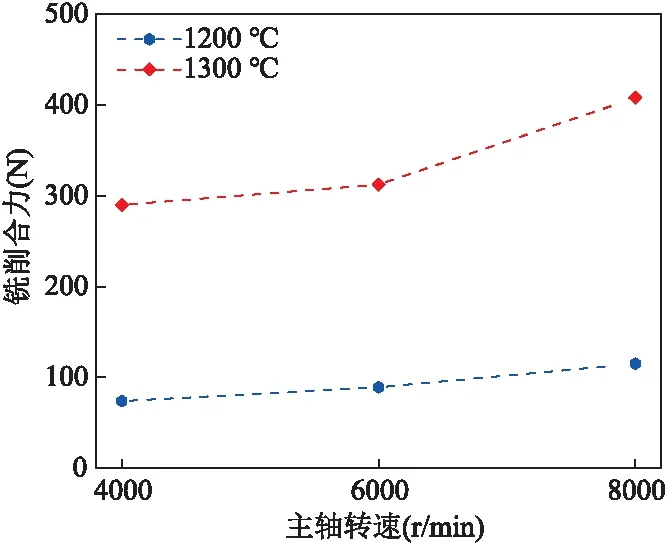

不同烧结温度和不同铣削参数下氧化锆陶瓷铣削合力的变化曲线分别见图3和图4。

(a)800℃~1100℃

(b)1200℃~1300℃

(a)800℃~1100℃

(b)1200℃~1300℃

随着预烧结温度的升高,3Y-TZP陶瓷的铣削合力基本可分为低铣削合力和高铣削合力两组。预烧结温度在1100℃及以下时,铣削合力小于10N;而从1200℃开始,3Y-TZP陶瓷的铣削合力明显增大,与低预烧结温度陶瓷的加工过程有很大差异。考虑到不同温度下3Y-TZP预烧结陶瓷的表面质地,较低预烧结温度下3Y-TZP烧结不完全,粉末颗粒间黏结程度小,基本不发生瓷化,因此材料强度和硬度低,切削抗力小;在较高预烧结温度下3Y-TZP趋于瓷化,硬度和脆性随烧结温度进一步增大,因此铣削合力呈大幅上升趋势。由于1400℃以上的预烧结陶瓷铣削合力过大,已经不适用于传统铣削加工,故未进行讨论。

此外,铣削合力与主轴转速及每齿进给量也呈正相关,并且每齿进给量的影响较主轴转速更加明显。造成这一现象的原因是,较大的每齿进给量会导致切屑体积增大,从而产生更大的切削抗力。因此,在相同的预烧结温度下,采取增大主轴转速和减小每齿进给量的措施,可以在保证加工效率的基础上降低铣削合力,提高已加工表面质量。

(2)铣削温度

如图5所示,应用BM_IR软件处理铣削过程录像,导出每组试验中的最高钻削温度(见图6)。

图5 红外热像仪记录画面

图6 铣削温度随预烧结温度的变化

由图可知,在低于1100℃的烧结温度下,氧化锆陶瓷的铣削温度随每齿进给量和主轴转速增大略有升高,但都保持在低于50℃的较低水平,温度变化不明显。从1100℃开始,铣削温度开始出现明显上升,改变铣削参数造成的铣削温度变化幅度增大。

值得注意的是,铣削温度随3Y-TZP陶瓷的预烧结温度变化规律与铣削合力相同,同样以1100℃为分界线,分为低铣削温度和高铣削温度两部分。这一现象同样证实了3Y-TZP陶瓷在1100℃烧结温度下开始结晶,并在1200℃时趋于瓷化。

(3)切屑与已加工表面质量

观察不同烧结温度下的3Y-TZP陶瓷的切屑形态可知:烧结温度在800℃~1000℃时,铣削过程中产生粉末状切屑;而从1100℃开始,切屑逐渐转变为粒状,切屑大小随铣削参数的变化有一定的改变。切屑形态的变化与脆性材料的去除机理相关,较低烧结温度下3Y-TZP颗粒的结合较为松散,结合强度低,因此切屑多为单个颗粒,形成粉末状切屑;较高烧结温度时,颗粒间结合强度增大,表现为陶瓷样品硬度提高,材料的去除多发生在两个颗粒团之间,导致产生粒状切屑。

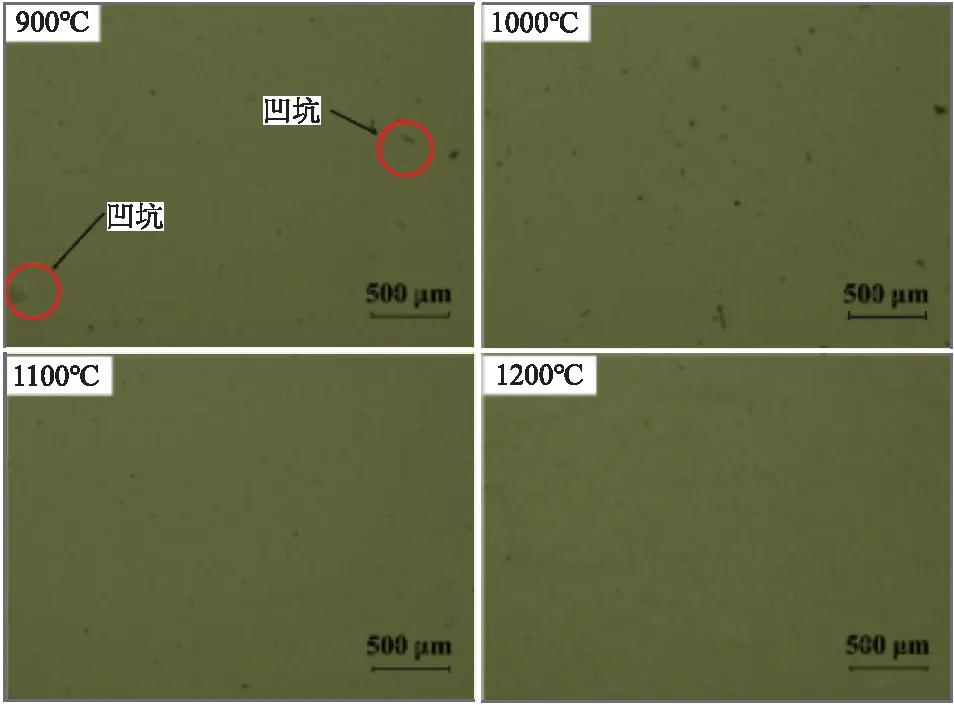

使用基恩士VHX-500F数码显微镜对已加工表面进行表征,加工参数均为n=4000r/min,fz=4μm/z,放大倍数为100×,其结果如图7所示。

图7 已加工氧化锆陶瓷表面的显微形貌

由图可见,900℃和1000℃下预烧结3Y-TZP陶瓷的已加工表面存在较为严重的凹坑缺陷,这是由样品的低强度所致。相比之下,1100℃样品的已加工表面缺陷较少,但仍存在部分凹坑。1200℃的样品在显微镜下表现出铣削进给痕迹,并且未观察到凹坑、裂纹等缺陷,原因是此时的3Y-TZP坯料瓷化程度较高,颗粒间结合紧密,在去除时形成对表面质量影响较小的进给痕迹,而在非低烧结温度下,由于颗粒间结合强度相差较大而形成凹坑的缺陷。

考虑到铣削合力和铣削温度过高对刀具的影响,3Y-TZP陶瓷的预烧结温度在1300℃以下时便于加工;为提高加工精度,减少裂纹等缺陷,高于1000℃的烧结温度更加有利。由于1100℃时陶瓷的瓷化程度较低,加工过程中仍存在部分粉末状切屑,已加工表面也会出现凹坑,而1200℃时的铣削合力和铣削温度虽然明显高于1100℃,但仍在刀具的正常工作范围内。因此,在1200℃左右的预烧结温度下,3Y-TZP陶瓷可获得最好的切削性能。此外,为了降低铣削力和铣削温度,可以选择较低的每齿进给量,同时为提高加工效率,应选择较高的主轴转速。

4 结语

(1)烧结温度对3Y-TZP陶瓷的物理性能影响较大。在1000℃以下时,3Y-TZP陶瓷硬度和颗粒间结合强度低;1100℃~1300℃时,硬度提升较大,开始表现出一般陶瓷的特性;1300℃以上可认为材料已完全烧结。

(2)3Y-TZP陶瓷的铣削力和铣削温度在1100℃以下时保持较低的水平,从1100℃开始随预烧结温度上升而明显增大,而1300℃以上时因铣削力过大而不适合铣削加工。

(3)在测试的烧结温度中,预烧结温度为1200℃的3Y-TZP陶瓷已加工表面质量最高,且铣削合力和铣削温度在刀具正常工作范围,具有更好的切削性能。

(4)在所有测试的烧结温度下,铣削合力、铣削温度都与主轴转速和每齿进给量呈正相关,且每齿进给量的影响更大。采用较低的每齿进给量和较高的主轴转速可以降低铣削力和铣削温度,同时确保加工效率。