切削高温合金用涂层的研究进展

2022-04-19季思源万维财彭卓豪刘子京秦运王宗元王杰黄淙

季思源,万维财,彭卓豪,刘子京,秦运,王宗元,王杰,黄淙

西华大学材料科学与工程学院

1 引言

随着制造业的快速发展,高速切削和干式切削技术也得到了快速提升,对硬质合金刀具涂层的硬度、耐磨性、抗氧化性和热稳定性提出了更高的要求[1]。例如,在高速切削高温合金时,刀具涂层在切削热应力作用下,切削刀具的温度可升至上千摄氏度。在这种状态下,刀具涂层的组织结构以及物理化学性能会发生剧烈变化,高温破坏涂层致使涂层发生软化,其膜基结合力以及切削性能会急剧下降,涂层甚至会发生脱落,硬质合金刀具失去涂层的保护后会快速失效[2]。因此,有必要提高刀具涂层的抗氧化性和热稳定性,使硬质合金刀具在高效率、高质量切削的同时,延长其使用寿命。

目前,国内外学者已对刀具涂层进行了大量的试验研究工作,并在高温合金切削领域取得巨大突破和进展。在制备技术不断改进的同时,刀具涂层的种类也在发生着快速的更新换代,朝着多元、多层、多梯度且趋于纳米化的方向快速发展[3]。

2 制备方法

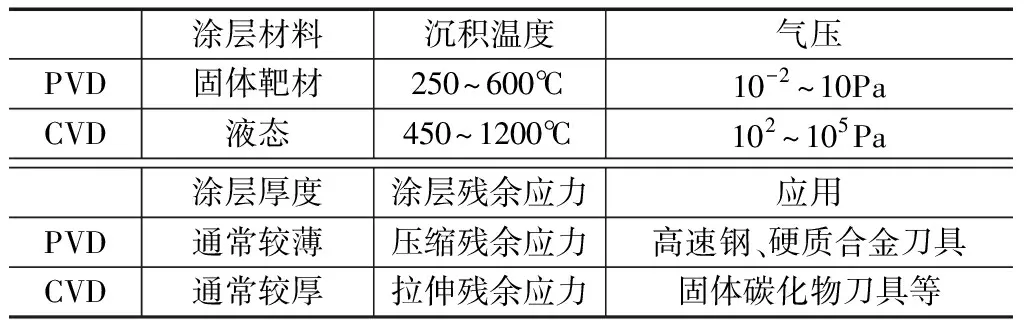

化学气相沉积法 (CVD) 和物理气相沉积法 (PVD) 是目前刀具涂层制备技术应用中最为广泛的方法[4]。CVD技术需要较高的压力和温度(450~1200℃),与PVD相比,几乎所有类型的CVD技术都具有更高的沉积温度和气压[5]。虽然20世纪80年代开发出了中温化学气相沉积(MTCVD)技术,但MTCVD技术的涂层沉积温度仍高达700~900℃[6]。同时,CVD技术沉积涂层后产生的挥发性气体和残留气体具有一定毒性,会导致严重的环境污染。以上缺点都限制了化学气相沉积技术的应用。CVD和PVD方法的特点对比如表1所示。

表1 CVD和PVD特点对比

PVD物理气相沉积是在真空条件下通过物理过程(如物质的蒸发或表面原子在受到粒子轰击时发生溅射等),实现物质原子转变为沉积涂层。该技术因工艺温度低、对环境友好、涂层成分和涂层结构可控而广泛应用于钻头、丝锥以及车削、铣削、焊接和其它工具表面涂层。

PVD技术主要包括蒸发镀、溅射镀和离子镀三大类,其中只有溅射镀和离子镀被广泛应用于刀具涂层制备。在应用PVD技术制备刀具涂层的过程中,较低的沉积温度(350~600℃,甚至低至150℃)提高了刀具的切削性能和使用寿命。如今,单一PVD技术已不能很好解决高速切削带来的问题,采用复合PVD技术结合不同方法和适当的加工顺序能够获得具有优质综合性能的刀具涂层。

2.1 磁控溅射技术

磁控溅射技术是20世纪70年代开始发展的新型溅射涂层制备技术,具有成膜速率快、沉积速率高、操作方便、膜层厚度均匀且致密等优势。

基本原理为:在真空环境下,向腔室内通入一定量的惰性保护气体(通常为氩气),利用辉光放电过程,形成具有极高能量的粒子对靶材表面进行轰击,通过转化高能粒子能量和动量,将靶材中的原子及其它粒子激发形成溅射离子,在电场作用下,这些溅射粒子沉积到基体材料表面,形成固态薄膜[7]。图1为磁控溅射原理。

图1 磁控溅射原理 [8]

磁控溅射基于电流主要分为直流磁控溅射沉积(DCMS)、射频磁控溅射沉积和脉冲磁控溅射沉积技术(HiPIMS)等。相较于电弧离子镀,其主要缺陷为靶材离化率较低(约10%),在反应溅射过程中容易发生“靶中毒”,出现生产效率较低和涂层力学性能不理想(硬度较低,膜基结合较差)的情况[9]。靶材的选择也具有多样性,金属、合金和陶瓷材料等都可作为靶材。

非平衡磁控溅射技术诞生于 20 世纪 80 年代并迅速发展,在常规平衡磁控溅射基础上通过改变磁场分布,在稳定放电的同时极大提高了镀膜区域等离子体的浓度,使镀膜的精度和性能大大提高。非平衡磁控溅射的靶材离化率与等离子体密度均显著提升,产生“离子镀”效果,使磁控溅射技术能够更好应用在工业生产中。

2.2 电弧离子镀技术

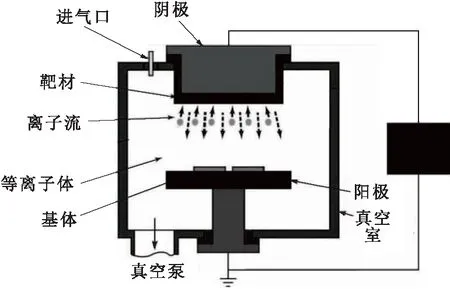

离子镀技术由 Mattox D.M.[10]于1963 年开发。离子镀的工作原理是在特定的真空环境下,气体或者电弧放电使靶材蒸发离化,蒸发物或反应产物形成的气相离子在轰击作用下扩散沉积到基体表面并形成固态薄膜。目前应用的离子镀技术主要包括:活性反应蒸镀离子镀、空心阴极离子镀、感应加热离子镀和电弧离子镀(AIP)等,应用最成功的是电弧离子镀[11]。图2为阴极电弧离子镀原理。

1.电子束源 2.氩气 3.反应物气体 4.基体材料5.靶材 6.正极 7.电弧放电 8.真空泵

电弧离子镀技术的主要优点包括靶材离化率高(一般为50%~90%)、致密性耐久度好和沉积效率高等[13]。同时,电弧离子镀也存在一些技术缺陷,如电弧能量密度高,金属靶材表面容易产生大颗粒熔滴,熔滴沉积至基体时会破坏涂层结构平整性并导致膜基结合力下降,大颗粒熔滴还会污染薄膜;靶材需具有导电性,限制了靶材的选择范围,减少了可沉积涂层的种类;电弧离子镀所沉积的涂层具有较大的残余应力[14]。

2.3 新型制备技术

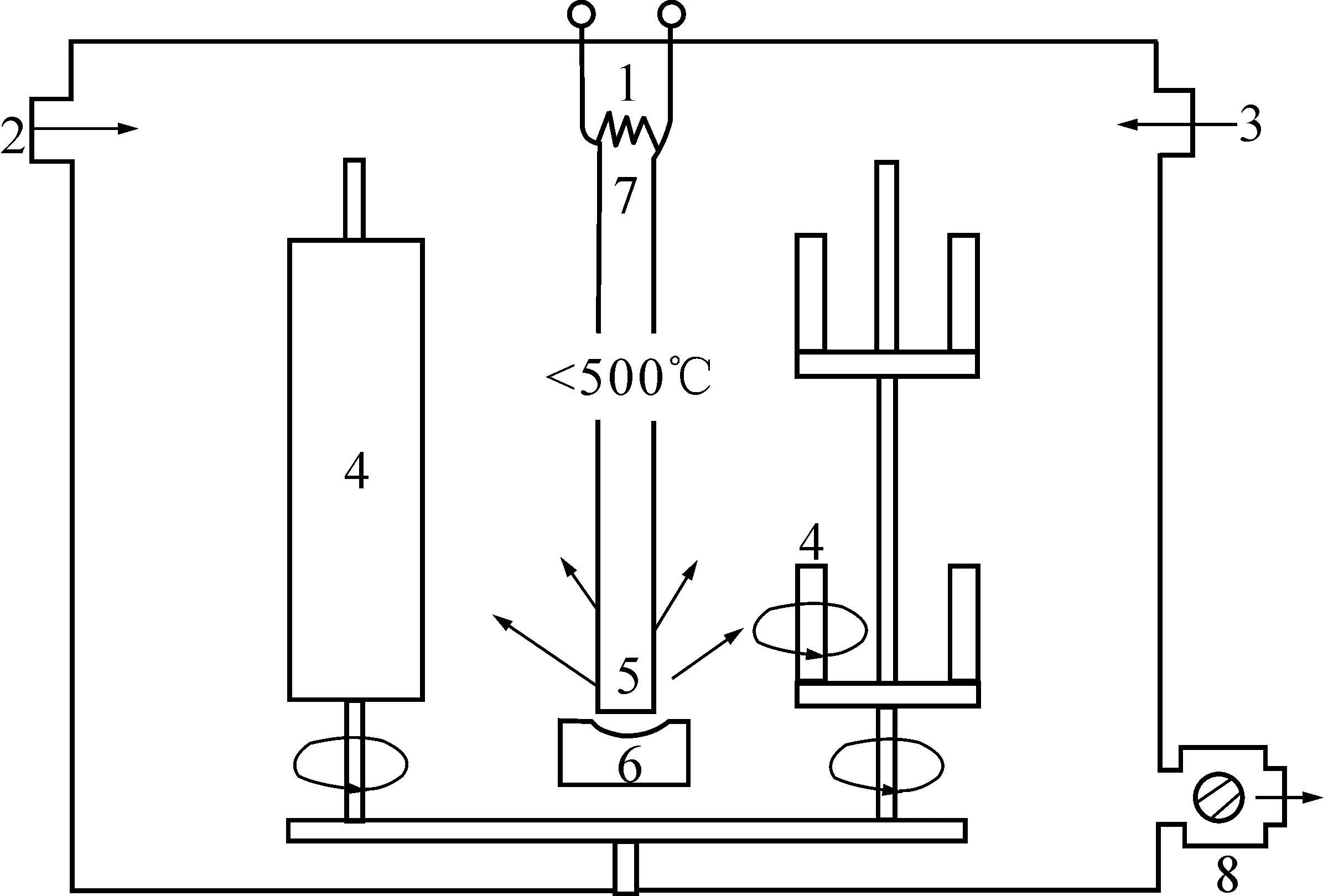

PVD涂层的性能主要由其微观结构决定,而微观结构又取决于涂层的化学成分和相变化,涂层制备工艺在其中起主导作用,因此,改良制备工艺可以极大优化涂层性能[15]。为了获得高度电离的溅射材料,高功率脉冲磁控溅射(HiPIMS)技术应运而生。HiPIMS是脉冲磁控溅射的一种,其峰值功率比传统磁控溅射高2~3个数量级。高电离特性可以提供致密化和表面光滑性更显著的微观结构,这使化合物涂层的机械性能、黏附程度、摩擦性能和热稳定性得到有效提升[16,17]。与传统磁控溅射和离子镀相比,较低的沉积速率和较差的放电可控性是HiPIMS进一步工业发展的主要障碍。国外研究人员通过混合HiPIMS和DCMS(直流磁控溅射)来克服纯HiPIMS技术的缺点,即由直流放电产生等离子体,在HiPIMS点火电压开启前的预电离阶段保持较低密度且点火电压更低,从而可以实现稳定和无弧的沉积过程[18]。德国艾默康公司首次在工业涂层设备CC800上实现了混合HiPIMS/DCMS技术的商业化。图3为CC800中混合HiPIMS/DCMS涂层系统。

图3 HiPIMS/DCMS涂层系统 [19]

当电弧离子镀和磁控溅射镀均无法完美满足需求时,结合二者优点发展出更优越的涂层制备方法成为必然。20世纪90年代初,荷兰Hauzer涂层公司开始尝试结合两种技术,开发Hauzer Techno Coating(HTC) 1000- 4 ABS(arc bond sputtering)涂层设备,并工业化生产TiN硬质涂层[20]。航天部511所也成功设计出多弧磁控溅射复合镀设备[21]。采用电弧离子轰击基体材料,使用溅射沉积获得优良的膜基结合力和较低的残余应力,进而提高涂层的高温性能。通过电弧/溅射复合沉积技术,利用磁控溅射Si靶,分别与Ti、Cr、TiAl及CrAl等电弧靶进行复合沉积,制备出具有纳米复合结构的超硬耐磨涂层,增强刀具的性能并提高其寿命。

在过去几十年中,PVD技术发展迅速。刀具涂层的工况环境也更加复杂和极端,切削高温合金时,刀具不仅需要承受极高的应力载荷,还要面对1000℃左右的高温环境,磨料磨损、黏结磨损、化学磨损、热疲劳和氧化等都是导致涂层失效的主要因素。新的涂层制备方法应向提高涂层质量、提高生产效率和减低成本的目标前进。基于非平衡磁控溅射的HiPIMS技术已经成为当今研究的热点,在商业化应用中也取得不错进展。其中S3p和 HI3 技术都是将磁控溅射技术、阴极电弧技术和 HiPIMS 技术结合在一起,都有着不错的优化效果。虽然复合技术的应用还在发展,但HiPIMS和其它磁控溅射或电弧蒸发工艺的结合给未来新型材料涂层的制备带来更多可能。

3 切削高温合金用涂层

随着加工制造业的蓬勃发展,具有优良综合性能的高温合金需求急剧增大,但加工艰难是其面临的主要问题。其加工难点主要有:①高温合金硬度高,所需切削力大,且高温合金中存在较多的化合物硬质点,容易导致刀具崩刃;②高温合金强度较高,切削过程中会产生大量切削热,高温合金导热系数仅为普通钢的1/3,热量无法及时散出,因此产生很高的切削温度;③加工硬化现象严重,切削后表面硬度可增至基体的1~2倍。

面对以上困难,硬质合金刀具涂层逐步向着高硬度、良好化学稳定性、高温抗氧化性和优良高温热稳定性发展。涂层成分和结构也随之更新,其元素组成开始多元化,涂层层数开始增加,微观结构由柱状晶结构趋于纳米化。

3.1 TiN系涂层

20世纪80年代,TiN系涂层被成功研制,作为第一个被大规模产业化的刀具涂层,至今仍然被广泛使用。TiN涂层具有高硬度(HV2000)、高韧性、化学稳定性好等特点,同时热膨胀系数与高速钢相近,与高速钢的膜基结合效果好,在一般的切削、钻孔、铣削加工中有着很高的价值,制造工艺多为离子镀[22]。但TiN涂层的抗氧化温度低于550℃,在此温度下会形成疏松的TiO2,使涂层性能急剧下降,严重影响了TiN涂层的广泛应用。

(1)TiAlN涂层

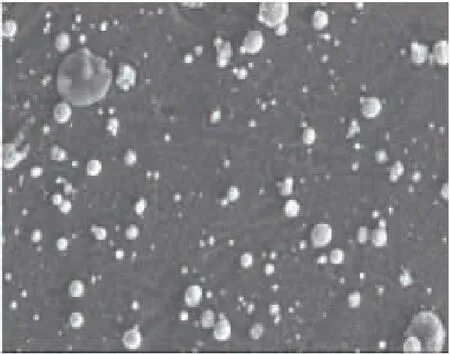

通过向TiN涂层中添加Al元素形成性能更优的TiAlN涂层,与TiN相比,涂层硬度得到提升(HV2800),摩擦系数更小,热导率更低。尤其是高温抗氧化性得到提升,其抗氧化温度提升至800℃[23]。利用高温下产生的Al2O3保护膜,可保护涂层不被继续氧化[24]。当0.5≤x≤0.6时,Ti1-xAlxN的力学性能和热稳定性最好,当Al元素的原子数分数大于70%时,出现的ω-AlN会导致涂层性能急剧下降[25]。图4为TiAlN涂层表面SEM显微形貌,可以看出涂层表面均匀致密且光滑。

在快速切削高温合金等材料时,刀具温度会升至1000℃以上,这时,TiAlN涂层的性能也不能很好满足加工需求。为了获得硬度更高、摩擦系数更小及高温下更稳定的涂层,国内外研究人员通过向TiAlN中加入Si、Cr、V、Y、Zr、La和B等元素提升涂层性能,尤其是抗氧化性和热稳定性[27]。

图4 TiAlN涂层表面SEM显微形貌[26]

(2)TiAlSiN涂层

通常认为,加入Si元素能提高TiAlN涂层的抗氧化性能和耐磨性能,Si元素可以促进Al形成氧化膜保护涂层,延缓锐钛矿型TiO2向金红石型TiO2转变,减少了疏松TiO2的形成,同时Si元素也能形成氧化层保护刀具。

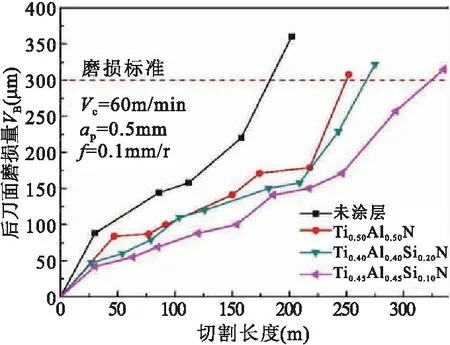

张而耕等[28]利用多弧离子镀技术制备了TiAlN和TiAlSiN涂层,进行氧化对比实验发现,800℃时TiAlN涂层几乎完全被破环,生成TiO2和Al2O3且基体元素也发生氧化;TiAlSiN涂层在800℃时表面保存完整,虽然存在TiO2、Al2O3和SiO2三种氧化物,但并无基体元素氧化物,说明涂层并没有被完全破坏,并且继续升高温度,TiAlSiN涂层对基体仍然有保护作用。王桂阳[29]通过磁控溅射制备了TiAlN和TiAlSiN涂层,对其性能进行对比发现,薄膜硬度由3700HV增长到4300HV,Si原子起到了强化晶界和细化晶粒的作用。涂层抗氧化温度也增至900℃,在Al2O3保护的基础上,Si原子在晶界形成的Si3N4阻止了氧化进一步加深。刘辞海[30]制备了不同Si元素含量的TiAlSiN涂层,并与TiAlN涂层进行了切削高温合金性能对比,图5为不同刀具涂层切削高温合金寿命曲线。从图中可看出,TiAlSiN涂层刀具的耐磨性及使用寿命明显优于无涂层刀具和TiAlN涂层刀具,其中Ti0.45Al0.45Si0.10N涂层刀具的切削性能及寿命最为优良。

Mori T.等[31]研究表明,与TiAlN相比,通过电弧离子镀形成的TiAlSiN显现出了更优的抗氧化性和硬度,当Si元素的原子数分数为4.78%时,膜层硬度提高到35GPa,1000℃在空气中退火2h后,TiAlSiN薄膜仍然保持完整形貌,对基体刀具起到良好的保护作用。Chen Li[32]等在研究Si元素原子数分数为8%的TiAlSiN涂层时发现,Si元素提高了涂层的抗氧化能力,TiAlN涂层在830℃时已经被完全破坏,在添加Si元素后温度升至920℃时涂层才出现明显氧化现象。分析认为,Si元素促进Al2O3形成的同时,抑制了锐钛矿TiO2向金红石TiO2转变,这是涂层耐氧化温度提高的主要原因。

图5 不同刀具涂层切削高温合金寿命曲线图 [30]

虽然添加Si元素使TiAlN涂层的硬度、耐磨性以及热稳定性得到提升,并且其综合切削性能得到大幅提升,但TiAlSiN涂层也存在着较大残余应力且膜基结合力较差的缺点。通过优化涂层结构可以很好地解决上述问题,例如采用多梯度设计,利用过渡涂层提高膜基结合力,或者添加其它元素形成多元多层复合涂层。

(3)TiAlCrN和TiAlZrN

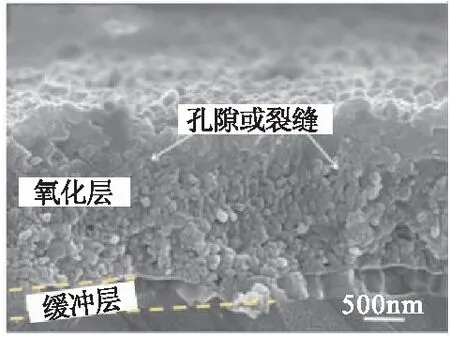

向TiAlN中添加Cr元素也能在保证涂层高硬度的同时提高其抗氧化性。王赛玉等[33]研究发现,TiAlCrN涂层在1000℃时的氧化产物中含有少量的 Cr2O2.4,说明Cr元素在氧向涂层内部扩散中具有明显阻碍作用,体现了TiAlCrN 涂层优异的高温抗氧化能力。1000℃氧化后,氧化层内部会生成富含Al2O3和Cr氧化物的氧化层,提高了涂层中贫Al区的抗氧化性能,并与Al2O3形成(Al,Cr)2O3,阻止氧向内扩散,使添加Cr元素后的TiAlN涂层抗氧化能力得到提高。Fernandes F.等[34]通过使用WC钻头钻孔来对比TiAlN涂层和TiAlCrN涂层的切削性能,在100m/min的测试速度下,TiAlCrN涂层的切削表现明显优于TiAlN涂层。主要原因在于,高温滑动摩擦过程中形成Cr-O摩擦层的润滑性能优于TiAlN涂层形成的Al、Ti氧化物,导致含Cr涂层的摩擦性能更加优良。Xu Y.X.等[35]通过直流磁控溅射制备出了TiAlN涂层和不同Cr含量的TiAlCrN涂层,对比高温抗氧化性能发现,当温度为850℃时,不含Cr元素的TiAlN涂层已经完全氧化形成多孔氧化皮,而TiAlCrN涂层因为形成了致密、黏附、具有保护性能的氧化层,所以都能承受850℃高温氧化20h,氧化层中Al和Cr元素均匀分布,厚度为0.7μm;当温度升至900℃时,不同含Cr元素涂层的抗氧化性能有着显著的差异,含Cr元素较低的涂层Ti0.35Al0.42Cr0.23N和Ti0.29Al0.36Cr0.35N已经完全被氧化,而含Cr元素高的Ti0.26Al0.33Cr0.41N和Ti0.24Al0.29Cr0.47N能够承受900℃高温氧化20h。Sui Xudong[36]在此基础上进行了进一步实验,研究发现,TiAlCrN在600℃和800℃时都无明显氧化,当氧化温度升至1000℃时,低Cr涂层严重氧化而高Cr涂层仍保持优异的抗氧化性。对低Cr涂层Ti0.32Al0.38Cr0.30N而言,致密富铝氧化层变为疏松不连续的富钛铝氧化层是其抗氧化性差的主要原因。然而,Ti0.17Al0.19Cr0.64N因其致密且连续的富铬氧化层可以很好限制Ti原子向表面扩散,同时限制O原子向内部扩散。图6为Ti0.32Al0.38Cr0.30N和Ti0.17Al0.19Cr0.64N在1000℃氧化后的横截面形貌。

(a)Ti0.32Al0.38Cr0.30N

(b)Ti0.17Al0.19Cr0.64N

与Cr元素相同,Zr元素添加到TiAlN涂层中也可以显著提高涂层的硬度、热稳定性和抗氧化能力。TiAlZrN硬度通常能超过40GPa,并且相较于Cr、Y、V和Nb元素更加便宜,但是在700~800℃时,TiAlZrN涂层的高温性能却会变差,反而温度升至850℃以上时,其高温性能会进一步大幅提升,优于TiAlCrN涂层。

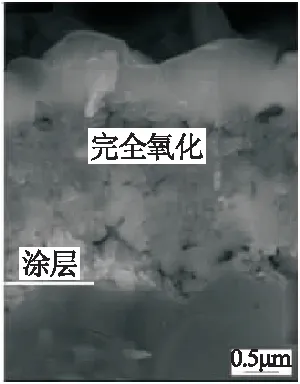

Chen Li等[37]研究了添加ZrN对TiAlN涂层结构和抗氧化性的影响,发现在700℃和800℃时,TiAlZrN涂层的抗氧化性能变差,这是因为Zr元素对O元素的亲和力较高导致抗氧化性降低,且ω-AlN的形成以及沉积态TiAlZrN涂层晶粒尺寸过小促进了氧的扩散;在850℃以上时,含Zr元素涂层抗氧化性却得到良好改善,850℃和900℃氧化10h后的TiAlN涂层已经完全氧化,而TiAlZrN显现出了更好的抗氧化性,Zr元素延缓锐钛矿型TiO2向金红石型钛酸盐转变,并且促进了致密Al2O3的生成,这些因素过度补偿了Zr元素对O元素的高亲和力以及对ω-AlN的影响,从而提高了涂层的高温性能。Braic V.等[38]采用阴极电弧技术在高速钢钻头上沉积了双层的TiAlN/TiAlZrN涂层,以提高刀具的干切削能力,实验结果表明,单层TiAlN和TiAlZrN涂层的钻头寿命提高1.5~1.8倍,且TiAlZrN涂层寿命更长,而TiAlN/TiAlZr复合涂层钻头寿命能提高2.1~2.3倍。刘慧君等[39]通过阴极弧蒸发制备了Ti0.55Al0.45N、Ti0.45Al0.48Zr0.07N和Ti0.45Al0.49Cr0.06N,对比研究了掺杂Zr元素和Cr元素对TiAlN涂层结构、力学性能和高温性能的影响。研究结果表明,Ti0.55Al0.45N,Ti0.45Al0.48Zr0.07N和Ti0.45Al0.49Cr0.06N涂层的硬度分别为(28.6±0.9)GPa,(31.9±0.9)GPa和(31.0±0.9)GPa,Ti0.45Al0.48Zr0.07N和Ti0.45Al0.49Cr0.06N的断裂韧性明显优于Ti0.55Al0.45N。Ar气保护气高温退火实验则表明,Zr元素的加入使ω-AlN形成温度由1100℃上升至1200℃,而Cr元素的加入使ω-AlN形成温度降低至1000℃,说明Zr元素提高了TiAlN涂层的热稳定性,而Cr元素却降低了热稳定性能,其原因是加入Cr元素促进了调幅分解生成的亚稳相向其稳定相转变。在后续的高温氧化实验中,800℃氧化30h后,Ti0.45Al0.48Zr0.07N的抗氧化性因为TiZrO4的形成而降低,氧化膜厚度约为1.26μm,较Ti0.55Al0.45N(1.01μm)和Ti0.45Al0.49Cr0.06N(0.33μm)厚;在850℃氧化30h后,Ti0.45Al0.48Zr0.07N涂层在其余两种涂层均完全氧化的状况下仍保持完整的涂层形貌,并表现出更好的抗氧化性能。图7为Ti0.55Al0.45N,Ti0.45Al0.48Zr0.07N和Ti0.45Al0.49Cr0.06N涂层在850℃氧化30h后的横断面形貌。

图7 涂层在850℃氧化30h后的横断面形貌 [39]

3.2 稀土元素的影响

稀土元素在传统表面改性中起重要作用,能有效提高表面硬度、耐磨性、疲劳强度、膜基结合力以及高温性能。因此在制备过程中,硬质合金刀具涂层可以以固态稀土靶材的形式引入稀土元素。目前,国内外在刀具涂层中主要引入Y元素和Ce元素,原因是二者原子半径几乎相等,性质基本相同。

刘大勇[40]和王宝健[41]通过添加稀土元素Ce提高了TiAlN涂层性能,膜基结合力提高5~10N,磨损试验中磨痕宽度相应减少,耐磨性提高,高温试验则表明稀土元素Ce明显提升了涂层的抗氧化性,Ce元素优先与氧结合形成致密氧化物,阻碍氧扩散;同时Ce元素固溶于Al2O3中,提高了其附着能力,因此切削过程中含Ce元素涂层的寿命提升20%。Qia Z.B.等[42]采用复合靶溅射制备ZrYN涂层,其原因是Y元素与作为活性元素的O元素的高亲和力可以有效提高涂层的抗氧化性。S.Domínguez-Meister等[43]通过物理气相沉积法沉积的Cr1-xAlxN涂层在高温环境下会生成致密且黏附的Al和Cr2O的混合氧化皮,能够极好地抑制O元素向涂层内部扩散,即便Al元素含量较低时,也能在900℃的温度下提供优良的抗氧化性。同时,向其中引入Y元素能够大幅提高在极限温度以上的耐热性和抗氧化性,使分解开始温度提高至1100℃。Liu Shiyu等[44]研究发现,在800℃时,CrAlYN涂层的氧化层主要由Cr2O3组成,且当Y元素的掺杂水平为0.5%时,具有最好的抗氧化性;在1100℃时,氧化层为Cr2O3和Al2O3竞争生长,当Y元素的掺杂水平为2%时,具有最好的抗氧化性;但随着Y元素含量增加,涂层的硬度开始降低,这与氮化铝和氮化铬界面形成的半非结晶层有关。

3.3 多层涂层

虽然多元涂层能够明显提升刀具的切削性能,但是多元涂层与硬质合金基体的结合力往往很低,很容易导致涂层过早失效,设置过渡层可缓冲应力和阻断应力。多元多层结构不仅可以解决膜基结合力低的问题,并且能结合不同涂层的特点,使涂层的硬度、韧性、抗高温性能和耐磨性均优于单层涂层。

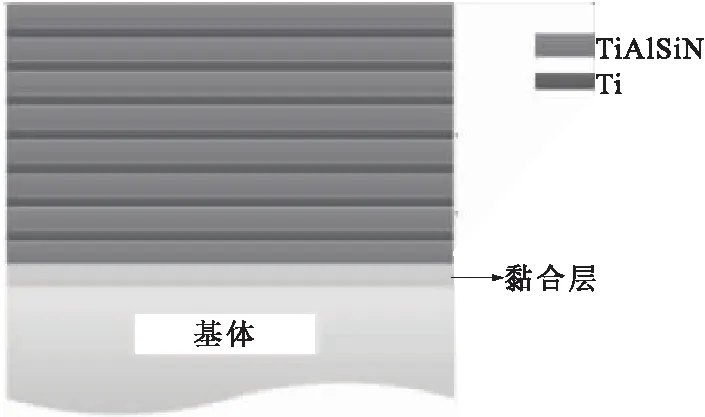

钟星[45]制备的AlCrN/AlCrSi(Y)N多层涂层经过1100 °C恒温氧化2h后发现,其多层纳米涂层的抗氧化性能均优于单层的AlCrN、AlCrSiN和AlCrYN涂层。肖白军[46]利用电弧离子镀的方法制备了AlCrN/AlTiSiN多层涂层,在钛合金切削实验中,相比AlCrN和AlTiSiN涂层刀具,多层涂层刀具切削力和切削温度最小,表面加工质量最好,并且使用寿命提高两倍以上,因此多层结构明显提高了涂层的热稳定性和抗氧化性,AlCrN/AlTiSiN多层涂层在1100℃才析出弱化相ω-AlN,相比单层涂层提高了200℃。Li Guodong等[47]为了提高硬质合金刀具TiAlSiN涂层在切削加工Inconel718镍基高温合金时的性能,引入Ti元素作为中间层制备多层涂层(TiAlSiN为8层,每层厚度270nm,Ti为7层,相互交替,表面为TiAlSiN)。如图8所示,Ti层的引入显著改善了TiAlSiN涂层的高脆性,改善程度随Ti层厚度变化而变化,当Ti层厚度为25nm时韧性最佳,切削实验也表明,Ti层的引入使涂层表现出更好的切削性能,多层结构明显提升了涂层韧性,减轻了Inconel718合金加工时析出硬质相带来连续冲击载荷的影响,提高了涂层寿命。

图8 TiAlSiN/Ti多层涂层结构[48]

为了提高TiAlN涂层在高温快速切削时的性能,Zhang Quan等[48]交替沉积了AlTiN/AlCrSiN多层膜,AlTiN/AlCrSiN多层涂层呈面心立方结构,具有细小柱状晶。相比TiAlN涂层在800℃的剧烈氧化,AlTiN/AlCrSiN多层涂层在800℃几乎没有氧化层,当加热至1000℃时才形成0.3μm致密氧化膜,并且在高速干式切削中,AlTiN/AlCrSiN多层涂层使用寿命也有所提高。

4 结语

本文从涂层制备方法和涂层种类两个方面归纳总结切削高温合金用涂层,分析总结了制备方法和涂层性能在国内外的研究现状。在切削高温合金的复杂工况中,高硬度与高耐磨性仅是刀具涂层能正常使用的基础,而高温抗氧化性与热稳定性才是刀具涂层的切削效率和使用寿命的决定性因素。目前,可以从以下几点出发来提高涂层的热稳性。

(1)掺杂与O元素亲和力高的元素(例如Si、Cr、Zr和Y元素等),生成致密氧化膜保护基体的同时,抑制了ω-AlN相和TiO2等疏松氧化相的形成。

(2)引入过渡涂层,制备多层梯度涂层,并使单层涂层厚度趋于纳米化,汲取各单层涂层的优点,在提升膜基结合力的同时提升涂层的高温性能。

(3)改进涂层制备技术,结合各种技术优点,研发新型复合沉积技术,制备出具有纳米复合结构的超硬耐高温涂层。

总体来说,切削高温合金用涂层的设计正朝着多元多层的方向发展,且各单一膜层的厚度也趋于纳米化。同时,结合制备技术来提升涂层性能也是研究热点之一。此外,突破现有理论框架,开发新型超硬耐高温涂层也是未来研究的热门方向。