基于ABAQUS切削仿真加工技术应用

2022-04-19赵庆军尹胜向瑶陈鸿陈虹松

赵庆军,尹胜,向瑶,陈鸿,陈虹松,2

1森泰英格(成都)数控刀具股份有限公司;2四川轻化工大学机械工程学院

1 引言

金属加工是制造业的基本组成部分,其中切削加工是金属材料加工成型的主要工艺之一,如何在切削过程中获得最佳的切削参数和加工质量成为制造业普遍关注的热点之一。传统的切削试验法需要消耗大量的时间、成本和人力,并且试验结果不具有普遍适用性。近年来,有限元法在切削仿真中得到了广泛的应用,有限元切削仿真结果能更直观地反映切屑形状和清晰地了解切削机理,为更好地掌握刀具的切削性能提供可能。因此,有限元模拟已成为现代金属切削加工预测必不可少的方法之一。

20世纪70年代初,苏联和日本学者采用有限元方法进行数值建模研究金属切削[1]。Van Luttervelt C.A.等[2]综述金属加工的2D建模及正交切割,为满足工业需求尝试了3D建模方法。Lounes I.和Philippe L.等[3]将约束自然元素方法(CNEM)应用于3D切割模型,但不足之处是该模型未提供结果质量的信息。Yang Xiaoping等[4]通过建立切削加工中摩擦力随切削压力变化的有限元模型,研究了残余应力分布状态。Yung-Chang Y.等[5]分析了切削刀刃的形状对切屑成形、切削力和切削温度的影响。近年来,谢峰等[6]采用仿真方法研究了金属切削起始阶段切削力变化,分析了刀具破损和抗冲击性能。姚辉等[7]建立了铣削仿真模型,并采用模拟仿真技术对铣削状态进行有效模拟。

基于国内外研究情况,论文综述了ABAQUS切削仿真技术在金属切削预测中的模型构建、分离准则及有限元网格划分等关键技术,分析切削仿真应用过程中存在的问题,针对该技术领域未来的发展趋势等热点问题进行了探讨。

2 ABAQUS有限元仿真的关键技术

切削仿真关键技术是建立一定范围的近似处理与假设的基础,包括复杂结构简单化、连续结构离散化和计算近似化,同时还涉及几何和本构模型、摩擦和温度模型、网格划分等相关的设计与选择。切削有限元仿真分析属于有限元仿真分析的一种,因此切削有限元仿真分析的主要过程类似于一般的有限元仿真分析,切削仿真分析流程如图1所示。

2.1 几何模型

通过ABAQUS软件中的建模模块或利用建模软件完成建模。在正交切削建模中,有两个常用的假设:一是平面应变状态假设;二是刚体假设。以图2所示的钻头三维模型为例,复杂的刀具几何形状和螺旋效果可以完全可视化,再根据切削参数、刀具与工件的相对位置作钻削仿真的几何模型。由于钻削过程是钻尖连续切削工件,螺旋槽起到初始卷屑作用,因此,钻削几何建模可简化为对钻尖和部分螺旋槽进行三维实体建模。

(b)侧视

(c)正视

2.2 材料模型

切削加工仿真模拟的基础是构建工件材料的本构模型,准确地确定工件材料的本构模型是模拟金属切削过程的关键。材料模型能够充分反映一定温度范围内的高应变率和低应变率加载变形行为,并能表征出硬化和软化过程。目前应用的材料本构模型主要有:Zerilli-Armstrong(ZA)[8]、Nemat-Nasser[9,10]、Maewaka[11]、Power-Law[12]、Johnson-Cook(J-C)[13]及修正的J-C[14,15]等模型。其中,切削加工模拟常用的J-C模型描述了切削过程中的应变硬化、应变率强化和热软化效应,再现了高温和高应变率状态下的材料塑性变形行为。

为了描述工件变形和破坏行为,本文采用J-C的热粘塑性材料模型,其表达式为

(1)

2.3 分离准则

在模拟切削过程中,通常采用物理和几何准则来分离切屑和工件,但这些准则与实际切屑形成的情况相差甚远。为了形成模型,采用基于等效塑性应变J-C断裂模型作为损伤开始时的判据[16-17],使用累积损伤失效模型反映切屑剥离状态。

失效参数D表达式为

(2)

(3)

(4)

式中,d1~d5是失效参数;θ是无量纲温度,定义为

(5)

同时影响失效参数的两个关键因素是工件材料的失效应变和工件最小单元尺寸,其工件最小单元尺寸与切削深度有关。

2.4 摩擦模型

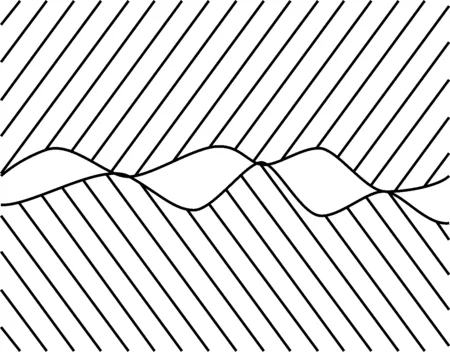

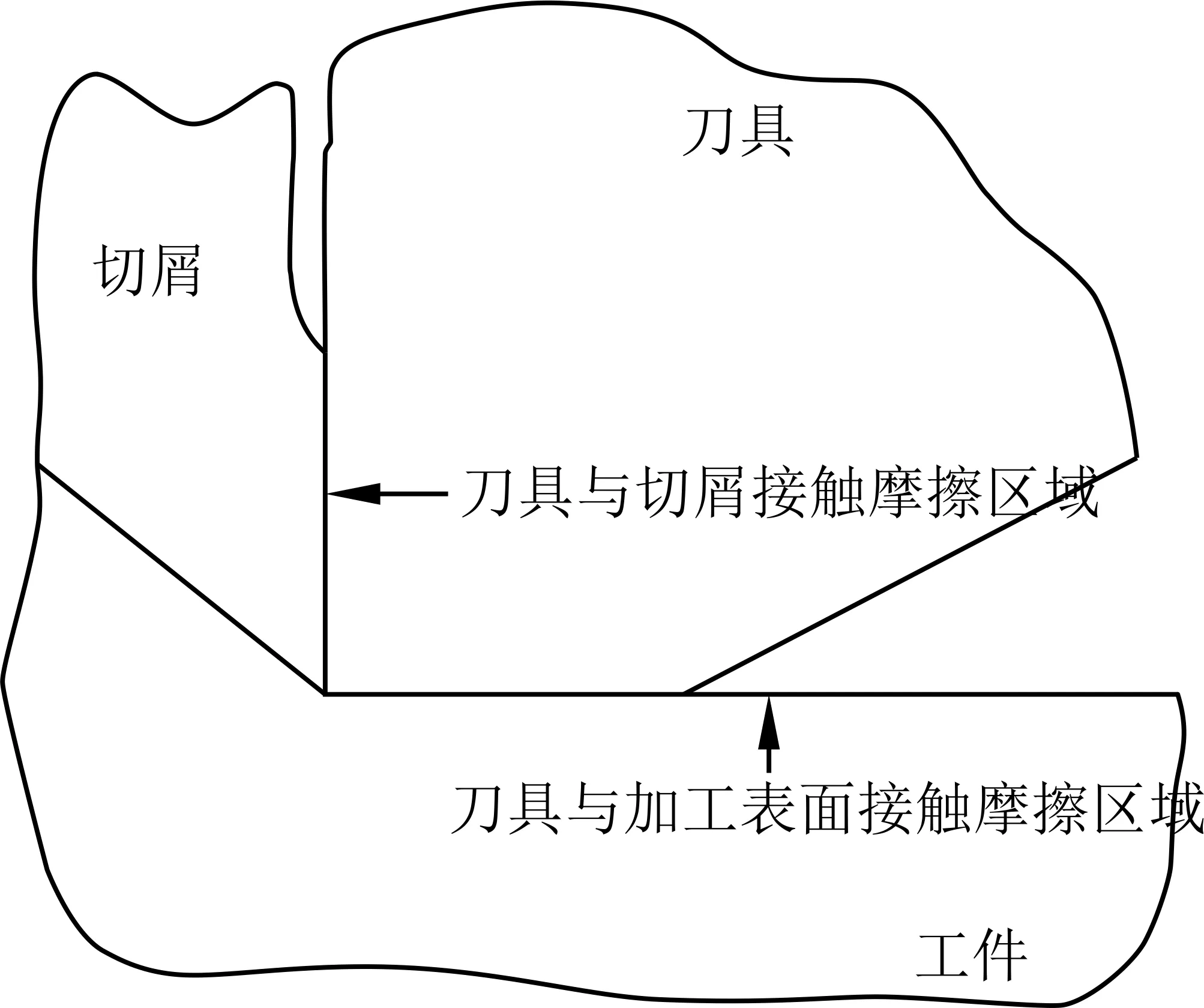

在切削加工过程中,刀具与工件之间的接触受到较多因素影响。为了保证切削仿真模拟的准确性,必须构建相应的摩擦模型来描述刀具与工件之间的摩擦关系。摩擦力特征与刀-屑的接触有关,一般分为峰点型和紧密型两种(见图3)。峰点型接触区域适用于经典摩擦法则,紧密型接触区域摩擦力与剪切应力相等。

(a)峰点型

(b)紧密型

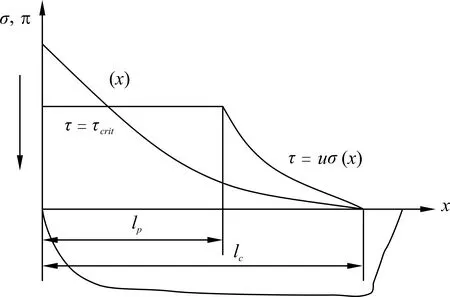

如图4所示,在切削加工过程中,主要是两对摩擦伴随刀具与工件之间:刀具后面与工件表面;刀具前面与切屑。针对后者,Zorev N.N.[18]认为存在金属粘结区和组织滑移区,作用在刀具前面上的压力和摩擦力的分布规律如图5所示。

图4 切削加工摩擦

图5 刀具前面法向力与摩擦力分布

在金属黏结区,材料剪切力和屈服力相等;在组织滑移区,符合库伦摩擦定律[19]。在切削仿真模拟过程中,其摩擦力模型τ表达式为

(6)

式中,μ是摩擦系数;τcrit是剪切力;σ是压力。

库伦摩擦模型反映了常规切削加工中的摩擦力状态。在实践过程中,摩擦系数需要结合具体实验来测算准确数值。

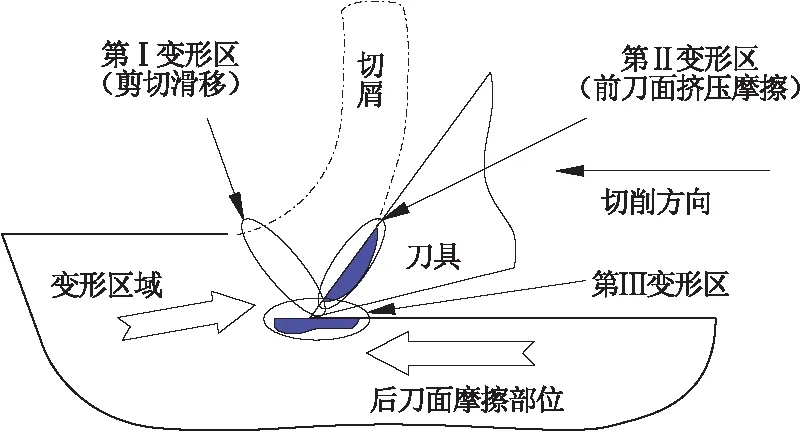

2.5 温度模型

摩擦会产生切削热,金属切削加工过程中的传热是由工件塑性变形导致的具有内热源的非稳态热传导。由于工件与环境的温差,塑性变形过程中产生的热量会以各种形式与周围环境进行热传递。图6为切削热传递示意图,在切削过程中共有三个产生热量区域:第Ⅰ变形区域发生的剪切变形产生热,第Ⅱ变形区域内切屑与刀具前面摩擦产生热,第Ⅲ变形区内已加工表面与刀具后面摩擦产生热。

图6 切削变形区域

根据传热原理,在直角坐标系下切削加工的热传导微分方程为

(7)

式中,λ,Q分别是热传导率和生成速率;p,c分别是材料密度和比热容;x,y和ux,uy分别是点的坐标和位移。

在切屑与刀具前刀面的接触区,忽略热辐射和对流等能耗,其热流量(q1)方程为

q1=k(tA-tB)

(8)

式中,k是切屑与刀具间热传递系数;tA是切屑温度;tB是刀具温度。

2.6 网格划分

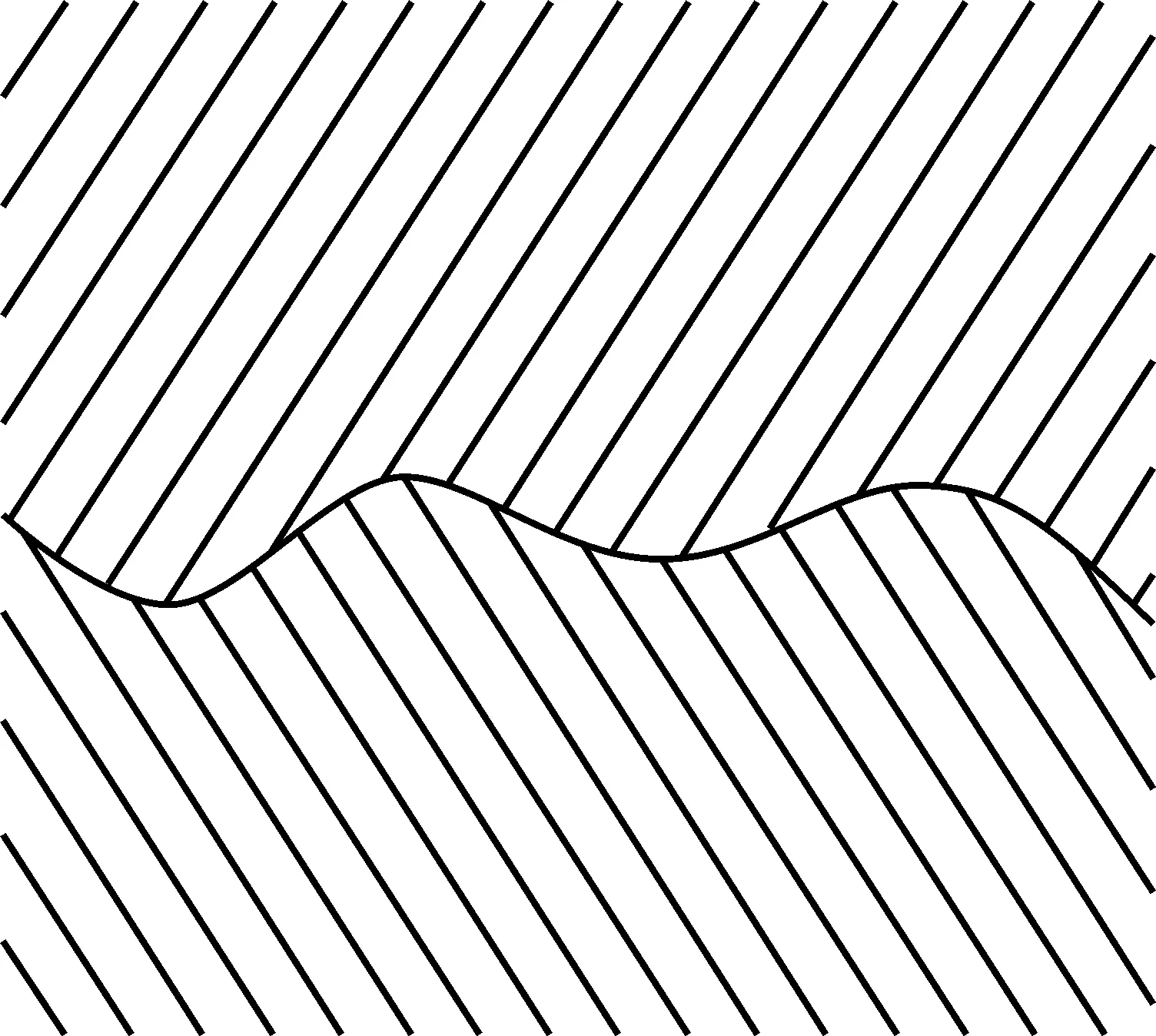

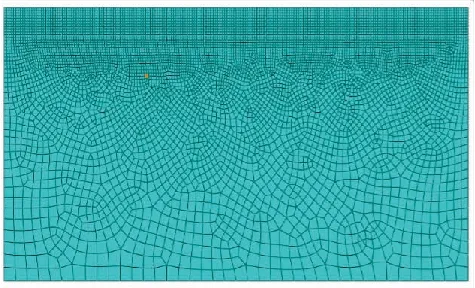

网格划分在切削加工仿真模拟过程中十分重要,可分为拉格朗日算法和自适应拉格朗日-欧拉算法[21](见图7)。高效计算材料粗略变形优先选择拉格朗日算法;对于切削加工过程中,切屑与刀具主要区域产生的较大应变,自适应拉格朗日-欧拉算法可以避免大变形引起的网格畸变误差,满足边界条件,通常用于稳定切削过程。

(a)拉格朗日算法

(b)自适应拉格朗日-欧拉算法

3 切削仿真技术应用

ABAQUS软件广泛应用于机械制造加工、生物医学、建筑材料以及新型复合材料等领域[21,22]。贾云海等[23]建立了焊接式PCD双刃立铣刀铣削铜模型,研究了不同工艺参数对刀具温度场分布和切削力的影响。结果表明,随着铣削深度、进给量和速度的增加,刀具温度升高。王晓明等[24]利用ABAQUS软件模拟了非织构刀具和变形刀具的切削过程,认为刀具表面织构能改善刀具的切削性能,与非织构刀具相比,等间距织构刀具的主切削力和切削温度分别降低了9.8%和12.4%。张青云[25]模拟了皮质骨的钻孔过程,得到了钻孔量、钻孔力和钻孔温度之间的模拟预测模型。在ABAQUS/Explicit显式模块中,周里群等[26]用物理分离准则和单元剪切破坏对沥青混凝土铣削过程进行了建模,得到了不同切削速度下的切削应力和切削力,为铣床的设计奠定了基础。刘闯等[27]建立了Sicp/Al复合材料铣削过程的三维斜向模型,分析了切削参数对切削加工的影响。臧健[28]采用多工步切削仿真法,研究了切削加工过程中刀具因素对切屑形态的影响。

随着切削速度和刀具前角的增加,被加工表面的残余应力逐渐表现为拉应力,而切削厚度对切屑形貌和表面完整性的影响尚未得到进一步分析。国宪孟[29]通过建立微细正交切削模型揭示了切屑形成的原因和机理,并分析了微细切削中的尺寸效应,为三维微铣削模型的建立和分析奠定了基础。于金等[30]建立了刀具内摆线运动的铣削有限元模型,研究了7050-T7451航空铝合金铣削力的变化规律,验证了模型的准确性。庞宇等[31]对TC4钛合金超声振动辅助车削进行了数值模拟研究,仿真结果表明,超声振动车削钛合金能有效降低平均切削力和刀尖切削温度,振幅越大,改善效果越明显。

4 结语

金属切削加工计算机仿真模拟技术是集合多学科知识的新兴技术,该技术在实际应用过程中仍然存在一定的困难和挑战,需要今后进一步探索。

(1)当前大多数二维仿真模型不能准确地实现切削过程仿真。为满足切削工艺需求,需要从二维转化为三维模拟仿真。查阅国内外文献中关于三维车削、铣削和钻削仿真的研究可知,该方法尚未普及和应用,为了深入理解切削机理,需深入研究与发展三维仿真建模。

(2)建立更能体现切削加工实际条件的三维仿真模型,还需对切削液、刀具实际几何结构等加以考虑,才能准确研究切削条件和刀具几何结构对刀具切削特性、刀具磨损和工件表面微观形貌的影响。

(3)超声振动加工是一种典型的辅助加工方法,研究难点是耦合超声振动参数与切削工艺参数之间的关系。超声振动仿真研究对于探索超声加工机理、优化超声加工工艺和研发超声装备及刀具等都具有理论指导作用。

(4)复合材料的切削仿真主要针对金属基颗粒和碳纤维两种复合材料。金属基颗粒复合材料主要以微观仿真为主,而纤维复材主要是材料本构模型以及参数化、模块化二次插件开发。得到准确的仿真模型关键是仿真模型的材料属性及力学性能,而新材料的不断涌现又推动着材料本构模型的发展。