螺旋槽加工用成型刀具的绿色设计制造方法

2022-04-19周永情李菊丽郭朋彦

周永情,李菊丽,郭朋彦

1河南质量工程职业学院机电工程学院;2郑州轻工业大学机电工程学院;3华北水利水电大学机械学院

1 引言

螺旋槽加工用成型刀具结构复杂,设计比较困难,需采用四轴以上数控设备进行试切加工,导致加工成本高,效率低,资源浪费严重[1-3]。为了提高设计效率,降低加工成本,减少资源浪费,提出了一种绿色设计制造螺旋槽加工用成型刀具的方法。即采用数字化设计方法,利用螺旋槽加工过程中螺旋槽接触点的公法线与成型刀具回转面相交,计算求出成型刀具齿形[4-6],在此基础上采用可转位式盘形成型铣刀结构,根据齿形特点用直线拟合成型刀具齿形,即铣刀选用常规的方形硬质合金刀片,用刀片刃线作为直线去啮合齿形。在AutoCAD软件中采用图解法确定刀片在刀体上的安装位置,在SolidWorks软件中设计出刀体模型,利用SLM金属3D打印技术打印出成型铣刀刀体,并安装常规的方形硬质合金刀片,制造出可转位式成型铣刀。本文以KA16C型压缩机阳螺杆加工刀具为例,介绍整个设计加工过程。

2 螺旋槽加工用成型刀具齿形计算

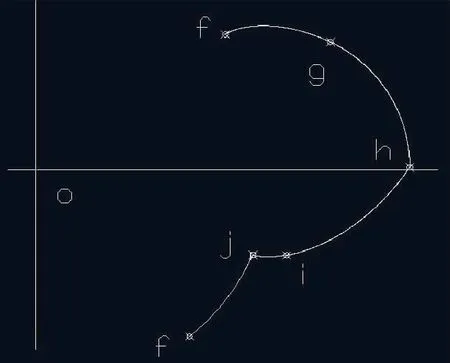

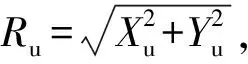

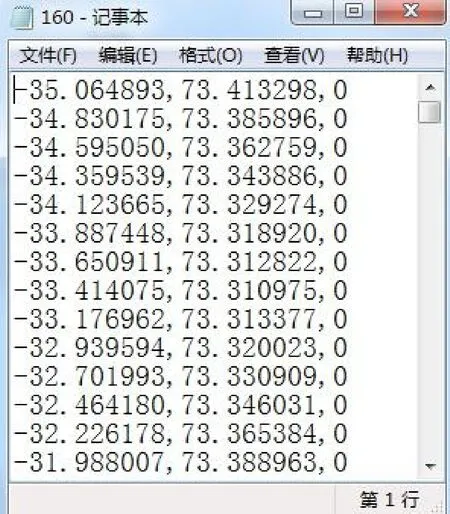

KA16C型压缩机阳螺杆端面由五条曲线组成(见图1):三条摆线线段,两条圆弧线段。具体步骤:螺旋槽接触点的公法线与成型刀具回转面相交→求出接触方程→求出接触点参数→代入螺旋面方程→求出接触点坐标(X,Y,Z)→安装角ψ→转换到成型铣刀坐标系得到(Xu,Yu,Zu)→利用半径公式获得铣刀齿形的坐标[7,8]。

摆线fg的接触方程为

图1 阳螺杆端面

圆弧段gh的接触方程为

-R1sinρ[Acd+Pcotψ-R2cosθ-r1cos(ρ-θ)]

-p2θcos(ρ-θ)+pAdcotψsin(ρ-θ)=0

摆线hi的接触方程为

摆线ij的接触方程为

圆弧jf的接触方程为

pθsin(ρ+θ)-Acotψcos(ρ+θ)=0

式中,R1=D1/2,D1为阳螺杆节圆直径;R2=D2/2,D2为阴螺杆节圆直径;ρ1为f点与原点连线与X轴的夹角;ρ3为i点与原点连线与X轴的夹角;A为阴阳螺杆相互啮合时的中心距;ψ为加工螺杆时刀具的安装角;p为螺杆螺旋参数。

图2 刀具齿形坐标

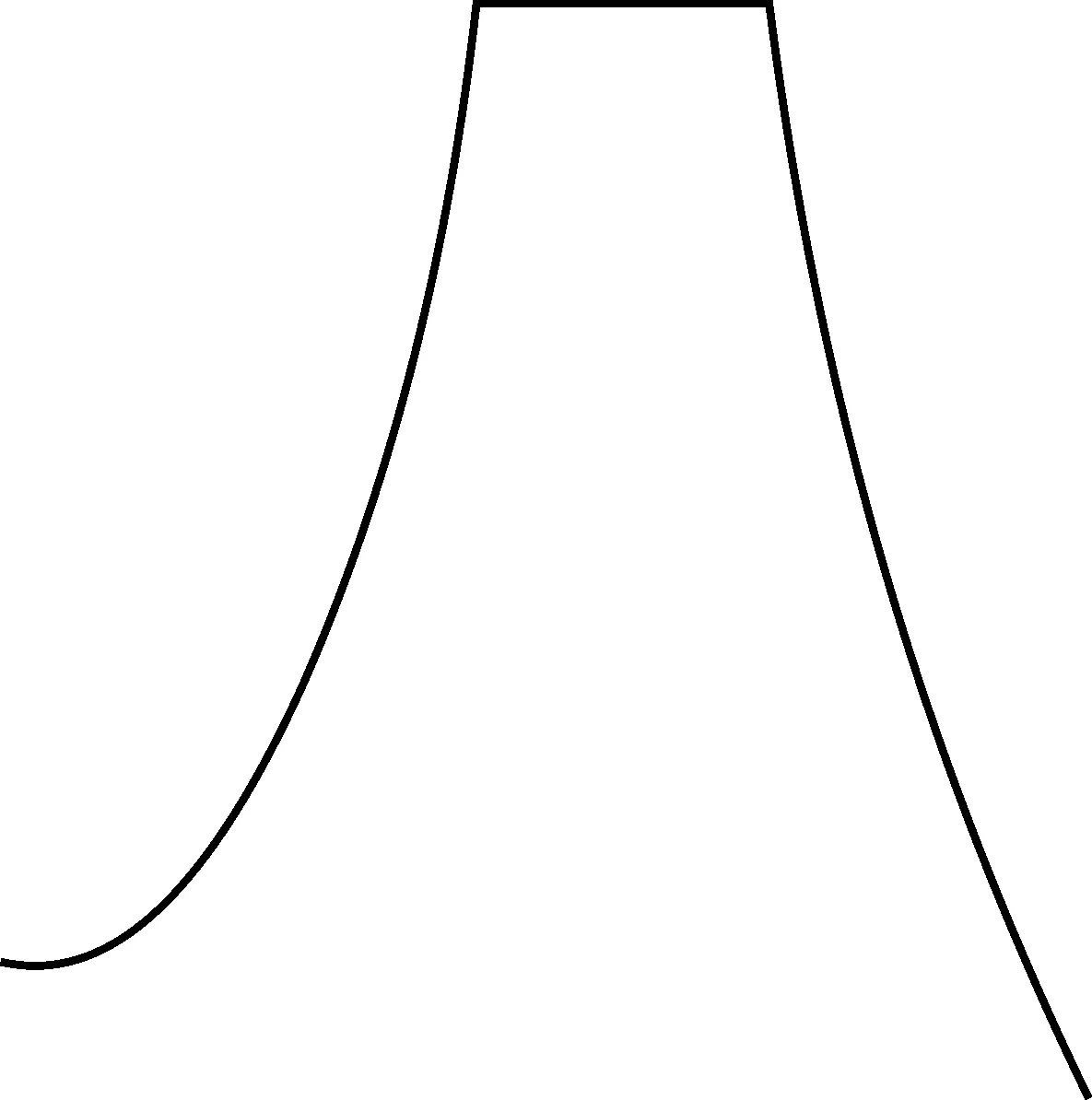

图3 刀具齿形

3 螺旋槽加工用成型刀具设计及3D打印

采用结构强度较好的可转位盘形铣刀结构对螺旋槽进行加工。铣刀由刀片和刀体两部分组成,刀片选用圆形或方形刀片,并尽可能均匀分布在刀体四周,以减少剪切作用对刀体强度的影响,可转位式刀片在一边磨损后可转位到另一边继续使用。用刀片的刃线拟合齿形轮廓,需考虑拟合的误差,误差不能过大,以免引起过切。

3.1 刀片选择

观察铣刀的齿形线(见图3)可以看出,若采用圆形刀片,其顶部两拐角处的拟合误差相对较大;若采用多边形刀片,刀槽的设计和加工难度将提高很多,故采用有四个可更换刀刃、可以多次装夹的正方硬质合金刀片。由于要求夹紧刀片结构尽可能简单,不影响刀体,如偏心夹固式、上压式和楔块式都会对刀体强度影响很大,使铣刀结构更加复杂,因此决定采用编号为SCMW09T34的沉孔硬质合金方形刀片,并直接用螺钉夹紧。

3.2 廓形拟合

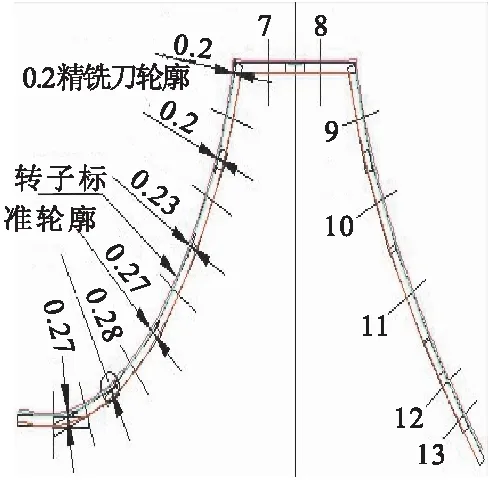

螺旋槽成型刀具的齿形是一条不规则的曲线段,方形硬质合金刀片的刃线是直线段,拟合过程是用直线拟合不规则曲线段,考虑直线拟合误差,把距精铣刀轮廓形线0.2mm的等距线作为转子标准轮廓,即假设粗加工时留0.2mm的精加工余量,成型刀具的齿形线为图4和图5中的转子标准轮廓;铣刀刀体的轮廓线为距转子标准轮廓形线1.1mm的等距线。根据铣刀转子标准轮廓形线的长度,且刀片间需要有一定的重合,因此可采用13个(见图4)刀片或14个刀片(见图5)拟合轮廓。

图4 13个刀片拟合左端形线

图5 14个刀片拟合左端形线

图4和图5为AutoCAD软件中计算机图解法绘制,可保证其精度。型线可分为三部分:左端、顶端、右端,从图中可以看出,无论13个或14个刀片的拟合,右端的拟合误差都比左端的误差小,顶端至少需要2个刀片拟合顶端型线,因此在左端可以有6个或7个刀片拟合,左端拟合是控制误差大小的关键。观察两图可知,7个刀片的拟合误差为0.18,6个刀片的误差为0.28。如果采用6个刀片拟合左端形线,可以在圆周分配刀片时对称布置,此时毛坯的余量为0.2+0.28=0.48mm,若再考虑制造精度、安装精度以及之后使用中的磨损,6个刀片的拟合可以保证0.6~0.8mm的精铣余量要求;7个刀片的拟合虽然拟合误差更小,但在粗铣中主要解决如何切除多余的余量,精度要求不高,6个刀片已经能够满足要求,从成本、加工难度、刀体强度的影响考虑,决定采用左端6个刀片进行拟合。

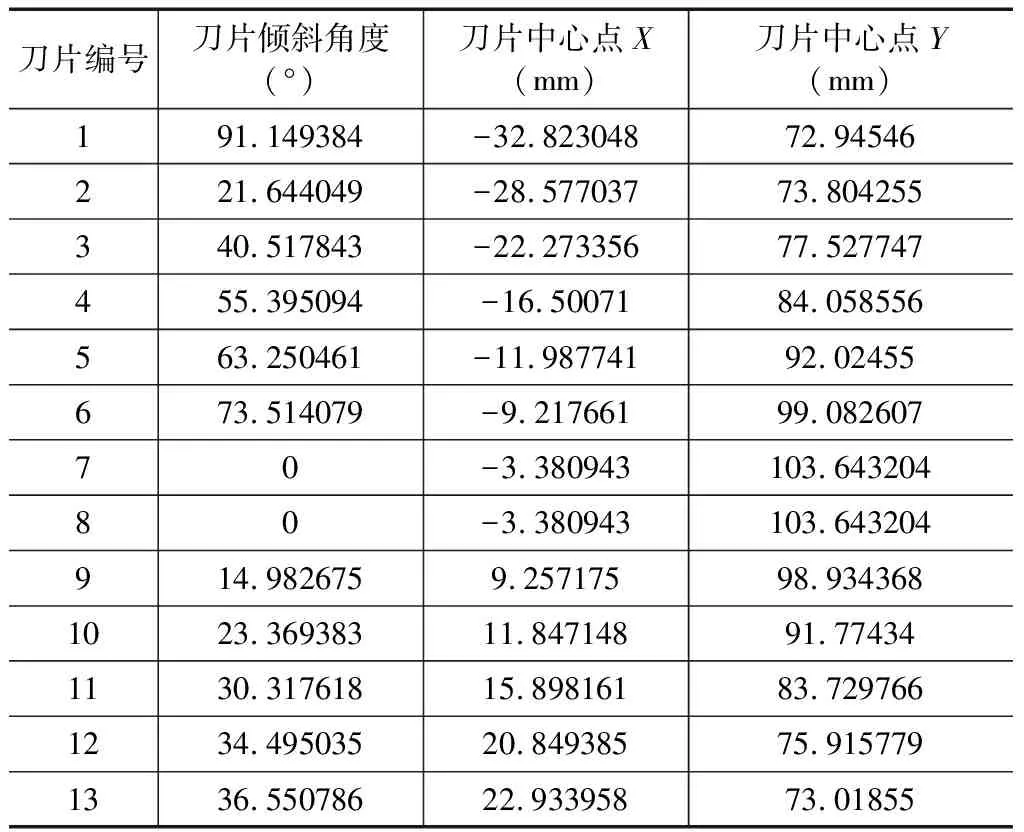

通过图解法可以确定刀片中心点的坐标和每个刀片的倾斜角度,具体数值见表1。

表1 刀片倾斜角度以及中心点的位置

3.3 螺旋槽加工用成型铣刀的三维模拟

根据已求出的刀片刃线位置,用分布在刀体圆周的13个硬质合金刀片拟合铣刀齿形轮廓。前面有6个刀片在180°的范围内进行拟合,故每两个刀片相差30°,背面由于采用5个刀片拟合,故每两个刀片相差36°。调整刀片的安放顺序,使整体刀体强度影响最小。刀片分为两组,分别在刀体的轴心对称布置,从而完成360°范围的整体布置。铣刀刀体三维造型见图6。

图6 铣刀刀体三维造型

3.4 3D打印螺旋槽加工用成型铣刀

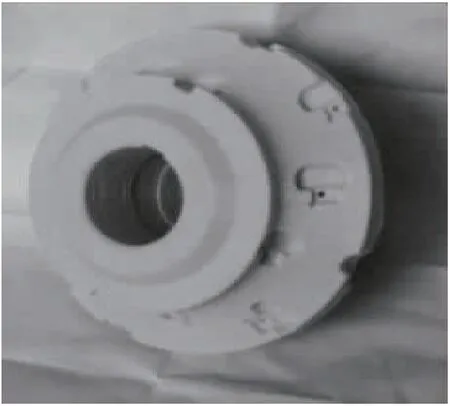

金属3D打印技术是近几年比较流行的加工技术,具有加工效率高、成本低等优势。螺旋槽加工成型铣刀需要加工的部分为刀体,结构比较复杂,通常需在多轴数控加工机床上进行加工。多轴数控加工机床对操作人员的技术水平要求较高,零件结构越复杂,加工越困难,而金属3D打印为增材加工,零件结构复杂程度不影响打印工艺,设计的螺旋槽成型铣刀主要由刀片切削,对刀体的表面精度要求不高,对强度要求也有所降低,因而刀体采用SLM工艺进行打印加工[10,11],加工步骤为:①保存设计好的刀体三维文件为.stl数据文件格式。②对三维数据文件规划打印路径并生成.epc文件。③因刀体为实心结构,刀体结构强度要求较高,对材料的要求不高,故选择铝合金材料。④导入.epc文件,设定金属3D打印机相关参数,因对表面粗糙度要求不高,打印层高设为0.04mm。⑤对打印好的刀体进行后处理,消除表面小气孔。打印好的刀体零件见图7。

图7 刀体零件实物

在刀体上安装常规的方形硬质合金刀片,螺旋槽加工用成型铣刀即制造完成。

4 结语

本文主要对螺旋槽加工用成型刀具的绿色设计制造方法进行研究,采用数字化设计方法,以KA16C型压缩机阳螺杆加工刀具为例,详细介绍了整个设计过程。依据螺旋槽加工过程中螺旋槽接触点的公法线与成型刀具回转面相交,计算求出成型刀具齿形,并在AutoCAD软件中采用图解法确定刀片在刀体上的安装位置,进而设计出刀具。通过此方法提高了设计效率,降低了设计难度,并应用增材制造技术制造出螺旋槽加工用成型刀具。因此运用此方法设计螺旋槽加工成型刀具有一定的推广价值。