基于CFD仿真的差压微小流量计设计

2022-04-19郭素娜季增祺

郭素娜,李 光,季增祺,王 帆

(计量仪器与系统国家地方联合工程研究中心, 河北省能源计量与安全检测技术重点实验室,河北大学质量技术监督学院,河北保定 071002)

0 引言

随着社会经济的发展,医疗化工、新型能源等行业逐渐兴起,促进了国内外测量仪器以及流体力学领域的快速发展,也使流量计量向微小流量的方向延伸[1-2],目前常用的流量计有质量式流量计、容积式流量计等,但这些流量计因自身量程过大等因素而无法精准测量微小流量,所以如何降低流量计的测量下限和提高测量精度一直都是微小流量测量领域的热点。

文献[3]研发一种热敏微小流量传感器,该传感器测量下限低至0.1 mL/h,不确定度小于5%[3]。文献[4]设计了一种微小流量控制芯片数字流量计,测量下限达到了80 μL/min。文献[5]在传统的全息粒子跟踪测速技术上使用了压缩传感,可直接显示微小通道内流体速度矢量分布图。文献[6]首先利用微机电系统(MEMS)技术设计了微小流量测量装置,最终通过实流测试验证了该装置的可靠性。文献[7]基于一种流体升力作用测量微小流量,测量精度高,但这种测量方法对测量条件有很高的要求。文献[8]基于电磁流量计原理研发一种微小流量计,精准度能达到±1.5%。文献[9]研发了一种数字式层流流量计,该流量计与一次仪表的测量误差小于1%。文献[10]基于层流流量计工作原理,研发一种缝隙式层流流量计,克服了层流流量计测量微小气体时线性度不佳的问题。文献[11]基于对流换热原理,研发一种双速度探头热式流量计,克服了传统热式流量计测量微小流量精准度不高的问题[11]。文献[12]研制一种基于热扩散原理的渗流计,解决了其他流量计测量微小流量时存在的动态响应差、量程小等问题,分辨率达到了180 mL/h。文献[13]提出了一种差分式层流流量传感技术,解决了毛细管进出口局部损失的非线性压损现象,在流量为0.016~2.5 m3/h时,该传感器测量误差在±1%以下。文献[14]研发了一种基于转子流量计原理的微小流量传感器,该流量传感器专门测量非牛顿流体,测量下限达到360 mL/h,准确度可达到1.78%。文献[15]研发了一种适用于高压下微小流量测量的低偏心率椭圆齿轮流量仪表。文献[16]根据激光自混合散斑干涉检测方法,得到自混合散斑干涉信号,从而精确求解流体微小流量,并且测量相对误差小于1.13%。

CFD仿真越来越多地被应用于流量计的设计和优化,如利用CFD分析涡轮传感器叶片参数以取得最佳性能[17]。基于计算流体力学技术,对超声波燃气表进行了结构改进[18]。本文通过CFD仿真对测量微小流量的差压流量计进行了研究,并最终得到较优解,在试制了样机并在标准装置上进行测量之后,仿真结果与实验结果基本一致,最终提高了微小流量的测量精度,降低了测量下限。

1 理论分析

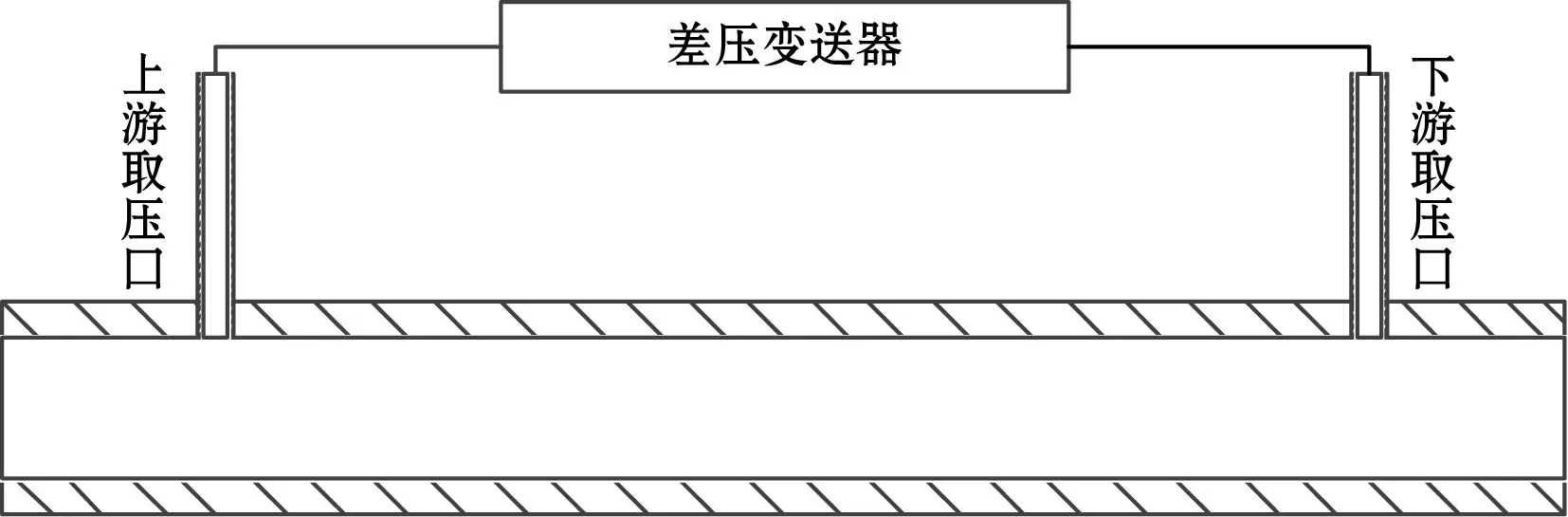

根据哈根-泊肃叶定律,对于不可压缩流体,流体在封闭的管道中充分发展层流流动,当流体密度和其他结构参数为定值时,流体流经过一段管道后,差压值和流体流速呈线性关系[19-20],基于此原理设计差压微小流量计,如图1所示。

图1 差压流量计示意图

当管道内流体满足上述条件时,根据Darcy关系式得到流体因黏性作用力产生的沿程阻力损失hf:

(1)

式中:hf为沿程阻力损失,m;λ为沿程阻力系数,无量纲;D为管道内径,m;L为流体在管道的层流段长度,m;v为流体的流速,m/s;g为测量当地的重力加速度,m/s2。

流体在管道内流动特性根据雷诺数来判定,当雷诺数小于2 300,流体保持层流流动状态,且沿程阻力系数仅与Re有关:

(2)

当流体在管道内流动时,雷诺数为

(3)

式中:μ为流体的动力黏度,Pa·s;ρ为管道内流体密度;kg/m3。

结合式(1)、式(2)、式(3)得到:

(4)

流体在管道中流过的管道流量为q:

(5)

而测量管道的压差Δp为

Δp=hfρg

(6)

式中:q为管道中的体积流量,m3/h;Δp为两取压口之间的差压,Pa。

联合式(4)、式(5)、式(6)可得差压式流量计在层流状态下的理论公式:

(7)

由式(7)可知,在层流状态下,其他参数保持一定时,流量与压差值成正比关系,因此只需要知道管道内径D和压差Δp就可以求出流体流经管道的流量值。

2 仿真方法

2.1 仿真模型及其网格划分

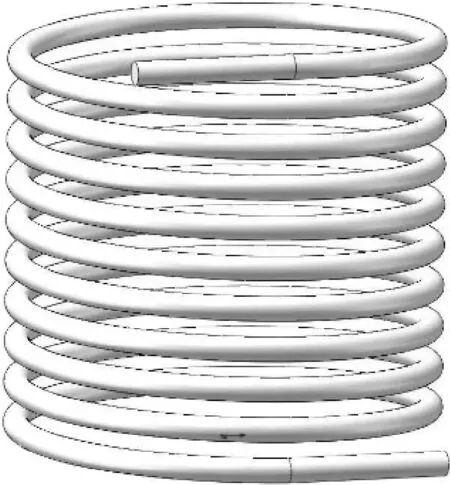

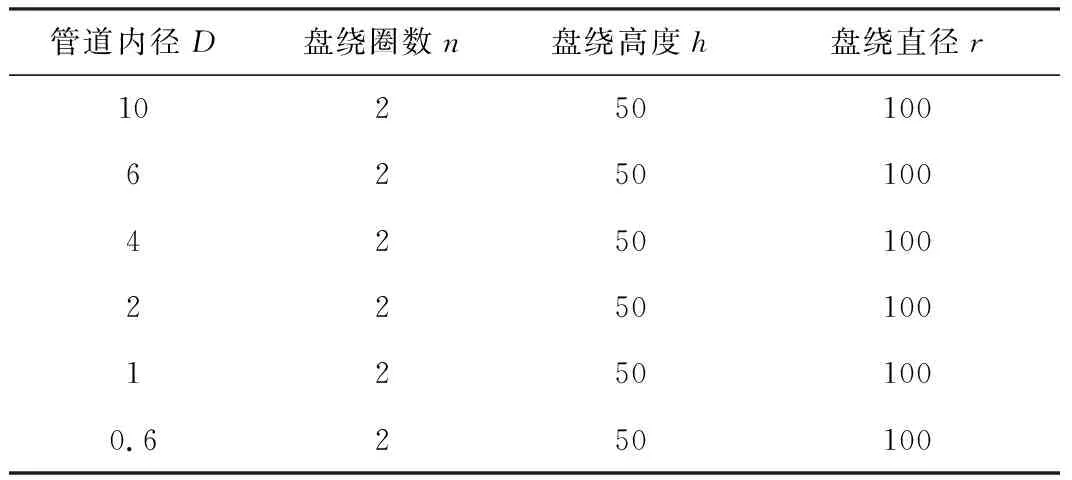

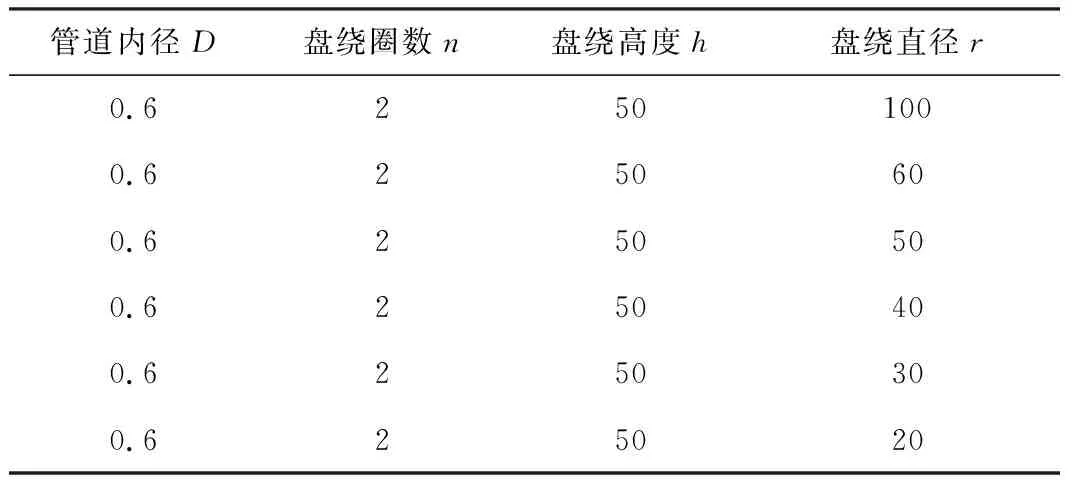

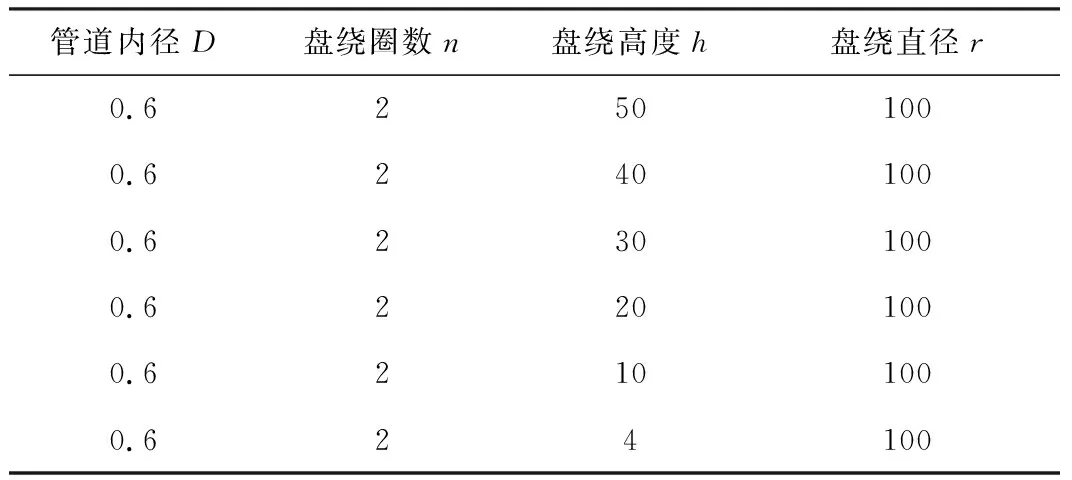

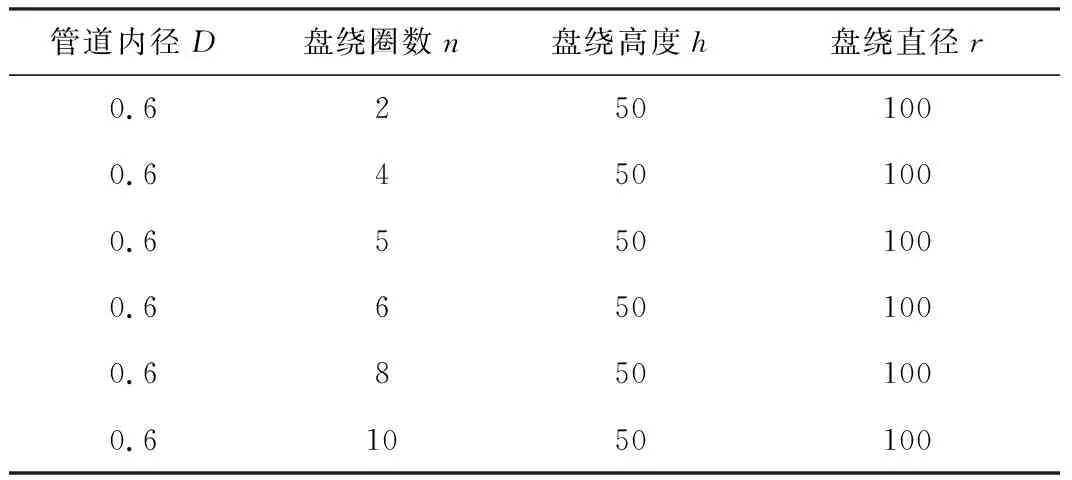

本文通过CFD仿真软件实现模型的几何建模和仿真分析[7],模型如图2所示。对螺旋管模型进行网格划分时采用适用于复杂结构的Tet/Hybrid-Tgid网格。螺旋管差压式流量计主要结构参数有管道内径D、螺旋管盘绕圈数n、螺旋管盘绕高度h、螺旋管盘绕直径r。根据这4种主要结构参数,设置了4组仿真模型,研究螺旋管模型的差压和流量之间的关系,具体参数如表1~表4所示。

图2 差压流量计螺旋管部分模型

表1 螺旋管模型内径参数表 mm

表2 螺旋管模型盘绕直径参数表 mm

表3 螺旋管模型盘绕高度参数表 mm

表4 螺旋管模型盘绕参数表 mm

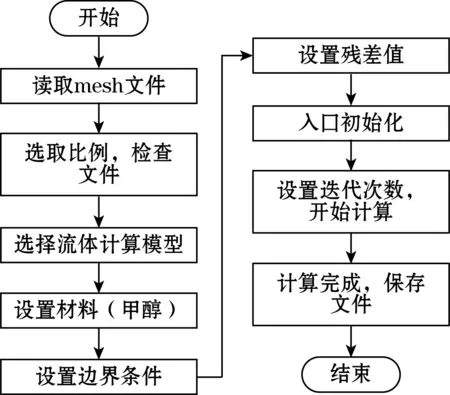

2.2 仿真流程

入口选用速度入口边界条件,流量范围在50~1 200 mL/h。经计算,6种口径管道对应的雷诺数都小于2 300,处于层流流动,因此计算模型选择层流模型。计算仿真步骤按照图3流程进行。

图3 仿真流程图

2.3 螺旋管仿真结果及分析

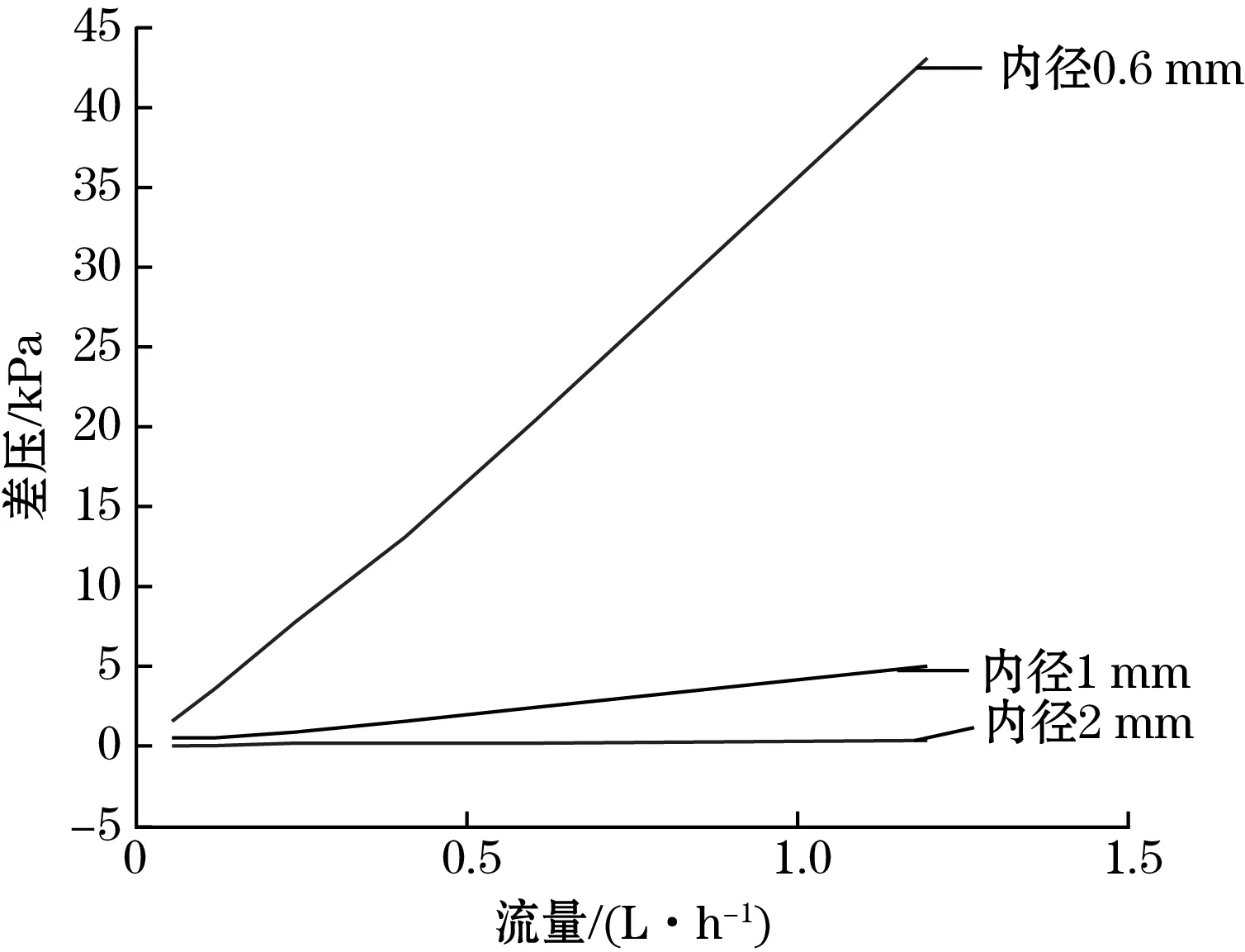

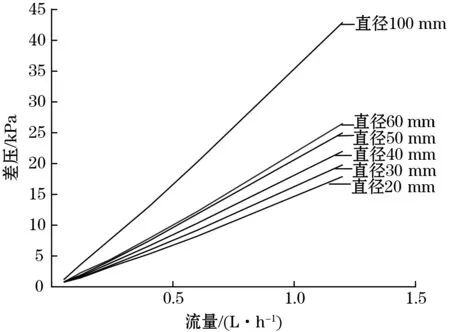

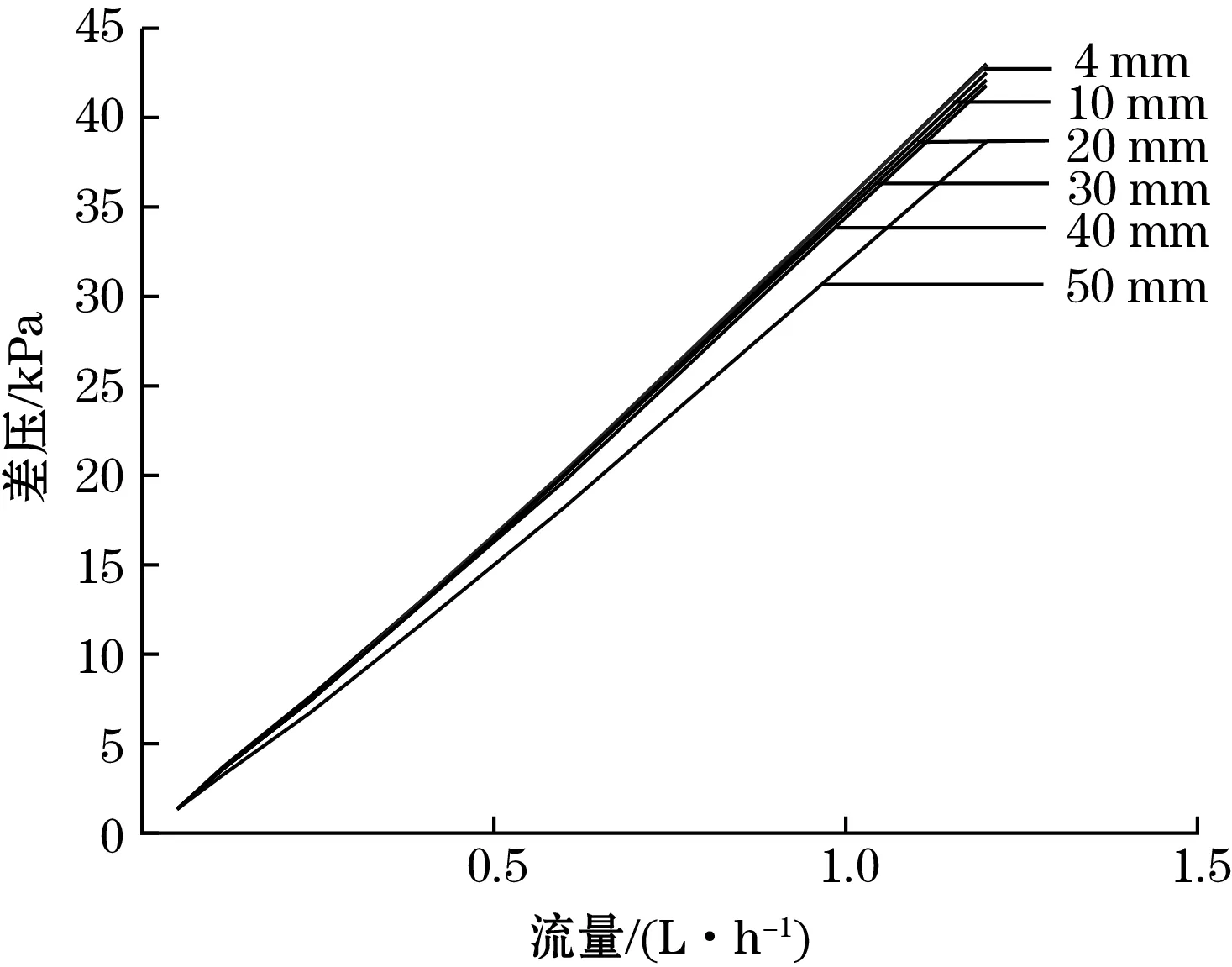

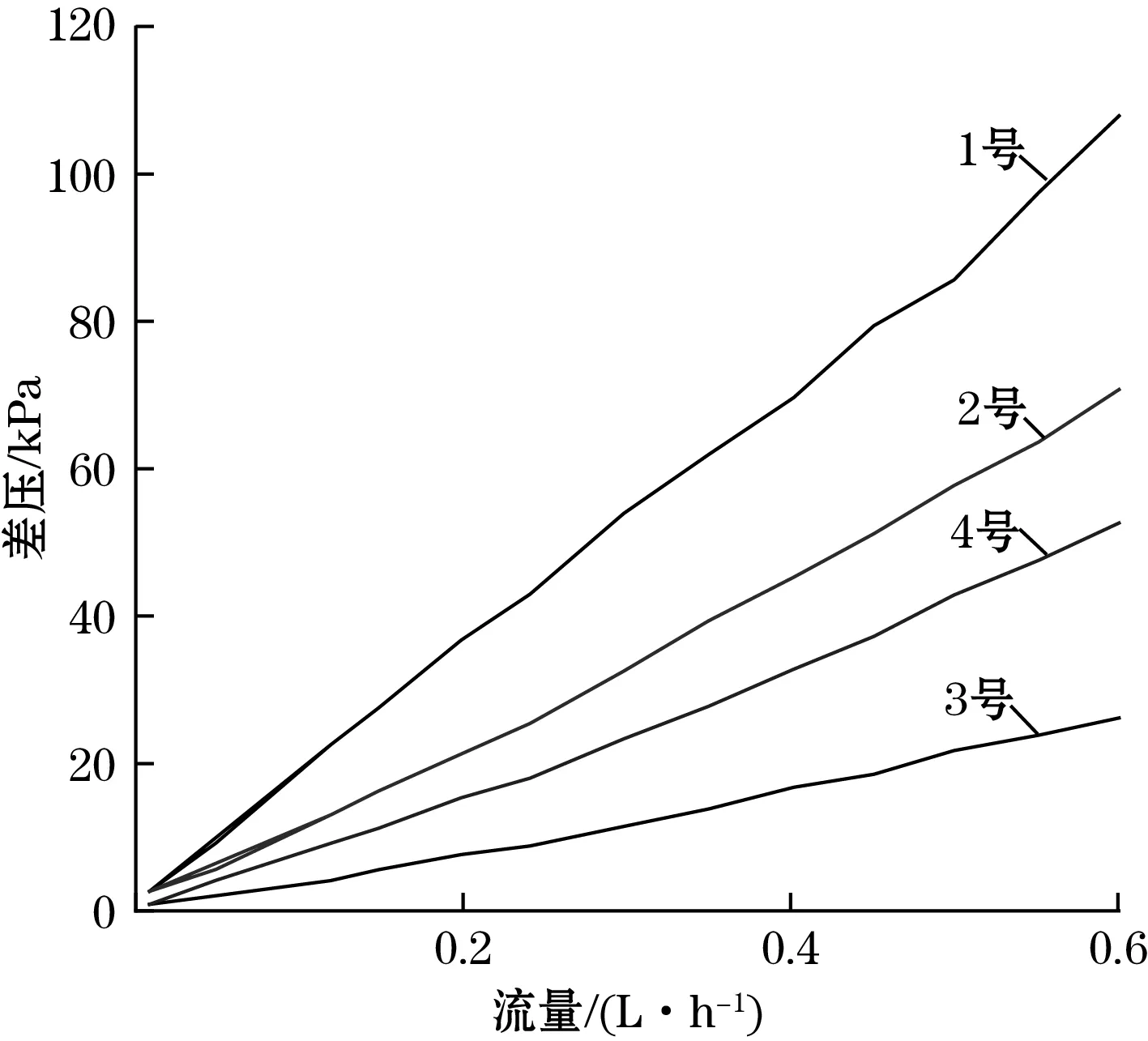

本文通过CFD仿真对螺旋管模型的结构进行选择,进而选出最优结构。4组模型的出入口差压值随流量变化曲线图如图4~图7所示。

图4 不同内径管内差压随流量变化曲线

图5 不同盘绕直径管内差压随流量变化曲线

图6 不同盘绕高度管内差压随流量变化曲线

图7 不同盘绕圈数管内差压随流量变化曲线

由图4~图7可知,螺旋管模型的差压值随流量增大而增大,且随着管道内径减小,螺旋管差压值随流量变化的幅度随之增大,差压值与管道内径成负相关关系;随着盘绕管道直径增加,螺旋管差压值随流量变化的幅度随之增大;螺旋管盘绕高度的改变对出入口差压值没有明显的影响;随螺旋管盘绕圈数的增加,差压值也明显增加。以上结果与式(7)中所述差压值与管道内径的关系一致。0.6 mm以上内径所测得差压值太小,均不能满足测量要求;虽然随着管道长度的增大测量差压值也相应增大,但考虑到实际应用,流量计体积不宜过大,所以在螺旋管两端差压值能满足要求的情况下,应适当减小盘绕直径,适当增加盘绕圈数。

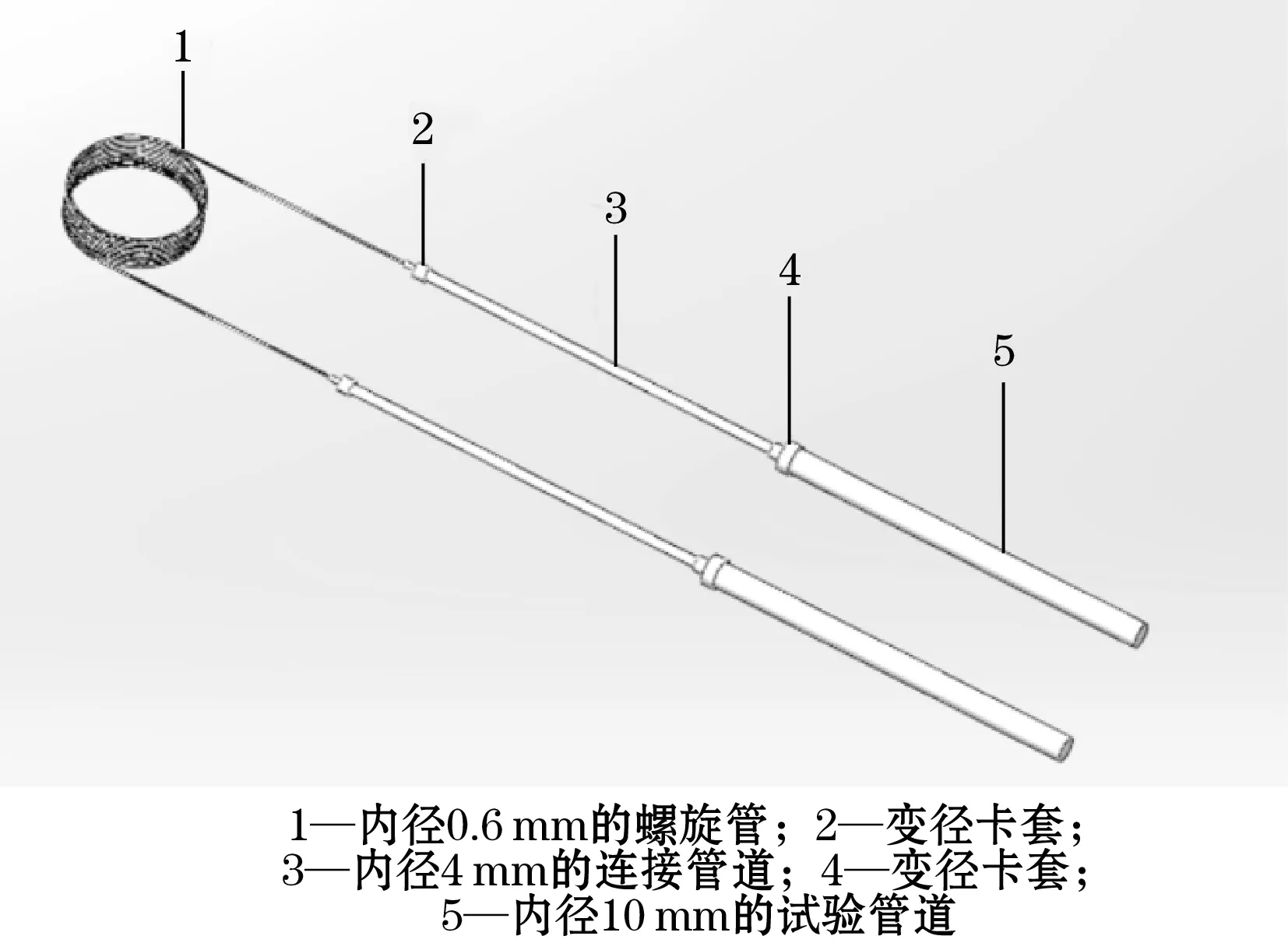

2.4 转接管件的选择

经上述分析,本文样机使用内径为0.6 mm、壁厚为0.5 mm的螺旋管作为流量计主体部分,然而实验管道内径为10 mm、壁厚为1 mm,无法使用转接管件对两种管道直接进行连接,因此本文采用变径进行多次连接,分别采用1.6 mm通6 mm、6 mm通12 mm管道卡套接头对两种管道进行连接,建立三维模型如图8所示。

图8 装置整体结构图

2.5 取压位置的选择

由于管道接口处口径急剧变化,导致流体在流经接口处产生旋涡区,消耗掉较多的机械能,产生较大压力损失,如果在此区域内取压会导致测量精度降低,因此要进一步研究取压点的位置。为了分析变径卡套处流场的速度分布,对入口流量为1 200 mL/h时的管道进行了仿真,由仿真结果可知,流体在距离变径卡套上游100 mm处流型基本稳定,为确保测量精度能达到要求,故在入口变径上游50 mm处和出口变径下游150 mm处设置取压孔,最终得到螺旋管差压流量计的三维设计模型,如图9所示。

图9 装置最终结构图

3 螺旋管差压流量计的实验验证

3.1 实验方案的设计

本文参照JJG640—2016《差压式流量计检定规程》,使用了河北大学流量实验室搭建的微小流量标准装置平台,此平台由水源系统、被检系统、称重系统组成,整体装置的扩展不确定度为0.120 6%。

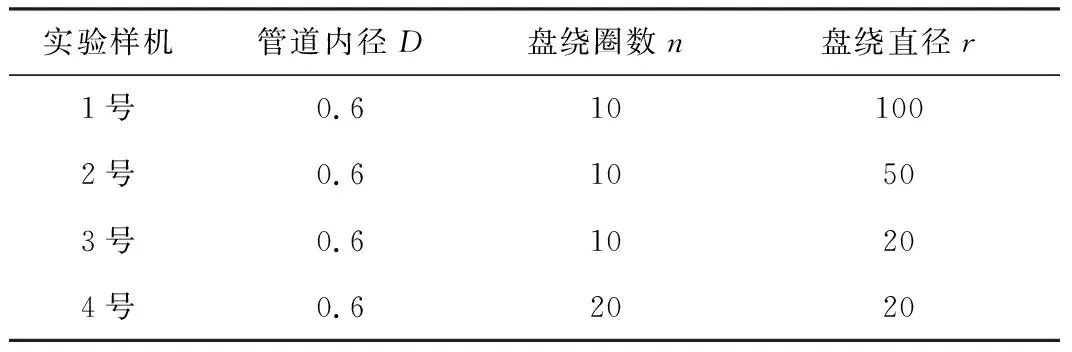

本文根据仿真结果制作4种结构的样机,参数如表5所示。因实验供水所用平流泵的输出流量范围为10~600 mL/h,所以在此流量范围内取13个流量点进行测试,每个流量点连续测量3次。根据检定规程,实验时室内温度保持在20~30 ℃,相对湿度保持在40%~50%,测量流体介质为水,将4种试验样机依次安装在相同位置的被检管路中,进行实流测试,得到对应各流量点的差压值,最后计算平均差压值、平均差压流量比、线性度误差,对应公式如下:

第i个流量点的第j个测试的差压流量比为

K=Δpij/Qij

(8)

式中:Δpij为差压式流量计的入口和出口的差压值,Pa;Qij为入口流量,mL/h。

第i个流量点的平均差压流量比为

(9)

式中N为每个流量点测试次数。

线性度误差为

(10)

式中:Kimax为测量的差压流量比的最大值;Kimin为测量的差压流量比的最小值。

表5 样机的结构参数 mm

3.2 实验结果

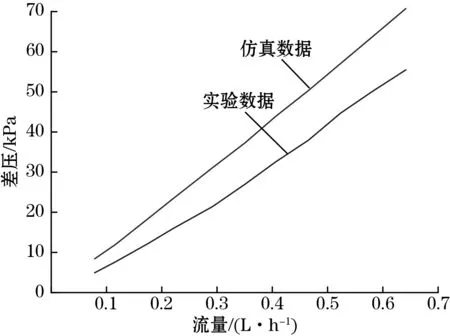

图10为4种样机差压随流量变化图。从图10可以看出差压值随流量增大而增大,且基本呈线性关系,管道越长出入口差压值越大。实验数据所示结论与仿真所得结论基本一致,如图11所示,以上结论说明CFD仿真在流体仿真方面具有一定的可靠性。

图10 4种样机差压随流量变化图

图11 仿真实验数据对比图

3.3 数据分析

在整个测试流量范围(50~600 mL/h)内,测试样机的线性度误差分别为:1号样机为4.24%;2号样机为5.43%;3号样机为7.34%;4号样机为7.49%。因为二次仪表的量程为240~400 mL/h,所以计算此流量范围内的线性度误差:1号样机为1.89%;2号样机为3.22%;3号样机为3.64%;4号样机为3.74%。如果以线性度误差的高低来评价实验样机性能的优劣,则最优样机为1号实验样机,其线性度误差达到了1.89%,在所有模型中最低。

4 结束语

本文通过CFD仿真对差压式流量计进行了设计和仿真,参照仿真结果制作实验样机,使用标准装置在流量范围50~600 mL/h内进行了实流测试。实验结果表明该差压式流量计能实现流量范围内的流量测量,实测结果与CFD仿真结果基本吻合,在流量范围50~600 mL/h内的线性度误差小于5%,在流量范围240~400 mL/h内的线性度误差小于2%,满足了微小流量的测量要求,充分说明了本文所设计差压式流量计在实际应用中的适用性。