基于LC的无线无源应变传感器的制备与测试

2022-04-19李美朴谭秋林

李美朴,谭秋林

(省部共建动态测试技术国家重点实验室,中北大学,山西太原 030051)

0 引言

在高端装备制造业中,轴承广泛应用于高速机床、航空航天设施、民用基础设施、精密仪表等领域,具有承受载荷和传递运动的作用[1]。作为旋转机械系统中的核心组成部件,轴承在运行过程中会受到交变载荷的作用,随着时间的推移,其承载能力和抗疲劳能力遭到损害,运动状态不可避免地发生变化[2-3]。轴承一旦出现问题,将导致整个空间活动部件的失效甚至毁坏。因此针对轴承微小应变的监测在故障预防、状态监测和无损评估等方面具有重要的研究意义[4-5]。

近年来,许多文章已经介绍了应变传感器的制备及应用[6-8]。例如,王振明[9]设计了一种基于自组装石墨烯薄膜的柔性应变传感器,采用聚酰亚胺作为基底,石墨烯纳米薄膜作为原材料,制备的传感器具备较好的灵敏度和稳定性,可实现人体生理信号的检测,比如脉搏、呼吸等。文献[10]利用电纺热塑性聚氨酯(TPU)纳米纤维膜包覆羧基多壁碳纳米管(CNTs),研制了一种超高工作范围的可拉伸应变传感器,其工作范围高达710%,应变因子高达1 200,在肘部弯曲、手指弯曲和吞咽等人体运动方面表现出了卓越的灵活性和灵敏度。文献[11]报道了一种基于新型高循环稳定性软导体的无芯片无线应变传感器技术,复合材料由嵌在软硅胶弹性体中的镀金二氧化钛纳米线组成,它可以成功地连续无线读出50%应变周期,证明了其用于连续、无线的体内各种组织和器官的应变监测的可行性。曹经錡等[12]利用柔性压电复合材料制备传感器,并搭建了相应的测试平台,测量传感器在不同应变下的压电信号。结果表明,该测试系统可实现对振动频率和应变的精确测量,且该系统的无线测量距离可达 40 m,具有广阔的工程应用前景。文献[13]提出了一种安装在定制平面和圆形甜甜圈形状隐形眼镜内的无线无源传感器,能够连续监测眼压波动引起的角膜曲率变化,未来有望实现无创连续IOP监测。

本文使用电镀法制备了一种基于LC的无线无源传感器,基底为聚酰亚胺薄膜,应变敏感单元为铜叉指电极。通过仿真分析确定了传感器结构以及传感器与天线的最佳耦合距离,在搭建的应变测试平台上对已制备的传感器进行测试,测试结果表明,该传感器可在0~2 500 με内稳定工作,具有良好的应变特性。

1 传感器测试原理

本文传感器可根据器件发生应变时产生的电容变化来表征应变。当外界施加应变时,改变了传感器叉指电容之间的距离,从而改变了电容值,进而影响了传感器的谐振频率,通过检测谐振频率变化就可以得到应变变化。此无线无源传感器通过电磁耦合的方式实现信号无线传输。通常情况下,LC无线无源传感器系统主要包括2部分:外部信号读取部分与无线无源传感器部分。外部信号读取部分指网络分析仪,其内置的信号发生器通过连接天线发射电磁扫频信号,传感器中的电感线圈以电磁耦合的方式与其进行交互。当扫频信号频率与不同应变下传感器本身的谐振频率接近时,天线与传感器之间发生谐振,可以将能量耦合进传感器线圈并读取传感器的谐振频率值。传感器的固有谐振频率f的计算公式见式(1)[14]:

f=1/[2π(LsCs)1/2]

(1)

此应变传感器通过测量叉指电容值来进行应变检测,叉指电容指将2组电极以梳齿状交叉在一起,此时叉指电极间电场可以近似为匀强电场。

当叉指电极对数为n时,定义平面叉指几何比η为

η=gc/(wc+gc)

(2)

式中:wc为叉指的宽度;gc为叉指电容间距。

当n>3时,电容值[15]可表示为

C≈lc(n-1)ε0{1+εrK[(1-η2)1/2]}/(2Kη)

(3)

式中:K(x)函数为第一类完全椭圆积分[16];n为叉指对数;ε0为真空介电常数;εr为相对介电常数;lc为叉指电极长度。

从式(3)可以看出,基底的介电常数、叉指电容的形状如指长、指宽以及叉指之间距离的变化都会导致叉指电容值的改变,进而影响谐振频率的变化,故可以通过谐振频率的变化来判断应变的变化,实现待测参数的无线获取。图1为LC无线无源传感器测试原理图。

图1 无线无源传感器测试原理图

2 传感器设计与仿真

本文设计的传感器由电感和电容2部分构成LC电路,2部分利用导线连接,此结构可以避免电感的寄生电容对叉指电容的干扰,使得信号读取更加灵敏。为满足微小应变的测试要求,叉指电容部分的尺寸设计为8 mm×6 mm,电感部分采用圆形电感,经过计算与仿真,其匝数为4时信号最强,传感器结构如图2所示,电感部分的几何尺寸如表1所示,电容部分的几何尺寸如表2所示。

(a)传感器剖面图

(b)传感器俯视图图2 应变传感器示意图

表1 电感部分的几何尺寸

表2 叉指部分的几何尺寸

为了验证所设计的应变传感器的可行性,用高频仿真软件HFSS对设计的应变传感器进行仿真,通过外加激励源的方式,利用天线对传感器进行馈电,仿真结果如图3所示。电场主要集中在叉指表面,表明这部分作为应变敏感单元,有很强的应变灵敏度。

图3 传感器模型及电场仿真

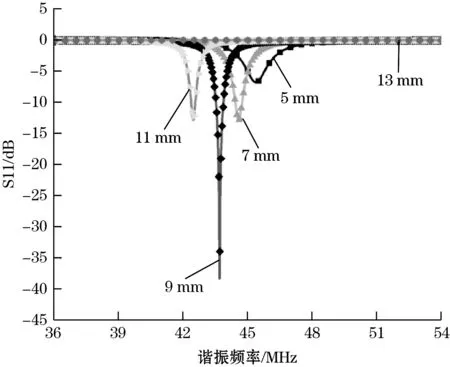

传感器与线圈天线间的距离对采集的信号影响见图4。从图4可以看出,随着天线与传感器之间距离增大,传感器的谐振频率逐渐向左偏移,且S11先减小,后增大。因此传感器与天线的最佳距离为9 mm,此时传感器的谐振频率为43.69 MHz。

(a)不同耦合距离下传感器的谐振频率与S11的关系图

(b) 天线与传感器的耦合距离与S11的关系图图4 传感器仿真结果

3 传感器的制备及测试

3.1 传感器制备

传感器的制备过程如图5所示。首先,进行聚酰亚胺基底的表面处理。采用聚酰亚胺材料为基底,先后采用丙酮、乙醇、去离子水对基底进行清洗,清洗后用干净的氮气吹干备用,接着对柔性基底进行氧气等离子(气流量为 200 SCCM,功率为 200 W,时间为1 min)处理,目的是使薄膜表面具有亲水性,以增强敏感材料与基底的粘附能力。然后在聚酰亚胺薄膜表面按照设计的螺旋电感和叉指电容进行电镀,电镀材料为金属铜,厚度为18 μm。最后,在传感器表面覆盖聚酰亚胺膜作为绝缘层,将叉指的电极部分外接螺旋电感得到无线无源柔性应变传感器。

图5 传感器的制备流程图

3.2 传感器测试

为了验证传感器的应变性能,对其进行测试,主要测试内容包括应变变化对频率偏移量的影响,应变测量的稳定性,验证仿真结果与实际测试中天线线圈与被测传感器的距离对实验结果的影响是否一致。测试方案如图6所示。其中,用螺旋测微仪对等强度悬臂梁的活动端施加应变,通过螺旋测微仪的旋转,可以使悬臂梁产生微小的位移,进而产生微小的应变。等强度悬臂梁与螺旋测微仪共同起到传递应变的作用。等强度悬臂梁固定端的一侧通过标准应变片连接动态应变测试系统,通过调节螺旋测微仪的旋钮,标准应变片就可将测得的应变反馈到计算机终端,此时可在计算机上看到施加应变的大小。等强度悬臂梁固定端的另一侧贴上制备的无线无源传感器,根据仿真得到的最佳耦合距离,将天线固定在传感器正上方9 mm处,信号通过天线反馈到网络分析仪上,对采集的数据进行观察和记录,利用origin软件绘制频率随应变的变化图。

图6 应变测试方案

螺旋测微装置产生微位移后,通过应变测量分析系统读取应变变化,与此同时,观察矢量网络分析仪上谐振频率的变化。从0 με开始对传感器施加应变,每增加100 με记录1次数据,当应变增大时,传感器的谐振频率逐渐向右偏移,即频率随着应变的增大而增大,两者成正相关,见图7。

(a) 谐振频率与S11的趋势图

(b)谐振频率与S11曲线的放大图图7 不同应变下传感器的频率与S11的关系图

当应变从0 με升至2 500 με时,频率由43.712 3 MHz变为43.732 MHz,通过对应变-频率图进行拟合,得到应变和频率的关系:f=4.371 24×107+7.761 03x。拟合图见图8。

图8 频率与应变的关系拟合图

为了验证传感器应变测量的稳定性,在相同环境下,对传感器进行了3次测试,测试结果见图9。从图9可以看出,传感器性能良好,3次测试结果趋于一致,这表明此LC应变传感器对于应变测量结果较为可靠。经多次测量取平均,得到传感器应变和频率的关系:f=4.371 26×107+7.639 89x,该传感器的灵敏度为7.6 Hz/με。

图9 传感器重复性测试

4 结论

本文提出了一种基于LC的无线无源柔性应变传感器,利用HFSS软件仿真设计并且优化了传感器的结构。传感器由PI薄膜电镀铜制成,制备工艺简单、成本较低。通过应变测试平台测试了传感器的应变范围和应变分辨率。测试结果表明此应变传感器能够在0~2 500 με的应变范围内工作,传感器的应变响应良好,其应变灵敏度为7.6 Hz/με,经过多次实验也证实了该传感器具有良好的稳定性。此传感器体积小、量程大、稳定性好、分辨率高,可以实现对微小应变的检测,对检测设备运行状况、评估轴承受损状态有重要意义,在工程应用中具有广阔的应用前景。