基于Solidworks Flow Simulation的板翅式换热器基板温度场优化研究

2022-04-19方飞龙黄立军唐美玲

方飞龙,黄立军,唐美玲

(杭州万向职业技术学院 智能技术系,浙江 杭州 310023)

1 引言

近年来,随着大功率LED逐步应用于照明领域,解决散热问题已成为其大规模应用的先决条件。对于现有的LED光效水平而言,输入电能的70%~80%转变成为无法借助辐射释放的热量,而且LED芯片尺寸很小,如果散热不良,则会使芯片温度升高,引起热应力分布不均、荧光粉激射效率下降。

目前,功率型白光LED的光效已超过1 10l m/W,为实现照明所需的光通量要求,一方面可进一步提高芯片的输入功率;另一方面可以将多个芯片按阵列模块的方式封装在一起。两种方法均会使LED的热流密度急剧增加,单个芯片的输入功率越大,成本就越高;因此,多个芯片按阵列模块的方式封装在一起成为解决大功率应用的主要方法。而对于多芯片封装的LED,展向热阻是基板抵抗热流量(每单位时间芯片的发热量)产生温差的热属性和度量,它是影响整个LED散热性能的重要因素。温差越大,展向热阻越大,这种大的温度梯度将会使材料产生大的热应力,进而使光输出质量下降,甚至导致LED失效,因此小的展向热阻对于LED获得更好的热特性和光性能来说是必要的。当芯片位置得到有效布设时,基板的最高温度变低,最低温度变高;因此温度场变均匀,其展向热阻也变小,LED的整体散热性能就得到改善。

为了改善板翅式换热器基板的温度场分布,在不改变芯片位置(保证LED光输出质量)的前提下,研究不同翅片间距与翅片高度比条件下基板温度场和展向热阻、翅片温度场和换热系数的分布特征及变化规律,进而基于此规律对翅片结构尺寸进行改进,以达到优化基板温度场之目的。

2 计算模型

2.1 物理模型

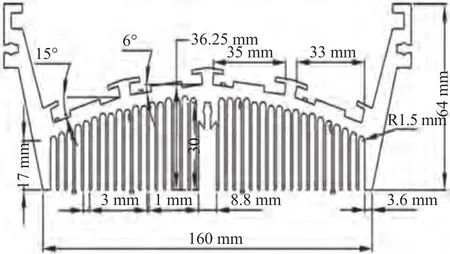

选择文献[11]中的LED路灯作为模拟原型,其结构形式如图1所示,整体尺寸为600 mm×160 mm×35 mm,其中,基板的长()、宽()、厚()分别为600 mm、160 mm、5 mm,翅片的长()、高()、厚()分别为600 mm、30 mm、3 mm。基板和翅片材料为铝合金,热导率为201 W·m·K。

图1 LED路灯结构示意图

基板底部共布设了20个LED模块,分成四排布设:中间两排为3 W的LED模块,每个模块内部含3个1 W的芯片;另外两排为5 W的LED模块,每个模块内部含5个1 W的芯片,芯片总电功率为80 W,而由文献[11]可知,有87%的电功率转换为热量,故总共产生69.6 W的热量,如图2所示。

图2 芯片布设位置示意图

2.2 计算工况

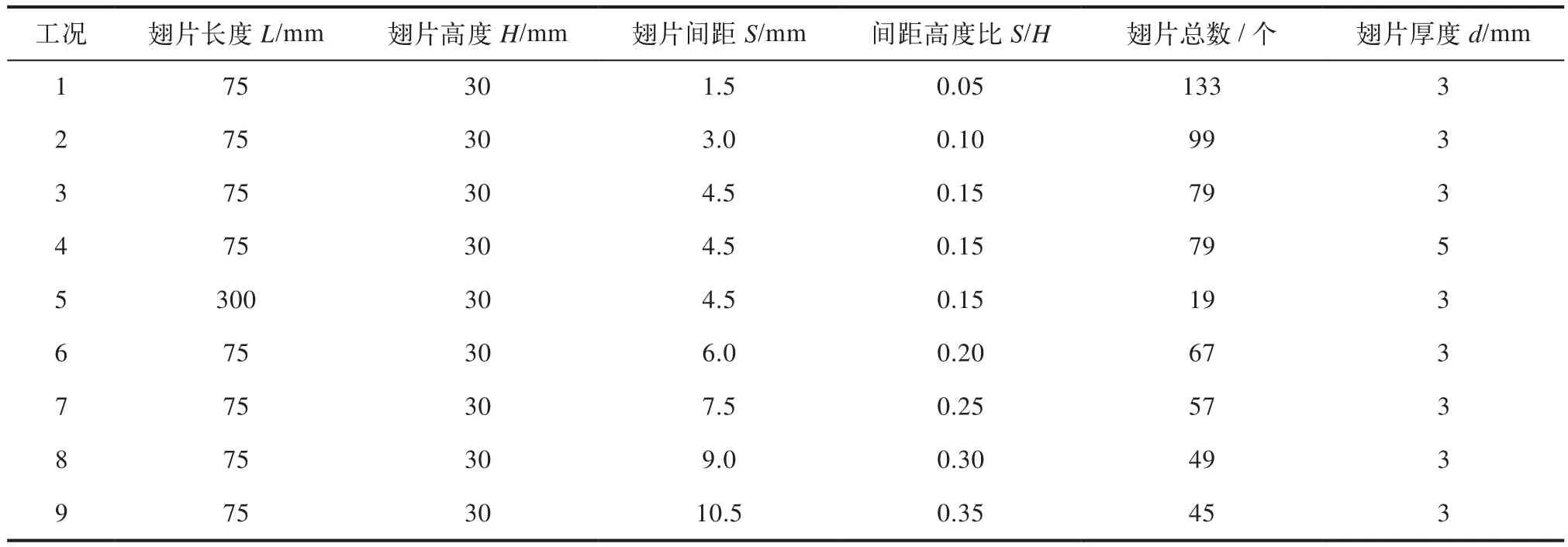

在翅片长度一定的条件下,翅片间距与翅片高度的比值是影响翅片间流动特征和翅片换热性能的关键。本文总共研究了9种工况,其主要计算参数见表1。

表1 计算工况表

2.3 数值方法及边界条件

数值模拟区域为3.5 m³左右的开放空间,LED及散热器位于该空间正中央。因此,计算区域包括固体区域和流体区域两部分。对固体区域,由于不存在对流,仅求解能量方程,且能量方程中无对流项。模型采用六面体网格,对芯片、翅片间隙等细微结构处进行加密。计算时,为考虑换热表面升温对空气运动和换热的影响,将所有气固交界面处理为耦合壁面。基板放置LED芯片处,根据芯片尺寸和功率,按第二类边界条件加载均匀的热流密度。外部开放空间处理为非封闭的自由流体边界,设定为一个标准大气压,环境温度为常温,考虑重力影响。

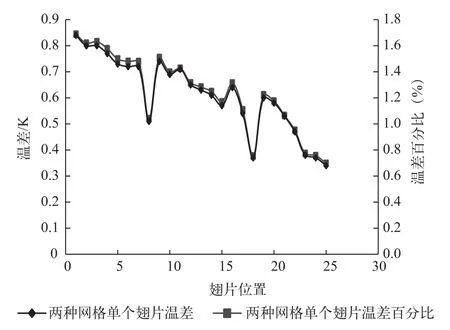

为获得网格无关解,利用工况8进行网格无关性检验。Solidworks Flow Simulation中采用的是一种网格自适应技术,将网格分为1~8共8个等级(level)。采用两种网格方案计算:当网格等级为4,最小网格间距为1 mm,总网格数140 181,计算104步收敛;当网格等级为5,最小网格间距为1 mm,总网格数247 444,计算126步收敛。

两套网格计算结果对比图如图3所示,从图中看出两套网格温差计算百分比小于1.69%,可以认为当网格等级为4,设定最小网格间距为1mm时的网格数量已满足计算要求,后续的计算均采用等级4。

图3 两套网格计算结果对比图

3 温度分布特征

3.1 基板温度变化规律

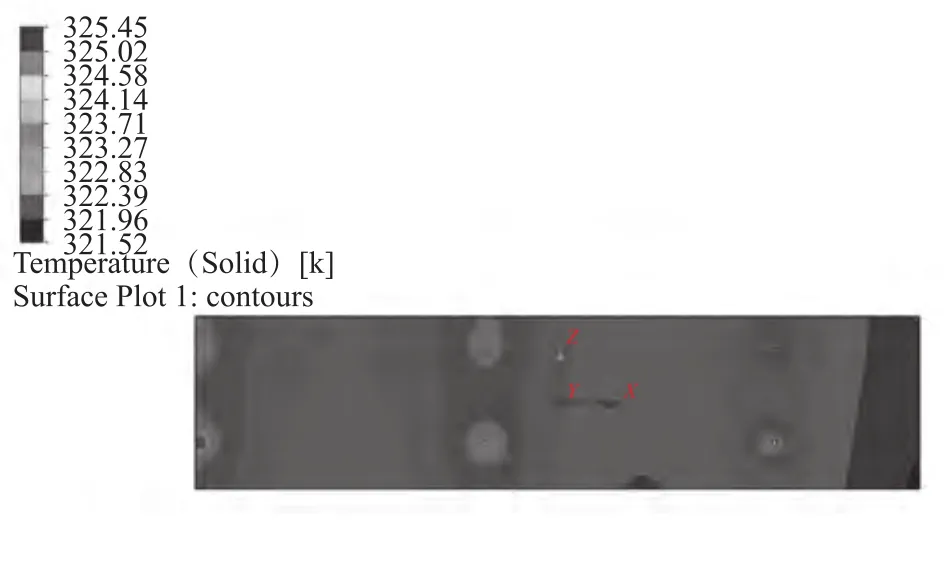

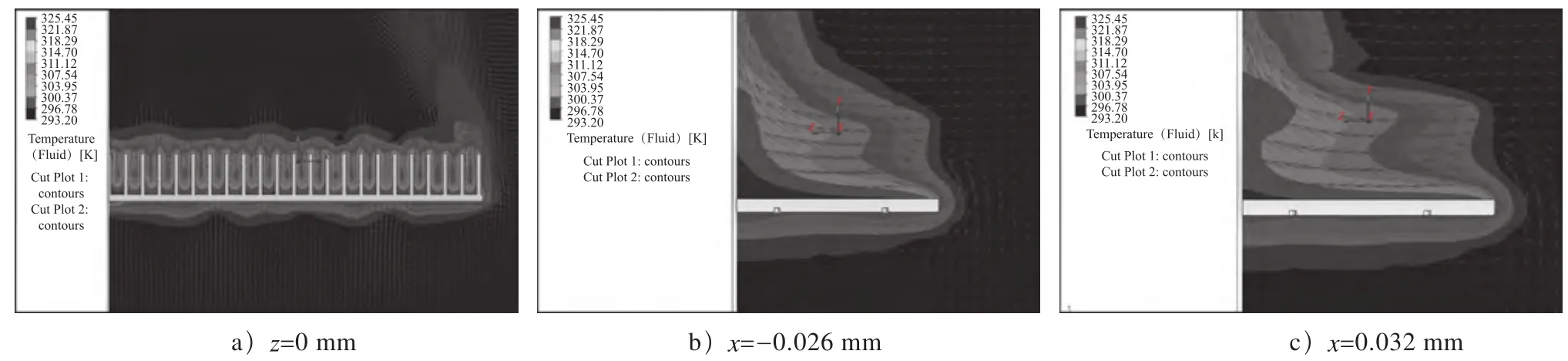

工况7基板温度计算结果如图4所示。

图4 工况7基板温度分布图

由图4可以看出,在工况7条件下,基板表面最高温度为325.45 K,最低温度为321.52 K,温差3.93 K。由于LED芯片功率密度大,受其布设位置的影响,基板温度以热源(芯片位置)处最高,并以此为中心向四周近似呈辐射状递减分布。同时,芯片功率越大,对应位置的基板温度越高。根据基板温度场的分布特征可以推想,如果保持整个散热结构的散热功率不变,通过调整翅片的结构参数,使得芯片所在位置处对应的散热器翅片的换热功率更大,则必然能降低基板的最高温度,从而使得基板的温度场分布更加均匀。

3.2 翅片温度变化规律

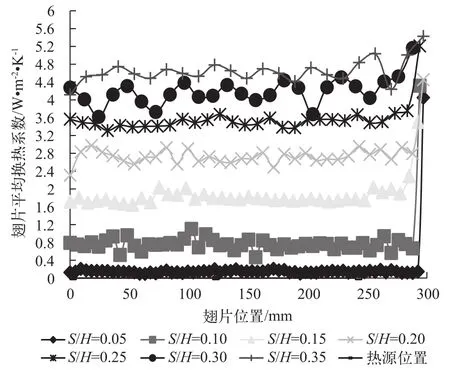

翅片平均温度、平均换热系数随翅片间距高度比的变化规律分别如图5、图6所示。

图5 翅片平均温度随S/H比值的变化

图6 翅片平均换热系数随S/H比值的变化

由图5可以看出,在翅片间距高度比≤0.35范围内,不同位置处翅片的平均温度随着比值的增大而减小,且减幅逐渐减小。此外,受基板温度场非均匀分布的影响,距离芯片越近的翅片,其平均温度也相对更高。通常,在芯片功率一定的情况下,翅片表面的平均温度越高,则翅片的散热效果越差。图5表明当翅片、、等结构参数一定时,翅片的散热性能随着翅片间距的增大而提高。应当指出,整个散热结构的散热效果取决于散热面积和散热表面的换热系数,随着翅片间距的增大,翅片数量减少、散热面积也随之减小,但其散热性能却得到提高,这是因为翅片的换热系数随着翅片间距的增大而增大,如图6所示。同时,结合图5、图6可以发现,当翅片间距增大到一定程度(>0.2)后,翅片换热系数随着增大而增大的幅度逐渐减小,而此时散热面积随着增大而减小对散热性能的影响开始不容忽视,因此尽管进一步增大,但整体散热性能几乎不再改善。此外,由图6还可以看出,不同工况下最外侧翅片的换热系数均明显大于内部翅片,这是因为和翅片间槽道相比,外部空间流动阻力小,空气流动快、对流强度更大。可见,流场结构是影响自然对流散热性能的关键因素之一。

不同比值条件下翅片槽道间(=0 m)的流场结构图如图7所示。由图7可以看出,在一定的情况下,越大,翅片间槽道的流动阻力越小,外部空气能更顺畅地从侧面进入翅片间槽道,带走翅片表面的热量,从而提高翅片的散热性能。

图7 不同S/H比值条件下翅片槽道间(x=0 m)的流场结构

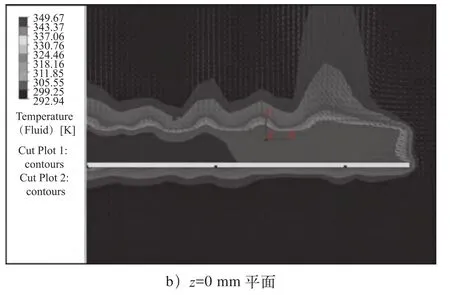

此外,从边界层理论也能解释翅片换热系数随比值变化的规律。不同比值条件下翅片槽道间(=0 m)的流场和温度分布图如图8所示。可以发现,当翅片间距较小(=0.15)时,翅片间的热边界层在槽道中很快相交,两个热边界层互相影响,导致外部空气难以进入到翅片之间,此时翅片的平均换热系数小、散热效率低;当翅片间距进一步增大(= 0.25),翅片间的热边界层在整个翅片高度范围内也不会相交,此时翅片的散热性能明显提高。结合图7和图8可以预见,随着比值的进一步增大,翅片换热系数的提高将逐渐趋于平缓,当达到某一极限值后,翅片换热系数将保持不变。

图8 不同S/H比值条件下翅片槽道间(z=0 m)的流场和温度分布

4 流场结构特征

工况7、8、9(=0.25、0.30、0.35)的流场结构图分别如图9~11所示。

图9 工况7(S/H=0.25)剖面流场结构

图10 工况8(S/H=0.30)剖面流场结构

图11 工况9(S/H=0.35)剖面流场结构

由上可以看出,翅片表面附近的空气受热升温,在浮力效应作用下向上运动,为保持流场的连续性,外部空气将从两侧进入翅片间的槽道补充到原热空气的位置,从而在整个空间内形成自下而上的自然对流。其中,在翅片间的槽道内(即平面)形成一种类似于“单烟囱”型的流场结构,如图9 b、10 c所示;而在平面,流态呈“多烟囱”结构,如图9 a所示。应当指出,翅片间距不同,“多烟囱”流态的具体结构也略有差别,如工况7(=0.25)、工况8(=0.30)和工况9(=0.35),剖面中的烟囱结构数量均不同。但不同工况下,处于“烟囱”结构中央位置的空气流速明显较两个“烟囱”接合部的空气流速大。

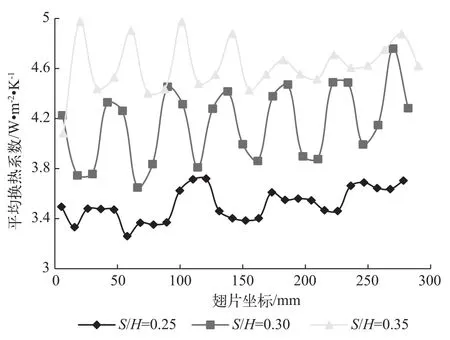

不同工况下各槽道散热表面的换热系数如图12所示。由图可以看出,各槽道散热表面的换热系数呈波浪状分布。

图12 不同工况下各槽道散热表面的换热系数

进一步结合图9可以发现,在“多烟囱”流态的烟囱结构中央位置,空气流速相对较大,对应位置处翅片的平均温度低,槽道散热表面的换热系数高;而在两个“烟囱”的接合部,空气流速相对较小,对应位置处翅片的平均温度高,槽道散热表面的换热系数低。可见,槽道散热表面的换热系数变化规律与流场结构是相互匹配的。

5 基板厚度的影响

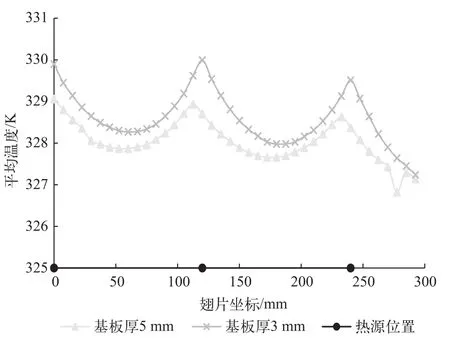

=0.15时不同基板厚度条件下翅片的平均温度分布如图14所示。

由图13可以看出,基板越厚,翅片的平均温度越低,且翅片间的温差越小,基板厚度为3 mm、5 mm时翅片间最大温差分别2.75 K和2.11 K,可见,基板越厚,不仅散热性能更好,且散热结构的温度场更均匀。

图13 不同基板厚度下翅片的平均温度

6 翅片长度L的影响

保持基板尺寸和翅片、、不变,分别使翅片平行于轴和轴布设,对应的翅片长度分别为300 mm、75 mm。两种工况下翅片的比值分别为10、2.5,对应的总散热面积分别为0.182 25 m、0.171 m,相差约6.6%。不同比值条件下基板温度场分布如图14所示。

图14 不同L/H比值条件下基板温度分布

由上可以看出,尽管两种比值下翅片的总散热面积相差不大,但其基板的温度分布差异显著。=10工况的基板最高温度为349.67 K,比=2.5工况的基板最高温度334.64 K高出近15 K,前者基板的最大温差8.8 K,后者基板的最大温差7.8 K。可见,在其他参数相同的情况下,越小的翅片,散热性能越好、且基板温度场更均匀。

=10工况下剖面的流场结构如图15所示。对比图10可以发现,随着比值的增大,翅片间槽道内(剖面)的流场结构由单烟囱流态转变为多烟囱流态,从而恶化了翅片表面的热交换,使得其散热性能下降。

图15 工况5(L/H=10)流场结构图

图15 工况5(L/H=10)流场结构图(续)

7 结束语

1)保持整个散热结构的散热功率不变,通过调整翅片的结构参数,使得芯片所在位置处对应的散热器翅片的换热功率更大,则必然能降低基板的最高温度,从而使得基板的温度场分布更加均匀。

2)在翅片间距高度比≤0.35范围内,不同位置处翅片的平均温度随着比值的增大而减小,且减幅逐渐减小。此外,受基板温度场非均匀分布的影响,距离芯片越近的翅片,其平均温度也相对更高。

3)流场结构是影响自然对流散热性能的关键因素之一,槽道散热表面的换热系数变化规律与流场结构是相互匹配的。

4)基板越厚,不仅散热性能更好,且散热结构的温度场更均匀。

5)在其他参数相同的情况下,越小的翅片,散热性能越好,基板温度场更均匀。

6)翅片间距很小的情况下,保持芯片位置不变,将芯片位置对应处的翅片数量减少,这样可以显著增加芯片位置处翅片间距与翅片高度的比值,可以大大改善基板温度场分布。

7)翅片间距稍大,根据烟囱位置调整芯片位置,可以达到进一步优化的目的。

8)翅片间距很大,翅片的平均换热系数基本无变化,通过改变翅片高度增大换热面积来达到优化温度场的目的,由前面算例统计结果可知,找出平均换热系数基本不变的翅片间距与高度比,在此基础上改变翅片高度,进行最终优化。