异丙苯过氧化工艺本质安全设计的探讨

2022-04-16龚荣荣

*龚荣荣

(江苏道明化学有限公司 江苏 226200)

过氧化二异丙苯(DCP),又名硫化剂DCP、过氧化二枯基。主要用作天然橡胶、合成橡胶的硫化剂,聚苯乙烯的聚合引发剂,还可用作聚乙烯树脂的交联剂。以异丙苯为原料,通过过氧化生成过氧化氢异丙苯(CHP),将部分过氧化氢异丙苯还原成α,α-二甲基苄醇(CA)后,再与过氧化氢异丙苯缩合生成过氧化二异丙苯(DCP)。由于有机过氧化物具有易燃易爆、极易分解等特点,在生产、储运过程中极易分解发生爆炸、放出大量的反应热及毒性和易燃性物质,易导致严重的事故后果[1]。因此,在异丙苯过氧化反应装置的工艺设计、设备选型、工艺控制等方面需采取有效的安全措施,降低生产安全风险。

1.异丙苯过氧化工艺

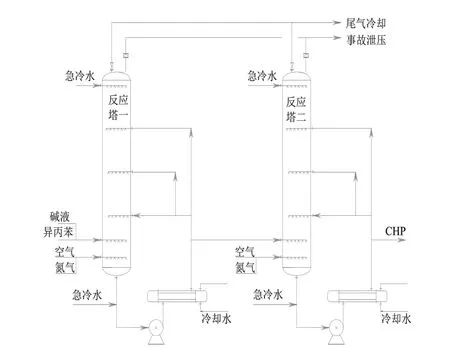

向有机化合物分子中引入过氧基(-o-o-)的反应称为有机过氧化反应。DCP装置的过氧化反应采用双塔串联低压干式过氧化反应工艺,在较低反应压力(0.3MPa)和温度(80~110℃)下进行,反应热由外循环冷却系统移出。原料异丙苯经碱洗,除去酸性物质、酚等杂质,经预热后连续进入第一反应塔内与空气反应生成过氧化氢异丙苯(CHP浓度18%~24%),塔釜连续出料经外循环冷却后,一部分回流至塔内控制反应温度并继续反应,一部分连续出料至第二反应塔进一步与空气反应生成过氧化氢异丙苯,塔釜连续出料经外循环冷却后,一部分回流至塔内控制反应温度继续反应,一部分连续出料至氧化液浓缩系统(出料CHP浓度28%~32%)。尾气采用循环水、冷冻水两级冷却,经气液分离回收液相异丙苯后,气相进入尾气吸附或焚烧处理系统(图1)。

图1 异丙苯过氧化反应流程

2.工艺过程的危险性

过氧化反应通常有以下危险特性:(1)反应原料和反应产物均为易燃易爆有机化合物。(2)反应气相组成容易达到爆炸极限,具有燃爆风险。(3)过氧化物含有过氧基(-o-o-),属含能物质,过氧键结合力弱,断裂时所需的能量不大,对热、振动、冲击或摩擦等都极为敏感[2],极易分解甚至发生爆炸。(4)在酸性条件下易发生分解反应,如控制不当,事故风险高。

异丙苯碱洗是除去氧化进料异丙苯中的酸性杂质及苯酚,空气碱洗的目的是除去空气中所含的微量酸性杂质。如异丙苯、空气未进行碱洗,酸性杂质可能会引发生成物过氧化氢异丙苯分解,甚至有发生爆炸的危险。若回收循环使用的异丙苯中带入的CHP超标,在碱洗过程有发生分解爆炸的危险。

异丙苯氧化过程中需要严格控制温度、压力、尾气氧含量等关键工艺参数。反应温度、压力越高,过氧化反应速度越快,但温度越高反应产物分解越快。氧化反应热一部分由氧化尾气带走(带冷凝器),其余由外循环冷却系统移出。氧化反应剧烈放热,如冷却系统故障不能及时转移反应热,将导致反应器内压力升高,如不能及时泄压,有发生爆炸的危险。异丙苯、反应伴生物甲醇等均为易燃易爆物料。塔、槽、管道一旦发生泄漏,遇着火源有发生火灾、爆炸的危险;氧化尾气通过冷凝器将气体中的有机物冷凝,不凝气排入尾气焚烧处理系统。如冷凝器设计的冷凝面积不够或冷却水中断,有机物(特别是CHP)遇明火或静电火花等有可能发生爆炸事故。

过氧化氢异丙苯为有机过氧化物,具有强氧化性,如反应体系中含还原剂、酸类杂质,会发生剧烈反应,引起爆炸。异丙苯氧化反应过程中少量过氧化氢异丙苯分解产生的副产物甲醇在连续氧化环境下氧化生成甲醛,甲醛继续氧化生成甲酸。甲酸的存在又会使过氧化氢异丙苯的在酸性条件下分解,同时抑制过氧化反应向正方向进行。

过氧化反应的被氧化物、氧化剂和产物的比例也是一个重要的风险因素。反应器中氧气含量过高与异丙苯蒸汽混合,达到爆炸极限则形成爆炸性混合物,易引发爆炸。反应器中在较高温度下,产物浓度越高、停留时间越长越容易发生分解,控制不当极易引起爆炸。

异丙苯输送过程易产生静电,如静电接地装置不良,静电释放的火花易引燃环境中泄漏的易燃气体,导致火灾、爆炸事故。

3.工艺安全控制措施

(1)过氧化反应安全控制要求

按照《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》的要求,过氧化反应属于危险化工工艺,系统采用DCS集散控制系统和SIS安全仪表系统,重点监控工艺参数包括过氧化反应釜内温度、压力、pH值、过氧化反应釜内搅拌速率、氧化剂流量、参加反应物质的配比、过氧化物浓度、气相氧含量等。过氧化反应安全控制的基本要求包括反应釜温度和压力的报警和联锁、反应物料的比例控制和联锁及紧急切断动力系统、紧急断料系统、紧急冷却系统、紧急送入惰性气体系统、气相氧含量的监测、报警和联锁、紧急停车系统、安全泄放系统、可燃和有毒气体检测报警装置等[3]。过氧化反应工艺应采用的控制方式包括将过氧化反应塔内温度与釜内搅拌电流、过氧化物流量、过氧化反应釜夹套冷却水进水阀形成联锁、设置紧急停车系统、过氧化反应系统应设置泄爆管和安全泄放系统。

(2)异丙苯过氧化反应工艺控制参数

异丙苯过氧化反应重点监控工艺参数包括过氧化反应温度、预热温度、冷却温度、反应压力、进料流量、冷却流量、气相氧含量等。

温度测量点的设置包括:在过氧化反应塔上、中、下三段分别设置温度监测,并且在同一测量面分别设置两个不同长度的温度计,以确保测量温度的代表性。鉴于过氧化物的热敏感性,在离心泵内液体高速流动产生放热可能会导致过氧化物的分解,在离心泵出口设置温度测量。在反应塔顶部尾气冷却器后冷凝液管道上设置温度测量点,以监控尾气冷却效果和及时调节冷媒流量。在反应塔进料管线设置温度测量点,以监控进料预热温度。在循环冷却器出口物料管线设置温度测点,监控冷却器冷却效果,便于及时调节冷却量。每个温度测点均采用双支仪表测量,以提高测量数据可靠性。

流量测量点的设置包括:在反应塔循环冷却器进口设置流量测量点,以监控进入冷却器的物料流量,确保控温效果。进入每个反应塔的物料和空气分别设置流量计,监测物料和氧化剂的流量,并且同一测量点三个测量仪表同时测量,以确保测量数据准确性。在惰性气体进塔管线上设置流量测点,以监测紧急情况下惰性气体进入反应塔的量。

压力测量点的设置包括:在反应塔的底部设置压力测量点,监测反应塔内压力也可用于液位监控。在反应塔顶部设置压力测量点,监控反应塔气相压力,以调节反应压力。在惰性气体管线上设置压力测量点,确保惰性气体压力足够高于反应塔内压力,能在紧急情况下送入反应塔内。在塔顶尾气冷凝器的循环水、冷冻水上水管道上设置压力监测,确保冷媒介质足够压力到达塔顶冷却器。

气相氧含量测量点的设置包括:在反应塔的顶部气相管线上设置氧含量分析仪,进行在线测量,并且同时设置三台在线检测仪表,以确保氧含量测量数据准确性。

(3)异丙苯过氧化反应工艺的安全控制方式

温度联锁系统:将反应塔内温度、循环冷却的物料流量和温度与进料预热系统、循环冷却系统形成一级温度联锁关系,达到设定温度或流量限值发出声光报警,达到联锁值关闭进料预热,全开循环冷却水,通过增加换热量降低反应物料温度。将反应塔内温度和循环冷却的物料流量与进料预热系统、循环冷却系统、进反应塔的物料和空气形成二级温度联锁,达到设定温度或流量限值发出声光报警,达到联锁值关闭进料预热,全开循环冷却水,关闭进塔物料和空气。将反应塔内温度与进料预热系统、循环冷却系统、进反应塔的物料和空气、紧急冷却系统、紧急泄压形成三级温度联锁,达到设定温度发出声光报警,达到联锁值关闭进料预热,全开循环冷却水,关闭进塔物料和空气,打开进塔急冷水,打开塔顶气相泄压阀。将循环泵出口温度与停泵和备泵启动形成联锁关系,运行的泵出口温度达到限值发出声光报警,达到联锁值联锁停泵同时启动备用泵。

压力联锁系统:将反应塔内压力和尾气排放温度与紧急泄压形成联锁,塔顶气相压力或冷凝后尾气排放温度达到限值,发出声光报警,达到联锁值打开紧急泄压阀,将尾气引至安全点排放。将空气压力与进塔空气阀门形成联锁,空气压力低于限值时发出声光报警,达到联锁值关闭进塔阀门,防止物料倒流。

氧含量联锁系统:将尾气氧含量与反应塔进塔物料和空气、进料预热系统、紧急惰性气体形成联锁,尾气氧含量达到限值发出声光报警,达到联锁值关闭进料预热、关闭进塔物料和空气、紧急送入惰性气体。

紧急停车系统:在反应装置现场相对安全位置,设置显眼的紧急联锁手动开关,当巡检人员发现紧急情况可以立即手动启动联锁,将反应装置局部或全部停车降温处理,同时在SIS系统设置手动一键停车按钮,突发情况可以实现紧急停车,确保反应装置安全。

参与SIS联锁的温度、压力、流量、氧含量等关键工艺参数均采用三取二的模式,三个点中必须满足不少于两个点达到联锁值则启动联锁,防止单点测量仪表故障或通信故障导致错误的联锁动作,以确保装置的运行稳定。

4.异丙苯过氧化反应系统设计

进料系统:碱洗后的异丙苯在进料槽中沉降排碱,异丙苯通过进料泵经预热后从反应塔中下部进料口连续进入,空气在进料异丙苯的下部进入塔内,空气和异丙苯在塔内气液逆流交叉反应。根据反应系统内生产的杂质和料液pH值,分析副反应情况,调节进料加碱量。将配制好的低浓度碱液通过计量泵控制定量连续加入异丙苯进料泵的进口,利用离心泵叶轮高速旋转分散碱液与异丙苯混合。经预热器低压蒸汽加热至一定温度,经静态混合器将碱液与异丙苯再次混合后,进入反应塔。预热蒸汽采用调节阀控制预热温度,并设置切断阀用于紧急切断蒸汽。

反应系统:异丙苯过氧化反应采用鼓泡塔反应器,在反应塔下部设置异丙苯进料口,采用“井”型分布器将异丙苯分布均匀,在异丙苯分布器的下部设置空气进料口,也采用“井”型分布器确保空气鼓泡均匀。在塔的上、中、下三段设置循环回流口,并且位于进料口上部塔节。

异丙苯和空气在塔内逆流反应,过氧化物浓度和反应温度也是由下至上呈递减分布,通过空气自下而上的气流搅拌将反应器内过氧化物混合均匀,同时防止碱液在底部聚集。为控制反应体系温度和过氧化物浓度均匀分布,提高反应安全性,反应塔底部出料至循环泵,通过调节外循环冷却器冷媒流量控制循环温度将多余的反应热移出。循环泵回流至反应塔的上、中、下三段,通过调节三个塔节循环流量控制塔内温度分布均匀。循环冷却器的冷媒调节阀旁路采用切断阀控制,可用于联锁情况下快速打开旁路,增加冷媒流量。同时循环冷却器设置一路加热蒸汽,用于反应初始阶段的升温,蒸汽采用调节阀控制升温速率,并设置切断阀用于紧急切断蒸汽。在反应塔顶部和底部分别设置急冷水,温度超限联锁时可以快速打开,用于紧急冷却。进塔空气口上设置氮气管线,采用调节阀控制氮气流量,用于置换和稀释,同时设置切断阀,用于紧急送入惰性气体联锁保护。

塔顶通过调节尾气排放量,控制塔内反应压力,并根据在线尾气氧含量调节空气进塔流量,同时设置紧急泄压设施(安全阀或爆破片)和泄压调节阀,可紧急泄压至事故收集槽。

出料系统:经过两塔串联反应,第二反应塔底部出料浓度合格后,一部分经二塔液位控制调节阀连续出料至浓缩系统。塔顶泄放尾气通过循环水、冷冻水两级冷却后进入气液分离器,凝液异丙苯回收循环利用,尾气排入尾气焚烧或吸附处理系统。尾气排放管线同时设置紧急泄压管线,压力超限或尾气处理系统故障时紧急泄压至安全地点。

5.反应装置设备的设计和选型

塔底下封头最低处设置出料口,避免碱液和过氧化物在底部停留。由于反应塔内空气鼓泡导致液位波动,且塔底存在液位静压力,因此须在塔顶和塔底设置差压式液位计。

设备材质的选择不仅要从反应物料的特性、制造工艺、设备结构、使用条件和使用时间等方面考虑,还应运行工况下设备材料的力学性能、耐腐蚀性能等方面综合考虑。由于过氧化反应体系的复杂性以及有机过氧化物的对接触介质、材质等敏感性,物料管线和设备均采用0Cr18Ni9材质制作。反应器为过氧化装置的关键设备,需要在氧化性和还原性无机酸、高温碱性介质中具有良好耐蚀性和足够的承压能力,因此在塔内壁内衬镍基合金的复合材料制作,提高反应器耐腐蚀性能。另外,在设备加工过程中应严格控制焊接工艺,减少焊缝及热影响区应力集中,后期进行适当有效的热处理以提高其耐腐蚀性和力学性能[4]。

6.过氧化反应工艺设计中应注意的其他问题

过氧化反应塔应设置便于设备运行操作和维修的操作面,包括人孔、安全设施、仪表、物料进出口、控制阀门等位置,为了保证操作面设备的维修,必须有足够的维修空间。还应留有进出通道。所有进、出反应塔的物料管线应避免死角,过氧化物的管道及设备须防止长时间积聚。反应塔宜采用敞开式厂房,防止可燃气体积聚,在可能产生可燃气体部位附近设置可燃、有毒气体探测、报警装置,且应符合《石油化工可燃气体和有毒气体检测报警设计规范》GB 50493的有关规定。

紧急泄压系统应设置事故接收槽,宜为立式罐,并有足够的耐压等级。事故接收槽放空管设氮气和蒸汽管道,控制阀宜采用切断阀远程控制。过氧化物的储罐应有设置冷却系统,防止局部温升导致分解。空气管道、缓冲罐应设置排凝设置,并设有伴热系统,防止冬季低温导致冻结。反应塔充氮系统应确保有足够压力,并设置止回阀,防止反应塔内物料倒流。反应塔急冷水系统压力应确保高于反应塔底压力,宜采用工业水和消防水两路供水,确保压力高的一路常开,并采用切断阀远程控制。