煤质分析在选煤工艺选择中的应用思考

2022-04-16郭子兴

*郭子兴

(山西焦煤集团山煤国际铺龙湾煤业有限公司 山西 037104)

引言

选煤工艺的选择主要在于原煤、煤质特性、漂浮物等,所以在整个选择设计中,原煤的煤质分析是工艺流程制定与设备选择的重要参考数据,而煤质数据的精准性能直接影响整个流程方案制定,还能间接地影响煤矿的开采。因此,煤矿企业要根据现场的实际情况来进行煤质分析,从而依据精准的数据来选取科学的工艺。

1.煤质调研资料

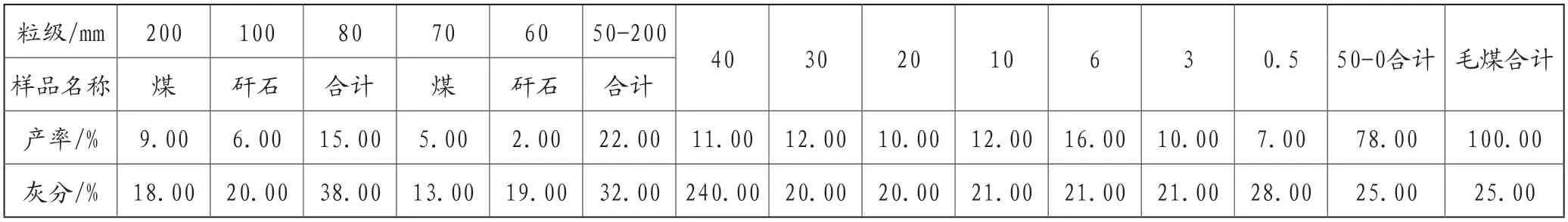

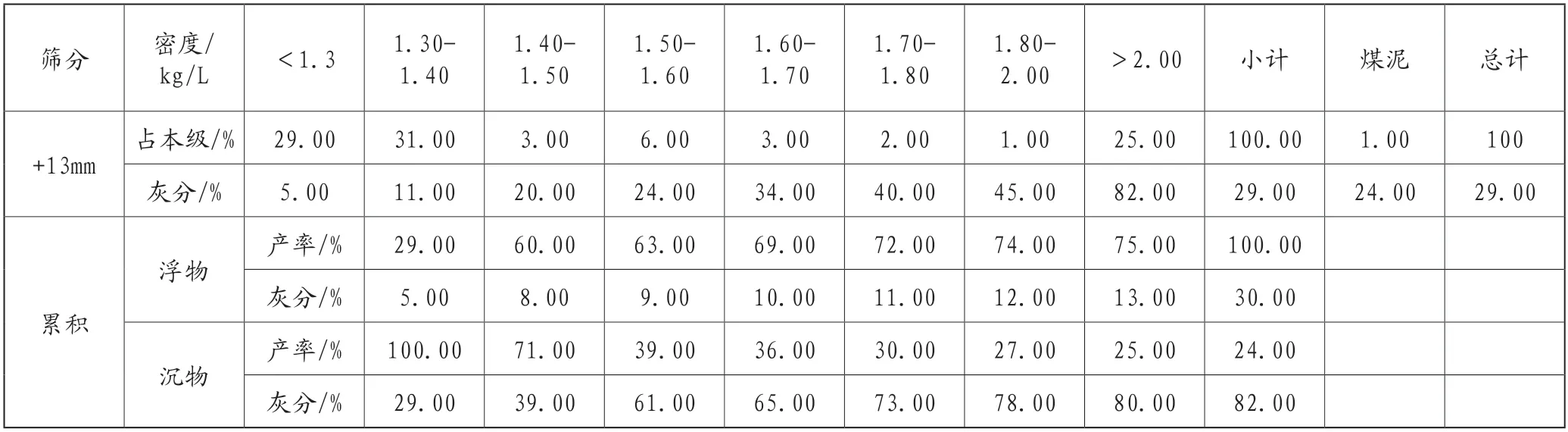

选煤是提高煤炭应用质量的主要手段,根据用户对煤炭质量的需求以及实际用途,在原煤中选取出符合要求的精煤炭,这一过程也被称为洗煤。选矿工艺的选择应充分了解原煤的特性,以便合理的选煤。对原煤进行科学分析,进而得出原煤的具体数据,原煤数据是煤矿企业选择设备与制定选煤工艺的重要参考。大多数煤矿企业的原煤类型主要为高热值、高硫肥煤、高稳定性。本次选择某煤矿的原煤样品进行相关实验,并整理实验结果的相关数据,将实验数据与原煤沉浮数据进行校正,进而得到工艺选择需要的数据。具体实验数据如表1、表2[1]。

2.煤质分析

从实验数据表1可知,200mm-80mm的大块煤中矸石含量为6.00%,灰分为38.00%,由此可知这种原煤为高含矸石煤;80mm-50mm的大块煤中矸石含量2.00%,灰分32.00%,可以看出这种原煤为低含矸石煤;此外50mm-10mm含矸石量为45.00%,灰分含量为30.00%,而10mm-0mm含矸石量为33.00%,灰分含量为25.00%,说明正规大块原煤中矸石含量较多[2]。此外,10.00mm以下的粒级原煤,粒级越小灰分含量越高,由此可知原煤细颗粒矸石含量较高,而且矸石容易粉碎。如表2所示,标准煤块的沉浮与密度有着关系,密度在1.30kg/L时,占本级为29.00%,灰分为5.00%,浮物产率为29.00%,灰分为5.00%,沉物产率100.00%,灰分为29.00%;当主导密度在2.00kg/L时,占本级为25.00%,灰分为82.00%,浮物产率为100.00%,灰分为30.00%,沉物产率24.00%,灰分为82.00%;这两组数据对比可知,主导密度增加,灰分增加,原煤的矸石变多,其累计浮物产率增加。此外,密度1.50kg/L到1.80kg/L的产量相对平稳,灰分不超过40%,占本级却逐渐变小,由此可知原煤的选择与灰分有很大关系,当灰分处理11%理论值时,理论浮物最大产值为29.00%,沉物最大产值为71.00%,所以理论上选煤的主导密度在1.70kg/L-1.80kg/L,但是实际中在这个密度上下变动0.10是可以接受的,其灰分与占本级都较为合理,原煤是中等偏上的可选煤[2]。

表1 原煤筛选结果

表2 原煤浮沉综合表

3.选煤工艺

(1)确定选煤设备。选煤设备主要以原煤矿大小进行,其次根据原煤的大小挑选,原煤在150mm-13mm之间,大型原煤矿选取重介质浅槽器,小型选取重介质旋流器。原煤大小全部在50mm-1mm之间,且是小型煤矿,则可以选择重介质旋流器,大型煤矿选取两产品重介质旋流器。在1mm-0.15mm之间小型煤矿选取螺旋分选器,大型煤矿煤泥分选机。原煤小于0.15mm采用快开式压滤脱水,大型煤矿加上过滤机。

(2)完善选煤工艺流程。第一原煤分筛。在生产车间将原煤进行分筛,大于200mm的原煤进行分拣,将其送入专属的仓库中,将小于200mm的原煤再次运送至分选中心。第二煤块分级与选取。煤块在13mm-200mm之间的煤块进行二次筛选,由上述实验可知,200mm-13mm之间的煤块含矸石较多,先进行脱泥再进行筛分,筛分时使用重介质浅槽器,将矸石与精煤进行分选,将13mm原煤送入筛末煤脱水系统,再经过一系列的处理形成末端产品。其次,将200mm-13mm再次进行细化分配,将其分为200mm-80mm大块煤,80mm-50mm中等煤块,50mm-13mm小块煤,针对每种煤的大小将煤进行相应的处理[3]。若原煤质量较大,可以使用颚式破碎机将大块的原煤以及矸石进行破碎处理,使其能够满足选煤设备需求。

(3)阶段性排矸石。将原煤以及矸石的密度作为筛选指标,将混合有原煤投入重力选煤设备中进行筛选,能够有效过滤出其中的矸石,在选取精煤的同时,产生一种质量稍差于精煤的中煤,进而避免资源浪费,提高企业的经济效益。

在选原煤时,加入的原煤中,重产物含量约占50%左右,若按传统重介工艺,一段旋流器先出精煤产品,一段旋流器的处理能力因底流含量较大而受到限制,一段旋流器的选型就会增加,非常不经济。采用一段重介式旋流器先排出矸石,可减少矸石的泥沙沉积,对后续分选和煤泥系统非常有利。其中一段旋流器首先排出矸石,其轻产物进入二段旋流器分选,使轻产物的分离和分离成为可能,这一环节有利于提高精煤产品的收率。

(4)介质回收。固定筛下合介在洗精煤预脱阶段需要分流,部分合介在经历其他清洗、矸石脱介还会继续混合送入合介。并将其他阶段的筛选与稀介混合后送至稀介桶内,使稀介原煤继续通过磁选机,精煤矿进入介质桶,尾矿脱泥当作润湿水可以继续使用。此外,气浮选煤是一种投资大、运行费用高的选煤方法,应适当降低煤泥入浮上限,以降低煤泥入浮量。对于浮选粒度为0.3mm-0mm的粗煤泥,0.3mm以上的粗煤泥在浮选过程中,由于携带气泡能力不足,容易在尾矿中丢失,造成资源浪费。为了最大限度地回收精煤,保证精煤产量,只有采用粗煤泥重力分选和细煤泥浮选联用工艺,才能最大限度的回收精煤,保证精煤产量。水介质旋流器能够简化介质回收处理的流程,能够有效降低选煤设备需求量,其自身没有多余的部件,系统相对简单,能够有效节约企业成本。该设备与其他选煤设备具有较高的兼容性,并能够实现大批量原煤的处理,但在应用过程中,也存在一定局限,即同时产出一种矿物。

(5)脱泥筛选取。在原煤小于0.5mm时,考虑到沉浮与灰分性,一般采用3mm的脱泥筛,由上述实验可知3mm-0mm之间的原煤含泥量较大,将其从原煤中脱去可以极大地减少重介旋流器的工作量,进而减少设备的使用量,减少企业运行成本。其次,原煤细粒含量很高,先将其过滤部分,其次再使用RC煤泥分选机和螺旋分选机组合进行有效分选,以降低运行成本。螺旋分选机的分选上限是3mm,3mm以下的煤进入螺旋分选机,可以最大限度发挥螺旋分选机分选成本低的优势。

(6)粗泥煤工艺。粗泥煤一般归属于3mm-0.3mm,根据轻物质的不同来选取重介旋流器或RC煤泥分选机精选,螺旋式分选机对密度在1.6kg/L以上有效,当主导密度在1.6kg/L以下时效率变低。在实际应用中,仅采用螺旋分选机无法产出精品煤,但是其脱硫效果好,操作简单,加工成本与投资成本较低,是3.00mm-0.30mm粗泥首选设备。RC煤泥分选机与干扰床分选机应用原理相似,主要以原煤密度进行分离,在原煤升流的过程中根据原煤轻重进行分离,但是其不能处理尾矿,而且洗出来的精品煤会混入煤灰,煤灰的含量较高会造成矸石超标,致使资源浪费。因此,将两个设备串联使用,使粗泥原煤直接洗选出精品煤。利用摇床选煤法能够有效实现对粗煤泥的处理,该方法操作较为简便,并能够在选煤过程中,回收所产生的硫铁矿,减少选煤工作造成的环境污染,同时为化工等产业提供原料,但该方法处理效率较低,并且需要较大场地才能开展工作。

(7)0.6mm分级泥煤。RC型煤泥分选机主要分选的颗粒为4mm-0.125mm,在实际应用中,粒度一般在1mm-0.5mm之间的分选效果最好,是机器的上下限值的4倍,而且RC煤泥分选机对EP值在0.07-0.09之间的分选精度较差。此外,设计0.6mm粒径的螺旋分选机主要为0.6mm-0.3mm的泥煤做二次分选,使泥煤进一步精选。此外,粗煤泥回收后的溢流和筛下水由浓缩机进入压滤机脱水,再将回收的煤泥转至刮板,再混入末煤产品中,作为循环水存在。

(8)电力选煤法。在选煤过程中,应用范围较为广泛的两种方式为跳汰或重介质选,但两种方式均存在一定局限性。电力选矿法在应用的过程中,通过高压电厂配合其他立场的作用,根据不同质量煤炭电介质以及导电率的差异,以实现对精煤的选取。除此之外,还可以用过放射光纤对原煤进行照射,根据结果反映出原煤硬度、摩擦系数以及形状进行选煤。应用上述方法进行选煤时,能够有效降低选煤过程中的能源消耗,并且能够使精煤质量的品位得到提高,进而保证回收率。在多数情况下,电选设备电压使用高压直流电充能,其最大有效处理颗粒宽度为2mm以内,应用与选煤工作中时,能够提高到5mm。

(9)浮游选煤法。该方法适用于0.5mm以下的煤泥,根据煤炭以及其中杂质表面的性质差异,使用不同种类的药剂进行浸泡,不同性质物质会与药剂产生反应,而呈现出不同的特性,进而实现精煤与杂质的分离。在使用浮游选煤法时,疏水的煤粒能够附着在水泡或气泡上,而亲水的矸石颗粒则会沉淀至煤浆底部,进而实现两者的分离。煤炭以及杂质是否疏水,取决于其表面分子与水分子作用的程度,也就是物质水化作用,利用这一性质进行选煤,能够有效保证精煤选取量。

4.提高煤质分析准确性的方法

(1)积极展开员工培训

煤质分析所包含的工作较多,具有较高的难度,为确保工作人员可以胜任自身工作,应做好全面分析,以理论培训作为基础,加强相关国家标准知识培训,促使工作人员可以对操作规范有着更为充足的掌握,不断提升工作质量及效率,改进传统工作阶段所面临的问题。而且在实际进行培训阶段,可以提升职工的责任感,引导员工树立质量意识,在工作中严格遵循工作标准,更加科学有效地展开工作。在实践培训工作开展阶段,还应该通过多种举措的建立,有效加强生产监督管理,严格控制生产过程,保证质量提升的同时,加强工作质量监督管理。以改进设备管理作为基础,开发一系列科学设备管理程序,增加设备检查频率,促使设备始终处于良好运行状态。而且工作人员在实践工作阶段,应及时总结工作运行情况,针对存在问题的区域,应建立多种措施进行优化处理,严格按照工作标准展开,减少煤质样品污染,保证核心运输工作符合相关标准。对于管理人员及负责人,其在参与工作阶段,应接受各种合理化建议,进一步完善各项工作,在检验煤的质量阶段,遵循测试标准的同时,还应该在实践中改进采集和采样工作,保证其精准度,避免存在系统误差,使得自身检验工作水平得到大幅度提升。

(2)检测方式

在社会经济稳定发展的背景下,煤质分析相关工作得到广泛重视,要想切实改进实践工作存在的问题,应加强对检测方式创新的认识。例如,对于检测工作经常使用的设备,若检测阶段存在问题,则会出现检测不准确的情况,甚至设备污染检测样本。因此,在检测阶段,为减少环境污染及设备问题,应实现分析煤质中的硫元素,在进行碳氢实验阶段加入一定量催化剂,保证检测结果精准度,以煤质分析提升工作效果,促使煤的利用率得到保证。

(3)在具有代表性的部位采样

煤质化验无法实现对所有煤进行检测,只能通过样本的选择检测。所以,在此环节开展工作阶段,需要利用少量煤样反映煤的整体形式,这就要求保证采样的合理性,尽可能的选择具备代表性的采集样本,避免在同一位置重复采样而无法将其代表性展现。通常情况下,煤炭的分级以煤的灰分作为指标,进而通过合理化分级拟定方案,以便于提升整体优化效果,杜绝影响及限制的同时,发挥检验的作用。但仍然需要注意的是,在优化多种工作阶段,应适当的进行规范化控制,以便于合理对煤炭进行采样,提升煤质化验的准确性,实现更加合理的控制煤的价格,避免选择采样部位不准确而产生过于严重的影响。

5.结束语

本文涉及的实验案例主要以民用为主,而且原煤是属于不粘煤可以应用在发电、发热、重工等应用。通过对原煤的全面分析,确定选煤工艺需要的主要设备,既能有效提高精煤的产量,又能充分保证精煤质量。此外,还需要完善选煤流程,选取组合选煤设备,并针对原煤块大小与粗泥煤分级制定RC煤泥设备。