低温甲醇洗项目原始开车及运行问题探讨总结

2022-04-16张宝珠张勇海支小虎

*张宝珠 张勇海 支小虎

(河南心连心化学工业集团股份有限公司 河南 453731)

引言

河南心连心化学工业集团股份有限公司目前拥有新乡、新疆、九江基地。新乡基地原料结构调整项目45万吨合成氨,80万吨尿素2013年投产、产业升级项目60万吨甲醇2020年投产。九江基地60万吨合成氨、60万吨甲醇项目2021年投产。新疆基地30万吨合成氨,52万吨尿素项目2015年投产。2020年建设投运的产业升级项目,采用具有国内自主知识产权的华东理工大学6.5MPa多喷嘴水煤浆气化、耐硫变换、大连理工大学双塔洗涤低温甲醇洗、四川天一低压甲醇合成、杭氧八万大型空分、新型煤粉燃烧锅炉、氨法烟气脱硫超低排放、烟气消白、WSA湿法制酸、低位热能综合利用、液体透平膨胀发电等国内煤化工工艺的领先技术,工艺流程先进、原料消耗低、能耗指标低、运行稳定。

1.低温甲醇洗流程简述

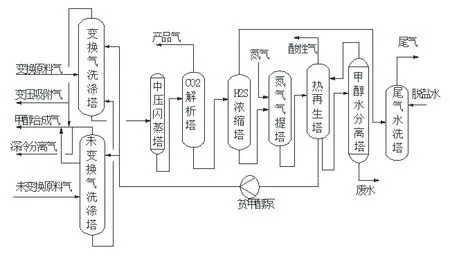

产业升级项目低温甲醇洗满足初期60万吨/年甲醇,后期20万吨/年乙二醇+约38万吨/年甲醇的净化能力。本装置设计能力为初期:变换气正常流量156000Nm3/h,未变换气正常流量124156Nm3/h;后期:变换气正常流量149964Nm3/h,未变换气正常流量128338Nm3/h。该装置能够在设计生产能力的50%至110%之间平稳运行。九塔流程简图如图1。

图1 九塔流程简图

变换气中的硫化物在变换气洗涤塔T3601下塔(即洗涤塔A段)脱除;变换气中的CO2在变换气洗涤塔T3601上塔B、C、D段脱除至规定的指标;未变换气中的硫化物在未变换气洗涤塔T3608下塔(即洗涤塔A段)脱除;未变换气中的CO2在未变换气洗涤塔T3608上塔B、C段脱除至规定的指标,乙二醇工况从上段引出部分净化气,与变换净化气配成甲醇合成气。两个洗涤塔吸收富液共用一套再生系统,吸收富液经T3602解吸得到CO2产品气,换热后送下游装置;吸收富液经T3603气提后得到尾气,尾气回收冷量并经水洗回收甲醇后放空。吸收液热再生后,回收的H2S气体送往硫回收装置。

2.低温甲醇洗常见问题分析

(1)循环甲醇中水含量的控制

甲醇洗进口变换气、未变换气均是饱和状态,温度降低后会有凝结水,一般加入喷淋甲醇降低冰点,然后将液体分离下来,再进入洗涤塔,但原料气冷却器出口温度太低会造成CO2凝结为干冰而堵塞水分离器后管道,故设计与操作注意此温度不宜低于-18℃,受系统压力、工艺气水含量等的影响,设备受湿H2S的腐蚀是不可避免的。甲醇洗涤塔之后的设备,保证甲醇和水的分离效果,操作中控制甲醇中水含量在0.5%(质量分数)以下,新疆基地操作中控制水含量在0.15%以下,林德甲醇洗工艺控制水含量在0.2%以下,目的是防止对设备造成腐蚀并堵塞管路。

(2)系统氧含量的控制

低温甲醇洗操作过程中严格控制氧气进入,正常操作情况下设备内表面会形成一层致密的FeS膜,一旦操作不当FeS暴露在空气或接触氧气会氧化成疏松的络合物脱落,进而造成设备的腐蚀。因此,操作过程中不允许空气进入系统,设备检修过程要有氮气保护,避免空气进入设备或管道。新乡原料结构调整项目甲醇洗改造置换管线过程中,空气进入甲醇洗管道内部,与硫化铁发生反应,导致发生自燃现象。

(3)原料气中氨含量的控制

低温甲醇洗原料气中NH3溶解在甲醇中,随着系统循环与H2S、CO2等发生化学反应,生产多硫化铵、碳铵,使得循环甲醇的颜色变黄甚至是变红,影响甲醇的吸收效果,可能造成净化气中的总硫超标或热再生系统铵盐结晶。公司九江项目2021年运行过程中系统中的氨进入热再生系统中,随酸性气经E1613降温后,部分氨溶于V1605分离的甲醇液中进入T1603塔回到系统,造成系统NH3不断积累,NH3与CO2或H2S生成NH4HCO3或(NH4)2S,而(NH4)2S则随甲醇循环到洗涤塔,在洗涤塔上部又分解成NH3和H2S,进入到净化气中,从而产生硫化物增高现象。常温下,NH3在甲醇中溶解度是H2S的10多倍,是CO2的60多倍,故NH3进入装置后很难除去。因此要严格控制进入甲醇洗的原料气中NH3含量小于2ppm。低温甲醇洗E13如出现铵盐结晶,首先表现出来相关换热器阻力增加,原料结构调整项目2015年热再生塔顶至酸性气阻力由7kPa增加至25kPa,出现严重铵盐结晶。

3.原始开车及试生产中出现的问题

(1)塔顶甲醇含量超标

2020年产业升级项目9月份投产,11月份低温甲醇洗进口变换气流量156000Nm3/h,净化气流量160000Nm3/h,塔顶净化气成份中CH3OH含量118.2ppm超标。进口未变换气流量119000Nm3/h,未变换净化气成份CH3OH含量160~180ppm超设计值。分析甲醇微量超标的原因可能是分离空间不够,经过查T3601、T3608图纸最上层塔盘与除沫器间距分别是2070mm、1420mm,排除此原因。经过一段时间的调整,T3601塔顶净化气甲醇合格,而T3608由于塔顶CO2含量不好控制,侧线引出一直开着,导致未变换净化气甲醇含量高(侧线引出甲醇含量平衡值248ppm)。T3602塔顶微量甲醇仍不稳定,在设计值波动。塔顶微量和除沫器的分离效果有很大关系。除沫器常用的有丝网除沫器、折流板除沫器。翅片式除沫器和丝网除沫器都使用过,2017年原料结构调整项目因尾气甲醇超标,曾对硫化氢浓缩塔T1603新增低温分离罐V1631,借助系统自身冷量进行低温冷凝分离尾气中的甲醇。

(2)低温甲醇洗CO2放空的影响

原料结构调整项目低温甲醇洗首次采用半贫液流程,空分采用AP供气模式,分子筛进口CO2报警值650ppm。CO2尾气在低温甲醇洗附洗涤塔(T1601)放空,距离AP空分300m,低温甲醇洗低浓度CO2(CO2体积分数为80.09%)设计体积流量为47229Nm3/h,高浓度CO2(CO2体积分数为99.02%)设计体积流量为14482Nm3/h,闪蒸CO2(CO2体积分数为98.88%)设计体积流量为8960Nm3/h,均在现场84m放空筒进行排放。由于甲醇洗在空分西侧,冬季气压低加上刮西风导致空分CO2偏高,有时达到800ppm。为了减少CO2对空分的影响,2014年底进行了技改,将高浓度CO2送至三厂生产尿素,将闪蒸CO2送至二厂生产尿素,将部分CO2尾气约20000Nm3/h引至锅炉烟囱放空,不仅减少了CO2对空分的影响,还降低了噪音扰民社会影响。心连心公司建设九江项目及新乡产业升级项目均考虑将CO2放空引至远离空分装置,运行均未对空分造成影响。

(3)低温甲醇洗产品气有机硫含量高

2021年2月份九江项目开车,低温甲醇洗运行过程CO2气中有机硫含量偏高导致脱氢催化剂活性快速降低。2020年9月份新乡产业升级项目开车初期放空气中有机硫也偏高,放空管附近有臭鸡蛋气味。有机硫来源于煤,有研究表明气化过程中有65%~75%的硫以H2S、COS和CS2形式释放到气相中,这样变换气中就含有硫的化合物。COS在变换气中含量小,我公司采用绝热变换炉+等温变换炉,有机硫在变换工段被加氢转化为硫化氢,H2S、CS2的溶解度比CO2大,甲醇洗CO2气有机硫一般不会超标。由于九江项目、产业升级变换都采用部分变换工艺流程,一部分粗煤气未经过变换炉进入低温甲醇洗装置,就有可能导致有机硫超标。

(4)低温甲醇洗管道振动问题

低温甲醇洗洗涤液富甲醇中溶解的CO2、H2、H2S、COS、CO等介质在减压后会闪蒸出来,例如CO2解析塔、H2S浓缩塔的附塔管线,运行中有不稳定的两相流,在工艺流程设计及配管中已采取必要的措施避免两相流发生,但不可避免。因此安装、建设项目过程中要特别注意,在有可能产生两相流的管道应尽量避免袋型。例如在减压调节阀后的管线、绕管换热器进出口管线、附塔管线等。新乡、九江低温甲醇洗开车过程中CO2解析塔去H2S浓缩塔的附塔管线都出现不同程度的振动。氢气循环气压缩机在产业升级项目中进行脉动分析,管道设计加减震管托,开车避免了振动。

(5)低温甲醇洗换热器泄漏

原料结构调整项目2017年2月贫甲醇水冷器E18上回水取样分析COD,数据异常偏高,最高达到600左右(正常COD分析数据在30-50之间),随即判断为E1618泄漏,将E1618循环水加盲板隔离;3月15日倒炉期间甲醇洗停车对漏点进行处理后恢复。原因分析:E1618换热器管程材质为碳钢,循环水腐蚀所致。采取措施:加强对水冷器的水质分析,更换E1618设备(换热管材质换为不锈钢材质)。2019年循环机出气水冷却器E1602设备泄漏进行更换。九江项目及产业升级项目设计过程中吸取教训,将贫甲醇水冷器等换热管更换为不锈钢,同时优化换热器设计,减少循环水阻力。

低温甲醇洗绕管换热器管程管束间距很小,约2mm左右,在设备长期运行过程中,管束表面极易粘附污垢,在有凹点的部位形成垢下腐蚀,容易导致穿孔。新疆项目E10换热器运行5年后换热效率下降,2020年清洗后穿孔暴露,致换热器内漏。原料结构调整项目绕管换热器E09运行8年后发现内漏现象,计划更换。

(6)低温甲醇洗水联运注意事项

低温甲醇洗水联运是系统研究的重要课题,也是生产系统练兵的好时机。低温甲醇洗正常运行介质是甲醇,水联运期间介质是脱盐水,气体介质是氮气。高、中、低压系统压力的建立和维持需要氮气的不断补充和排放。由于水和甲醇的密度差异,水联运期间要严格控制泵出口的流量,保证电机不能超电流,通常控制在70%负荷以下。水联运期间要观察泵进出口管线的振动情况及泵本身振动、温度等指标。随着水联运时间的延长,系统水的温度会升高,通常控制水温在50℃以下。水联运期间加强对各过滤器的清洗,近几年甲醇洗都设置了3个位置的精密过滤器,泵进口过滤器都改成了蓝式过滤器。一般建议水联运周期为两周,间断运行,水温高时停止运行。每次水联运期间都要对仪表进行调试,为正常开车做好铺垫。水联运期间排放污水量较大且COD偏高,需要加强与污水终端和调度的联系,避免因联系不当导致终端COD超标,造成环保事故。2020年产业升级项目开车水联运期间就出现泵进口管线振动等问题。水联运合格的标志:脱盐水浊度2.5mg/L以下。

(7)低温甲醇洗选材问题

低温甲醇洗是在低温高压下进行,对设备材质的要求高。2010年甲醇洗洗涤塔下段用09MnNiDR,上段用进口的SA203,随着国产技术的提升,2017年九江项目首次使用国产08Ni3DR材料代替进口SA203。新乡基地产业升级2018年也使用国产08Ni3DR材料。产业升级项目2020年开车V3605(H2S气体分离罐)封头出现裂纹,经分析为板材质量问题,加工试压阶段没有发现问题,但是在低温下应力集中,问题就暴露了。

低温甲醇洗工艺管道在有H2S和CO2存在的物流中,选材要求耐酸性介质腐蚀的材料。净化气中氢分压高,净化气管道应防止氢脆,材料选择应依照纳尔逊曲线执行。低温甲醇洗工艺分热区和冷区两部分,冷区的最低操作温度达-70℃以下,可选择耐低温性能好的低温钢或不锈钢,如A333 Gr.6或0Cr18Ni9、00Cr19Ni10等材料。常规-20℃以上选用碳钢。热区材料以碳钢和耐腐蚀性的不锈钢为主。由于近几年环保要求提高,低温甲醇洗尾气要求全部洗涤,尾气水洗塔去甲醇水分离塔管线以前设计碳钢,运行几年腐蚀冲刷弯头处泄漏,近几年洗涤水管线全部更换位不锈钢,2021年产业升级甲醇水分离塔运行一年后发现水洗塔来的液体N4管口内伸部分对碳钢预焊件及塔壁腐蚀严重,中修期间对塔壁局部进行堆焊不锈钢,更换接触部分预焊件为不锈钢材质。

刘万洲等分析了柔性保冷材料在超限低温设备整体保冷和吊装中的成功应用经验,通过对柔性保冷材料和传统硬质保冷材料的性能、冬季施工可行性、保冷成品率、经济合理性等方面进行对比分析,结果表明柔性绝热保冷材料在超限低温设备“整体吊装”、冬季施工等方面具有显著优势,可在类似装置中进行推广使用。2020年产业升级项目建设过程汇总,塔器等设备及工艺管线保冷用的都是环冷材料,建设周期短,废料少,但是运行之后发现冷缩量大,尤其是直径较大、温度低的设备更为明显,长期运行效果还需要进一步验证。

(8)低温甲醇洗噪音问题

近年来随着低温甲醇洗规模的不断扩大,装置CO2放空量增大,系统因减压、放空、振动等产生的噪音不容忽视,经过测试新乡、九江基地甲醇洗装置多处噪音超标,因此对降噪技术的研究应用随着社会的发展进步显得尤为重要。

4.结束语

心连心化学工业集团股份有限公司一直追求节能减排、系统优化,原料结构调整项目在2017年通过实施甲醇富液液力透平带动甲醇泵节电100kW以上。产业升级及后续项目也陆续实施液力透平项目。2020年原料结构调整项目率先实施投运了甲醇洗热再生塔余热拖动的ORC项目发电约200kW。心连心化学四套甲醇洗大项目经过不断摸索改进,达到了长周期稳定运行的目标。