甲醇制汽油过程热量综合利用方法

2022-04-16王屹亮

*王屹亮

(中国天辰工程有限公司 天津 300400)

随着全球原油价格的不断攀升和国内成品油价格的提高,20世纪70年代由Mobil公司发明并成功工业化应用[1]的将甲醇转化为汽油(MTG)的技术重新引起了人们的兴趣。MTG技术使用的原料甲醇可由煤经气化、变换工艺制得,所得产品是可以直接使用的高辛烷值汽油,而且在由甲醇转化而来的碳氢化合物中,汽油收率高达85%。因此Morten等[2]认为,和煤或天然气制备液体燃料的费托合成路线相比,MTG技术与其是一种互补关系而不是竞争关系。

MTG过程中甲醇转化为碳氢化合物的比例约为43.8%。这些碳氢化合物再经过进一步加工便可以制备出高辛烷值汽油、液化气和少量的燃料气。由于原料甲醇中不含硫和氮,因此MTG技术生产的汽油不仅辛烷值高、烯烃含量低,而且不含硫和氮。另一方面,MTG工艺流程相对简单,技术风险小,可以作为煤制甲醇装置的延伸产业。我国的山西晋煤集团已采用ExxonMobil公司的MTG技术,于2006年建成了世界第一套100kt/a煤基甲醇合成汽油的装置[3]。

虽然国内外众多学者对MTG反应催化剂和MTG技术的经济性等进行过大量研究,形成众多成果及专利技术。但从目前已有报道及已经工业化运行装置的结果看,对MTG生产过程的热量利用及能耗优化分析并不多见。MTG工艺过程热量利用还有进一步提升空间。

1.MTG流程简介

(1)MTG反应原理

MTG工艺基本原理是甲醇在酸性分子筛催化剂作用下转化生成烃类混合物。甲醇首先在催化剂作用下脱水生成二甲醚(DME),DME进一步转化生成C2~C5轻烃,C2~C5轻烃在ZSM-5催化剂选择性反应聚合裂解生成烃类物质,包含烷烃、烯烃和芳烃在内的多种烃类混合物,可作为高品质汽油或作为汽油添加剂使用。

其反应原理如下:

2CH3OH→CH3OCH3+H2O→烃类混合物+H2O+Q

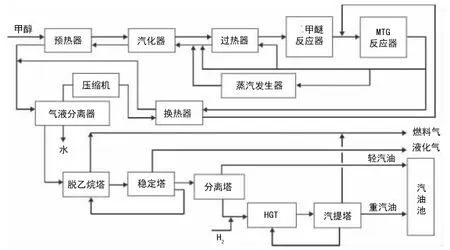

甲醇制汽油总反应热约为1400kJ/kg甲醇,随着反应产物组成不同反应热可能更高,最高可达600℃。目前MTG生产工艺主要包括固定床工艺、流化床工艺和列管式固定床工艺。典型MTG流程如图1所示。

图1 典型的固定床MTG工艺流程

流化床的优点是散热能力强,反应温度均匀,流化床所用催化剂与物料具有良好的接触效果。流化床工艺还具有热点可控的优点,通过快速的催化剂混合简化了反应器热交换系统。其缺点是在流化床催化剂磨损和粉尘的形成导致催化剂的消耗量较大,下游设备维护费用高,并且可能造成设备中催化剂的累积。

由于流化床技术很难克服操作复杂、催化剂损失大、消耗大、维护要求高等缺点,目前MTG工业化运行装置以固定床反应器为主;只有少数中试及研究型装置采用流化床反应器。

无论采用何种形式的工艺,反应过程的强放热效应及反应器热量提取及有效利用是生产过程必须要考虑的。

常压操作下的甲醇塔馏温度是74℃,下游塔没有办法使用,如果将甲醇塔加压处理,提高蒸馏出温度能够充分满足下游塔的加热温度需求。甲醇加压塔的工作原理是根据气液平衡原理来提升压力,增大甲醇和水的挥发度,从而实现甲醇和水的蒸馏分析。在这个期间还会提高精准蒸馏的压力,提高蒸馏物的沸腾点,减少下游塔的蒸汽消耗,回收三塔TQ-503冷凝器的冷却水消耗。在TQ-503从蒸汽直接加热改变为塔釜,在沸腾器直接加热的时候会增加蒸汽冷凝水的回收量,在这个期间既能够节省资源和能源的消耗,而且还会减少TQ-503的釜排总量,最终达到节能环保的发展目标。

(2)MTG流程存在的问题

由于催化剂床层的温升必须控制在60~70℃以避免催化剂结焦及活性降低。目前典型的MTG工艺技术均通过反应产生的轻质气体循环来控制反应器的反应温升。即反应产物经过换热冷却后在气液分离器分离为气态烃、汽油产品及水,气态烃少量放空后大部分经过压缩机加压,加热器升温后与反应器进料气态甲醇混合进入反应器实现反应器温升的控制,其循环比高达5~12(循环气与进料甲醇物质的量之比)。在整个生产过程中,反应放出的热量部分用于原料甲醇加热气化及循环气升温,大部分热量随产物及循环气的气液分离前降温过程带走,造成能量的浪费。同时由于反应器在2.5~3.5MPa(a)下反应,循环气需经过压缩机加压后送入反应器,循环比较高时压缩机能耗可占到MTG工艺过程总能耗的40%,经济效益较差。

2.MTG改进工艺流程

(1)改进工艺流程介绍

来自回收二塔TQ-502的甲醇含量20%左右的甲醇水溶液,将回收到的水溶液融入到塔釜中,在沸腾蒸汽空间间接加热。TQ-503塔采用了加压操作的方式,塔顶的温度会在加压之后提升到100℃,这个时候压力数值为0.25MPa。塔顶蒸馏出来的甲醇蒸汽是醋酸甲醇水解催化蒸馏塔TQ-513B再沸腾器的重要热量来源。在这个期间,如果其中含有多余的气相甲醇,这些气液能够由回收三塔冷凝器进行冷凝处理。甲醇冷凝液会在经过处理之后返回到三塔冷凝器中继续加热处理,在加热处理之后进入到馏出液槽中,经过馏出液泵回流或者被送出。

基于对固定床MTG工艺流程的研究和深入分析为解决现有技术中的问题,笔者提出一种甲醇制汽油过程热量综合利用方法,能够对反应过程释放的能量进行充分利用,有效控制了反应器温升,降低了甲醇制汽油过程循环气的循环量,进而降低循环气冷却水用量及压缩机能耗,从而降低设备投资费用和总能耗。

甲醇制汽油过程热量综合利用方法,包括下述过程,甲醇原料经升温和气化后进入反应器进行反应,反应过程放出的热量利用取热介质换热取出,携带反应热量的取热介质用于:A1-副产中压蒸汽、A2-甲醇原料的气化、A3-循环气进入反应器前的升温中的一种或多种;反应器出料产物首先利用换热介质换热降温,携带出料产物热量的换热介质(即换热介质升温后)用于:B1-甲醇原料的升温、B2-循环气进入反应器前的升温、B3-副产低压蒸汽的一种或多种;换热降温后出料产物通过进一步冷却降温,冷却降温后出料产物通过气液分离得到产品粗产品、凝液及干气;部分或全部干气作为循环气通过加压和升温后与进料甲醇混合后进入反应器进行反应;其中,循环气的循环比可以为0或不为0。

取热介质和换热介质可以循环使用;当A1-副产中压蒸汽或B3-副产低压蒸汽时,可并入蒸汽管网满足其他装置的加热需求。携带反应热量的所述取热介质优选的优先用于A2-甲醇原料的气化或A3-循环气进入反应器前的升温;携带出料产物热量的换热介质优选的优先用于B1-甲醇原料的升温或B2-循环气进入反应器前的升温。

考虑到能量综合利用效率、取热及换热效率、以及甲醇制汽油过程的反应效率,控制甲醇原料经升温后温度为150~180℃,进入反应器的经气化的甲醇原料或其与循环气的混合气温度为320~350℃,反应器出料产物温度为400~430℃,换热降温后出料产物温度为140~170℃,冷却降温后出料产物温度为40~50℃。甲醇原料在反应器内反应温升控制在70℃以内。

循环气的循环比可以为0~15,更低的循环比有利于更有效地降低能耗、原料投入及设备投资。

取热介质优选为熔盐或导热油,在反应器中与反应物以逆流的方式换热;换热介质优选为导热油或低压饱和水,换热介质与反应器出料产物以逆流的方式换热。

(2)改进工艺流程方案

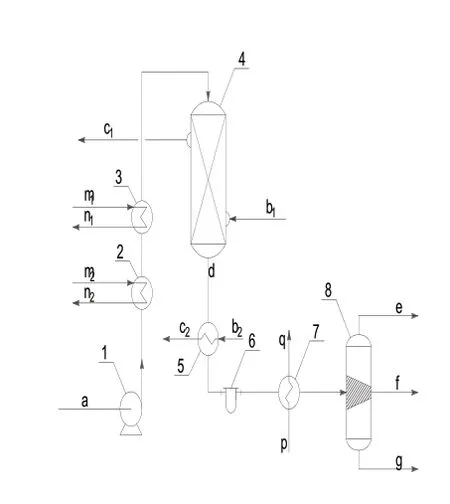

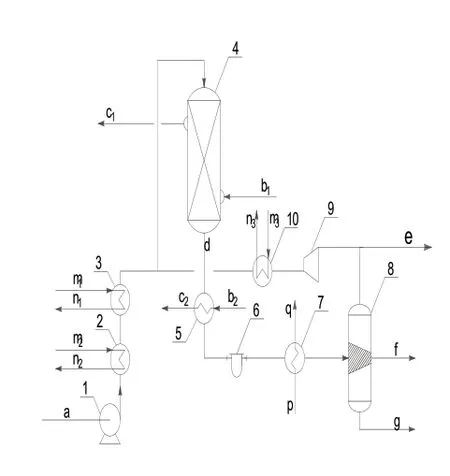

改进流程示意图如图2、图3所示。

图2 改进工艺流程示意图1

图3 改进工艺流程示意图2

原料甲醇a通过进料泵1加压后进入进料预热器2,在进料预热器2中升温后进入气化器3进一步升温气化。进料预热器预热介质进料m2为出料换热器5换热介质出料c2,具体形式可以为导热油或低压饱和蒸汽,预热介质进料m2对原料甲醇a进行预热后预热介质出料n2可返回出料换热器5作为换热介质进料b2继续循环,原料甲醇进料升温至150~180℃;气化器3中气化介质进料m1为反应器4内取热介质出料c1,取热介质出料c1在原料甲醇a气化后返回反应器4底部作为取热介质进料b1循环使用,气化器3中气化介质也可以使用中压蒸汽,根据具体实施情况,取热介质可选用导热油或熔盐,原料甲醇a进入反应器的温度为320~350℃。其中,所使用的反应器4为有外取热功能的反应器,如外换热式固定床反应器。由于反应器4在反应过程不断放热,取热介质能够从反应器4底部进入,与反应物流逆流接触带走能量,升温后从反应器4顶部放出。取热介质除用于上述对原料甲醇a的气化外,还可用于对后面循环气h的升温或副产中压蒸汽(并入蒸汽管网)。

原料甲醇a在反应器4反应结束后出料产物升温至400~430℃,反应器出料产物温度与取热介质进料阀门联锁控制取热介质进料b1流量,保证反应器内温升为60~70℃。出料产物主要包括干气e(主要为CO2、CO、H2、CH4和C2H6等)、凝液g(主要为水)、粗产品f(主要为LPG、汽油、柴油组分)。出料产物在进入气液分离器8前需要冷却降温,传统工艺直接采用空冷器+水换热器降温,造成热量被直接浪费。本发明出料产物通过出料换热器5由换热介质进料b2换热,考虑到出料产物热量的有效利用、换热效率及换热介质升温,换热降温后出料产物降温至140~170℃为宜。换热介质可以选用导热油或低压饱和水(≤1MPa),升温后的换热介质出料c2除用于对上述原料甲醇a升温外,还可以用于对后面循环气h升温或副产低压蒸汽。换热降温后出料产物经过催化剂过滤器6进入出料冷却器7与由冷却水进水p冷却进一步降温至40~50℃,此时出料产物中水及部分烃冷凝为液态的凝液g。在气液分离器8中,凝液g作为塔底产品出料,粗产品f经过油水分离出料,干气e作为燃料气从塔顶出料。

在上述过程中,甲醇原料a升温及气化所需热量可以部分或全部由反应自身放热提供,大大减少了过程能量输入,提高了能量利用率。

考虑到开车过程操作条件变动较大,及实际实施过程可能存在的不平稳状态,部分干气e作为循环气h返回与进料甲醇a混合进入反应器4以维持反应器4升温。循环气h经过压缩机9增压,进入循环气加热器10升温至反应器4进口温度320~350℃,循环气加热器10内的循环加热介质进料m3为取热介质出料c1,循环加热介质出料n3可以为取热介质进料b1循环使用,循环气加热器10内的循环加热介质也可以使用中压蒸汽。由于平稳运行过程中反应器4由取热介质进料b1取热,相对传统MTG工艺循环比可以降至5以下,甚至为0。低循环比可以降低压缩机9设备投资及运行时能耗。

(3)改进流程与已有流程对比

目前已经公开的典型MTG技术中,比较典型的有两种,与本文提出的流程相比有以下不同:

对比技术甲[4]公开的方案中,热源仅取自催化剂床层,相当于本案经取热介质取出的热量(R1),且该部分热量仅被用于副产中压蒸汽(A1),并未公开其他的换热用途,即R1→A1。

对比技术乙[5]公开的方案中,热源仅取自反应器出口物料,相当于本案换热介质取出的热量(R2),且该部分热量被用于三个部分,分别为甲醇原料的气化(相当于A2)和过热(相当于B1)、循环干气的换热(相当于A3或B2)、以及副产水蒸气(相当于B3),即R2→A2+A3/B2+B1+B3。

对于上述对比技术甲,热量综合利用效率差,大量热源在其方案中浪费;而对于对比技术乙,在实际中,从换热介质取出的热量(R2)容易出现反应器超温,副反应比例增多,催化剂失活等不利现象,同时看似多途径的热量利用,基本上难以满足A2+A3/B2+B1+B3这么多热量的稳定需求和消耗,一旦控制出现波动甲醇原料的升温和气化效果以及循环干气的换热效果无法达到较高的换热水平。两种技术均无法达到MTG热量综合利用的良好效果。

3.结论

通过对TQ-503甲醇塔的改造分析之后,整个甲醇塔的节能减排效果理想,取得了一定的经济效益。通过加压操作会将加压塔塔顶内部的蒸汽作为醋酸酯水解催化反应精馏塔再沸器的重要热量来源,通过一系列操作能够节省蒸汽和冷凝水的消耗,最终达到降低甲醇消耗的效果。

本文提出的MTG过程热量综合利用方法与已有技术相比有以下优点:

(1)采用取热介质和换热介质对反应过程放出的热量及反应器出料产物进行换热,使生产过程更加稳定,相对传统的采用产物流股直接加热及气化进料甲醇,提高了能量利用率,简化了生产过程。

(2)取热介质对反应器取热维持反应器温升在合理范围内,使反应可以平稳进行,并保证了催化剂活性,取出热量用于进料甲醇气化及循环气升温,减少了外界能量输入。

(3)换热介质对反应器出料产物换热并将热量用于进料甲醇升温及循环气升温,减少了反应产物冷却散逸的能量,同时降低了气液分离前冷却降温过程能耗。

(4)对反应器取热以控制反应器温升,大大减少了循环气通入量,进而减少了反应器催化剂装填体积,同时用于循环气加压的压缩机能耗大幅下降甚至停用,减少了催化剂及设备投资。

(5)相对传统MTG工艺循环比可以降至5以下,甚至为0,总能耗能够降低至原来的10%以下,甚至总能耗降为0或为负能耗,具有很大的经济效益。