芳烃项目加氢装置节能减排技术改造安全评估

2022-04-16位士民刘美玲

*位士民 刘美玲

(德州聚安特安全服务有限公司 山东 253000)

1.安全评估的目的

为施行“安全第一,预防为主,综合治理”的安全生产的举措,检查“三同时”的施行进度,根据国家颁布的相关标准以及规范查找该工程在投入使用后所存在的安全问题,根据危害程度,提出相应合理的安全措施及优化意见,为以后此类的建设工程的安全验收提供参考,并且对一些不符合国家标准以及未达到安全标准的工程进行及时的补救,这将大大提高建设工程本身的安全程度,降低了危险事故的发生,进而实现化工企业的安全技术与管理体系向更高的方向发展。

2.实施战略评估的方法

(1)前期准备

对于芳烃项目加氢装置节能减排技术改造项目,首先需进行系统且完整的规划与评价,规划方案的分析,要从规划的目标和总体布局出发,其中需要考虑的因素包括:建设用地、道路、人口分布情况,工艺改造技术的布置,项目所在地自然条件的影响以及原辅料的运输与储存方法。对于化工企业来说,还需要对建筑设施及设备材料进行防火、防爆、防腐、耐火保护、硫化氢防护等设施,来保障后续工作的持续进行。本项目中设置有公用工程及辅助设施,其满足化工企业生产生活等各类用水的需求,用电需求,供热需求,供气、供氮需求,以及对突发事件处理配备有,消防系统,防雷、防静电系统,自控仪表系统,仪器泄露报警系统等。

(2)工艺流程简述

本项目工艺是将50℃的原料油在0.5MPa的压力及液面控制下,通过原料油过滤器进行过滤,除去原料中大于25μm的颗粒。过滤后的原料油与循环油混合进入原料油缓冲罐,然后经加氢进料泵升压后,在流量控制下,与混合氢混合作为反应进料,依次与反应流出物经两个台位的反应流出物/反应进料换热器换热至340℃后,进入反应进料加热炉加热至370℃后进入加氢反应器。本改造项目是利用两台反应器各设置三个催化剂床层,分别填装加氢精制剂和加氢裂化催化剂,床层间设有注急冷氢设施。在催化剂作用下物料进行脱硫、脱氮、烯烃饱和、芳烃饱和、裂化和异构化等反应。最终为下游的重整装置提供优良的石脑油原料,提高生成油的附加值,减少环境污染。

3.辨识危险和有害因素

(1)危险化学品

该项目生产过程中涉及的化学品主要有:原料为氢气、粗石脑油、外购石脑油,产品为重石脑油、戊烷、己烷、液化石油气、干气(甲烷)、冷低分气(含氢76%),生产过程中产生硫化氢,吹扫置换过程使用氮气以及预硫化使用二甲二硫(DMDS)和甲基二乙醇胺(MDEA)。

(2)危险有害因素的分类及识别

在化工生产中危险有害因素无处不在,为了清晰的了解各种潜在因素可能产生的危害,对其进行系统且全面的分类是必不可少的。其目的主要是为了能在安全评估时对危险有害的事物进行快速的分析与辨别。在安全评估中,通常应用“按导致事故的直接原因”和“参照事故类别”的方法进行分类,其二者区别在与前者是将有害因素分为4大类而后者将危害因素分为20类。在化工企业项目中,根据企业的工艺特点需要参照《企业职工伤亡事故分类》(GB6441-1986)并结合《生产过程危险和有害因素分类代码》(GB/T13861-2009)综合考虑起因物、引起事故的诱导性原因、致害物、伤害方式等,对项目可能存在的危险、有害因素进行辨识与分析。

(3)物质危害性分析

本项目在生产运行过程中,涉及的物料氢气、石脑油、液化石油气、戊烷、己烷、二甲二硫、干气(甲烷)、冷低分气(含氢76%)、硫化氢等均为易燃易爆和毒性物料。物料泄漏后有可能发生严重的火灾、爆炸和中毒窒息等事故。特别是本项目涉及到的硫化氢,具有强烈的神经毒性,对粘膜有强烈的刺激作用,有发生中毒甚至死亡的危险。

此外硫化氢还具有一定腐蚀性,存在导致灼烫的危险,正常维护不及时有导致设备设施腐蚀的风险。

(4)生产过程的危险有害因素分析

本项目各生产装置在生产过程中存在的主要危险、有害因素包括很多方面,例如根据本项目的特点分析,本项目反应条件为高温,管线表面温度较高,如果未落实防护设施、保温层缺损不全、操作人员近距离操作、意外接触有造成人员烫伤的危险。并且该项目的大部分设备为承压设备,极易发生硫腐蚀和氢腐蚀,如果未对其进行特殊安全措施的处理,极易发生物料的泄露,因本项目涉及的物料大部分均具有燃爆危险性,如设备、管线、泵等泄漏,有造成火灾爆炸的可能。此外本项目生产过程中原料及成品中大多具有一定的毒性,特别是硫化氢为高毒化学品,可致人闪电死亡,氮气为窒息性气体。如果生产装置中的设备、管线、阀门、法兰、垫片等密封不严,会发生有毒物料泄漏;人员接触泄漏的有毒物料,存在发生中毒的危险。本项目生产装置存在不同高度的平台,生产过程存在高处坠落危险。生产系统中平台栏杆、扶梯设置不完全、损坏或是私自改动原有的结构,导致操作环境安全不符合要求,使操作、检修人员存在高处坠落的危险。

(5)重大危险的辨识

由于该项目生产装置芳烃加氢装置界区内,该项目加氢装置所需氢气由其配套的制氢装置提供,加氢装置与配套的制氢装置同开同停,为联合装置,所以本次重大危险源辨识将本加氢装置和配套的制氢装置作为一个辨识单元进行危险源辨识。节能减排技术改造项目涉及的物料中石脑油、氢气、液化石油气、干气(甲烷)、硫化氢、戊烷、己烷、二甲二硫、低分气(含氢76%)和制氢装置涉及的物料中氢气列入重大危险源辨识范围,危险化学品重大危险源辨识通过危险化学品实际存在量和各危险化学品相对应的生产场所或贮存区的临界量的比值总加和是否小于1来判断。如果结果超过1,则表示为本改造项目所处的加氢和制氢联合装置构成危险化学品重大危险源,通过这种方法分析可以有效的对危险化学品是否为重大危险源进行辨识。

4.划分评价单元,选择评价方法

(1)评价单元划分

在危险有害等因素的分析过程中,根据企业所需要评价的目标和方法,把整个体系划分为有限的且范围确定的评价单元。在通常情况下,被评价的对象是相对独立的并且由相互联系的若干部分组成。因此需进行划分评价单元,其目的方便评价工作的顺利进行,提高评价的准确性。本项目中生产工艺、设备及涉及到的危险化学品的特性,为便于分析评价,将该工程划分成:选址与平面布置、生产装置及设备设施、安全管理单元和公用工程4个评价单元。

(2)评价方法的选择

根据本项目的特点,本次安全评价选用了五种安全评价方法。即检查表分析法针对所有单元采用安全检查表对此项目进行全面的筛查,通过分析评价各相的生产条件是否符合安全,保证整个项目顺利进行,预先危险性分析法应用于生产及公用工程单元通过对有害因素查找,并且分析其产生的原因以及产生危险后的危害程度,设置对应的预防措施。泄漏事故后果模拟分析应用于主分馏塔对主分馏塔采用泄漏事故模型;对事故后果进行模拟,使企业提高事故预防能力,尽早采取安全措施。

5.定性定量评估

(1)项目固有危险品

本项目涉及到原料为氢气、粗石脑油、外购石脑油,产品为重石脑油、戊烷、己烷、液化石油气、甲烷、冷低分气(含氢76%),生产过程中产生硫化氢,吹扫置换过程使用氮气以及预硫化使用二甲二硫(DMDS)。其中根据《危险化学品目录》(2015年版),石脑油、氢气、液化石油气、戊烷、己烷、甲烷、硫化氢、二甲二硫、氮气属于危险化学品,不涉及剧毒化学品。其中包括爆炸性的化学品,具有可燃性的化学品,具有毒性化学品,具有腐蚀性化学品,需要对项目设计的原料进行危险程度分析。

(2)危险原料的定性定量评估

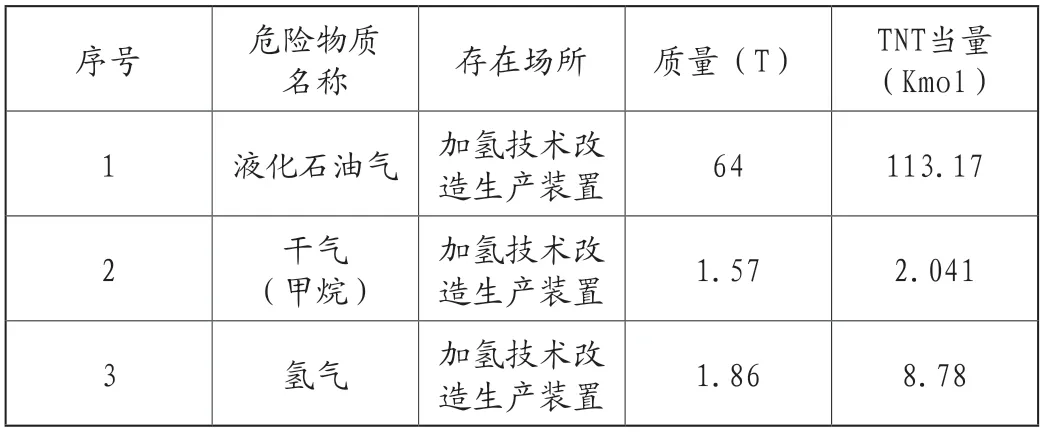

①具有爆炸性的化学品的质量及相当于TNT的摩尔量

具有爆炸性的化学品的质量及相当于梯恩梯的质量:

WTNT计算公式:WTNT=aWQ/QTNT

其中:WTNT为具有爆炸性的化学品的质量及相当于梯恩梯的质量,kg;

a为LPG蒸气云当量系数(统计平均值为0.04,取值0.04);

W为蒸气云中可燃气体质量,kg;

Q为可燃气体的燃烧热,kJ/kg;

QTNT为TNT的爆炸热,kJ/kg(4230-4836kJ/kg,一般取平均4520kJ/kg)。

表1 具有爆炸性的化学品的质量及相当于TNT的摩尔量

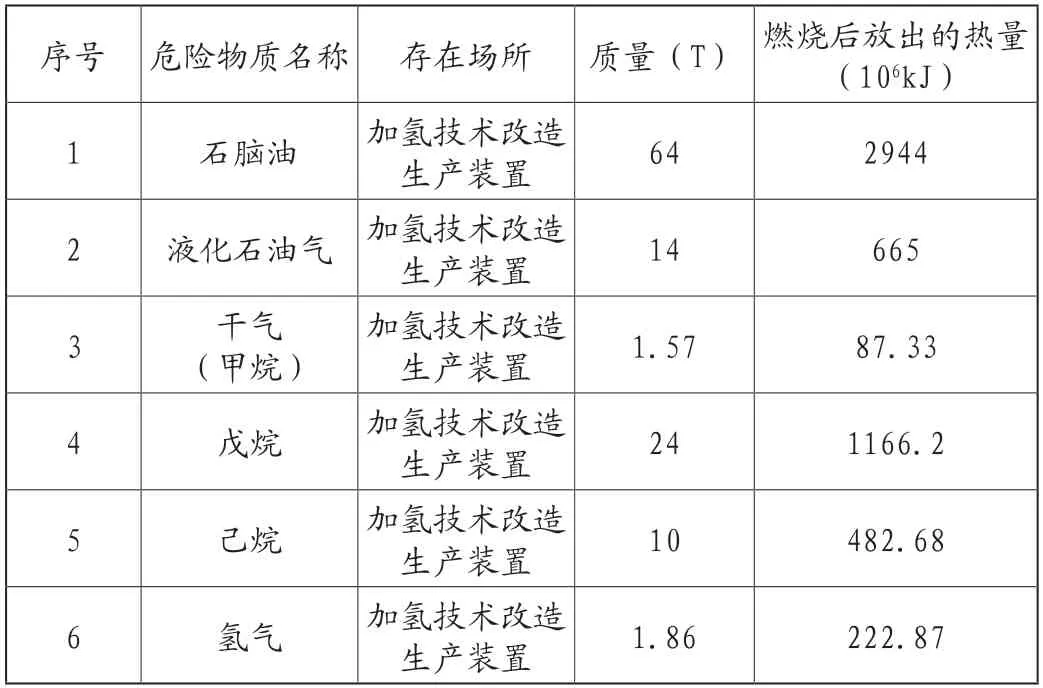

②具有可燃性的化学品质量及燃烧后放出的热量

本项目涉及的可燃性化学品有石脑油、氢气、戊烷、己烷、液化石油气、低分气、干气、硫化氢,二甲二硫,由于低分气和二甲二硫无相关燃烧热数据,硫化氢存在量较少,在此不做计算,只计算石脑油、氢气、戊烷、己烷、液化石油气、干气相当于TNT的摩尔量。

表2 具有可燃性的化学品的质量及燃烧后放出的热量

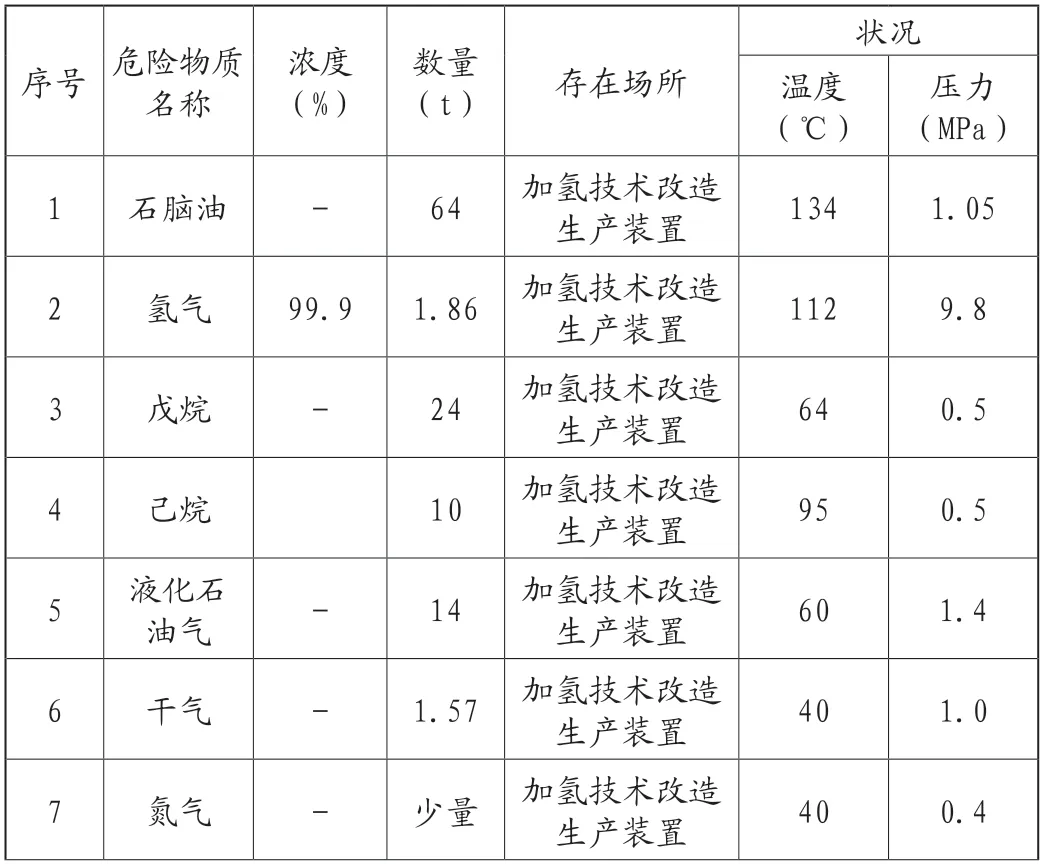

③具有毒性和腐蚀性化学品的浓度及质量

表3 建设项目中所涉及的危险化学品数量、状态和分布表

续表

6.安全对策措施与建议

根据《中华人民共和国安全生产法》(中华人民共和国主席令第88号)、《危险化学品建设项目安全监督管理办法》(国家安全生产监督管理总局令45号,79号修订)等有关法律法规、规章、标准、规范,结合同类企业的经验及教训,针对公司存在的问题,按照针对性、技术可行性、经济合理性的原则和重要性的不同,提出以下安全技术对策措施建议及安全管理对策措施建议,以达到预防事故发生和事故后果降至最低程度的目的。

本项目为了进一步做好对装置区重大危险源的安全管理工作,确保生产装置安全运行。首先需要对危险化学品重点监管,按照国家相关文件要求做好安全管理工作。项目的各种安全设施应有专人负责管理,不得随意拆除、挪用或弃置不用,按规定检查、检测和保养、维护。企业还应对消防设施、防雷防静电等系统进行定期检查、检测,从而确保安全设施齐全、有效。在工艺设计过程中需要对各种设备进行统一的编码,保障问题发生可以准确且快速找到问题的源头。还应自控系统及SIS紧急切断系统及压力容器的安全设施加强管理,定期检查维护保养。

7.安全验收评价结论

(1)建设项目需符合相关标准规范的要求,总平面布置符合相关标准规范的要求;本项目选址与设立、设计阶段一致,未发生变更;(2)建设项目的安全设施全部采用了安全设施设计专篇的内容,项目已采用的安全设施通过调试和运行,符合安全设施的设置要求;(3)建设项目通过试生产表明,技术、工艺成熟,工艺过程流畅,设备、设施运行稳定,安全、可靠性程度处于可接受范围;(4)建设项目在试生产过程未发现明显的安全设施设计缺陷,评价组提出的事故隐患和企业试生产过程中发现的问题,企业进行了完善、整改。