碳化钛复合材料的研究进展

2022-04-16张莹高波孙悦

*张莹 高波 孙悦

(东北大学 冶金学院 辽宁 110819)

复合材料分为三类:聚合物基复合材料、金属基复合材料、陶瓷基复合材料。在机械、化工、环境保护及国防工业等领域,金属基复合材料被广泛使用,但由于材料自身在高温、腐蚀及磨损等恶劣条件下受到损害,进一步限制其应用范围。因此,寻找一种工艺方法增强复合材料的性能至关重要。碳化钛[1]原子间以极强共价键结合,具备与金属相似特性,比如,高熔点、高沸点和高弹性模量且其硬度仅次于金刚石。同时,其具有良好的化学稳定性以及导电、导热性,在高温环境下也不易氧化。碳化钛作为硬质合金材料的重要成分,在材料结构中作为硬质相而被广泛用于制作金属陶瓷、抗磨材料、高温辐射材料及机械零件等,此外,碳化钛还可用于制作坩埚来熔炼锡、铅、镉、锌等金属。通过碳化钛改性的陶瓷具备优良的光学性能。在中性或还原性气氛中,碳化钛由于其优良的耐热冲击性能常被用作特殊的耐火材料[2-3]。同时,纳米碳化钛粉体,也被广泛应用于机械加工、冶金矿产和航空航天等领域[4]。因此,本文阐述了国内外学者在以碳化钛为增强相的复合材料的研究及发展现状,分析了不同基体下碳化钛颗粒对力学性能的影响,期望能够进一步推动碳化钛增强复合材料的研究。

1.含碳化钛复合材料的制备方法

含碳化钛复合材料的制备方法有很多,不同方法各有不同的优缺点,且已开发出制备技术来增强复合材料的组织和性能。目前,研究较多的主要有以下五种方法。

(1)原位合成法

原位合成法[5]是在材料制备过程中原位产生的,在材料制备之前是不存在的,并且材料中的第二相或复合材料中的增强相生成于材料的形成过程中。此外,由于第二相增强颗粒原位合成层与基体选择范围广、涂层厚度变化范围大且沉积效率高,因此更容易形成复合涂层。在这个过程中,第二相分布均匀的现象使得传统粉末冶金工艺和熔炼工艺中可能出现的偏聚问题最小化。同时,原位复合技术不断发展,其应用拓宽到金属基复合材料中。邹正光[6]等人采用此法成功制备了TiC/Fe复合材料,对于低成本合成高性能碳化钛增强金属基复合材料做了非常强有力的探索。

(2)粉末冶金法

粉末冶金技术[7]是将金属或用金属粉末与增强体材料混合均匀作为原料,然后通过压缩、焙烧、冷热处理等工序,制造复合金属材料的工艺技术。粉末冶金技术不仅可以在制备过程中最大限度地避免合金组分的偏聚行为,同时也能够进一步消除不均匀的铸造部分,有利于合金材料和复合材料的合成。粉末冶金法作为生产金属基质复合材料的有效方法,被广泛应用于实际生活中,通过与原位合成法相结合可以制备出性能更加优异的复合材料。Wang[8]等人采用粉末冶金技术将增强元素均匀的分布在TiC基体中形成复合材料,其耐磨性能明显增强。此外,粉末冶金技术因增强元素在基体-增强界面无不良相等优点被广泛应用于合金的生产。

(3)自蔓延高温合成法(SHS)

自蔓延高温合成法[9]是通过原料本身发生的化学反应放出的热能使的进行材料固结的工艺方法。首先,按照一定的比例配好的反应物料,然后使得组元之间发生化学反应并放出大量热量,形成燃烧波使反应自发进行得到产物,已经广泛用于复合材料的合成。自蔓延高温合成法具备制备工艺简单、装置低廉、耗能低以及产品纯度高等优点。但是,SHS法在合成金属-陶瓷复合材料的过程中,由于反应过程速度太快、温度高,导致产物孔隙率大,进而使的陶瓷相的大小和形貌难以控制。

(4)热喷涂法

热喷涂技术[10-11]采用提供热源的喷涂装置产生高温环境,将陶瓷、各种金属以及复合材料等预涂材料料加热至熔融或半熔化状态,然后通过装置进行加速喷涂到基体表面后,使得基体表面形成致密的防护涂层。热喷涂技术近些年来被众多学者进行研究,常用于复合材料表面涂层的制备领域。经过热喷涂技术处理后形成的涂层可以使材料获得获得高硬度、高耐磨性、强耐腐性以及导电等各种性能,对工件表面起到强化和保护的作用。此外,这些热喷涂法均可喷涂碳化钛基金属材料。

(5)机械合金化法

机械合金化[12]是通过在机械能的作用下使材料的组元在固态下实现合金化的材料制备技术。机械合金化主要是依据高能球磨技术原理来进行合成材料。主要是通过高能球磨产生的机械力使得粉末发生严重的变形,并冷焊合形成层片结构。随球磨碰撞的不断进行,层片结构愈加细化。由于变形引入的大量的晶体缺陷和冷焊合引入的大量界面的存在,以及球磨碰撞引起的温升,使得组元的扩散能力极大的增强。通过层片间界面发生互扩散导致相变,从而形成非晶相、准晶相和纳米晶的合金、金属间化合物、亚稳相、过饱和固溶体等,从而生成新的复合材料。

2.碳化钛增强复合材料的研究进展

碳化钛[13]作为一种价格昂贵的纳米增强粉,多用于结构应用、航空航天、汽车工业和特殊的切削工具,因此,对于硬度和耐磨损性能有更高的要求。

(1)碳化钛增强复合材料与硬度的研究

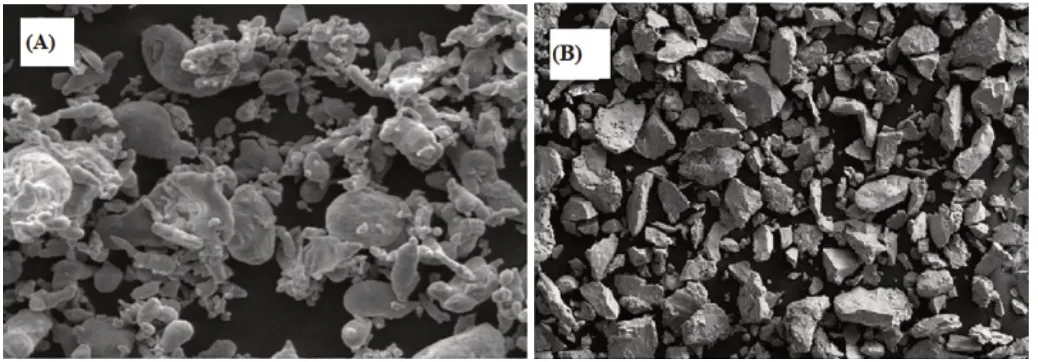

Akhtar[14]等人使用不同质量分数的TiC(30wt.%、55wt.%、70wt.%)增强复合材料,其硬度分别约为75HRA、88HRA、92HRA。结果表明,碳化钛含量越高其硬度越强。Li[15]等人采用原位合成技术和放电等离子烧结技术相结合的方法,制备了原位合成TiC颗粒增强复合材料,该复合材料的硬度显著提高,最大硬度达到83.2HRA。Serres[16]等人又通过等离子与激光混合工艺制备含TiC复合涂层。研究发现,使用该工艺制备的涂层具有较高的硬度,此外还发现该工艺能同时熔化高温高硬度的复合材料且不产生裂纹。Islak[17]等人使用粉末冶金技术制备含TiC的金属基复合材料,结果表明,TiC颗粒均匀分布在金属基体中,并且随着Cu-TiC之间烧结温度的升高,复合材料的硬度也明显增强。此外,TiC衍射峰的强度随着TiC含量的增加而增加。Albert[18]等人采用粉末冶金技术制备Al-TiC复合材料,研究其对力学性能的影响。从图1可以看出,Al粉和TiC粉的晶粒尺寸在40~60μm之间且形貌不规则。此外,由于TiC增强粒子在金属基质Al中均匀分布,进一步对复合材料硬度进行研究,结果表明,TiC的加入显著提高了复合材料的硬度。

图1 (A)Al粉和(B)TiC粉的SEM图像[18]

综上所述,通过对含碳化钛复合材料的制备以及碳化钛颗粒增强复合材料性能的研究发现,采用粉末冶金技术制备含TiC复合材料性能最佳,增强相与基体相之间界面反应良好。在复合材料中实现性能强化都依赖于基体-增强界面间的强度,一般来说弱界面在基体相与增强相之间发生载荷传递前就会发生破坏现象甚至降低材料强度。因此,在复合材料中,碳化钛的添加,会提高强度和硬度。

(2)碳化钛增强复合材料与耐磨性的研究

Cai[19]等人采用热喷涂技术制备碳化钛颗粒增强镍基合金复合涂层,并对其微观结构及摩擦磨损机理进行研究。结果表明,这些复合涂层主要由TiC、γ-Ni、Cr7C3和CrB组成,在不同载荷下均表现出良好的摩擦学性能。此外,当碳化钛含量为30%时,耐磨损性能最好。Buytoz[20]等人对NiCrBSi-SiC涂层的磨损性能进行研究,实验过程中制备了不同重量配比的碳化硅粉末涂料喷涂在基体上,结果表明,NiCrBSi-SiC成分的混合程度对涂层的相组成、组织和硬度有很大影响,在相同载荷、速度及磨损距离下,涂覆的基体具有更好的耐磨性能。由此,碳化钛作为硬质合金中的重要成分,对该涂层也具有很好的耐摩擦性。Zikin[21]等人对含碳化钛的复合材料在冲击和侵蚀条件下的摩擦学性能进行研究,结果表明,由于有机械混合层和氧化膜的形成,在所有测试温度下都具有很高的耐磨性。Zhang[22]等人成功制备了含碳化钛的Fe-28Al-5Cr复合材料,并研究了这些复合材料在不同的外加载荷和滑动速度下的摩擦学性能。研究发现,在给定的测试条件下,碳化钛含量及外加载荷对摩擦系数没有影响,但随着滑动速度的增加,摩擦系数逐渐增大,耐磨性随TiC含量的增加而增加。结果表明,TiC的加入显著提高了Fe-28Al-5Cr金属间化合物的耐磨性,约为未加入碳化钛时的4-30倍。Zhang[23]等人也研究了含碳化钛的Fe-28Al-5Cr复合材料在不同温度下的摩擦学性能,研究发现它们的磨损和摩擦性能均得到了改善。

Cherepova[24]用铌和钛的碳化物通过粉末冶金法制备钴合金,同时研究了一定腐蚀条件下,不同体积含量的碳化钛在不同温度下的耐磨性能。结果表明,在高温条件下,含钛钴合金的耐热性优于含铌钴合金。此外,进一步确定了在航空领域应用的含碳化钛复合材料的最佳组成成分。Saravanan[25]等人采用粉末冶金法制备不同碳化钛含量的铝基复合材料,并对其摩擦学性能的影响进行研究。显微组织证实了增强体碳化钛在铝基体材料上的存在和均匀分布,同时采用正交设计对制备的复合材料在干燥条件下进行滑动磨损试验。结果表明,可以确定达到最小磨损率的最佳工艺条件,碳化钛的添加使得铝基复合材料耐磨损性能提高。此外,研究发现通过粉末冶金法合成含碳化钛复合材料,可以高效、经济地生产性能更好的部件。

综上所述,通过对含碳化钛复合材料的研究,发现增强体类型和制备方式对复合材料的耐磨损性能具有重要意义。此外,研究可以通过添加不同的增强体来扩展,这可能有利于合成新的复合材料,从而为各种机械和冶金性能的表征和研究提供更广泛的机会,这反过来可以使得含碳化钛复合材料在新兴的工程中得到更好的应用。

3.总结与展望

(1)介绍了5种含碳化钛复合材料的制备技术,并阐述了其优缺点以及应用范围;

(2)与非增强合金相比,碳化钛具有良好的耐磨性、硬度和耐腐蚀性,是行业中的首选,此外,碳化钛的加入对复合材料的力学性能和耐磨性有着显著的影响;

(3)粉末冶金技术扩展了复合材料的合成,是生产含碳化钛复合材料的有效途径;

(4)碳化钛颗粒增强复合材料未来的发展可以将原位制备技术与计算机模拟进行结合,通过改变基体相与增强相之间界面反应的动力学与热力学关系,进一步研究增强颗粒的形成机制,以得到综合性能更加优异的复合材料。