铸造Al-Zn-Mg-Cu-Zr-Sc合金热处理析出相转变及其对力学性能的影响

2022-04-15周殿买范军韩庆利李家衡张英波徐彬

周殿买,范军,韩庆利,李家衡,张英波,徐彬

铸造Al-Zn-Mg-Cu-Zr-Sc合金热处理析出相转变及其对力学性能的影响

周殿买1,范军1,韩庆利1,李家衡2,张英波2,徐彬3

(1. 中车长春轨道客车股份有限公司,长春 130051;2. 西南交通大学 材料先进技术教育部重点实验室,成都 610031;3. 长春汽车工业高等专科学校,长春 130013)

为满足高速列车关键部件的轻量化需求,开发高性能铸造铝合金。熔炼铸造了低锌、低镁且含微量钪的Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金,对合金实施了双级均匀化处理及“固溶+时效”(T6)工艺,结合光镜(OM)、X射线衍射仪(XRD)、扫描电镜(SEM)、能谱仪(EDS)及透射电镜(TEM)多种分析测试手段,对比研究合金在铸态、均匀化态及T6处理态下的微观组织特征,重点关注了析出相的演变,并通过室温拉伸性能实验测试合金的力学性能。铸态合金中的析出相以粗大的Mg(Zn,Cu,Al)2相为主,且分布于晶界或枝晶界,在室温拉伸过程中粗大的Mg(Zn,Cu,Al)2相割裂基体,造成合金在弹性变形阶段的脆断,基本无伸长率;双级均匀化处理后,晶界及枝晶间的第二相明显减少,晶内析出了大量的针状相Mg(Zn,Cu,Al)2,而T6处理后,晶内针状相基本消失,时效过程中析出以η'-MgZn2相为主的高密度弥散分布纳米析出相,其平均尺寸为(9.2±0.9)nm,相比于铸态,T6处理后合金的抗拉强度从417 MPa提高到577 MPa,且展现出一定的伸长率。T6处理后合金中析出相由粗大的针状相转变为高密度弥散分布纳米析出相,该析出相可在变形过程中有效钉扎位错,从而提高合金力学性能。

Al-Zn-Mg-Cu-Zr-Sc合金;热处理;析出相;力学性能

铝合金因其密度低、耐腐蚀性能优异及比强度高等优点,成为结构轻量化设计的首选材料[1-3]。Al-Zn-Mg-Cu系合金是7×××系超高强度铝合金(屈服强度超过500 MPa)的主要分支之一,属于可热处理强化型变形铝合金[4-6]。该系合金因其强韧性高、加工性能优良、耐蚀性及焊接性较好而被大量用于航天航空领域,特别是先进飞机的大型结构件,并成为该领域的主要结构材料[7-8]。近年来,随着我国高速列车的迅速发展,7×××系铝合金在轨道交通领域展现了极大的应用前景。列车上一些高承载的零部件,如枕梁、转向架各类支撑座、轴箱体等,均可选用铸造7×××系铝合金来制造,以进一步实现高速列车轻量化,尤其转向架轻量化[9]。我国对于7×××系铝合金的研究起步较晚、基础薄弱,在新合金研发、制备、热处理及生产管理等方面与发达国家尚且存在较大差距,难以满足国内当下对高性能铸造7×××系铝合金的需求。因此,对7×××系铝合金展开系统而深入的研究具有重大意义。

微合金化是提高铝合金性能的一种有效手段[10-11]。在早期的7×××系铝合金研究中,常添加Cr和Mn元素以形成可抑制再结晶的Al18Cr2Mg3、Al7Cr、Al6Mn等高温析出相,从而提高合金的强韧性并改善抗应力腐蚀性能。后来的研究发现,上述富Cr或Mn的高温析出相与基体是非共格的,淬火时易成为η-MgZn2相的形核核心,从而弱化了后续的时效硬化能力[12-13]。Zr元素在降低合金淬火敏感性方面优于Cr,且同样具备抑制再结晶、提高韧性的效果,因此,在后来的研究中,Zr取代Cr和Mn而成为发展7×××系铝合金的必要合金化元素[14-15]。含Zr的7×××系铝合金中,Zr可在凝固过程中析出具有四方结构的Al3Zr,一次Al3Zr可作为包晶反应的异质核心从而细化合金铸态组织[16]。此外,由于铸造时冷却速度较快,基体中含有过饱和的Zr元素,在均匀化过程中会析出亚稳L12结构的Al3Zr相,该相与基体共格,能够显著抑制再结晶又不至于增加合金的淬火敏感性[13]。Sc元素因兼具稀土元素的熔体净化、晶粒细化作用和过渡族元素的阻碍再结晶作用且效果较其他稀土或过渡族元素更为显著,而成为7×××系铝合金微合金化的研究热点之一[17]。研究表明,在联合添加Sc和Zr的7×××系铝合金中,Zr可以置换Al3Sc相中部分Sc元素而形成Al3(Sc,Zr)相,这样不仅可以降低Sc产生的高成本,还能够协同发挥二者的作用[18]。Al-Zn-Mg- Cu-Zr-Sc合金体系是当前7×××系铝合金的重要发展分支之一。另一方面,降低合金中Zn和Mg元素的含量有利于降低合金铸造凝固过程中的热裂倾向,从而有利于提高铸锭合格率[18-19]。因此,文中体系目标为低锌、低镁且含微量Zr与Sc的Al-Zn-Mg-Cu合金。

相比于5×××系和6×××系等在轻量化领域常用的铝合金,7×××系铝合金的合金化程度更高,在凝固阶段容易产生溶质元素偏析并形成大量非平衡共晶组织。因此,除了成分优化设计、铸造工艺和热加工工艺外,热处理工艺对7×××系铝合金组织性能的改善也十分重要[20]。7×××系铝合金是典型的时效可硬化铝合金,析出相特性对其力学性能有显著影响,对揭示热处理过程中合金析出相的演变规律及其对力学性能的影响尤为重要。7×××系铝合金铸造性能较差,当前多以变形件使用,而对高性能铸造7×××系铝合金的研究开发工作重视度不够[21]。为此,文中设计并制备了低锌、低镁且含微量钪的Al-5.78Zn- 1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)铸态合金,探索合金在铸态、均匀化态及T6处理态下显微组织(尤其是第二相)的演变规律,进而阐释其对力学性能的影响规律,为开发低合金化高性能铸造Al-Zn-Mg-Cu合金提供理论与实验依据。

1 实验

研究使用的Al-Zn-Mg-Cu-Zr-Sc合金是由质量分数为99.90%的工业纯铝、99.90%的纯锌、99.90%的纯镁、中间合金Al-50Cu(质量分数)、中间合金Al-10Zr(质量分数)和中间合金Al-2Sc(质量分数)在井式电阻炉中按相应设计成分配制熔炼而成。熔炼时,首先将电阻炉的温度逐步升至500 ℃,随后加入铝锭。继续升温至铝锭完全熔化,此时熔体温度升至680~700 ℃,加入Al-50Cu中间合金。熔体温度升至730 ℃左右时,先后加入Al-10Zr和Al-2Sc。待温度降至690~710 ℃后加入纯Zn及纯Mg,并撒上适量的覆盖剂以降低Zn和Mg元素的烧损。当所有合金材料熔化后,开始搅拌、捞渣。最后,在720 ℃下将熔体浇入预热的金属型模具中(模具预热温度为200 ℃),空冷获得直径为95 mm、高为200 mm的圆锭。合金的实际成分由PE 7300DV型电感耦合等离子体原子发射光谱(Inductively Coupled Plasma-Atomic Emission Spectroscopy, ICP-AES)测定,其结果如表1所示。为改善铸造过程中产生的成分偏析,铸造后进行均匀化处理,其工艺参数为:420 ℃/12 h+ 465 ℃/24 h(炉冷)。均匀化后再进行固溶+时效的T6处理,工艺参数为:465 ℃/2 h(水淬)+120 ℃/24 h(油浴水淬)。均匀化处理和固溶处理在SG-5-12型箱式电阻炉中进行。时效处理在HH-S型数显恒温油浴炉中进行,油浴加热介质为二甲基硅油。

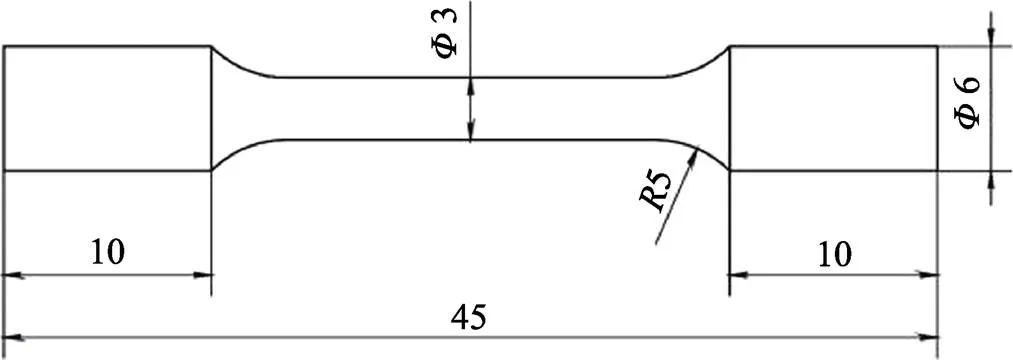

显微组织观察均选用铸锭中心部位同一区域进行分析。依次采用80、240、400、800、1 500、2 000目砂纸对试样进行粗磨和精磨,使磨面平整且在强光下无明显过深划痕。随后用1.5 µm金刚石抛光膏粗抛,再用1.0 µm及0.5 µm金刚石抛光膏精抛,直至磨面成洁净的镜面。选用Keller腐蚀剂(2.5 mL HNO3+1.5 mL HCl+1 mL HF+95 mL H2O)浸蚀磨抛后的试样,并在Zeiss Axio Lab A1型光学显微镜下摄取典型视场。采用Empyrean型X射线衍射仪进行物相检测,设备加速电压为60 kV,光源为Cu Kα射线(=0.154 18 nm),扫描范围为10°~90°。采用Jade 6.0软件对XRD图谱进行分析。采用JSM 7800F型场发射扫描电子显微镜(Scanning Electron Microscopy,SEM)结合能谱仪(Energy Disperse Spectroscopy,EDS)观察和分析微区元素分布、第二相及拉伸断口形貌。透射电子显微镜(Transmission Electron Microscopy,TEM)用来观察纳米析出相的种类、形貌及分布,制样过程先后包括机械减薄、冲孔及电解双喷减薄。将试样机械减薄至60 µm以下后用打孔机冲出3 mm圆片,随后对圆片进行双喷减薄,双喷电解液为体积分数为25%的HNO3和75%的CH3OH的混合溶液,其温度控制在−20~−25 ℃。采用FEI Tecnai G2 F30型透射电子显微镜观察时效态合金的微观组织,加速电压为200 kV。室温拉伸性能在CMT 5105型微机控制电子万能试验机上进行,拉伸速度为1 mm/min。试样依据标准GB/T 228.1—2010设计,其尺寸如图1所示。试验样品在各个铸锭上的取样区域一致。

表1 实验合金化学成分(质量分数)

Tab.1 Chemical composition of experimental alloy (mass fraction) %

图1 拉伸试样的设计尺寸

2 结果与分析

2.1 不同热处理状态对合金显微组织的影响

Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.2Sc(质量分数)合金的铸态及均匀化态金相组织如图2所示。可以看到,合金铸态组织主要由α-Al等轴晶和位于晶界处的共晶组织构成。从图2b可观察到黑色层片状的共晶结构(如图2b中箭头所示,层片间距为亚微米级),在其周围分布有凝固冷却过程中析出的超细-MgZn2颗粒(图2b中Fine Particles,类似现象可见文献[22])。在晶内基本没有细小析出相颗粒,这说明合金的晶界偏析严重。另外,在晶内还可观察到粗大(5~50 µm)灰色多边形相(图2b中Polygonal Phase,相的边缘断续分布有黑色颗粒)。

图2c—d为经400 ℃×12 h+465 ℃×24 h均匀化处理后合金的光学显微组织。与铸态(见图2a)相比,均匀化处理后晶界及枝晶间的第二相明显减少,在随炉冷却过程中,因冷却速度足够小,晶内析出了大量的针状相(Needle-Like Precipitate),铸态析出的多边形相(Polygonal Phase)依然存在,且分布与尺寸未发现明显变化。

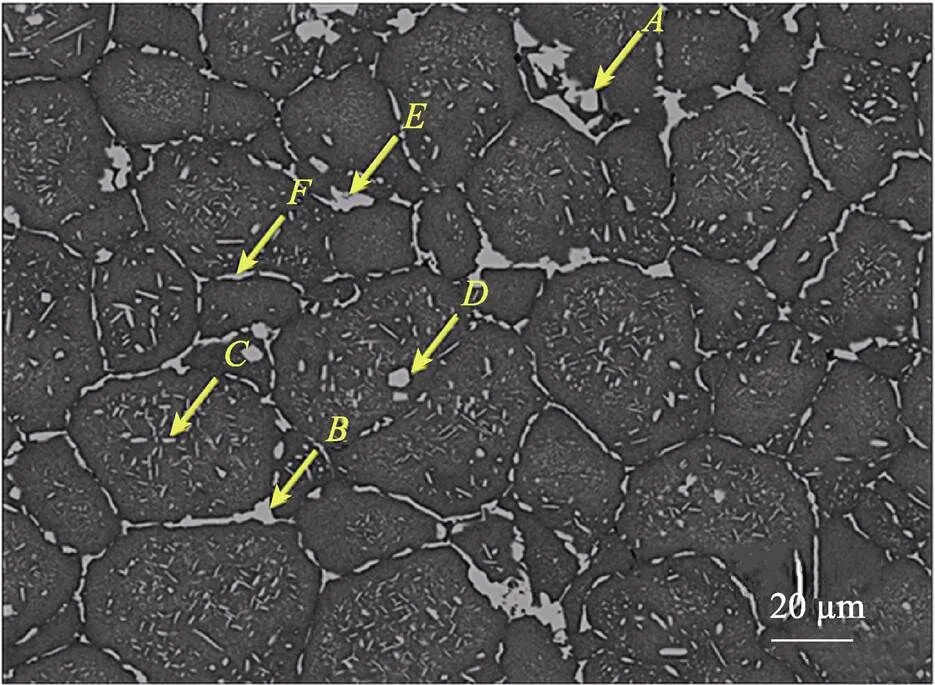

铸态合金的X射线衍射(XRD)图谱如图3所示,可知,铸态合金的主要组成相为α-Al和Mg(Zn,Cu,Al)2相,合金中含其他元素的第二相因含量过低而未能检测到。为进一步分析合金均匀化态下第二相的类型与分布,文中进行了扫描电镜(SEM)观察与能谱(EDS)分析,扫描电镜观测结果如图4所示,可以看出,均匀化处理后合金晶界处第二相含量明显降低,而晶内针状相的密度显著增加。图4中代表性第二相的EDS分析结果见表2。三叉晶界处存在岛状相(如所指),成分分析结果为Mg(Zn,Cu,Al)2相,该相在铸态时大量存在于晶界处,而在均匀化保温阶段大部分得到回溶,均匀化合金晶界处只残留少部分。沿晶界析出的第二相多呈短棒状且分布不连续(如所指),成分分析结果仍为Mg(Zn,Cu,Al)2相,该相是由均匀化后随炉冷却过程中二次析出产生的,同样由二次析出产生的还有于晶内析出的针状第二相,且晶体学取向差异可能导致针尖指向有所不同(如所指)。此外,沿着晶界还观察到了Al-Zn-Mg- Cu系合金中常见的Al7Cu2Fe杂质相(如和所指)。同样地,晶粒的中心位置仍保留了多边形相,能谱分析其为Al3(Zr,Sc)相(所指)。戴晓元等[23]指出,从熔体中析出的一次Al3(Zr,Sc)粒子具有与α-Al相同的晶体结构且晶格错配度仅为1.5%,是α-Al凝固结晶的有效异质核心。换而言之,Sc的晶粒细化作用主要依赖于Al3(Zr,Sc)粒子。

图2 Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金的铸态及均匀化态金相显微组织

图3 Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金铸态XRD图谱

图4 Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金均匀化态SEM-BSE显微组织图像

表2 图4中标记点化学成分的EDS分析结果(原子数分数)

Tab.2 Chemical composition of the points marked in Fig.4 determined by EDS analysis (atom fraction) %

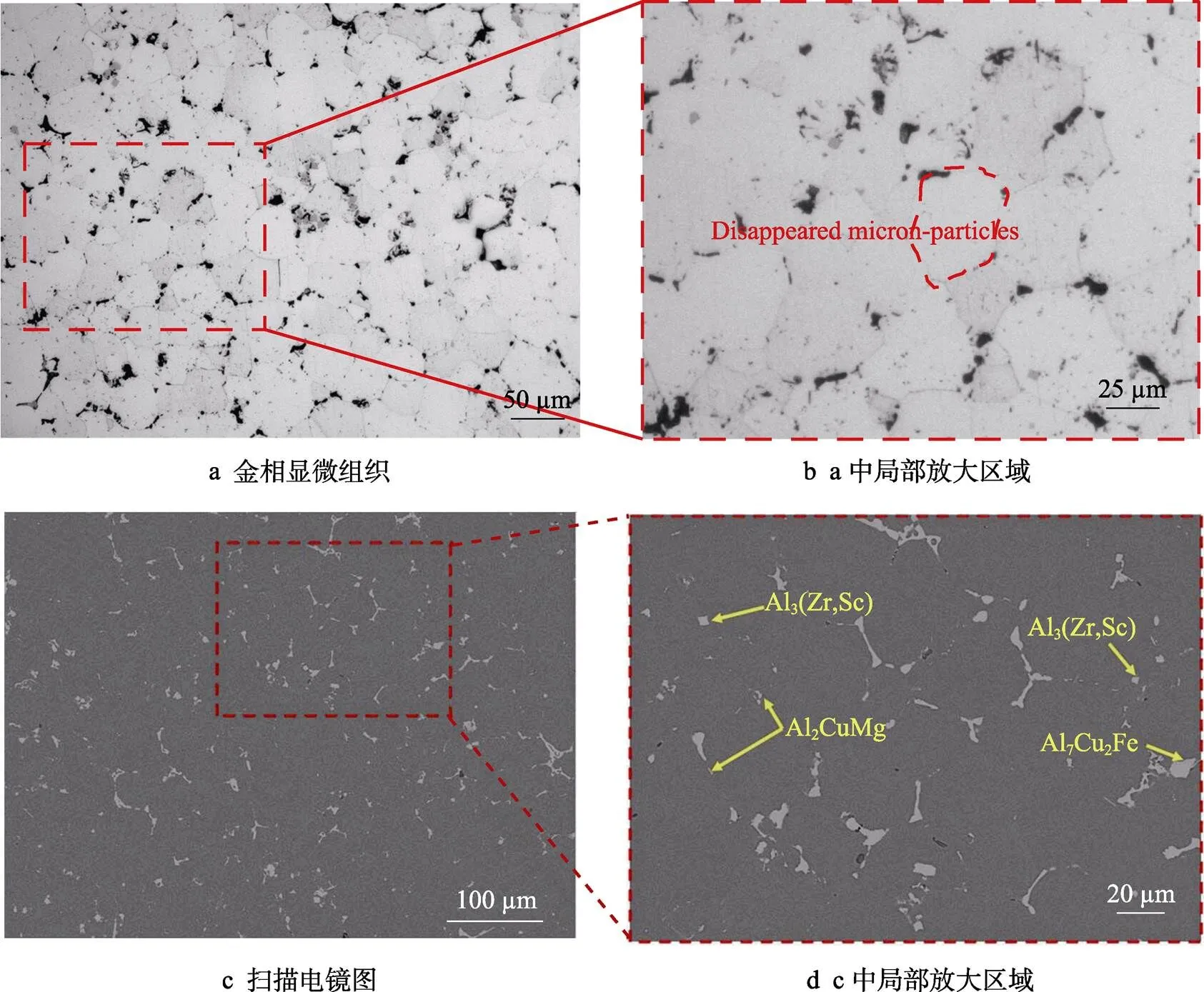

铸态及均匀化态合金中第二相尺寸较大且晶界均存在一定数量块状相,粗大分布不均的析出相会减弱合金力学性能[24-25]。为了进一步提高含Sc铝合金的力学性能,通过T6处理将大部分第二相固溶至基体,再时效析出弥散细小的第二相。图5为合金的T6态显微组织,由图5a和b的金相显微组织可以看出,合金中晶界处及晶内微米级的Mg(Zn,Cu,Al)2已大部分消除。图5c和d为T6态样品SEM图。可以发现,T6处理后晶内的微米级针状第二相已基本消失,晶间仍残留有较多块状相,能谱分析表明这种相为S(Al2CuMg)相。根据文献[26],此处S相应是由Mg(Zn,Cu,Al)2相在固溶过程中发生相变转化而来。图5d中同样观察到了Al3(Zr,Sc)多边形相和Al7Cu2Fe杂质相。透射电子显微镜(TEM)表征用来进一步核实晶内是否有第二相析出并鉴定其析出相种类,结果如图6所示。从图6a可以发现,晶内有高密度弥散分布的纳米尺度析出相,其平均尺寸约(9.2±0.9)nm。图6b为<100>Al方向的电子衍射花样,其中最明亮的衍射斑来自α-Al基体,从1/2{200}位置处可观察到明亮的超点阵斑点,结合文献[27]可知,此超点阵斑点来自L12-Al3(Zr,Sc)粒子。Wang等[28]将Al-1.56Zn-1.59Mg-0.39Mn-0.19Sc-0.1Zr(质量分数)合金进行双级时效处理后,在晶内也发现了弥散分布的Al3(Zr,Sc)。此外,1/3{220}和2/3{220}处微弱的衍射斑表明T6处理合金中弥散分布的纳米析出物主要为η'-MgZn2相[29]。

2.2 不同热处理状态对合金力学性能的影响

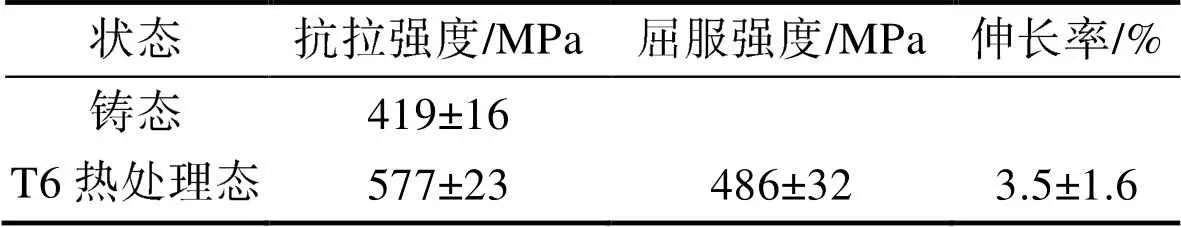

对铸态及T6处理态合金进行了室温拉伸性能测试,结果如表3所示。铸态合金拉伸过程呈现出明显的脆断特征,几乎无伸长率。铸态Al-Zn-Mg-Cu合金因其存在较多粗大的析出相,通常表现出脆断特征,如文献[30]报道,Al-6Zn-1.4Mg-1.2Cu(质量分数)合金的伸长率仅为0.99%,添加合金元素Ni后,其伸长率可提升至1.86%。铸态合金的抗拉强度为419 MPa,因其脆断特征,无明显屈服,因此未考虑其屈服强度。合金经过T6处理后,其抗拉强度(Ultimate Tensile Strength,UTS)与屈服强度(Yield Strength,YS)可达到577 MPa与419 MPa,伸长率(Elongation,EL)为3.5%,抗拉强度提高了158 MPa,且呈现一定塑性,表现出更好的综合力学性能。值得一提的是,文中合金Zn和Mg含量均不高且未经塑性变形,但其抗拉强度却超过了550 MPa,可与一些商用7×××系变形合金相媲美,表明文中合金成分设计具有一定的效果。

图5 T6处理态合金显微组织

图6 T6态Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金TEM图像及选区电子衍射花样

表3 合金在铸态及T6处理态的室温拉伸性能

Tab.3 Tensile properties of the as-cast alloy and as-T6-treated alloy at room temperature

统计各热处理状态合金的晶粒尺寸,其中铸态、均匀化态、T6态合金平均晶粒尺寸约为(40.2±3.8)、(41.4±2.6)、(45.8±2.4) μm,并未表现出显著差异,T6处理后,合金晶粒尺寸有一定粗化,但总体变化不大,可以推测热处理对合金力学性能的影响与晶粒尺寸关系不大。由前文显微组织中第二相的分析结果可知,铸态合金中存在2类粗大的第二相:初生Al3(Zr,Sc)与Mg(Zn,Cu,Al)2。初生Al3(Zr,Sc)是从熔体中直接析出的,具有四方结构,能显著细化合金的铸态晶粒[16]。显然,均匀化处理后残留的粗大相会危害合金的塑性,增大后续变形开裂倾向,尤其对于针状的Mg(Zn,Cu,Al)2相。经过T6处理后,晶内针状的Mg(Zn,Cu,Al)2基本消失,保留了块状的Al3(Zr,Sc)相,且因固溶时效过程中的相变[26],Mg(Zn,Cu,Al)2相部分转变为块状的Al2CuMg,晶粒内部则析出了高密度弥散分布的纳米η'-MgZn2。铸态合金中沿晶界分布的粗大Mg(Zn,Cu,Al)2相将显著降低材料的塑性,使合金表现出脆性断裂[31-32],这得益于Al3(Sc,Zr)粒子引起晶粒细化,铸态合金表现出较高的抗拉强度。

在Al-Zn-Mg-Cu合金中,其主要强化机制为析出强化,包含切过机制(Shearing Mechanism)与绕过机制(Orowan bypass Strengthening),对尺寸较大的析出相而言,通过以切过绕过机制为主,而对于尺寸较小的析出相,通常表现为切过机制[33]。诸多研究表明,当7×××系铝合金中的析出相尺寸小于3 nm时,粒子与位错的交互作用机制表现为切过机制,而当析出相尺寸大于3 nm时,作用机制则表现为绕过机制[34-36]。文中的析出相尺寸均大于3 nm,因此析出相的强化形式以绕过机制为主,其强化效果可以由式(1)定量计算:

(1)

式中:为常数(约0.5)[33];为基体的剪切模量(7×××系铝合金为42.5 GPa)[37];为基体的柏氏矢量;mean为析出相的平均半径;p为析出相体积。结合铸态合金与T6态合金的显微组织结果可以发现,T6态合金与铸态合金中析出相的体积占比基本一致,但T6态合金的析出相尺寸(不到10 nm)比铸态合金中的析出相尺寸(微米级)小了超过3个数量级,因此T6态合金表现出显著的强化效果。

3 结论

以铸态Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc(质量分数)合金为研究对象,结合OM、SEM、EDS、TEM及室温拉伸测试研究合金在热处理过程中析出相的演变规律及其对力学性能的影响,主要结论如下。

1)铸态合金中以粗大的Mg(Zn,Cu,Al)2为主,且分布于晶界或枝晶界,晶内存在少量多边形的Al3(Zr,Sc)相,均匀化后晶界及枝晶处第二相数量显著减少,晶内均匀分布着大量针状Mg(Zn,Cu,Al)2,初生Al3(Zr,Sc)相稳定性好,均匀化过程中无明显变化,T6处理后,合金晶内的针状相基本消失,取而代之的是大量弥散均匀分布的纳米η'-MgZn2相(平均尺寸约为9 nm)。

2)铸态合金拉伸过程呈现出明显的脆断特征,几乎无伸长率。合金经过T6处理后,其抗拉强度与屈服强度可达到577 MPa与419 MPa,伸长率为3.5%,抗拉强度提高了158 MPa,且保持一定的塑性,表现出更好的综合力学性能。

3)铸态合金中粗大的Mg(Zn,Cu,Al)2相在室温拉伸过程中割裂基体,造成合金在弹性变形阶段的脆断;基于析出相绕过机制,T6态合金中高密度弥散均匀分布的纳米η'-MgZn2析出相对强度的贡献较大,可极大提高合金的力学性能。

[1] ALSHMRI F. Lightweight Material: Aluminium High Silicon Alloys in the Automotive Industry[J]. Advanced Materials Research, 2013, 2586(774/775/776): 1271-1276.

[2] 潘占福, 李悦, 付林, 等. 轻量化技术在汽车上的应用[J]. 汽车工艺与材料, 2021(5): 1-8.

PAN Zhan-fu, LI Yue, FU Lin, et al. Application of Lightweight Technologies on Automobiles[J]. Automobile Technology & Material, 2021(5): 1-8.

[3] 周友明, 程一明, 李骏, 等. 基于铝合金材料应用的重卡车架设计及轻量化[J]. 机械工程师, 2021(5): 91-93.

ZHOU You-ming, CHENG Yi-ming, LI Jun, et al. Design and Lightweight of Heavy Truck Frame Based on Aluminum Alloy Material Application[J]. Mechanical Engineer, 2021(5): 91-93.

[4] AZARNIYA A, TAHERI A K, TAHERI K K. Recent Advances in Ageing of 7××× Series Aluminum Alloys: A Physical Metallurgy Perspective[J]. Journal of Alloys and Compounds, 2019, 781(C): 945-983.

[5] ZHANG Chao, WAN Yang-jie, ZOU Wen-jun, et al. Composition Optimization for Al-Zn-Mg-Cu Alloys Based on Thermodynamics and First-Principles Calculations[J]. Computational and Theoretical Chemistry, 2021: 113293.

[6] MUKHOPADHYAY A K. Microstructure and Properties of High Strength Aluminium Alloys for Structural Applications[J]. Transactions of the Indian Institute of Metals, 2009, 62(2): 113-122.

[7] JATA K V. Lightweight Alloys for Aerospace Applications[M]. Manhattan: Wiley, 2002.

[8] ZHANG Xue-song, CHEN Yong-jun, HU Jun-ling. Recent Advances in the Development of Aerospace Materials[J]. Progress in Aerospace Ences, 2018, 97: 22-34.

[9] 王雷, 李家衡, 张英波. 400 km/h高速列车蓄电池箱体结构有限元仿真[J]. 电焊机, 2018, 48(10): 89-93.

WANG Lei, LI Jia-heng, ZHANG Ying-bo. Finite Element Simulation on Battery Box of 400 km/h High- Speed Train[J]. Electric Welding Machine, 2018, 48(10): 89-93.

[10] ZHU A, GABLE B M, SHIFLET G J, et al. Trace Element Effects on Precipitation in Al-Cu-Mg-(Ag,Si) Alloys: a Computational Analysis[J]. Acta Materialia, 2004, 52: 3671-3679.

[11] ZHENG Qiu-ju, ZHANG Li-li, JIANG Hong-xiang, et al. Effect Mechanisms of Micro-Alloying Element La on Microstructure and Mechanical Properties of Hypoeutectic Al-Si Alloys[J]. Journal of Materials Science & Technology, 2020, 47: 142-151.

[12] HOLL H A. Investigations into the Possibility of Reducing Quench Sensitivity in High Strength Al-Zn-Mg- Cu Alloys[J]. The Japan Institute of Metals, 1969, 97: 200-205.

[13] CONSERVA M, RUSSO E, CALONI O. Comparison of the Influence of Chromium and Zirconium on the Quench Sensitivity of Al-Zn-Mg-Cu Alloys[J]. Metallurgical Transactions, 1971, 2(4): 1227-1232.

[14] WATERLOO G, HANSEN V, GJØNNES J, et al. Effect of Predeformation and Preaging at Room Temperature in Al-Zn-Mg-(Cu,Zr) Alloys[J]. Materials Science and Engineering: A, 2001, 303: 226-233.

[15] DONG J, CUI J Z, YU F X. A New Way to Cast High-Alloyed Al-Zn-Mg-Cu-Zr for Super-High Strength and Toughness[J]. Journal of Materials Processing Technology, 2006, 171(3): 399-404.

[16] QIU D, TAYLOR J A, ZHANG M X. Understanding the Co-Poisoning Effect of Zr and Ti on the Grain Refinement of Cast Aluminum Alloys[J]. Metallurgical and Materials Transactions A, 2010, 41(13): 3412-3421.

[17] KUMAR A, MUKHOPADHYAY A K, PRASAD K S. Superplastic Behaviour of Al-Zn-Mg-Cu-Zr Alloy AA7010 Containing Sc[J]. Materials Science and Engineering: A, 2010: 854-857.

[18] SENKOV O N, BHAT R B, SENKOVA S V, et al. Microstructure and Properties of Cast Ingots of Al-Zn- Mg-Cu Alloys Modified with Sc and Zr[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2115- 2126.

[19] BAI P, HOU X, ZHANG X, et al. Microstructure and Mechanical Properties of a Large Billet of Spray Formed Al-Zn-Mg-Cu Alloy with High Zn Content[J]. Materials Science and Engineering: A, 2009, 508: 23- 27.

[20] ROMETSCH P, ZHANG Yong, KNIGHT Steven. Heat Treatment of 7××× Series Aluminium Alloys-Some Recent Developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24: 2003-2017.

[21] 杨光昱, 孟宏帅, 刘少军, 等. Al-6.3Zn-2.8Mg-1.8Cu铸造铝合金的组织和室温力学性能[J]. 金属学报, 2012, 48(2): 211-219.

YANG Guang-yu, MENG Hong-shuai, LIU Shao-jun, et al., Microstructure and Mechanical Properties of Casting Al-2Zn-2.8Mg-1.8Cu Aluminum Alloy at Temperature[J]. Acta Metallurgica Sinica, 2012, 48(2): 211-219.

[22] 温凯. Zn/Mg比对高Zn含量Al-Zn-Mg-Cu合金组织与性能的影响研究[D]. 北京: 北京有色金属研究总院, 2017.

WEN Kai. Study on the Influence of Zn/Mg Ratios on Microstructures and Properties of High Zn-Containing Al-Zn-Mg-Cu Alloys[D]. Beijing: General Research Institute for Nonferrous Metals, 2017.

[23] 戴晓元, 夏长清, 吴安如, 等. 含钪超高强铝合金的研究现状及发展趋势[J]. 材料导报, 2006, 20(5): 104-107.

DAI Xiao-yuan, XIA Chang-qing, WU An-ru, et al. Present Research and Developing Trends of Ultra High Strength Aluminium Alloys Contained Scandium Element[J]. Materials Review, 2006, 20(5): 104-107.

[24] SAKAGUCHI Ronald, FERRACANE Jack, POWERS John. Chapter 4-Fundamentals of Materials Science, in: Craig's Restorative Dental Materials (Fourteenth Edition)[M]. Philadelphia: Elsevier, 2019: 29-68.

[25] HE Yi, XI Hai-hui, MING Wen-quan, et al. Thermal Stability and Precipitate Microstructures of Al-Si-Mg-Er Alloy[J]. Transactions of Nonferrous Metals Society of China, 2021, 31: 1-10.

[26] 万里. Al-Zn-Mg-Cu系铝合金的均匀化热处理工艺[D]. 长沙: 中南大学, 2011.

WAN Li. Homogeneous Heat Treatment Process of Al-Zn-Mg-Cu Aluminum Alloy[D]. Changsha: Central South University, 2011.

[27] 戴晓元, 夏长清, 彭小敏. 7×××铝合金退火过程中二次Al3(Sc, Zr)粒子的析出行为[J]. 中国有色金属学报, 2010, 20(3): 451-455.

DAI Xiao-yuan, XIA Chang-qing, PENG Xiao-min. Precipitation Behavior of Al3(Sc, Zr) Secondary Particles in 7××× Aluminum Alloys during Annealing[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 451-455.

[28] WANG Kai-xian, YIN Deng-feng, ZHAO Ying-chao, et al. Microstructural Evolution upon Heat Treatments and Its Effect on Corrosion in Al-Zn-Mg Alloys Containing Sc and Zr[J]. Journal of Materials Research and Technology, 2020, 9: 5077-5089.

[29] GANG S, CEREZO A. Early-Stage Precipitation in Al-Zn-Mg-Cu Alloy (7050)[J]. Acta Materialia, 2004, 52: 4503-4516.

[30] LIU Fu-chu, ZHU Xiang-zhen, JI Shou-xun. Effects of Ni on the Microstructure, Hot Tear and Mechanical Properties of Al-Zn-Mg-Cu Alloys under As-Cast Condition[J]. Journal of Alloys and Compounds, 2020, 821: 153458.

[31] MARTIN J W. 3-Fracture Behaviour of Aged Alloys, in: J.W. Martin (Ed.) Precipitation Hardening (Second Edition)[M]. Oxford: Butterworth-Heinemann, 1998: 126-170.

[32] AURICCHIO Ferdinando, MALETTA Carmine, SCALET Giulia, et al. Chapter 7-Fatigue and Fracture, in: A. Concilio, V. Antonucci, F. Auricchio, L. Lecce, E. Sacco (Eds.) Shape Memory Alloy Engineering (Second Edition) [M]. Boston: Butterworth-Heinemann, 2021: 195-243.

[33] DESCHAMPS A, BRECHET Y. Influence of Predeformation and Ageing of an Al-Zn-Mg Alloy-Ⅱ. Modeling of Precipitation Kinetics and Yield Stress[J]. Acta Materialia, 1998, 47: 293-305.

[34] DAI Pan, LUO Xian, YANG Yan-qing, et al. Nano-Scale Precipitate Evolution and Mechanical Properties of 7085 Aluminum Alloy during Thermal Exposure[J]. Materials Science & Engineering A, 2018, 729: 411-422.

[35] KNIPLING K E, SEIDMAN D N, DUNAND D C. Ambient- and High-Temperature Mechanical Properties of Isochronally Aged Al-0.06Sc, Al-0.06Zr and Al-0.06Sc- 0.06Zr (at.%) Alloys[J]. Acta Materialia, 2011, 59: 943-954.

[36] KNIPLING K E, KARNESKY R A, LEE C P, et al. Precipitation Evolution in Al-0.1Sc, Al-0.1Zr and Al-0.1Sc-0.1Zr (at.%) Alloys during Isochronal Aging[J]. Acta Materialia, 2010, 58: 5184-5195.

[37] BOOTH-MORRISON Christopher, DUNAND D C, SEIDMAN D N. Coarsening Resistance at 400 ℃ of Precipitation-Strengthened Al-Zr-Sc-Er Alloys[J]. Acta Materialia, 2011, 59: 7029-7042.

Transformation of Precipitates in the As-cast Al-Zn-Mg-Cu-Zr-Sc Alloys during Heat Treatment and Their Effects on Mechanical Properties

ZHOU Dian-mai1, FAN Jun1, HAN Qing-li1, LI Jia-heng2, ZHANG Ying-bo2, XU Bin3

(1. CRRC Changchun Railway Vehicle Co., Ltd., Changchun 130051, China; 2. Key Laboratory of Advanced Technology for Materials, Ministry of Education, Southwest Jiaotong University, Chengdu 610031, China; 3. Changchun Automobile Industry Institute, Changchun 130013, China)

The work aims to develop a high-performance cast aluminum alloy, so as to meet the further lightweight requirement of key components of high-speed train. An as-cast Al-5.78Zn-1.63Mg-1.75Cu-0.17Zr-0.22Sc (wt.%) alloy with low zinc (Zn), low magnesium (Mg) and scandium (Sc) was melted. The alloy was engaged in the treatment of the two-stage homogenization and "solution+aging" (T6). The optical microscope (OM), X-ray diffraction (XRD), scanning electron microscopy (SEM), energy spectrometer (EDS), transmission electron microscopy (TEM) and tensile test were used to investigate the microstructure characteristicsof as-cast, as-homogenized and as-T6-treated alloy, focusing on the evolution of precipitates, and the mechanical properties of the alloy were tested by tensile test at room temperature. The major precipitates in the as-cast alloy were coarse Mg(Zn,Cu,Al)2, which distributed along the grain boundaries or dendritic grain boundaries and split the as-cast matrix during the tensile test, causing the brittle fracture in the elastic deformation stage with almost no elongation. After two-stage homogenization, the second phase in grain boundary and interdendrite decreased significantly, and amounts of needle-like Mg(Zn,Cu,Al)2were precipitated inside the grains. After T6 treatment, the needle-like precipitates inside the grains disappeared and high-density dispersed nanoscale precipitates dominated by η'-MgZn2phase with an average size of (9.2±0.9) nm appeared during aging. Then, compared with the as-cast alloy, the as-T6-treated alloy exhibited an improved tensile strength from 417 MPa to 577 MPa, and possessed a certain elongation as well. After T6 treatment, the precipitates transform from coarse needle-like phase to high-density dispersed nanoscale phase, which can effectively pin the dislocations during the deformation process, thus improving the mechanical properties of the alloy.

Al-Zn-Mg-Cu-Zr-Sc alloy; heat treatment; precipitates; mechanical properties

10.3969/j.issn.1674-6457.2022.04.018

TG146.2+1

A

1674-6457(2022)04-0146-08

2021-06-12

中国国家铁路集团系统性重大项目(P2020J04)

周殿买(1967—),男,硕士,教授级高级工程师,主要研究方向为铁道车辆和轻质材料应用。

张英波(1978—),男,博士,副教授,主要研究方向为轨道交通轻量化材料。

责任编辑:蒋红晨