医用增材制造金属粉末床熔融工艺过程控制和确认的思考

2022-04-15谢能姜歆何婷上海市医疗器械化妆品审评核查中心上海200020

谢能 姜歆 何婷 上海市医疗器械化妆品审评核查中心 (上海 200020)

内容提要: 提出针对金属粉末床熔融打印工艺验证和控制的思路及方法,探索医用增材制造工艺的控制措施。采用医疗器械验证中的“3Q”要求(即按照安装鉴定,运行鉴定,性能鉴定)以及过程监测和产品放行的验证模型加以阐述分析。在整个验证过程中,对设备的性能运行和工艺参数的验证方法加以探讨,摸索出一条金属粉末床熔融打印工艺验证方法,以保证医疗器械产品的质量。

目前主流的医用增材制造金属粉末床熔融工艺主要分为电子束熔融和激光选区熔融两种主流的打印方式,电子束熔融主要通过电子束激发高能能量融化金属粉末,进而逐点逐层的打印,形成打印件。激光选取熔融的发射源为激光,通过高能量密度的激光照射金属粉末,使金属粉末融化,再迅速冷却,逐层结合最终形成打印件。由于激光遇到金属粉末表面会发生一定的反射现象,所以常规上激光的穿透能力会弱于电子束打印[1]。

由于没有现成的针对医用金属粉末床熔融增材制造工艺的验证模型,所以在具体执行过程中验证方案、方式五花八门,对后期的监管及产品的质量造成了一定的风险,急需出台相应的标准和规程来加以监控和管理。

本文从工艺过程的监管角度考虑,除了对人员、设备、环境、原材料等方面加以控制之外,明确了相应的工艺过程控制要求。不同于常规大规模工业生产,医疗器械的生产具有起其自身特有的安全有效性要求。在工艺验证过程中需遵循“3Q”要求。

1.安装确认(Installation Qualification,lQ)

证明设备已按照规范要求提供和安装,获得并形成文件化证据的过程。

1.1 电源

电源模块是整个设备中重要的环节,在3D打印中需要高功率的能源、同时设备还应带有应急电源。因为在打印过程中、一旦出现断电等情况,系统能保持应急状态,保证打印的连续性。医用金属打印件往往成本高,时效要求反应迅速,质量要求稳定。打印过程存在断续情况,可能存在一定的安全隐患,所以具备相应的高功率电源和应急电源模块,以保证打印的长期可连续性[2]。

1.2 气源

在打印过程中,设备需要采用惰性气体进行真空保护。惰性保护气体在风机的作用下,以一定的速度吹过腔室,在打印区域上空形成一个均匀风场。保证惰性气体分布的均匀性和有效性,从而保证在规定的范围内保证打印出产品的氧含量处于规定的浓度范围内,所以应对整个气源的完整性予以确认。包括但不限于滤芯的完整性,循环风场将过烟尘带走,然后经滤芯以后再返回到腔室内。假如滤芯部分失效会导致整个滤芯的阻力上升,部分烟尘滞留在腔室内,烟尘中的粉末无法全部带走,散落在工作表面上,造成整个工作件表面的缺陷,进而影响刮刀的完整性,导致打印件的失败。假如滤芯失效,在长期的打印过程中,腔室气场中粉尘含量过高,会造成爆炸。氧含量超标会造成结构件性能下降和不合格。

由于增材制造金属粉末床熔融工艺采用的是粉末制造加工,粉末存在燃爆性的可能。故此在安装鉴定环节,必须对除静电设施加以重点的关注。在过往的案例中有在收集金属粉末时,产生静电释放,导致燃爆造成员工重度烧伤故事[3]。必须对防静电措施加以确认,以避免严重的安全隐患。

核对气源的运转功率,保证供气的稳定性。在安装鉴定阶段,需核对气源的运转功率符合设备的出厂额定值。

2.运行鉴定(Operational Qualification,OQ)

证明已安装的设备按运行程序使用时能在预定限值内运行,获得并形成文件化证据的过程。

2.1 刮刀

在铺粉过程中,刮刀的结构完整性保证了整个粉末层平铺的完整、精细度。在3D打印过程中,每打印一层整个粉床就要下降,然后通过刮刀将粉末均匀的地铺在整个工作表面的表层。刮刀的破损会导致整个打印面铺粉的不均匀,在某些点形成凸起和凹下,造成打印件的失效。应核对刮刀刀刃是否完整完好,保证在送出粉后,整个粉末层厚度的均匀一致[4]。

2.2 基板

基板是整个粉末床的底部。基板的平面度决定了整个打印件的成功与否。基板和打印前几层粉末的结合力直接影响后期打印效果。假如发生结合力不够的情况,会导致在后期的打印过程中,由于热应力的积累,打印工件逐渐发生翘曲,与基板分离发生翘曲,最终导致打印的失败。应核对整个基本的平面度以及粗糙度,根据不同的基板粗糙度来进行打印,同时在运行前应对基板表面进行擦拭和核对,以明确是否存在污物、油渍等[5]。

2.3 升降轴

升降轴的精度特别重要,在整个打印过程中,升降系统卡壳失效会造成打印失败。升降结构精度和速度予以确认。

2.4 传送装置

打印设备在X,Y轴向的平面有传送结构的装置。由于长期的运行,可能导致结构件磨损,导致速度降低。因在年度的运行确认中,对该部分的装置予以再确认。传送定位装置在初始环节速度是精准的,经过一段时间使用后,结构件存在磨损,速度存在衰减,整个的打印设施设备和样件,由于速度衰减会存在打印熔池变大,导致整个产品结构精度下降。

应进行打印区域一致性的测试,以保证在X轴,Y轴方向,按照同样线宽,速度,传动机构打印出来的样品尺寸一致。

2.5 发射系统

发射能源系统都存在功率衰减的问题,功率衰减会导致设备的性能存在下降,如在打印过程中功率衰减后,部分打印区域可能存在粉末球化现象,导致粉末未彻底熔融,在打印件内部形成缩孔、缩松现象。需要在运行确认过程环节,对设备的发射系统功率予以确认,以保证打印过程稳定性和有效性。

2.6 真空系统

在打印过程中或需充填惰性气体,一方面保证整个系统尽量降低氧含量,保证打印件物理性能,一方面防止发生粉尘爆炸。为了保证真空度,可核对具体泄露情况,进行整个设备真空泄漏率的测试,以保证真空度符合要求。

2.7 温度场

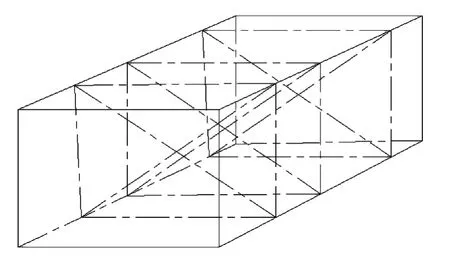

首先需要对温度采集采的点与设备予以确认。包括对整个粉末床中温度场(温度场布点示意图见图1。)的采集点予以确认,在打印过程中,粉末温度的均匀性起到了至关重要的作用。

图1.温度场布点示意图

温度采集主要通过热电偶进行信号采集,经过AD转换后获得相应的温度数值。必须要对温度采集传感器进行验证并取得相应的校准证书。

在整个粉末床中,通过均匀布置温度采集器,会测得一个温度最低点(即通常意义上所说的冷点)。在一个温度场中,即使保证了温度场的均匀性,也必然存在一定的差异性。明确该温度场中冷点后,在后期性能验证中,在冷点予以随炉样块的打印。在冷点打印的样件,相对其他温度较高的点,容易发生粉末球化现象,进而导致缩孔、缩松发生。所以在运行阶段,通过空载温度场的测量,进而明确冷点,为下一步最差情况的验证做好准备。

同时,应明确在不同体积的温度场中,所需要的温度传感器数量是不同的,应根据工作床容积的大小来确定所需温度传感器的数量。建议数量如下。

2.8 软件

2.8.1 上位机软件

在3D打印中,使用软件分为几部分,第一部分是上位机软件。

上位机软件,通过将获得的DICOM数据格式文件,转化为三维模型,并予以切片。

上位机三维重新建模形成三维图形,在重建过程中由于成型结构的复杂性,会产生微小的不连续面,需要在后续操作执行前进行修补,已保证模型的完整性[6]。

打印软件需要考虑到支撑,软件的支撑设置和打印的质量密切相关。针对骨科植入物、口腔义齿和手术导板,都是使用部位复杂。存在部分悬臂梁结构,悬臂梁结构在打印过程中需要设计相应的支撑。如果没有支撑,在打印间过程中,悬臂结构下层会发生整个面的塌陷。支撑的密度设置也应合理。支撑设置过于密集,在去除支撑时会造成后处理的加工困难。如有支撑接触点未打磨处理干净,容易造成残余应力的集中,导致产品远期失效风险。支撑设计密度如果过低,可能无法起到支撑作用,导致部分悬臂结构塌陷,进而形成应力翘曲变形,导致打印的失败。

对于成型软件,应进行建模精确度的验证,确保模型的成型质量。设置成型模型和打印件进行比对。选取不同的阈值,对不同阈值下模型的精度加以评估,保证建模精度符合实际需求[7]。

目前切片的算法主要以平面切片和自适应切片两种,平面切片的切片厚度与时间紧密相关,切片的厚度越薄,所需要的打印时间相应的也会急剧增加,但是打印的精细度会大幅度提高,台阶效应也会相应的减少。而自适应切片是目前在开发中的一种新型的切片方式,根据曲面来进行自适应的切片。在验证部分需对切片的方法加以验证,明确厚度与打印时间的关系,保证打印的精度和时间均符合要求。

2.8.2 下位机软件

下位机软件,计算机根据切片所得的结果进行加工线路的设计,形成完整的加工线路。

在下位机软件中,可执行的NC加工操作路线规范与否,在设计加工路线中速度不同,支撑设计的不同都会产生不同的影响。比如说长臂梁结构,如设计不合理会产生塌陷和应力翘曲反应等。

合理的加工路径可以减少产品的热应力、残余应力,保证打印的成功。目前在路径规划中,有多种的扫描路径方式。包括光栅扫描、螺旋扫描,但是在单向往复的光栅扫描中遇到空孔等结构时,需要将能量源关闭进行空跳。故此对于不同结构的工件,因有对应的路径规划方法加以保证,如进行分块扫描,以充分释放产品的热应力,保证产品不发生翘起变形等。

控制软件,就是设备的控制系统。软件对整个设备的温度、湿度、气体浓度等诸多指标予以监控的软件。在运行过程中,应对整个过程的相关参数加以监测。

2.9 气体浓度

在打印过程中惰性气体的含量决定了整个设备的氧含量的高地而过关氧含量会导致产品的物理性能的变形,所以应进行气体浓度的测量与控制,保证气体浓度在符合的规定范围内。

3.性能鉴定(Performance Qualification,PQ)

证明已按操作程序安装和运行的设备,可持续地按预定规范生产出符合规格的产品,获得并形成文件化证据的过程。

金属粉末床熔融工艺过程如下,首先使用能量源对金属粉末进行照射升温,当粉末的温度超过它的熔点时,粉末逐渐融化变成液相。当液相粉末的数量不断扩大,逐渐形成熔池熔融。通过毛细作用和对流现象,熔池把周边的粉末吸引过来,一并进行融化,最终经过冷却固化后,形成致密的打印件。

目前诸多设备厂商提供的打印参数可供参考,但仍需对激光束的功率、扫描速度、扫描间距、粉末回收次数等的打印工艺参数进行验证,保证产品的拉伸的性能,含氧量,表面,质量,硬度,显微结构孔隙率,耐磨性能,疲劳性能等符合要求。

工艺参数的验证可考虑进行多参数的正交实验。目前打印粉末和设备之间多是闭环的关系,但也有越来越多的设备和粉末采用开源打印,即一种设备打印不同厂商、品牌、规格型号的粉末。不同厂商由于制造工艺、方法等,粉末的粒径分布是不同的。不同的粒径分布,导致打印参数的不同。粉末的粒径大,需要完全熔融的能量功率也就高,粉末的粒径小,需要的熔融的能量功率也会小,所以只有相对统一的粒径分布,才能保证打印工艺参数的有效性,避免后期的缩孔缩松等质量问题。

3.1 工艺参数的影响

3.1.1 铺粉厚度

铺粉的厚度直接决定了打印的成败。当层厚过厚时,部分粉末无法全部融化,导致有粉末残余夹杂在打印加工件内。粉末残余夹杂在打印件内,无法取出,造成打印内部形成了应力集中点,造成远期的疲劳破损。如果层厚过薄,导致下层结构再次融化,刮刀刮粉厚,易造成结构件的变形。

3.1.2 扫描速度

在扫描中,扫描速度的快慢也影响产品的质量和工艺的稳定性。当扫描速度过快时,部分粉末被照射的能量尚未达到熔点,造成部分的粉末无法完全融化,只有少量的液相,形不成致密的表面结构。当扫描速度过慢时,会导致熔池的不断扩大,熔池扩大造成熔池的温度不断上升。当达到一定的温度时,会造成熔池中的液体飞溅,飞溅的金属液体,随机布撒在粉末的表层上,造成整个打印件的失败。同时部分的液体飞溅,可能会散布在能源扫描的窗口,造成扫描振镜损坏和舱室的破损,打印终止失败。

3.1.3 扫描搭接率

搭接率也是提高产品致密度的一个重要工艺参数。在实际的生产过程中,部分产品的搭接率过低,打印区域之间的结合力下降,无法满足完整的产品的力学性能要求。通过提高一定比例的搭接率,部分粉末会有二次熔融过程,以进一步提高产品的紧密度,加强产品性能。在打印过程中,扫描的搭接率过大,造成熔池的扩大,部分的粉末会经过多次的熔融造成积液,而积液由于来不及向其他的区域进行流动,短时间内的快速冷却,形成球化现象,造成打印件的致密度下降。

3.1.4 扫描功率

在生产过程中,设备的功率会随着使用时间的增长而发生衰减,所以应该对功率加以确认,以保证在生产过程中实际的功率能满足产品的生产需要。当功率衰减过低时,会造成产品的粉末无法打到规定的熔点进行融化,部分粉末留存在打印件内造成缩孔、缩松,影响产品的整体力学性能。当功率过大时,部分粉末容易发生球化现象,造成打印件的应力集中点。

3.2 物理性能鉴定

3.2.1 试样的制备

在性能确认中应考虑到最差情况,包括整个打印区域内的冷点,进行试样的打印。需要测试试样在不同方向上的受力情况,同时测试样件应考虑医用产品的特性。医用植入物,如髋关节等需要骨长入,一般进行测试样件打印时,应选用多孔结构以模拟骨小梁结构。孔尺寸应选择设计孔径的下限,打印后测试多余粉末从小孔中清洗完毕。

在实际打印过程,存在多参数交叉影响的现象,应根据实际工艺情况,对包括但不限于铺粉厚度、扫描速度、扫描搭接率、扫描功率的工艺参数进行正交实验,已明确工艺窗口[5]。

在打印过程中,需明确上述的参数的上下限。在实际生产过程中,工艺参数会围绕设置值上下波动。工艺参数上下限的验证可以保证产品的生产工艺参数在合理工艺窗口范围内。

3.2.2 后处理方式的确认

由于工艺方式,产品存在热应力。应对相应的后处理方式加以验证,以充分的释放产品应力和提高产品致密度,避免产品的远期失效。

目前厂家多使用热处理,进行残余应力的释放,应对不同尺寸产品的热处理时间、热处理温度、冷却方式和时间加以验证和确认。

3.3 化学性能鉴定

打印中不可避免会使用到粉末回收,需验证产品的氧含量经几次会达到极限,在打印过程中特定部位对应的结构特性变化,均需进行验证,以明确打印次数的要求[4]。进行极限情况的挑战试验,对气体浓度予以测试,保证在最低的惰性气体浓度下,粉末回收的最大次数予以验证和确认。

当前企业的粉末循环使用主要有三种方式:第一种是只使用循环的粉末,第二种方式是使用循环粉末加新粉,第三种方式是只使用循环次数相同的粉末,其中前两者占据主流[8]。但是由于不同品牌、不同种材料的粉末性能,与不同设备之间的适配性均不一致。需采用准备量产的粉末与设备之间进行适配性验证,保证粉末循环使用的最大次数,产品的致密度、氧含量、物理化学性能均能达标。

3.4 生物性能鉴定

应对极限情况下打印的多孔结构试样进行生物学的测试。包括但不限于细胞毒性,致敏。

4.再鉴定

再确认是指生产过程中,系统设备经过验证并在使用一个阶段以后,为证实其状态仍符合要求而进行的确认。企业应对是否需要再确认,再确认的范围,再确认的频次及变更情况进行评估,一般应当在以下情况下予以再确认。

经过一定的生产周期,建议再确认周期不超过一年。在整个生产过程中,设备会发生老化及功率衰减的问题,所以应定期对设备进行再确认。

当产量发生了急剧增长,产量的增长会带来设备的加速老化,应在该期间内进行老化的评估和确认。同时遇到如打印,金属粉末的材质,粉末供应商,设备软件发生了变化,应进行再确认。

5.产品的打印放行

在打印过程中,通过前期的运行鉴定和性能鉴定已明确了,设备的冷点和最差打印情况,在冷点上进行每批次随炉样块(极限情况挑战)打印。

随炉样块的物理化学性能测试予以通过,同时相应的工艺参数在验证的参数范围内,可允许产品放行。

综上所述,只有对医用增材制造工艺的设备进行安装鉴定、运行鉴定,对产品进行性能鉴定,才能有效建立管控模型,提高和稳定增材制造医疗器械的产品质量。