某矿石中金的赋存状态与选矿实验研究

2022-04-15杨晓峰毕真胜

杨晓峰, 毕真胜

(黑龙江科技大学 矿业工程学院, 哈尔滨150022)

0 引 言

在我国,金矿是一种常见且重要的自然资源[1]。金矿大多分布于我国的西北西南地区,如陕西省、甘肃省、四川省、贵州省等。某地金矿矿区已探明黄金储量为78 t,远景储量120~130 t,占该省已探明可供利用黄金资源的三分之二,是该省黄金工业的战略支柱。金的赋存状态,通常采用化学组分分析、物相分析、X 射线面扫描分析、矿物分离分析、数值分析等方法考察[2]。金的赋存状态一般分为3种,第1种为细粒状态;第2种为次显微颗粒包裹状态;第3种为浸染嵌布状态[3]。金在矿石中存在都具有较细的特点,即使通过细磨的手段,也难以将金从矿石中剥离开来,通常情况下需要使用浮选法提取金[4]。

为了有效地提取金,达到提高经济效益的目的,需要寻找合理的浮选方法。常见的方法是基于金的赋存状态改变药剂制度、改变浮选时入料矿石的磨矿细度,再搭配合理的浮选时间和温度,即可提升浮选指标[5]。

1 矿石的检测分析

1.1 化学元素

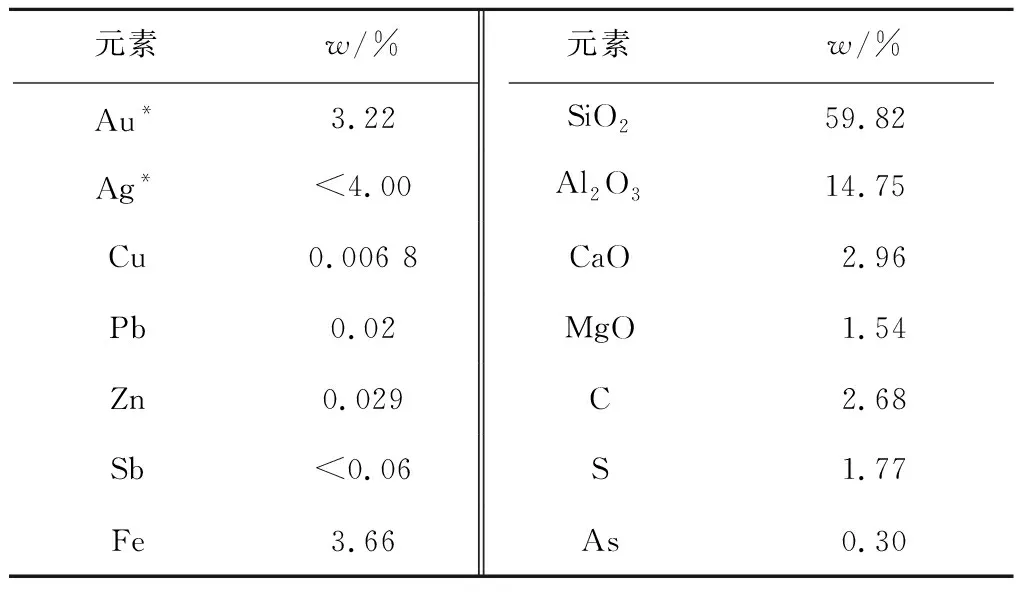

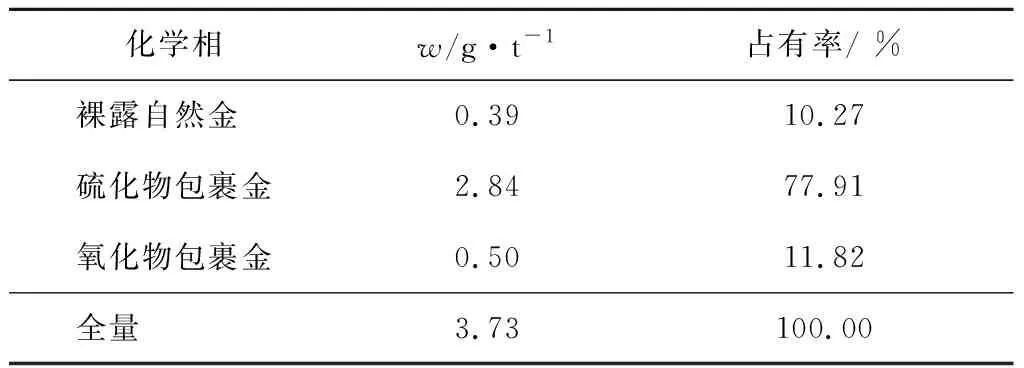

矿石的化学多元素分析结果见表1。金的化学物相分析结果见表2。

表1 矿样多元素分析结果

表2 金的化学物相分析结果

从表1中可以看出,矿石中可回收的矿物主要为金,伴生的银、铜、铅、锌等质量分数较低,无回收利用价值。脉石矿物主要为石英及铝硅酸盐等,碳、砷等有害元素含量较高,可能对后续的选矿、浸出造成不利影响。

从表2的结果来看,矿石中金以单质形式存在的仅占10.27%,占有率较低。矿石中的金主要是以硫化物包裹的形式存在,且占有率高达77.91%,易于通过浮选进行回收富集。氧化物包裹金含量较少,对选矿指标的影响不大。

1.2 矿石中金的赋存状态

考察金的赋存状态常见的方法是光谱分析。首先查明矿物中有用成分以及脉石矿物的主要类型,然后采用化学定量分析检测金在各个粒级中的含量分布,即对矿石中的各种元素进行定量,最后根据初步确定的有用或有害元素,挑单矿物在显微镜下进行详细研究来判断所考察元素的赋存状态。

1.2.1 金在不同粒级中的分布

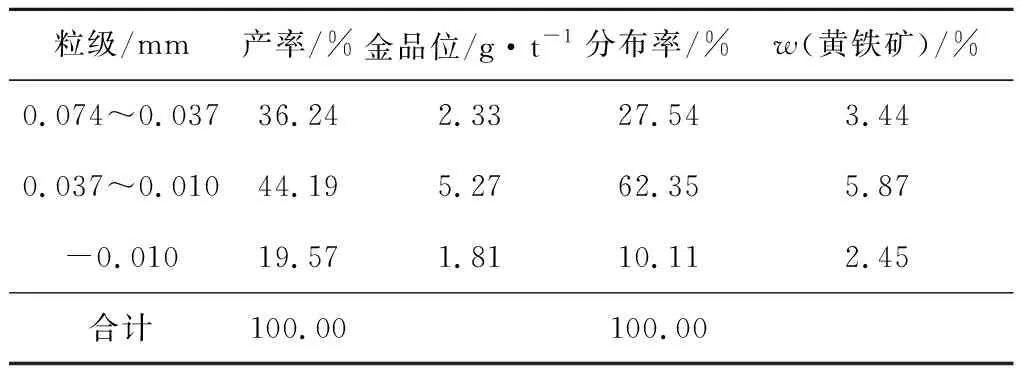

金的嵌布粒度结果及各粒级黄铁矿质量分数见表3。

表3 -0.074 mm矿样中金的嵌布粒度及黄铁矿质量分数

由表3可知,金主要分布在0.037~0.010 mm的粒级,在该粒级下金品位最高。其分布率相对于0.074~0.037 mm较高,说明金的嵌布粒度较细,因此磨矿细度需要更细,以增加0.037~0.010 mm粒级的产率,从而提高金精矿的回收率和品位。

由黄铁矿占比结果可知,金品位会随着黄铁矿占比的增加而逐渐提高,初步判定金主要以黄铁矿为载体存在于该矿石中。

1.2.2 金在主要矿物中的分布

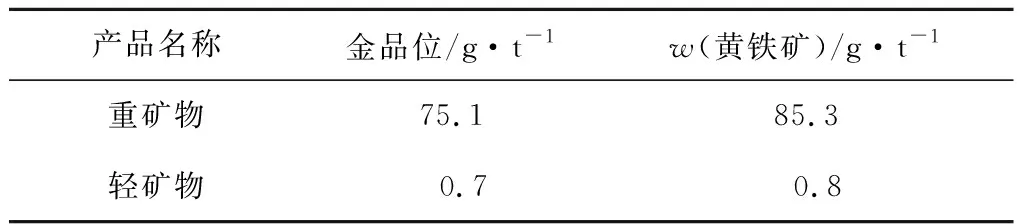

该矿石的成分主要分为2种类型:第1种是以黄铁矿为代表的金属矿物;第2种是不含有金属脉石矿物,其代表为石英,云母等。两种成分比重差较大,故需要分成两部分进行制样分析。两种成分的化学分析见表4。

表4 重矿物和轻矿物的化学分析结果

由表4可以看出,金在重矿物中的富集度较高,但放置于显微镜下进行观察,没有见到明显的金,而观察到重矿物多以黄铁矿的形式存在,故金的主要载体矿物是黄铁矿。推算出纯黄铁矿中金品位为99.1 g/t,如进行浮选,则优先浮选黄铁矿。

1.3 黄铁矿中金的赋存状态

矿石中有用矿物和脉石矿物主要赋存形式有3种:第1种是以独立矿物的形式存在;第2种是类质同像混入形式;第3种是以离子吸附形式存在。

1.3.1 黄铁矿中铁和金的化学分析

在考察矿石中金的赋存状态时,需要对铁和金分别进行化学相关分析[6]。化学相关分析是指在确保试剂浓度、温度和时间等其他因素不变的情况下,把化学试剂作为变量,与目标矿物进行反应,通过反应结果测算出元素与矿物之间的比例关系[6]。该矿石黄铁矿中铁与金的相关分析采用HAc-H2O2溶液作试剂,在一定的条件下浸溶4次,对各次浸溶滤液分别测定Au、Fe含量,浸出率结果见表5。

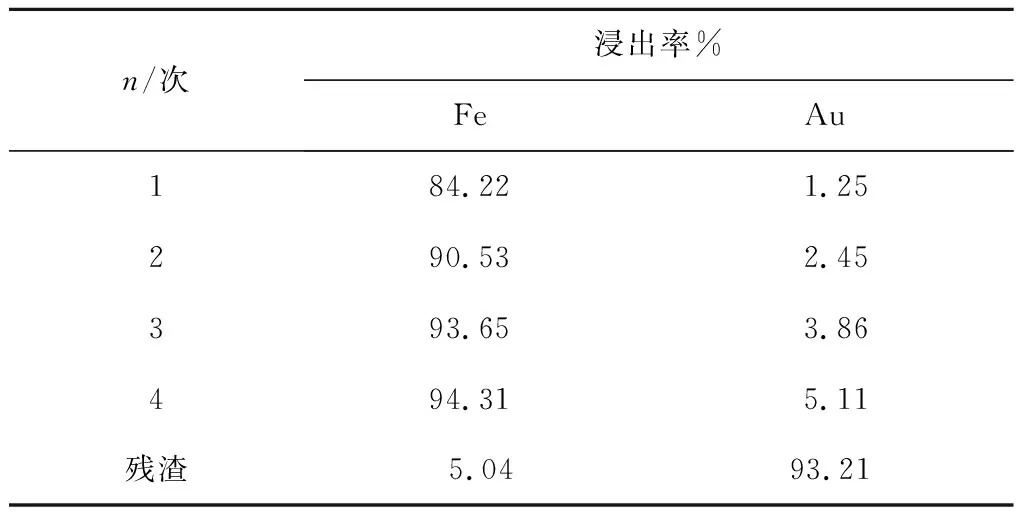

表5 黄铁矿中Au、Fe累计浸出率

由表5可知,4次浸溶出的金含量都极少,且铁和金在浸出率方面没有相关性。残渣浸出显示,金的浸出率高达93.21%,可知金是独立存在于黄铁矿中的。

1.3.2 工艺粒度

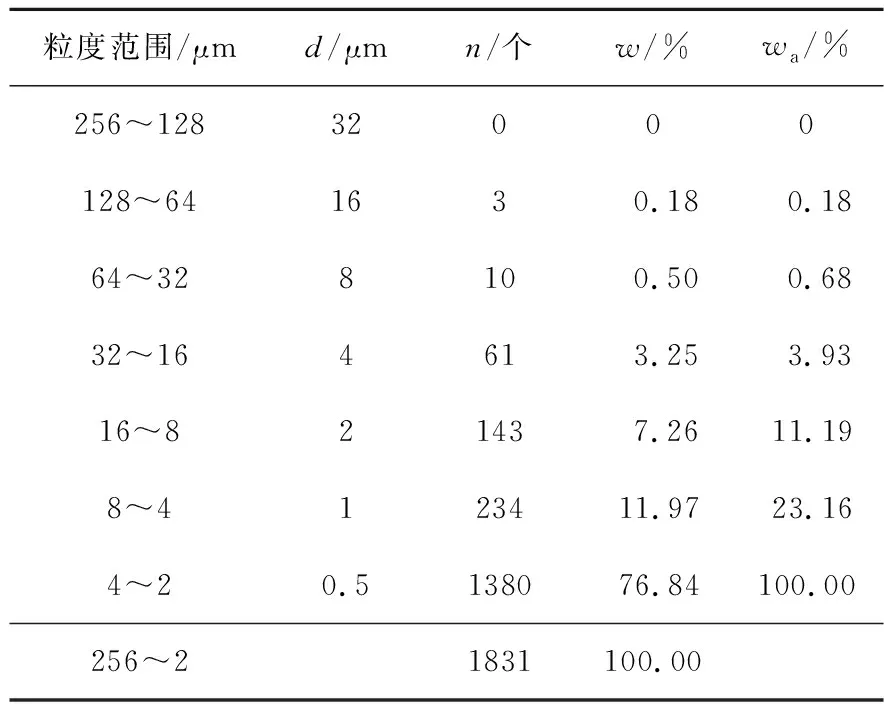

黄铁矿的工艺粒度是指黄铁矿集合体颗粒和单晶体颗粒的相对大小与由大到小相对应的质量分数。一般选择点测法测定矿石中黄铁矿的工艺粒度。具体步骤是对粒度为-300 μm以下的矿样进行缩分、制样,放置在反光显微镜下观察,测定的结果见表6。其中,d为比粒径,n为测定颗粒数量,w为各工艺粒度范围矿石中黄铁矿的质量分数,wa为累积质量分数。

表6 黄铁矿的工艺粒度分布

从表6来看,粒度处于256~16 μm的黄铁矿累计质量分数在5%以内,粒度处于16~2 μm的黄铁矿累计质量分数占95%,证明矿石中黄铁矿的工艺粒度属细粒级和微细粒级,绝大部分属于微细粒级[7]。

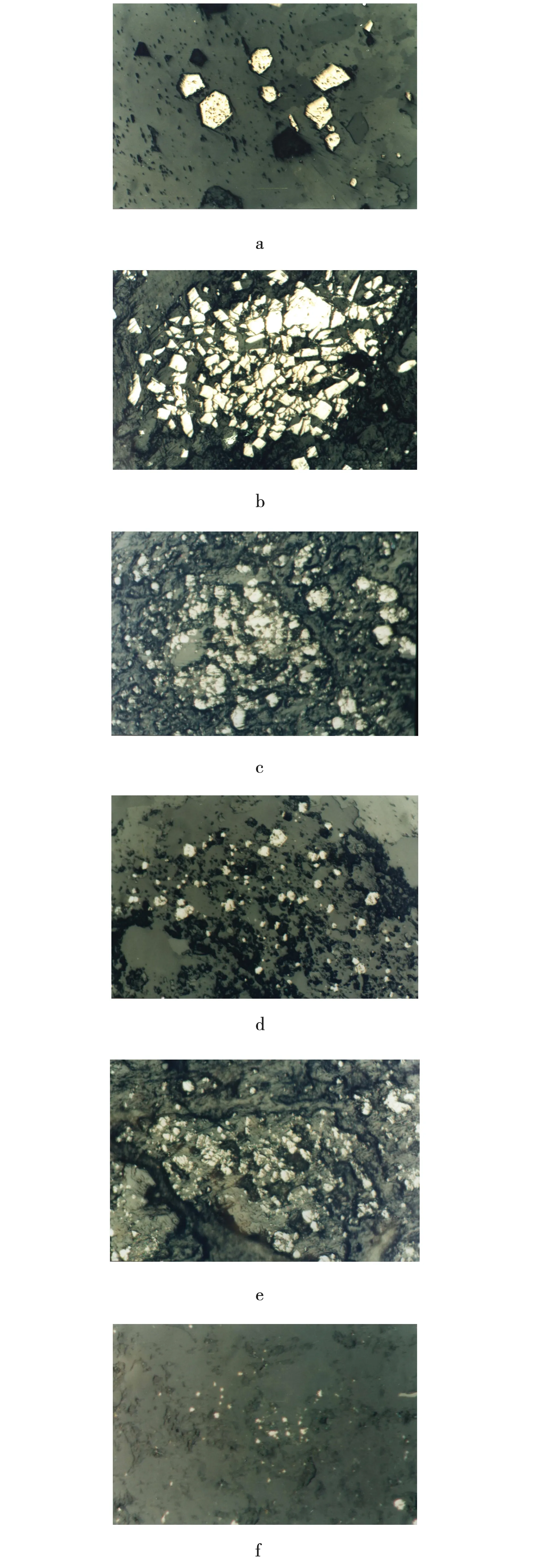

1.3.3 金矿物的嵌布特征

矿样中硫化矿物以黄铁矿为主。图1为黄铁矿在不同矿物中的分布。图1a中黄铁矿在白云石等碳酸盐矿物中呈稀疏嵌布,黄铁矿呈五角十二面体的自形、半自形粒状,反光,300倍。图1b中黄铁矿在被黏土矿物胶结的石英砂屑等硅质矿物集合体中呈稠密、稀疏浸染嵌布,其中部分黄铁矿以0.003~0.015 mm的半自形嵌布在矿石中, 黄铁矿呈立方体自形、半自形,反光,300倍。图1c黄铁矿呈半自形、他形微粒,在绢云母、黏土矿物集合体中密集、稀疏嵌布。反光,300倍。图1d 黄铁矿呈半自形、他形微粒,在石英砂屑、黏土矿物、碳质集合体中稀疏嵌布。反光,300倍。图1e 黄铁矿呈半自形、他形微粒,在绢云母、绿泥石等黏土矿物中稠密、稀疏嵌布。反光,300倍。图1f 黄铁矿呈他形微粒,在绢云母、黏土矿物中稀疏浸染嵌布。反光,500倍。

图1 黄铁矿在不同矿物中的分布Fig. 1 Distribution of pyrite in different minerals

2 提金工艺影响因素

2.1 水玻璃用量

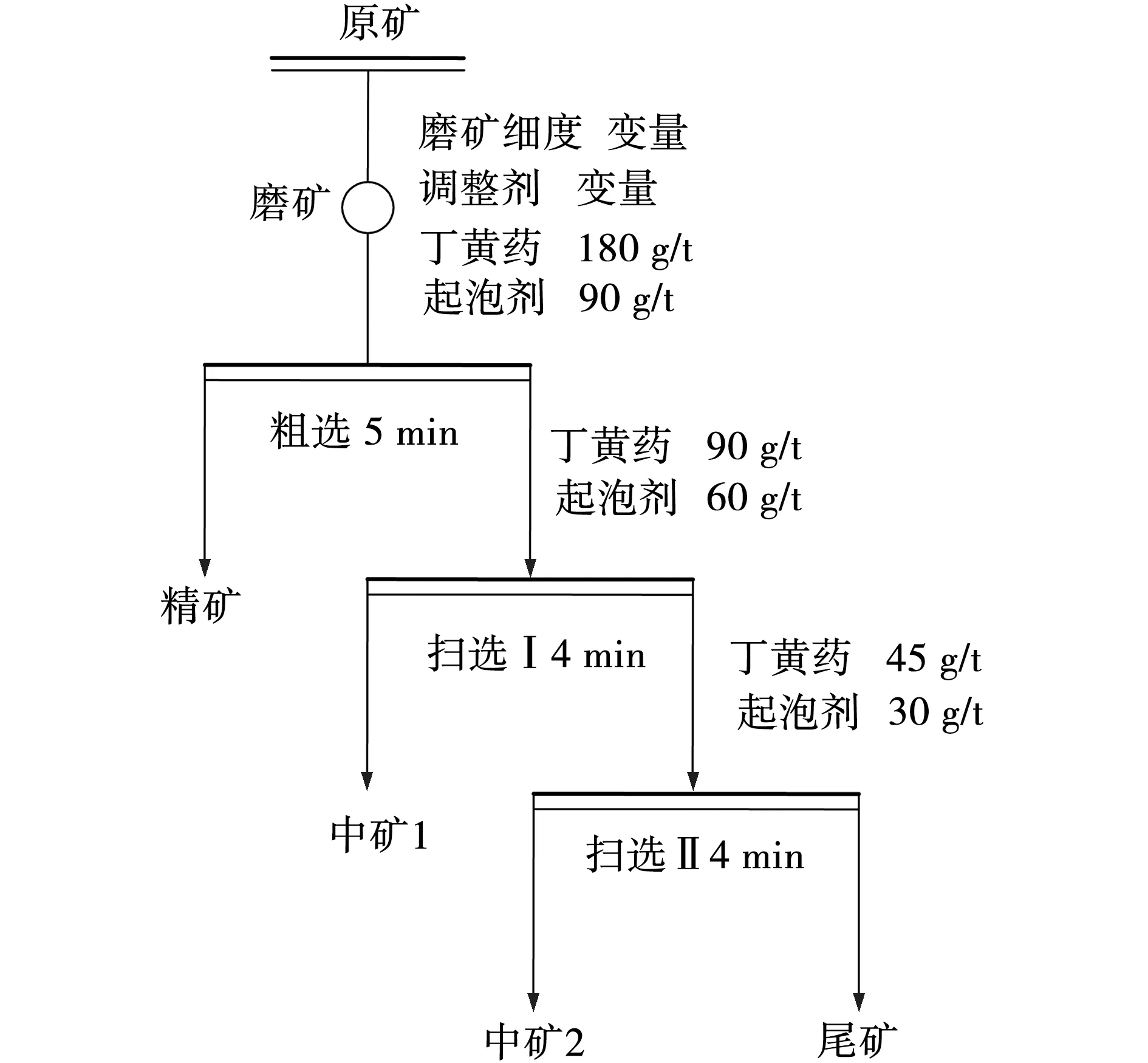

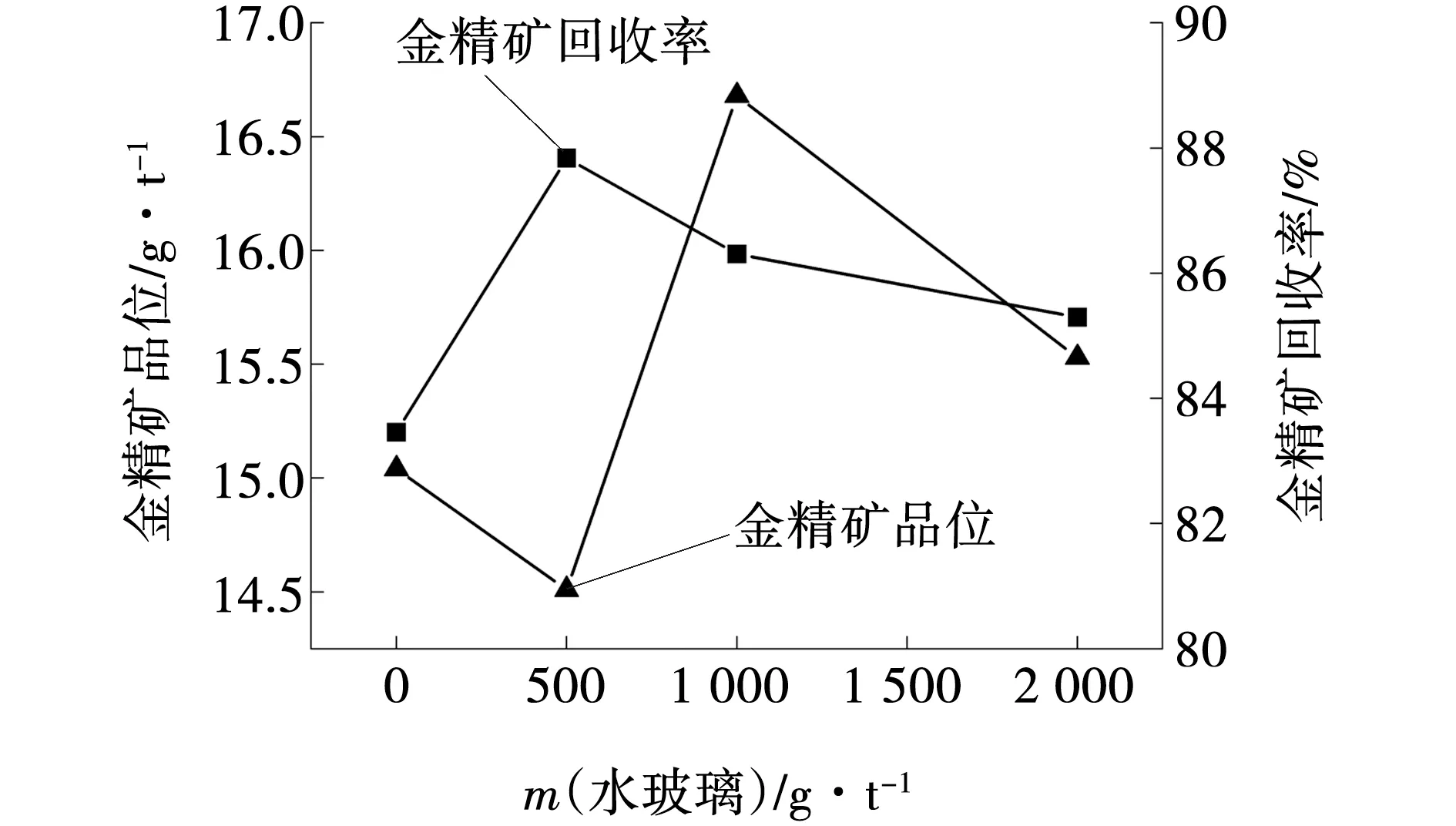

选择水玻璃作为调整剂在于它具有节省经济成本、使用方便等优点。图2是以调整剂、磨矿细度为变量的实验流程。水玻璃的作用是能分散矿泥且抑制脉石,实验中所使用的水玻璃是质量分数为30%的液体,最终金精矿品位和回收率如图3所示。

图2 水玻璃用量实验流程Fig. 2 Test flow of sodium silicate dosage

图3 水玻璃用量Fig. 3 Sodium silicate dosage

由图3可知,在磨矿细度-74 μm占80%的条件下,刚开始金精矿的回收率与加入的水玻璃质量成正比,说明增加水玻璃用量可以提高金精矿品位,但增加水玻璃用量有一定的范围限制。当大于1 000 g/t时,金精矿的品位反而会减小,故水玻璃作为调整剂最佳用量为1 000 g/t。

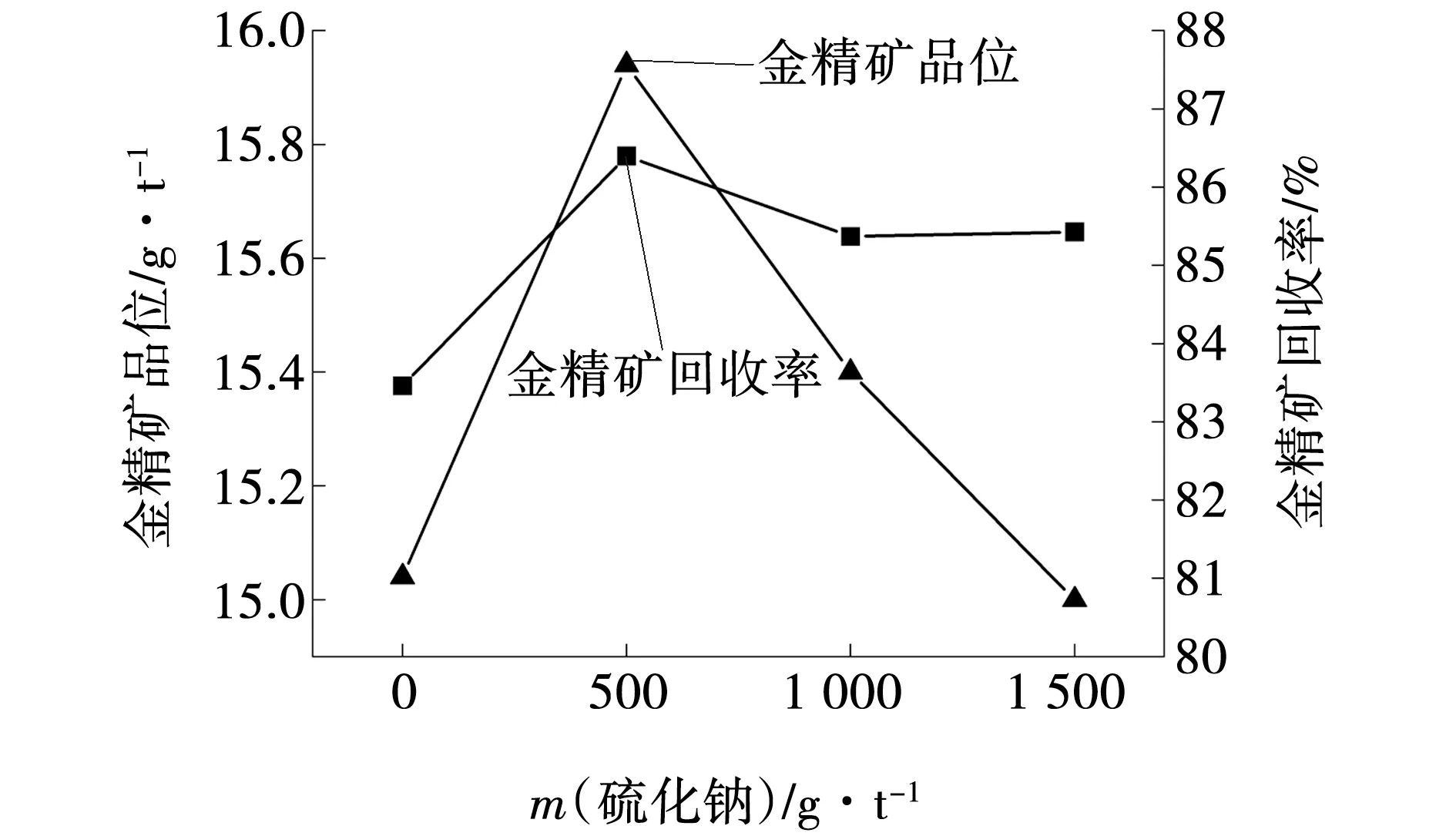

2.2 硫化钠用量

硫化钠作为常用的活化剂,其作用是将矿石中已被氧化的硫化物进行活化以提高浮选指标。硫化钠用量对金精矿品位和回收率的影响结果见图4。

图4 硫化钠用量Fig. 4 Sodium sulfide dosage

由图4可知,当磨矿细度为-74 μm占80%不变时,少量的硫化钠可以在黄铁矿浮选过程中对其进行活化,提高浮选指标。当硫化钠用量达到500 g/t时,金精矿的品位以及回收率会达到峰值,随着硫化钠用量的增加,金精矿的品位和回收率反而会下降。

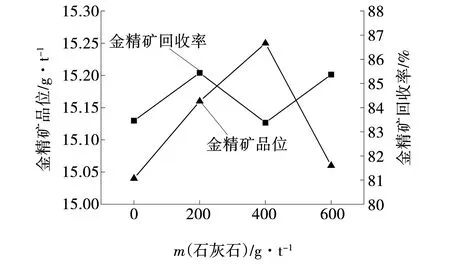

2.3 石灰用量

石灰石在浮选过程中具有调节矿浆的pH值、消除某些对浮选不利的离子、提升矿泥的沉聚作用和在抑制黄铁矿的同时增加其他选矿药剂的活性等作用。在处理硫化矿时,通常使用石灰作为调整剂,不同石灰石用量对选矿结果的影响见图5。

图5 石灰石用量Fig. 5 Iimestone dosage

从图5可知,当控制磨矿的细度在-74 μm占80%时,随着石灰石用量的增加,金精矿的品位和回收率会相应的提高,但石灰石用量超过200 g/t时,金精矿回收率会大幅下降,最终确定浮选过程中石灰石用量为200 g/t。

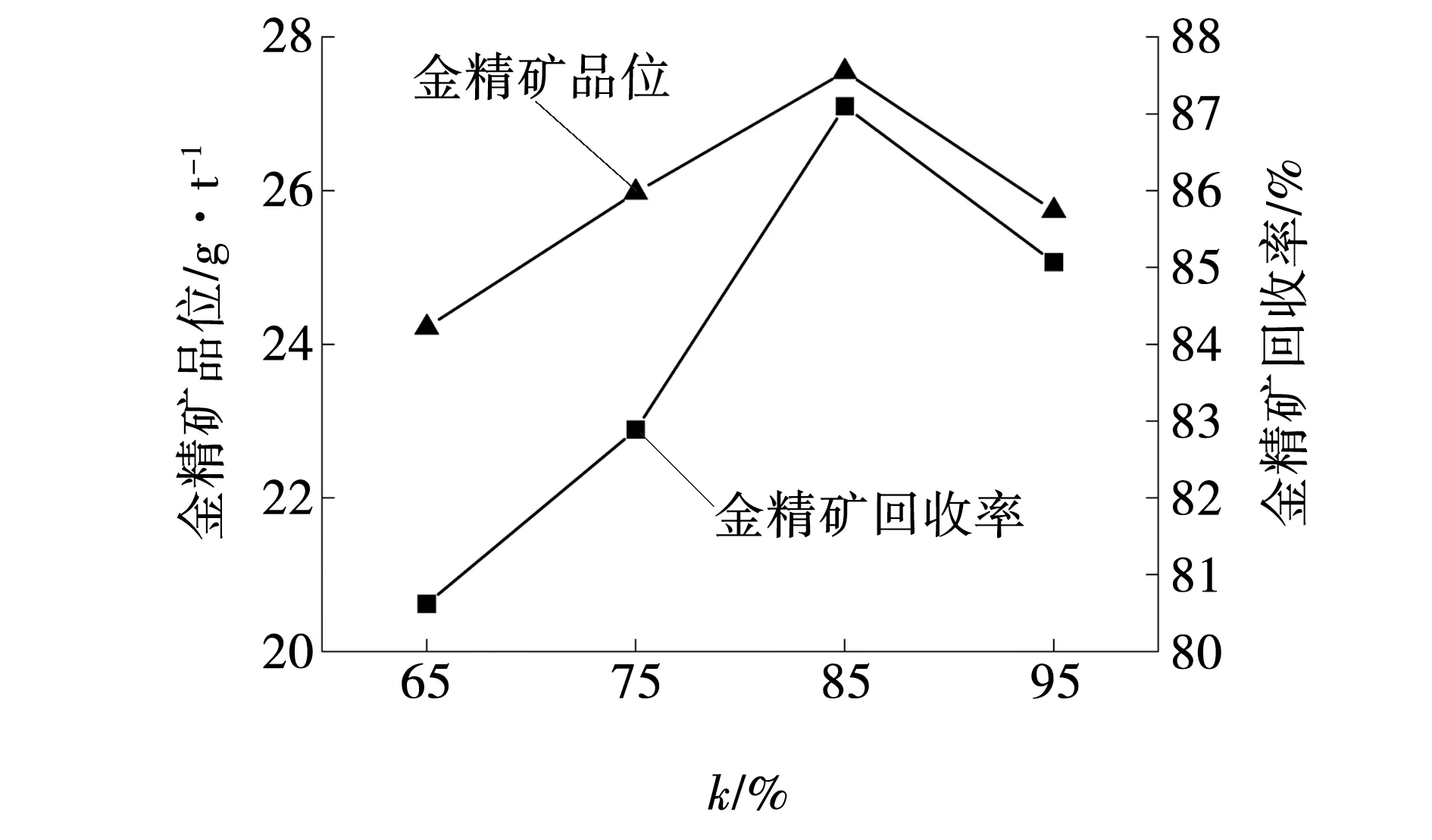

2.4 磨矿细度

由前文可知,该金矿中黄铁矿的工艺粒度为细粒级和微细粒级,矿石中存在的杂质如黏土矿物会在浮选矿浆中形成大量的矿泥,恶化浮选环境。实验中通过细磨手段可将矿石充分解离,达到提高金精矿回收率的目的。不同磨矿细度对浮选回收率的影响结果见图6。其中,-74 μm粒级占比为k。

图6 磨矿细度Fig. 6 Grinding fineness

由图6可知,金精矿的品位和回收率会随着磨矿细度的增加而提高。当金精矿回收率开始下降时,其品位也会随着磨矿细度的增加而下降,所以将磨矿细度控制在-74 μm粒级占80%~90%之间最佳。

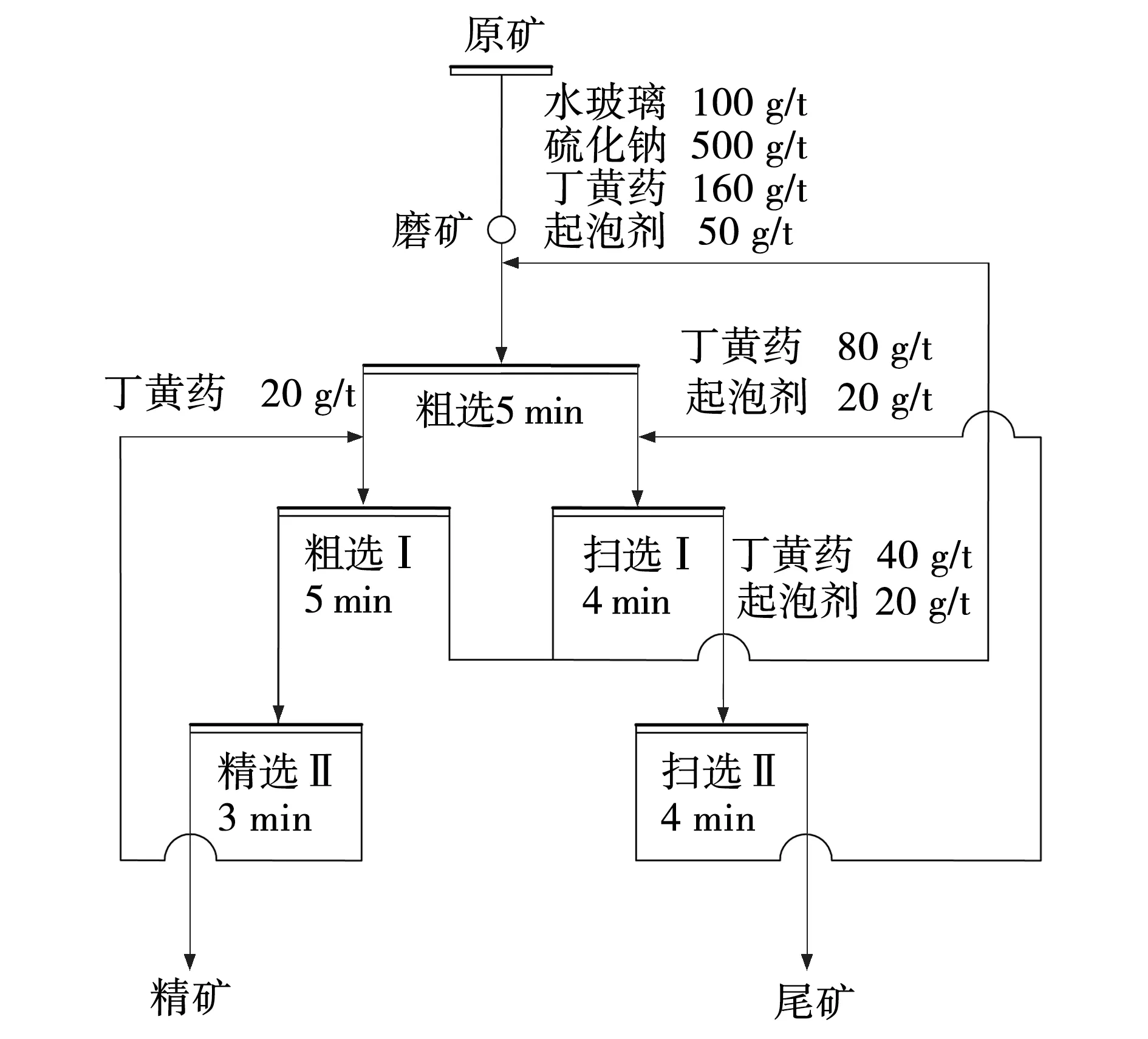

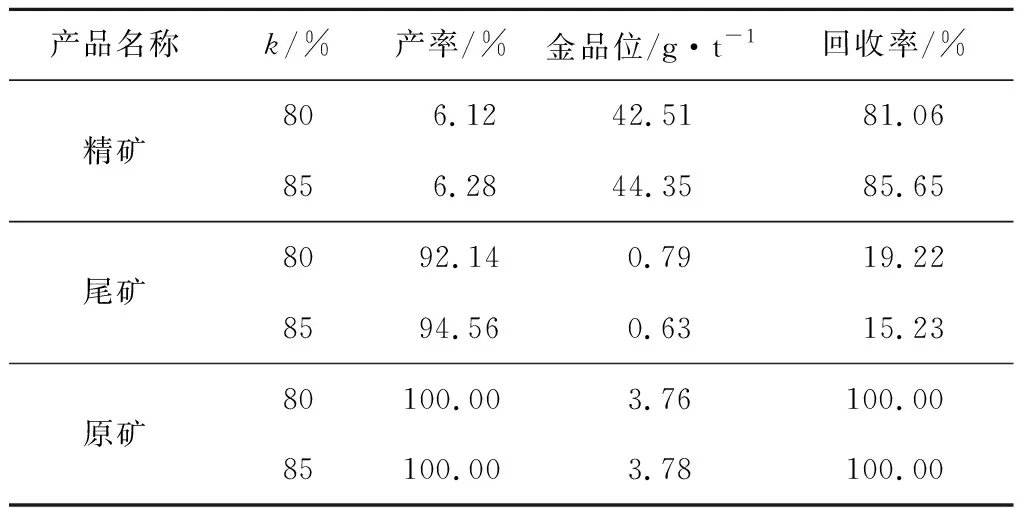

在保持调整剂用量最佳的情况下,针对磨矿细度对金精矿回收率的影响,做出两组小型闭路实验。两种方案中磨矿细度分别为-74 μm粒级占80%和85%,工艺流程见图7,实验最终指标见表7。

图7 小型闭路实验工艺流程Fig. 7 Small closed circuit test process

表7 小型闭路实验最终指标

由表7可知,在磨矿细度-74 μm粒级占85%的条件下,金精矿品位和回收率均大于磨矿细度-74 μm粒级占80%的情况。-74 μm粒级占85%的条件下尾矿中金的品位也有所降低,提升了金的回收率。磨矿细度控制在-74 μm粒级占85%更合理。

3 结 论

(1)该矿石中主要有价元素为金,矿石中伴生了碳,砷等杂质,对提金过程造成不利影响。该矿石中金主要赋存在黄铁矿中且黄铁矿的工艺粒度属于细粒级和微细粒级,绝大部分属于微细粒级,对精矿和脉石矿物的解离造成了一定困难。

(2)最佳药剂制度为水玻璃用量1 000 g/t,硫化钠用量500 g/t,石灰石用量200 g/t。

(3)在保持最佳药剂制度条件下,当矿石磨矿细度达到-74 μm粒级占85%时,金精矿回收率及品位最佳。