粉煤灰酸渣碱溶液提硅的影响因素

2022-04-15沈笑君聂宇辛

沈笑君, 聂宇辛, 程 妍

(黑龙江科技大学 矿业工程学院, 哈尔滨 150022)

0 引 言

粉煤灰是从煤燃烧后的烟气中收集下来的细灰。随着电力工业的快速发展,粉煤灰的排放量日益增多,已成为我国产量最大固体废弃物之一。目前,我国粉煤灰的综合利用率为70%,其中80%~90%主要用于低附加值的水泥等建筑材料,不利于发掘粉煤灰的真正价值[1-2]。

粉煤灰中以SiO2、Al2O3等化学组分为主,且在高铝粉煤灰中 Al2O3质量分数可达50%。因此,可以通过提铝来实现粉煤灰的高价值利用以及补充铝土资源的短缺[3-5]。粉煤灰酸渣是粉煤灰经酸浸提取氧化铝过程中产生的残渣,主要成分为无定形二氧化硅,其活性较高,是潜在的优质硅资源。提取其中的二氧化硅,不仅可以提高粉煤灰综合利用率,还能解决粉煤灰酸渣带来的环境问题。根据粉煤灰酸渣的物理、化学及结构性质,可以采用碱溶法制取硅酸钠溶液[6-8],再加工制备白炭黑、分子筛、SiO2气凝胶等硅系产品[9-11]。因此,对粉煤灰酸渣提取二氧化硅的研究是十分重要的。

笔者以粉煤灰酸渣为原料,采用碱溶法制备硅酸钠溶液,探究了氢氧化钠溶液浓度、碱溶温度、碱溶时间、固液比对硅提取率的影响,为粉煤灰酸渣中硅的高附加值利用提供数据基础与技术支撑。

1 实 验

1.1 实验原料

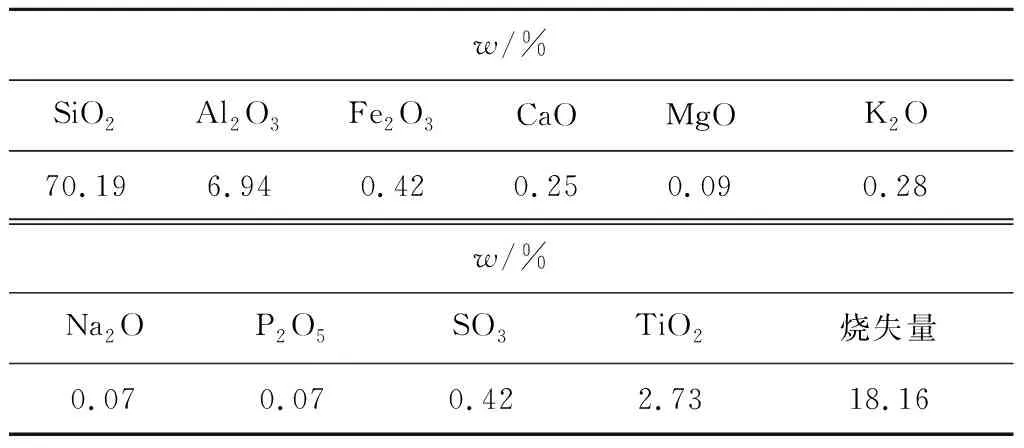

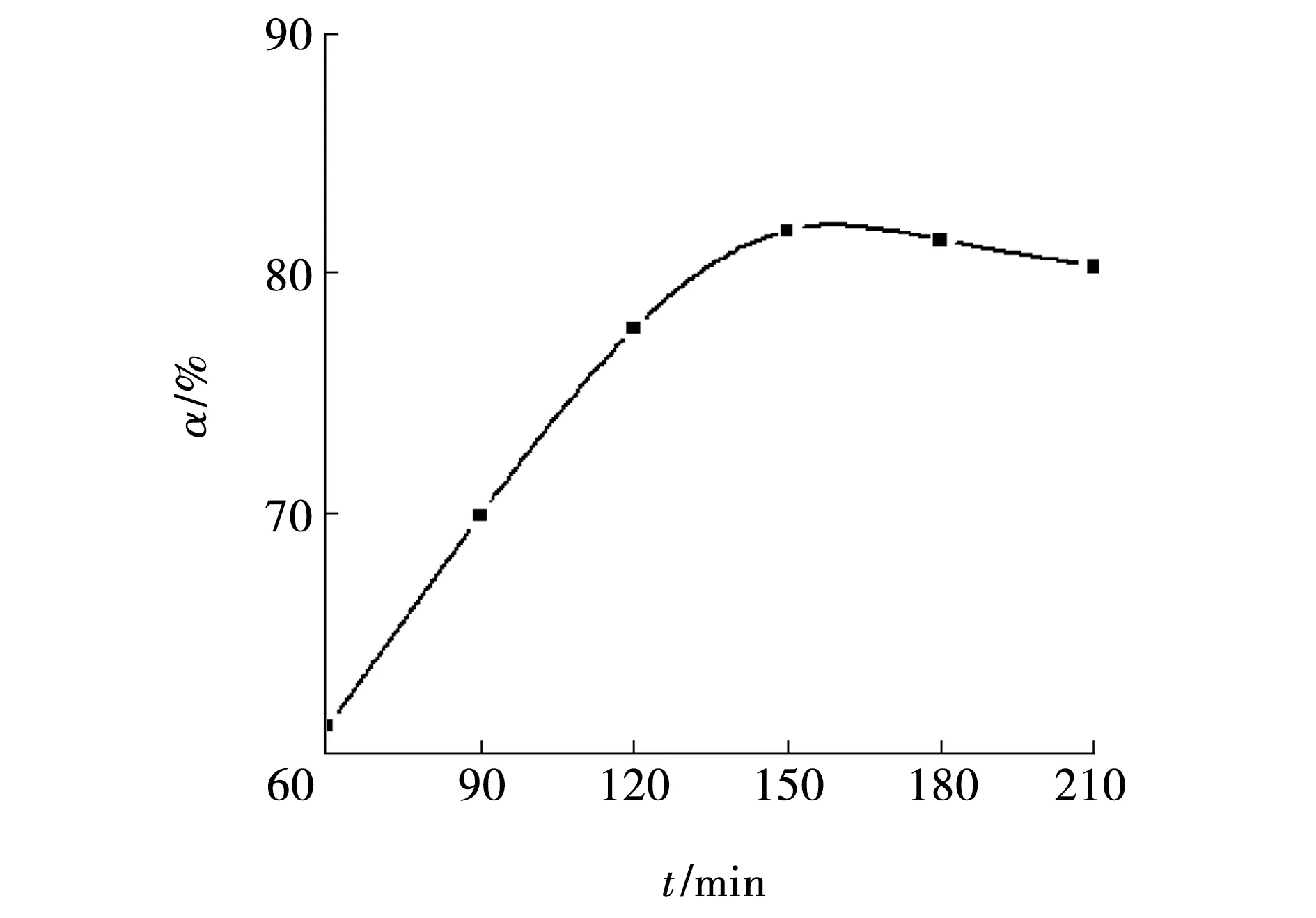

粉煤灰酸渣是粉煤灰经酸法提铝后的残渣。对粉煤灰酸渣进行化学成分分析,结果如表1所示。由表1可知,酸渣中SiO2质量分数为70.19%,A12O3质量分数为6.94%,其中还有Fe2O3、CaO及TiO2等杂质。

表1 粉煤灰酸渣的化学成分

采用X射线衍射法测定粉煤灰酸渣的物相组成,结果如图1所示。从图1可以看出,在15°~30°时,出现馒头型的衍射峰,说明该粉煤灰酸渣整体为非晶态结构。在酸的作用下,粉煤灰的晶体结构被打破,大量铝溶解到酸液中,而未溶解的硅会保留在提铝后的残渣中。可以认为,粉煤灰酸渣中的SiO2呈非晶态,具有比较高的反应活性,这对SiO2的提取是有利的。

图1 粉煤灰酸渣的XRD图谱Fig. 1 XRD patterns of fly ash acid sludge

1.2 实验步骤

首先,称取适量的粉煤灰酸渣加入反应釜中;然后,加入一定配比的适量氢氧化钠溶液,混合均匀;最后,将反应釜加热升温至一定温度,在该温度下反应一定时间。待反应完毕后,对混合物进行固液分离,获得滤液(硅酸钠溶液)和滤饼。

1.3 分析方法与性能表征

根据国标GB/T 1574—2007测定硅酸钠溶液中二氧化硅的质量分数。粉煤灰酸渣中硅提取率的计算方法为

α=m′/m×100%,

(1)

式中:α——粉煤灰酸渣中硅提取率,%;

m——粉煤灰酸渣中二氧化硅的质量,g;

m′——硅酸钠溶液中二氧化硅的质量,g。

采用DX-2700型X射线衍射仪对粉煤灰酸渣进行物相成分。采用Bruker S4 Explore型 X射线荧光光谱仪分析粉煤灰酸渣中各元素的质量分数。

2 结果与讨论

2.1 氢氧化钠浓度对硅提取率的影响

在碱溶时间150 min,固液比1∶3.5,碱溶温度90 ℃条件下,考察了氢氧化钠质量分数对硅提取率的影响,结果见图2。由图2可知,随着氢氧化钠质量分数的增加,硅提取率先增大后减小。这是由于在一定范围内增大氢氧化钠质量分数,使得反应物浓度增加,反应速度加快,硅提取率增加。当继续增加时,可能是由于碱液浓度越高,黏性越大,进而抑制扩散,导致硅提取率有所降低。另外,溶液中硅和铝离子反应生成钠硅渣沉淀。该沉淀覆盖在反应物表面形成保护层,进而抑制二氧化硅的浸出。因此,氢氧化钠质量分数为25%时最佳。

图2 氢氧化钠质量分数对硅提取率的影响Fig. 2 Influence of sodium hydroxide mass fraction on silicon extraction rate

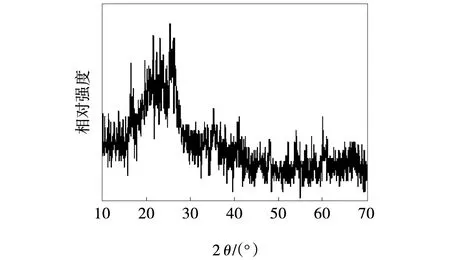

2.2 碱溶温度对硅提取率的影响

在氢氧化钠质量分数25%、碱溶时间150 min、固液比1∶3.5的条件下,考察了碱溶温度对硅提取率的影响,结果如图3所示。由图3可知,当θ从60 ℃增加到100 ℃时,硅提取率从 58.92%增加到82.71%,增加显著。这是因为粒子扩散及运动速度随温度的升高而加快,使得反应速率提高,硅提取率增加。继续升高温度,会使溶液变得黏稠,流动性变差,影响分子扩散,也易导致容器底部的物料出现结痂现象,进而使得硅提取率出现下降趋势,同时也增加了能耗。因此,碱溶温度选取90~100 ℃为宜。

图3 碱溶温度对硅提取率的影响Fig. 3 Effect of alkali solution temperature on silicon extraction rate

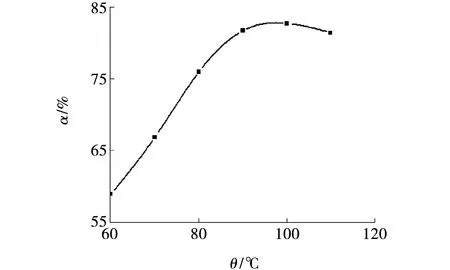

2.3 碱溶时间对硅提取率的影响

在固液比1∶3.5、碱溶温度90 ℃、氢氧化钠质量分数25%的条件下,考察了碱溶时间对硅提取率的影响,结果见图4。由图4可知,随着碱溶时间t增加到150 min,硅提取率随着时间的增加而增加。这是由于粉煤灰酸渣中二氧化硅以无定形为主,其活性较高,能够与氢氧化钠接触后立即反应生成硅酸钠溶液。当碱溶时间继续增加时,溶液中的硅酸钠可与其他成分发生反应形成钠硅渣沉淀。该沉淀物包裹在反应物表面,不利于碱溶反应,进而导致硅提取率随反应时间的延长变化不明显。同时,为避免过多能耗,t选取150 min较为合适。

图4 碱溶时间对硅提取率的影响Fig. 4 Effect of alkali dissolution time on silicon extraction rate

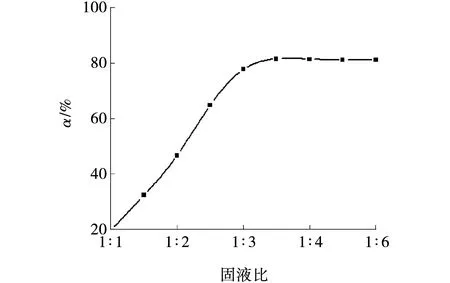

2.4 固液比对硅提取率的影响

在碱溶温度90 ℃、氢氧化钠质量分数25%、碱溶时间150 min的条件下,考察了固液比对硅提取率的影响,结果如图5所示。

图5 固液比对硅提取率的影响Fig. 5 Effect of solid-liquid ratio on silicon extraction rate

从图5可以看出,当固液比小于1∶3.5时,硅提取率随固液比的增加而增加。固液比较低时,混合浆液黏度大,流动性差,不利于液-固反应的传质过程,导致硅提取率偏低;继续提高固液比,混合浆液的流动性提高,传质速率增加,有利于碱溶反应的进行,使得硅提取率增加。当固液比大于1∶3.5时,硅提取率增加速度缓慢逐渐趋于平缓。因此,为避免过大的碱的消耗和能耗,固液比选择1∶3.5为宜。

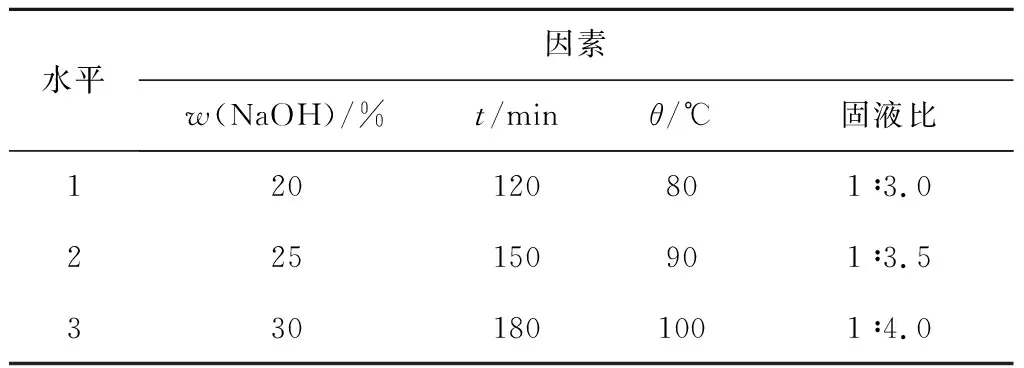

2.5 正交实验结果

在单因素实验的基础上,按照4因素3水平正交实验表(表2),设计了氢氧化钠质量分数、碱溶时间、碱溶温度、固液比为变量的正交实验,其结果如表3所示。

表2 正交实验因素水平

表3 正交实验结果

由表3实验数据,计算比较各因素极差R,得到影响粉煤灰提铝酸渣中硅提取率的变化规律。各影响因素的主次顺序为碱溶温度、碱溶时间、氢氧化钠质量分数、固液比。结合实际生产调整最适应工艺条件为碱溶温度100 ℃,碱溶时间150 min,氢氧化钠质量分数25%,固液比1∶3.5。按上述最适应条件进行多次验证实验,硅提取率可稳定在80%左右。

3 结 论

(1)以粉煤灰酸渣为原料,经碱溶工艺制备硅酸钠溶液。硅提取率影响的主次顺序为碱溶温度、碱溶时间、氢氧化钠质量分数、固液比。

(2)最适宜方案为氢氧化钠质量分数25%,固液比1∶3.5,碱溶温度100 ℃,碱溶时间150 min。在此条件下,硅的提取率稳定在80%左右。