化学驱连续监测及自动测调技术

2022-04-13邱亚东徐晓宇李海成韩宇马珺喆唐俊东

邱亚东 徐晓宇 李海成 韩宇 马珺喆 唐俊东

1.中国石油大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室

化学驱分注技术进入工业化应用以来,对提高中低渗透层动用程度,改善开发效果发挥了重要的作用[1]。目前,大庆油田应用的化学驱分注井已达到8 000口以上,然而在现场应用中发现,化学驱分注井层段注入合格率在测调周期2~3个月的时间内会下降至 60%[2-3];若要保持注入合格率在80%以上,需将测调周期缩短至30 d以内,这将导致油田化学驱分注井年测试工作量由现有的4万井次增加至10万井次以上[4-5],而现有测试技术工作方式主要是测试班组每2~3个月进行一次测试施工,工作时需将测试仪器下入井内进行流量测试和调整,单井测调时间约为2~3 d,测试效率低,数据录取偶然性大,难以满足进一步缩短测调周期的需要[6-7]。为解决上述问题,开展了化学驱连续监测及自动测调技术研究与应用。

1 技术方案

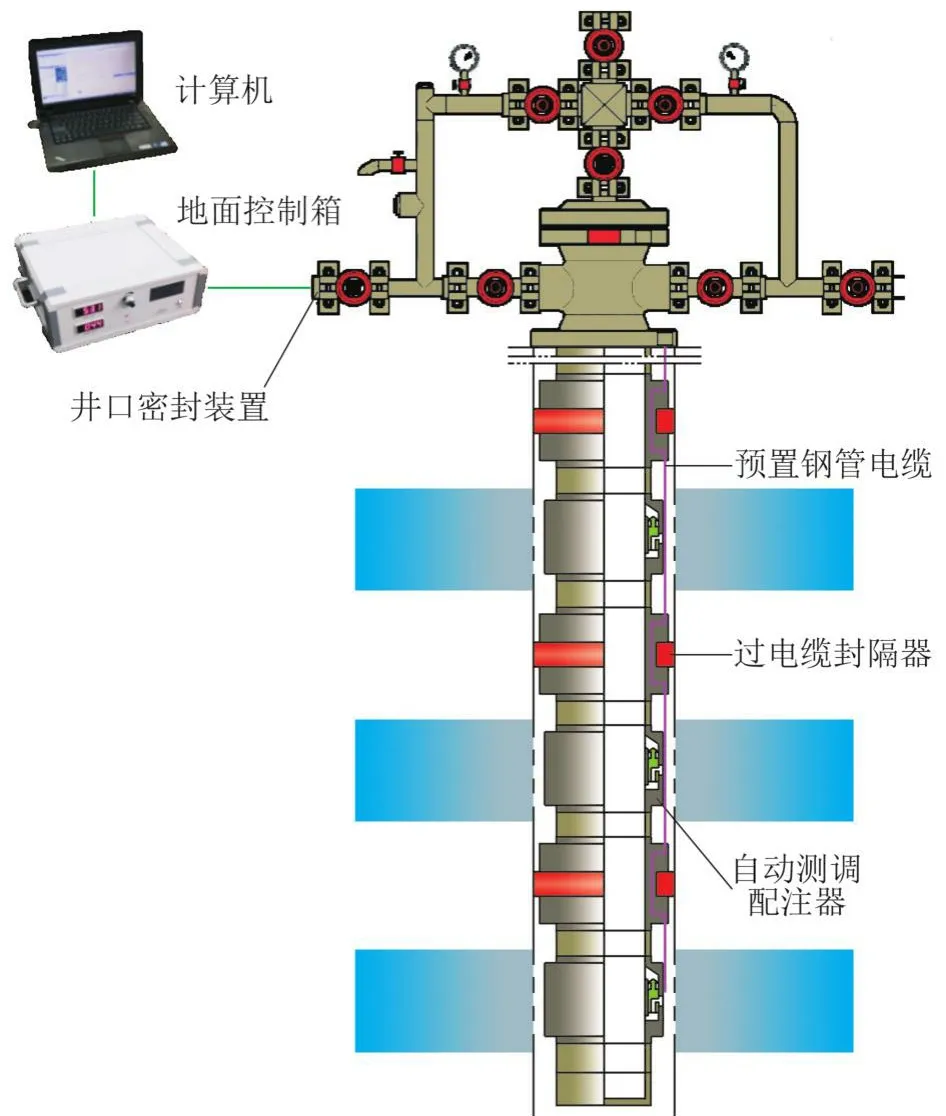

化学驱连续监测及自动测调技术需要将井下数据传输至地面,同时也需要将地面指令传输给井下工具,因此利用预置钢管电缆作为数据传输媒介。工艺管柱主要由地面控制系统、井口密封装置、预置钢管电缆、过电缆封隔器、自动测调配注器等部分组成。化学驱连续监测及自动测调技术工作原理如图1所示,过电缆封隔器和自动测调配注器随管柱下入井内,利用过电缆封隔器将地层封隔开后,通过自动测调配注器实时监测井下数据,并经预置电缆将数据传输至地面控制系统。同时,通过控制程序对井下数据读取并下发调节指令。

图1 化学驱连续监测及自动测调技术Fig.1 Continuous monitoring and automatic adjustment in chemical flooding

1.1 自动测调配注器

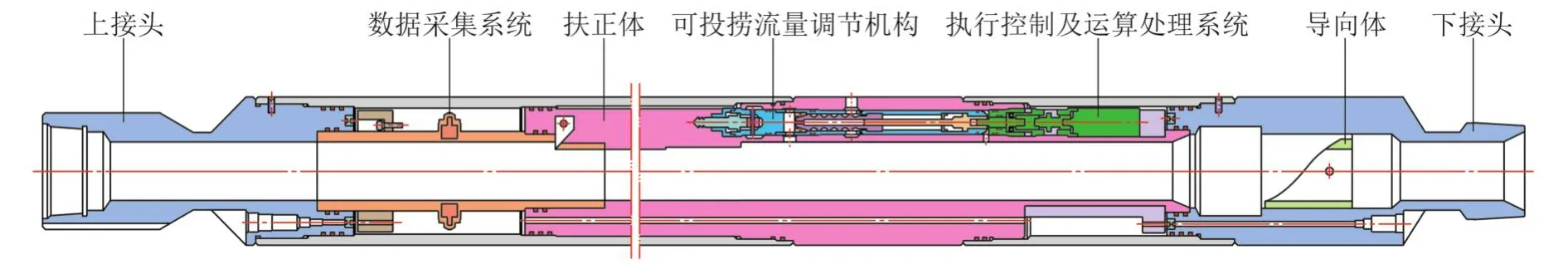

自动测调配注器作为该技术的核心工具,具备2个主要功能,一是能够准确测量井下各层段注入量、嘴前压力以及嘴后压力;二是能够自动调节各层段的注入量;据此设计的自动测调配注器如图2所示。自动测调配注器主要由上接头、数据采集系统、扶正体、可投捞流量调节机构、执行控制及运算处理系统、导向体、下接头组成。

图2 自动测调配注器Fig.2 Automatic measurement and adjustment flow regulator

在流量测量方面,目前在用的测量方式主要分为单层测量和合层测量。考虑到单层测量的方式由于测量通道较小,团块、杂质附着后会影响测量精度。因此管柱工艺采用了合层测量的方式,注入时化学溶液经中心通道处的内流式电磁流量计流至当前层段配注器偏孔及下一级自动测调配注器,当前层段流量计读数与下一级流量计读数的差值即为当前层段注入量。所研制的合层计量流量计的流量测量范围为 2~200 m3/d,测量误差为±3%FS(15 m3/d 以下,流量绝对误差≤1.5 m3/d)。同时,在偏孔出口的内外两侧设计两路高精度压力传感器,用于测量嘴前及嘴后压力,压力测量范围为0~40 MPa,测量误差为±0.2%FS。

由于自动测调配注器内置了数据采集、执行控制、运算处理等电气系统,需要在井下环境中保持绝对密封状态,因此在自动测调配注器的下半部分设计了密封腔,将电气系统集成设计在2块尺寸为141 mm×67 mm的电路板上,并将其安装在密封腔内,从而保证密封性能长期有效。另外,为确保注入量调节机构能够稳定运行,设计了大扭矩执行机构,输出扭矩可达到15 N · m,能够有效缓解结垢严重导致执行机构卡阻的问题。

1.2 可投捞流量调节机构

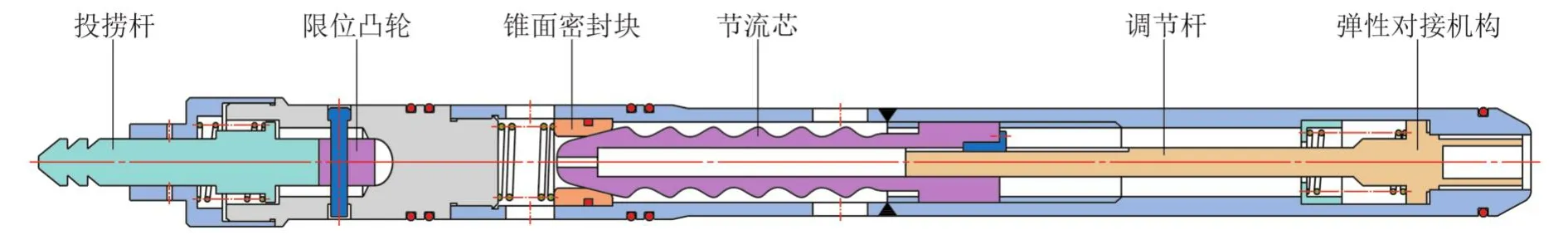

针对化学驱分注井存在易结垢、易堵塞等问题,除了采用上文提到的大扭矩执行机构外,将注入量调节机构设计为可投捞的形式,能够在调节异常时进行投捞更换,避免发生调节机构卡死后只能进行作业施工的情况。如图3所示,可投捞流量调节机构主要由投捞杆、限位凸轮、锥面密封块、节流芯、调节杆、弹性对接机构组成。

图3 可投捞流量调节机构Fig.3 Adjustable mechanism of throwing-in and pulling flow regulator

流量调节机构具有全关功能,关闭状态时5 MPa压差下漏失量≤2 m3/d,能够满足坐封、验封等相关工序的需要;调节机构最大行程76 mm,可实现0~100%开度调整;弹性对接机构能够在投捞更换时实现流量调节机构与执行机构多次反复稳定的对接,保证投捞对接成功率。

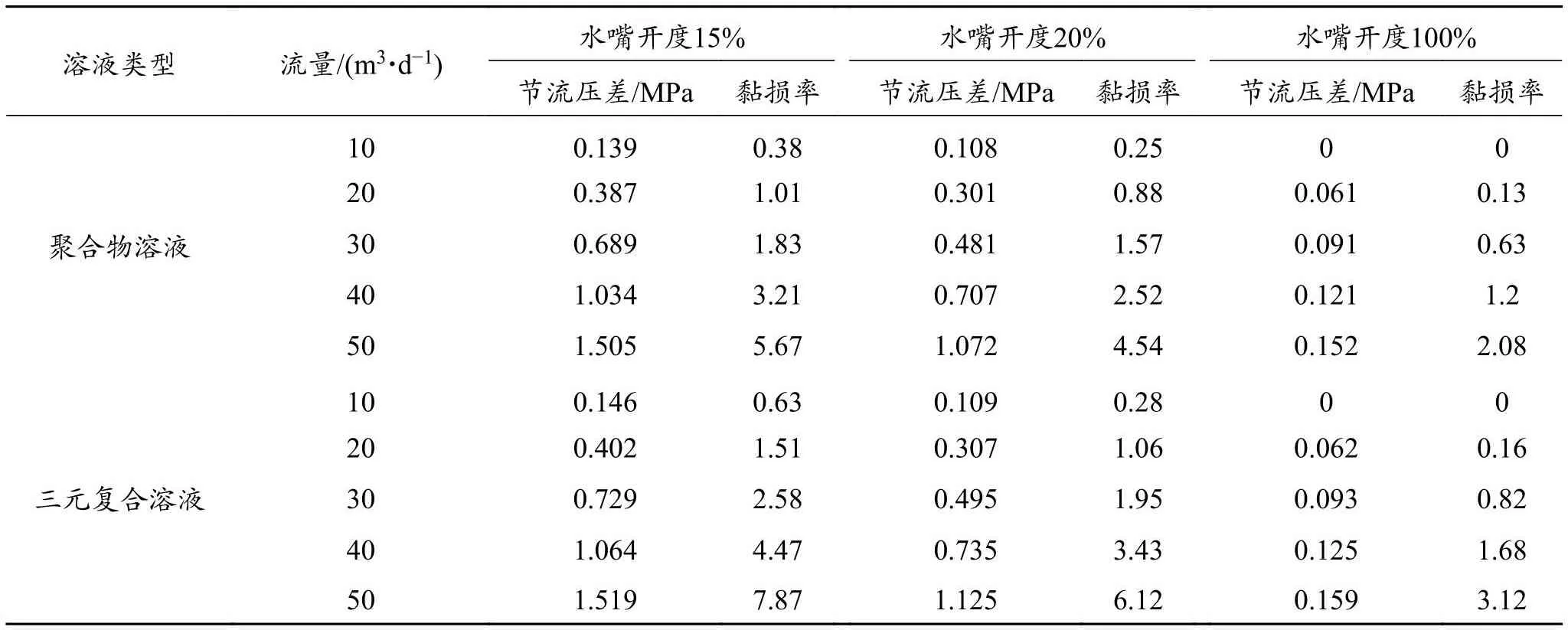

通过室内水力特性实验,研究聚合物溶液及三元复合溶液,通过流量调节元件节流芯的环形降压槽后的具体黏损情况,得到不同水嘴开度时,不同流量下溶液的节流压差及黏损率,具体数据见表1。聚合物溶液为1 300 mg/L的DS800抗盐聚合物,熟化12 h以上。

表1 室内实验数据Table 1 Laboratory experimental data

由表1可知,在相同流量下,随着水嘴开度增 大,节流压差及黏损率逐渐降低;相同水嘴开度时,随着流量增加,节流压差及黏损率逐渐升高;水嘴开度15%时,流量50 m3/d的条件下,最大节流压差1.505 MPa,黏损率小于等于5.67%。三元复合溶液为1 000 mg/L的DS1900抗盐聚合物+质量分数为0.3%的表面活性剂+质量分数为1.2%的NaOH,熟化12 h以上。由表中可知,三元复合溶液节流压差和黏损率的变化规律与聚合物溶液基本相同;水嘴开度15%时,流量50 m3/d的条件下,最大节流压差1.519 MPa,黏损率小于等于7.87%。结果表明,设计的结构在保证高节流性能的前提下,最大程度减少了化学溶液在注入过程的黏度损失。

1.3 地面控制系统

地面控制系统主要由地面控制箱和控制程序组成,配合各层段自动测调配注器使用,能够为整套工艺管柱提供可靠工作电源,具有自动存储、自动测调、过载保护等功能。 地面控制箱的控制电路采用脉冲编码进行半双工通信,采用多级滤波、自动增益控制电路以提高通信的可靠性;包括奇校验、帧校验、冗余信息校验等多种数据校验方式确保传输数据的正确性。控制硬件采用STM32系列单片机作为主控单元,将自动测调配注器分为流量单元和调节单元2个以PIC系列单片机作为主控的逻辑单元,并设有独立编号,从而实现对指定逻辑单元的数据读取以及命令下发。

控制程序运用MVC设计模式,采用Microsoft MFC框架实现,与自动测调配注器使用自定义协议进行数据通信,能够通过USB端口、串口联机对自动测调配注器发送指令,同时接收自动测调配注器反馈的数据信息并绘制曲线图形等。

2 工作流程

测试调配时,将电脑和地面控制箱依次与井口预留电缆接口相连,通过控制程序对各层段配注量、嘴前压力、嘴后压力等井下数据进行实时监测。当配注量不满足方案要求时,地面控制箱将控制指令下发至目标层段自动测调配注器,配注器接收指令后控制执行机构调整流量调节机构开度,直至将配注量调整至满足方案要求。

另外,地面控制箱配有存储芯片,可存储半年以上的连续监测数据。若井场具备连续供电条件,可在井场附近预埋防盗配电箱,将地面控制箱放置其中,配合控制程序设定层段注入量以及测调周期,测调人员每隔一段时间进行数据回放采集。若与无线通讯网络结合使用,还可以实现井网联调及远程监控。

3 现场试验

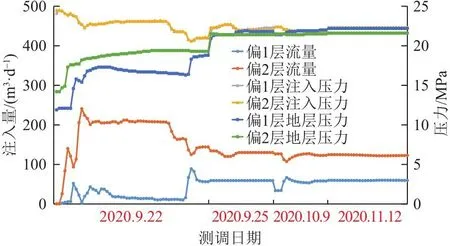

截至2021年12月,化学驱连续监测及自动测调技术现场试验5口井,工艺成功率100%,所有试验井均运行正常,最长运行时间已超过500 d。单井测调时间由2~3 d降至2 h内,且测调过程中不再需要专业测试队伍现场施工,仅需1人操作控制程序即可,在降低测试工作量的同时,实现测调效率提升30倍左右。A井为2层段聚合物驱分注井,投产后测调曲线如图4所示。该井于2020年9月20日施工完井,并于9月22日开井注入(测调时间54 min),偏1层配注量55 m3/d,偏2层配注量130 m3/d。通过加密测调周期,分别于 9月 25日(测调时间22 min)、10月 9日 (测调时间 18 min)、11月 12日(测调时间28 min)进行测调,使注入合格率始终保持在90%以上,同时可以看出,由于测调时间大幅度下降,与常规测试技术相比,测试效率明显上升。

图4 分注井A测调曲线Fig.4 Measurement and adjustment curve of a separate injection well

4 结论

(1)该技术实现了井下数据的连续监测以及注入量的自动调整,测试调配仅需1人操作控制程序,不再需要专业测试队伍现场施工,将单井测调时间由2~3 d降至2 h内,使注入合格率始终保持在90%以上。实现了测调效率和注入合格率的双提升,降低了测试工作量,可作为下一代化学驱分注技术进行推广应用。

(2)该技术能够连续不间断录取井下生产数据,为分析地层变化规律提供数据支持,并且通过配套地面远程无线通信装置实现井网联调及远程监控,使用户在办公室即可对井下参数进行远程实时监控,有力支撑了油田数字化建设。