大庆油田化学驱分层注入技术现状与发展趋势

2022-04-13朱振坤李海成高光磊马珺喆李建云舒红宇

朱振坤 李海成 高光磊 马珺喆 李建云 舒红宇

1.中国石油大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室

20世纪50年代,美国等国家首先开始了化学驱分层注入技术的研究,但由于开发成本较高、安全环保严格、缺乏理论支撑等原因,该技术长时间停留在室内实验及现场试验阶段[1-2]。大庆油田化学驱提高采收率技术始于20世纪70年代初,于90年代中期开始工业化推广应用,已成为世界上应用化学驱油规模最大的油田,产量连续20年超过千万吨。化学驱分层注入技术已成为大庆油田保持高产稳产的重要技术手段[3-6]。

多年来,化学驱分层注入技术为满足大庆油田不同阶段的开发需求,经过不断的技术发展,形成了较为成熟的注聚工艺体系,在整体上取得了较好的开发效果[7]。1991-1998年,大庆油田开展了聚合物驱笼统注入技术工业性现场试验,平均提高采收率超过 12%[8];1999-2003年,在化学驱提高采收率技术取得巨大成功的基础上,段宏等[9-10]研发了聚合物驱同心分注技术,通过投捞同心节流芯实现了聚合物驱分层流量的控制;2004-2009年,在借鉴水驱桥式偏心分注技术的基础上,裴晓含、李建云等[11-12]研发了聚合物驱分质分压技术;2010年至今,刘崇江、唐俊东等[13-14]研发了适应二、三类油层2~7层化学驱全过程一体化分注技术。大庆油田的化学驱分注技术,无论从技术水平还是应用化学驱提高采收率技术规模上,都已达到了国际领先水平。

笔者对上述大庆油田已成熟应用的化学驱分注技术的适用性、工艺管柱实现方式、现场应用效果进行了详细的介绍,分析了目前大庆油田化学驱分注技术现场应用面临的问题,并对适用于大庆油田的化学驱分注技术进一步的发展进行了展望分析。

1 化学驱分注技术

近年来,随着化学驱技术的工业化推广应用,化学驱分注技术发展迅速,技术水平不断提高,较好地改善了化学驱效果。针对不同开发阶段需求,大庆油田发展的化学驱分注技术,可分为同心分注技术,偏心分质分压分注技术和全过程一体化分注技术。

1.1 同心分注技术

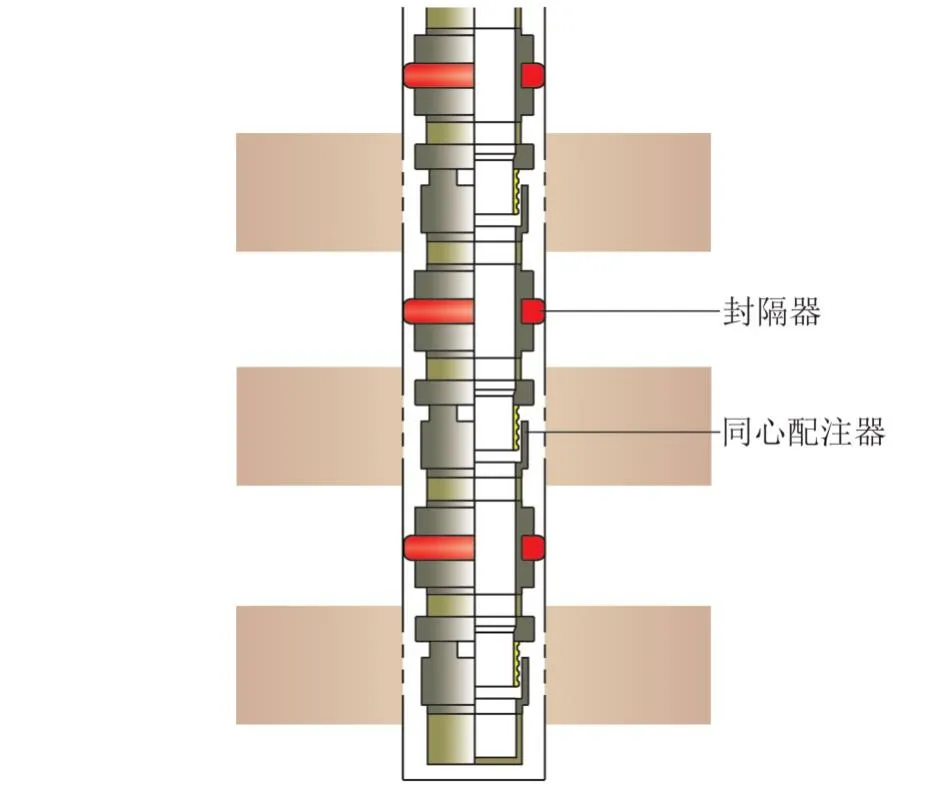

1999-2003年,为了改善大庆油田化学驱笼统注入面临的油层纵向非均质性强、注聚开发过程中聚合物易沿高渗层窜流等问题,研发了适应一类油层2~3层聚合物驱同心分注技术[15],其井下管柱由封隔器和同心配注器等井下工具组成,采用非集流存储方式测试,如图1所示。每个层段均下入配注器,在同一压力系统条件下,通过钢丝投捞调节配注器的节流芯,控制分层注入量,达到分层配注的目的。与笼统注聚相比,同心分注技术实现了化学驱分注技术的“从无到有”。该项技术单层注入量20~150 m3/d,最大控制压差 3.0 MPa,聚合物溶液的黏损率小于4.0%。在大庆油田应用1 008口井,大港油田、胜利油田、吉林油田应用36口井。现场资料表明,分层后吸入层数比例由54.0%上升到63.8%,吸入厚度比例由75.6%上升到85.9%,分注效果显著。

图1 化学驱同心分注工艺Fig.1 Concentric layered injection process in chemical flooding

1.2 偏心分质分压分注技术

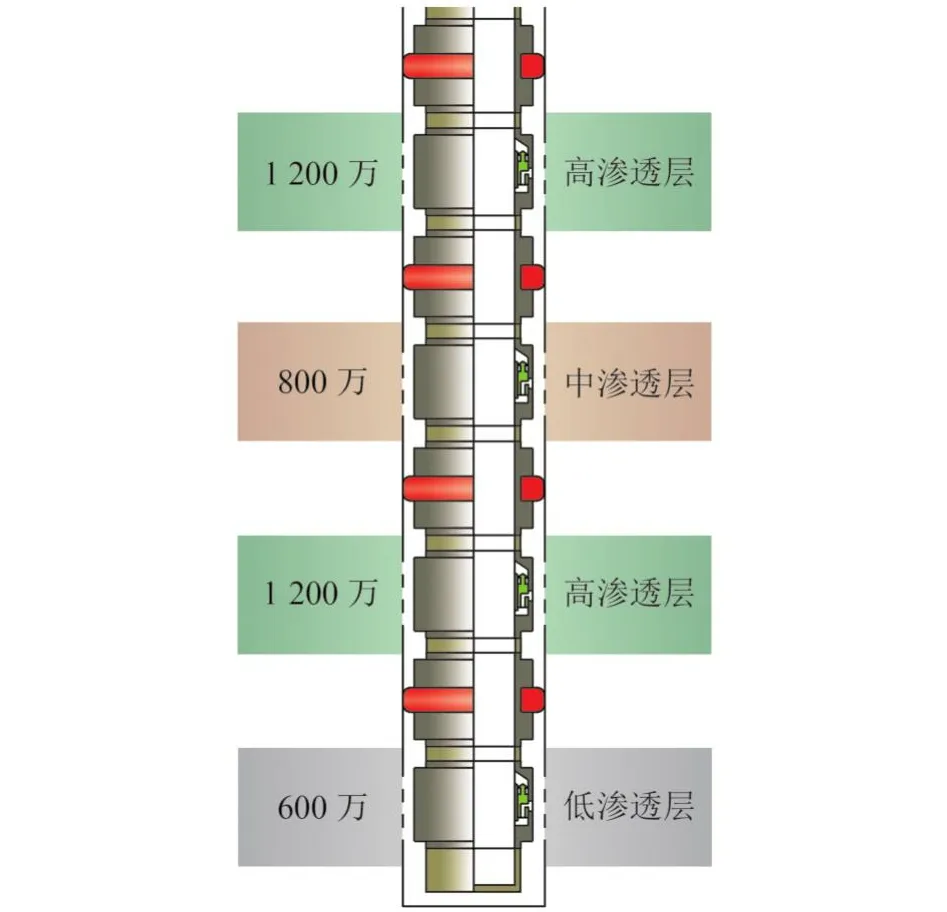

2004-2009年,为了满足大庆油田渗透率低、配注量低、层间差异大的二类油层细分注入需求,在借鉴水驱偏心分注技术的基础上,研发了适应二类油层2~5层的偏心分质分压分注技术(如图2所示,其中1 200万、800万、600万为聚合物分子量)[16-17]。井下管柱采用单管偏心形式,测试方法采用非集流存储,主要结构包括偏心配注器、压力调节器和封隔器等部分。工作原理为封隔器将油层分隔开,根据层段的性质下入不同压力调节器,控制该层段的注入压力,调节层段注入量。该项技术首次实现了同井分层注入量与分子量的双重调节,在70 m3/d流量范围内分子量调节范围可达到20%~50%,最大节流压差1.5 MPa。压力调节器在70 m3/d流量范围内,最大节流压差可达到3.5 MPa,聚合物溶液黏损率小于8%。该分注技术现场应用近800口井,分质注入后,与正常分层注聚井对比,层数比例由68.2%提高到73.9%,厚度比例由73.9%提高到80.9%,油层动用得到改善。

图2 化学驱偏心分质分压分注工艺Fig.2 Eccentric separate mass, separate pressure and layered injection process in chemical flooding

1.3 全过程一体化分注技术

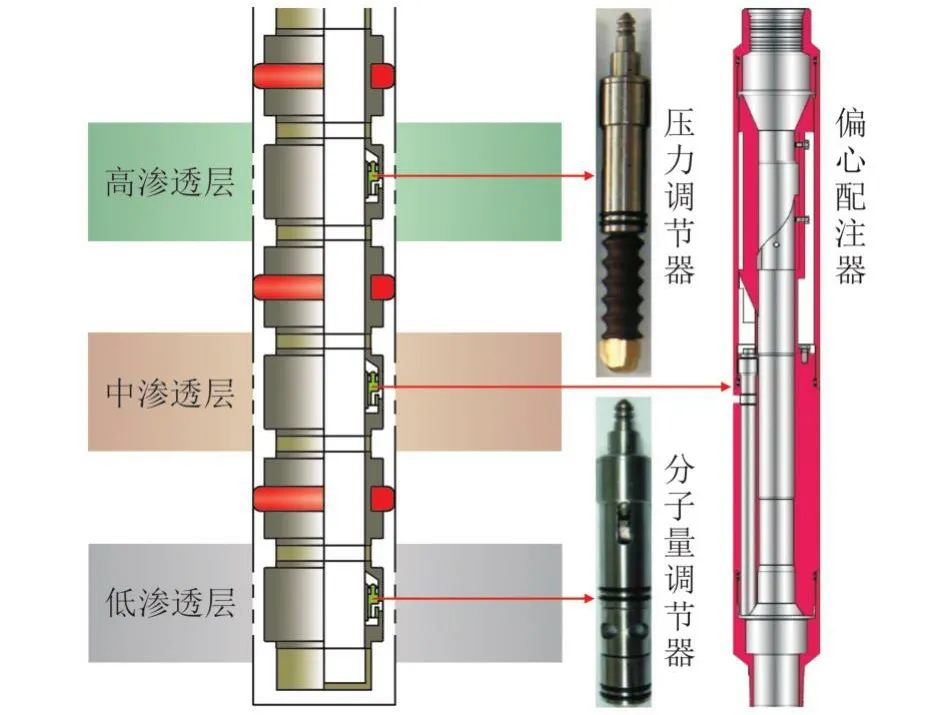

2010年至今,随着开发对象逐渐转向薄差油层,为了满足化学驱精细开发的需求,在缓解层间矛盾的同时,降低开发成本,研发了适应二、三类油层2~7层化学驱全过程一体化分注技术。井下管柱采用偏心结构,与常规偏心结构基本相同,可满足化学驱多层分注的需要,同时无需更换管柱即可实现空白水驱和后续水驱全过程分注,一趟管柱满足油田不同开发阶段开发需求。如图3所示,该技术通过封隔器将油层分隔开,各注入层段配有偏心注聚器,化学驱溶液通过压力调节器控制注入压力后进入到高渗透油层,通过环形降压结构节流元件降低化学驱溶液黏度损失,实现分压注入;化学驱溶液通过分子量调节器调节分子量后进入到中低渗透油层,特殊结构设计的分子量调节元件可在保持较低压力损失条件下获得高剪切率,实现分质注入[18-19]。最大节流压差2.5 MPa,流量70 m3/d时黏损率8.2%,测试工艺与水驱兼容,投捞、验封、流量测调全电控,采用非集流电控直读方式测试。目前该技术现场应用超过15 000井次,储集层储量动用程度提高12%,已成为大庆油田主体分注技术。

图3 化学驱全过程一体化分注工艺Fig.3 Integrated layered injection process in the whole process of chemical flooding

1.4 配套电动直读高效测调技术

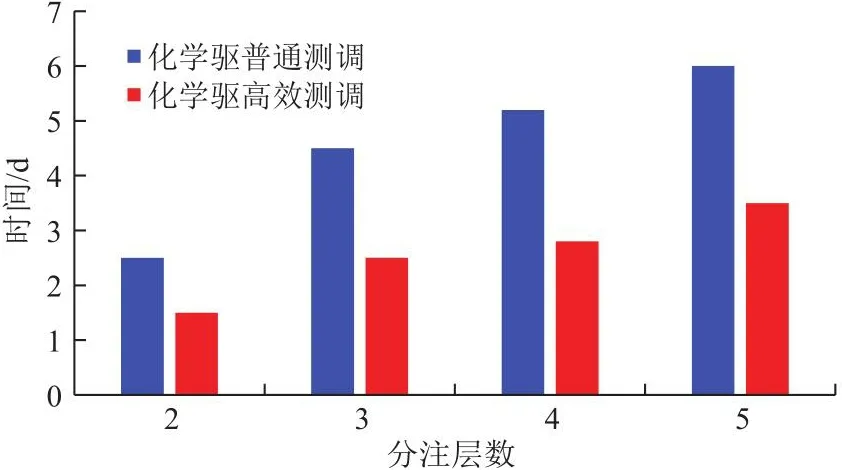

2014年至今,化学驱分注已进入规模化推广应用阶段,随着开发的不断深入,分注井数逐年升高,测试工作量不断增加,且由于化学驱井测调周期较水驱更短,进一步加大了测试工作量和测试压力,而传统的钢丝测调技术单井测试时间较长,测调效率需进一步提高。随着智能控制技术和机电一体化技术的发展,大庆油田研发了适用于化学驱分注井的电动直读高效测调技术。该工艺主要由封隔器、可调压力调节器、可调分子量调节器等井下工具组成[20-22]。钢管电缆携带直读电动测调仪下入目的层与可调装置对接,地面控制系统根据井下测调仪测量数据对井下装置进行调节,实现分层流量调节的目的。该技术现场应用近5 000井次,3~5层段分注井平均测调时间由5.2 d缩至2.5 d,测试效率提高1倍以上,注入合格率提高6.7个百分点,有效保证了分层注入质量。

2 化学驱分注技术存在的问题

化学驱分注技术的发展适应了大庆油田化学驱开发各个阶段的生产需求,一定程度上解决了阶段性生产矛盾。但随着大庆油田化学驱分注技术工业化应用规模的扩大,以及开发方向的转变,对化学驱分注技术的适应性仍然提出了一些新的要求。

2.1 测试工作量逐年增多

随着化学驱分注井数的逐年增加,年测试工作量已达7.6万井次,测试困难井日益增多。据2021年统计数据,聚驱分注井一次投捞成功率61.0%,三元分注井一次投捞成功率只有48.5%,严重影响了测调效率和成功率。目前分层测试仍以常规测试为主,3~5层段平均测调时间5.2 d,与高效测调技术相比,时间更长(图4)。班组测试工作量已达极限,很难确保化学驱溶液长期高质量注入。

图4 普通钢丝测调与高效测调时间对比Fig.4 Time of measurement by the conventional steel wire and high efficiency measurement and adjustment

2.2 化学驱分注合格率下降过快

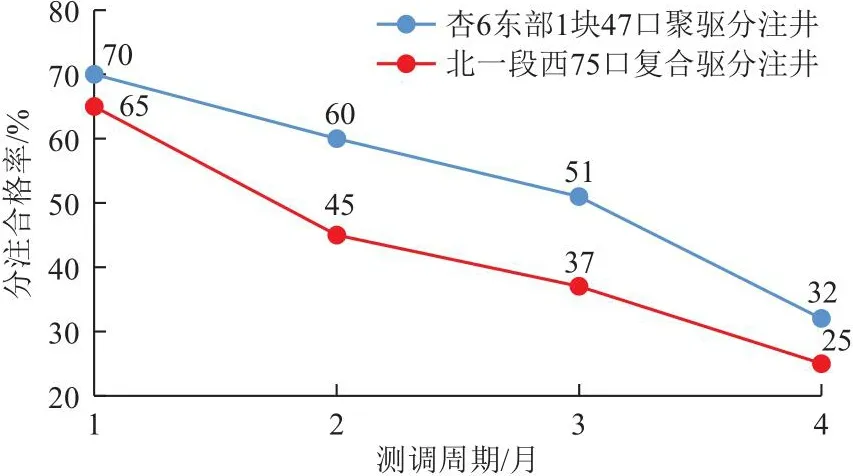

由于注入介质的特殊性,压力波动较水驱频繁,测调周期已缩短至2~3个月,统计2个区块的化学驱分注井分注合格率变化情况如图5所示,2个月后分注合格率分别为为60%、45%。若需分注合格率长期保持在80%以上,测调周期至少缩短至1个月以内。现有测试技术属于点状间隔测试,且无法直接测量地层压力变化,缺乏有效的井下参数长期监测的技术手段,不能及时准确掌握油藏变化规律,已无法满足现场加密测试需求。

图5 分注井合格率变化情况Fig.5 Qualification rate of separate injection wells

2.3 油藏开发层系转变

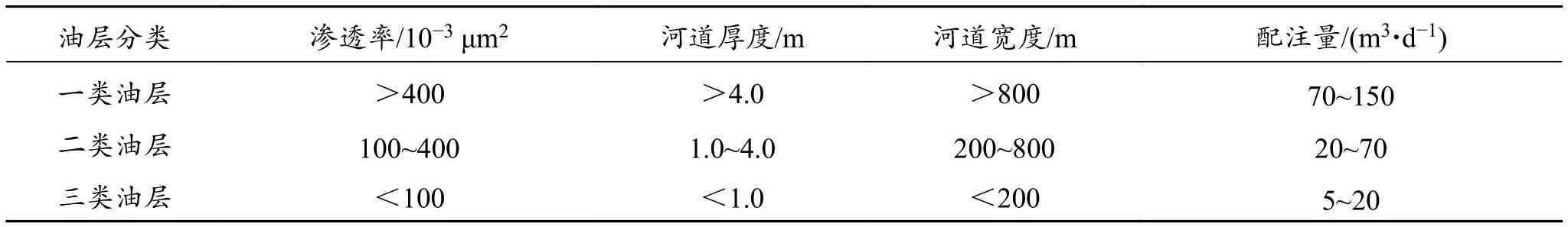

大庆油田老区对厚度较大、渗透率高的一类和二类油层进行工业性化学驱,取得了较好的开发效果。聚合物驱平均提高采收率超过12%,三元复合驱平均提高采收率超过18%,但占总储量45%以上的三类油层在特高含水期仍以水驱开发为主,采收率低、含水高、水驱调整效果差。未来三类油层三次采油将接替一类、二类油层发挥增储增产的作用。由于三类油层存在渗透率低(0.1 μm2以下)、油层薄(1 m以下)、隔层薄(0.5~1 m之间)的特点,井筒、油藏条件更加复杂,采用化学驱开采难度大,各油层具体数据对比见表1。

表1 大庆油田油层类型划分标准Table 1 Criterion for oil layer classification in Daqing Oilfield

3 化学驱分注技术未来发展趋势

化学驱分注技术的发展适应了大庆油田开发各个阶段的生产需求,一定程度上解决了阶段性生产矛盾。针对测试工作量逐年增大、分注合格率下降较快、油藏开发层系的转变等问题,未来化学驱分注技术应向智能分注与小卡距、小隔层、低注入量分注技术的方向发展,以满足大庆油田化学驱分注的发展需求。

3.1 智能连续监测及自动测调技术

化学驱智能连续监测及自动测调技术主要由计算机、地面控制箱、井口密封装置、过电缆封隔器、化学驱自动测调配注器等部分组成,通过配套控制程序对配注量、注入压力、地层压力等井下各层段数据进行实时监测。当配注量不满足方案要求时,可以实时利用控制程序发送控制指令调节流量调节元件水嘴大小,地面控制箱将指令转发至井下目标层段自动测调配注器,配注器内调节电机接收指令后开始动作,带动流量调节元件阀芯旋转。该工艺可实现生产数据的实时监测和分层注入量的自动调控,有效缓解化学驱分注井测试工作量大的问题。

3.2 化学驱2层地面智能分质分压技术

化学驱2层地面智能分质分压技术主要由计算机、地面控制箱、地面智能分质分压流量调节装置、双管井口、内外油管、封隔器密封插接装置等组成,采用同心方式,内管注下层,内外油管环空注上层,通过配套自动控制及远程控制系统监测井下生产数据,当配注量不满足方案时,可利用控制程序发送指令控制井口流量调节装置水嘴大小,实现配注量的远程自动控制。该工艺将分注工具移至井口,取消了投捞测试,解决了因杂质堆积导致测调成功率降低的问题。

3.3 三类油层化学驱分注技术

三类油层化学驱分注技术的研发,可综合考虑三类油层注入量低、分注工具技术指标、设计难度、加工成本以及后续的投捞、验封、测调兼容性等方面,借鉴已成熟推广应用的全过程一体化分注工艺技术研发经验和技术特点,采用偏心结构、流线型环形降压槽结构节流元件,利用叠加原理,采用串联的方式,设计了双偏孔结构偏心分注工具,在其他机械尺寸不变的情况下,增加节流元件的槽数,来提高同等条件下节流性能,从而实现三类油层地层条件下的低配注量注入。同时,研究小卡距和小隔层细分工艺,突破细分层段受卡距和隔层的限制,使更多薄层得到动用。

4 结论

(1)化学驱分注技术在大庆油田稳产和提高采油率方面发挥了重要作用,目前以“全过程一体化+电动直读高效测调技术”为主体的工艺技术已在大庆油田推广应用,满足了一、二类油层化学驱开发的需求。

(2)针对现场分注井测试工作量逐年增大、分注合格率下降较快、油藏开发层系的转变等问题,化学驱分注应向智能分注与小卡距、小隔层、低注入量分注技术方向发展,提高注入过程中数据监测和流量控制水平,突破细分卡距限制,提高化学驱开发效果。