PP基木塑复合材料紫外光加速老化性能研究

2022-04-13田大慧汤瑛召

文 霞, 田大慧, 汤瑛召

(芜湖职业技术学院 材料工程学院, 安徽 芜湖 241000)

在木塑复合材料生产中, 原料种类、 木粉种类、 耦合剂种类、 紫外光稳定剂种类, 以及它们的表面结合程度都会对其耐老化性能产生影响[1-3]. 聚丙烯(PP)基木塑复合材料是一种绿色环保新型材料, 在建筑方面有广泛的应用. 本试验采用混炼-模压、 挤出-注塑两种工艺制备PP基木塑复合材料, 考察紫外光加速老化对不同成型加工方法制备的PP基木塑复合材料的力学性能、 色差性能的影响.

1 材料与方法

1.1 材料

聚丙烯树脂(PP)(型号K8003, 购自燕山石化); 杉木粉, 秸秆粉, 桦木粉, 竹纤维(这4种材料均由南京赛旺科技发展有限公司提供); 马来酸酐接枝聚丙烯(MAPP)微粉(160目, 接枝率1.5%, 由广州市中杰化工科技有限公司提供); 紫外光稳定剂UV-531和UV-326(mUV-531∶mUV-326=1∶1, 由常州友丰化工有限公司提供); 着色剂BBS红(由苏州卡博精细化工品有限公司提供).

1.2 设备及测试仪器

SWMSZ-01型木塑造粒机(南京赛旺科技发展有限公司), JWS65/28型木塑板材挤出成型机(苏州金纬机械制造有限公司), HJ5000注塑机(宁波海晶塑机制造有限公司), SHR-10A高速混合机(张家港格兰机械有限公司), CREE-6061-05T模压机(东莞市科锐仪器科技有限公司), Q-Sun Xe-3HS氙灯耐气候试验箱(美国Q-Lab公司), ETM-C台式电子万能试验机(深圳万测试验设备有限公司), XJF-5.5型冲击试验机(承德市金建检测仪器有限公司), SC-80C全自动色差计(北京康光仪器有限公司).

1.3 试样制备

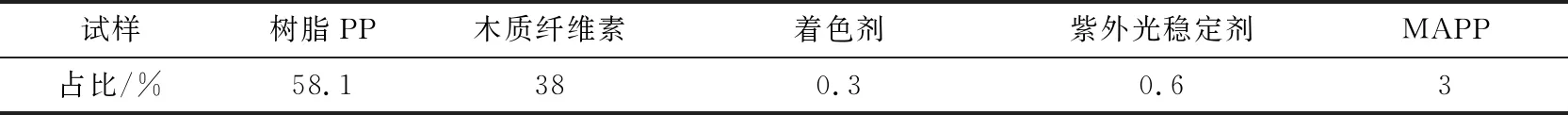

1.3.1 试样配方

将聚丙烯树脂、 木质纤维素、 着色剂、 紫外光稳定剂及其他助剂按配比经过成型得到国家标准样条. 配方如表1所示.

1.3.2 混炼-模压工艺

将木粉(四种木粉体积百分比各占25%)自动过筛, 控制木粉粒径在80~100目, 在鼓风烘箱中控制温度为102±2 ℃将木粉干燥10 h, 使得含水率低于2.5%. 将各个原料按照表1中的比例加入高速混合机中, 在105 ℃下混合22 min后取出, 然后采用模压机模压成试样片材. 模压机的温度为205 ℃, 压力为2.2 MPa.

表1 PP基木塑复合材料的配方表

1.3.3 挤出造粒-注塑工艺

将木粉自动过筛, 控制木粉粒径在80~100目, 在鼓风烘箱中将木粉充分干燥, 使得含水率低于2.5%. 将各个原料按照表1中的比例加入高速混合机中, 在105 ℃下混合22 min后取出, 然后采用SWMSZ-01型木塑造粒机挤出造粒. 机筒各区及模头温度范围在135~245 ℃, 挤出粒料经HJ5000注塑机注塑成片材.

1.4 测试与表征

1.4.1 力学性能测试

拉伸试验按照GB/T 1040.4—2006进行, 拉伸速度为2 mm/min; 弯曲试验按照GB/T 9341—2008进行, 跨距为48 mm, 加载速度为2 mm/min; 冲击强度试验按照GB/T 1843—2008进行.

1.4.2 紫外光加速老化试验

根据ASTM G154-00标准设定老化过程. 试验选用发射波长为340 nm的紫外线灯灯管, 辐照强度为0.77 W/m2, 每12 h为一小周期. 首先模拟大气环境中太阳光的降解作用, 利用波长为340 nm的紫外线对复合材料进行照射8 h, 试验箱内的温度控制在60±2 ℃. 之后是50 ℃冷凝循环4 h, 这个过程是通过加热管的加热作用使得老化箱底部水槽中的水分蒸发, 水蒸气在上升过程中遇到温度较低的试样表面后迅速变冷凝结成水滴依附在复合材料的表面上来实现的. 在整个老化过程中, 最长时间为1 500 h, 取样时间分别为250 h, 500 h, 750 h, 1 000 h, 1 250 h, 1 500 h. 每组平行老化7个试样以备各种测试使用.

1.4.3 色差分析

材料表面颜色的改变能直接反馈材料老化情况, 色差是衡量外观颜色变化的重要手段之一. 按照GB/T 7921—2008, 采用SC-80C全自动色差计测量耐候性试验前后复合材料表面颜色的变化. 利用CIELAB颜色系统中的L*,a*和b*来表征表面颜色指标.L*表示明度指数, 数值变化范围为100(白色)到0(灰色);a*表示红绿指数, (+a*)为红色, (-a*)为绿色;b*表示黄蓝指数, (+b*)为黄色, (-b*)为蓝色. 根据公式计算色差ΔE*. 每组样品重复测试六次, 并且每个样品上测试5个位置点.

ΔL*——紫外光加速老化前后复合材料的L*的差值.

2.4 公主岭霉素对水稻叶瘟和稻瘟病的田间防治效果 由表2可知,用公主岭霉素水提液100倍液预防,对叶瘟病的防治效果达82.86%。 采用治疗评价公主岭霉素对水稻穗瘟的治疗效果,安徽省安庆市潜山县七里村、湘潭七里铺、江西省南昌市新建区3个试验点,公主岭霉素对叶瘟的防治效果最高达74.49%,最低为44.35%,与市售加米收和京博施美清的防治效果有一定差距。

Δa*——紫外光加速老化前后复合材料的a*的差值.

Δb*——紫外光加速老化前后复合材料的b*的差值.

2 结果与分析

2.1 力学性能分析

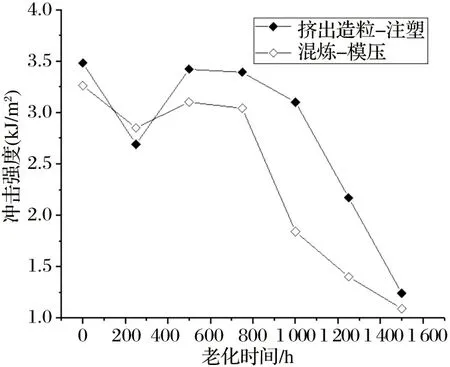

2.1.1 PP基木塑复合材料老化前后的缺口冲击性能

图1为两种成型方法制备的PP基木塑复合材料, 其冲击强度与紫外光加速老化时间的关系. 图2为不同成型方法制备的PP基木塑复合材料, 其冲击强度保持率与紫外光加速老化时间的关系.

图1 冲击强度与紫外光加速老化时间的关系

图2 冲击强度保持率与紫外光加速老化时间的关系

由图1知, 随着老化时间增加, PP基木塑复合材料的冲击强度总趋势是不断下降的. 经过1 500 h的紫外光加速老化试验后, 混炼-模压制备的PP基木塑复合材料缺口冲击强度由3.26 kJ/m2下降至1.09 kJ/m2, 挤出-注塑制备的材料缺口冲击强度由3.48 kJ/m2下降至1.24 kJ/m2. 由图2知, 当紫外光加速老化时间在750 h时, 混炼-模压制备的PP基木塑复合材料缺口冲击强度保持率为93.25%, 挤出-注塑制备的材料缺口冲击强度保持率为98.28%; 当紫外光加速老化时间在1 000 h时, 混炼-模压制备的PP基木塑复合材料缺口冲击强度保持率为56.44%, 挤出-注塑制备的材料缺口冲击强度保持率为89.44%. 木粉的主要化学成分为纤维素、 半纤维素、 木质素和抽提物. 纤维素形成的微纤丝在结构中起到骨架作用. 半纤维素存在于微纤丝间隙之中, 起到填充作用. 木质素是木材细胞中的“结壳”成分, 起到类似黏合剂作用. 利用挤出造粒工序的木塑粒子, 木粉纤维中的纤维素得到了有序排列. 在受到冲击时, 纤维素的定向取向使得纤维素抵御了大量的冲击力, 维持了材料较高的冲击强度保持率. 在受到长时间的紫外光照射时, PP结构中含有的大量叔碳原子发生光氧化反应, 导致材料表面的破坏, 在经过750 h紫外光老化后, 冲击强度急剧下降. 混炼-模压制备的PP基木塑复合材料由于较弱的界面结合力, 冲击强度下降的程度较严重.

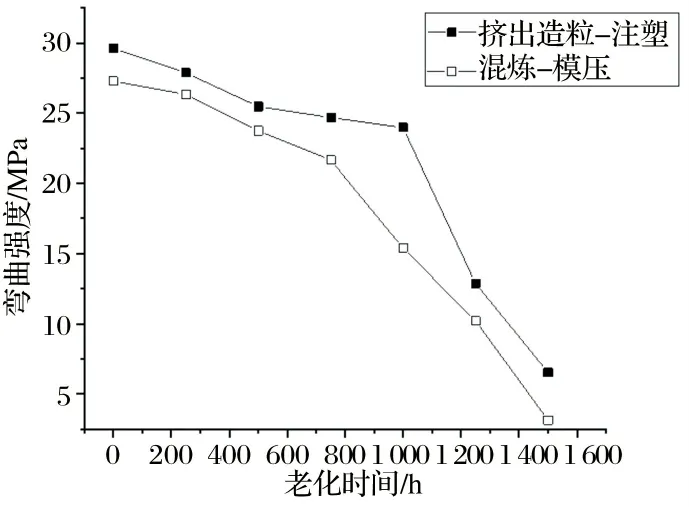

2.1.2 PP基木塑复合材料老化前后的弯曲性能

图3为两种成型方法制备的PP基木塑复合材料, 其弯曲强度与紫外光加速老化时间的关系. 图4为两种成型方法制备的PP基木塑复合材料, 其弯曲强度保持率与紫外光加速老化时间关系.

图3 弯曲强度与紫外光加速老化时间的关系

图4 弯曲强度保持率与紫外加光速老化时间的关系

由图3知, 随着老化时间增加, PP基木塑复合材料的弯曲强度总趋势是不断下降的. 经过1 500 h的紫外光加速老化试验后, 混炼-模压制备的PP基木塑复合材料弯曲强度由27.28 MPa下降至3.14 MPa, 挤出-注塑制备的材料弯曲强度由29.62 MPa下降至6.54 MPa. 由图4可知, 经过750 h紫外光加速老化, 混炼-模压制得的PP基木塑复合材料的弯曲强度保持率为79.44%, 挤出-注塑制得材料弯曲强度保持率为83.36%; 经过1 000 h紫外光加速老化, 混炼-模压制得的PP基木塑复合材料的弯曲强度保持率为56.45%, 挤出-注塑制得的复合材料的弯曲强度保持率为80.96%; 经过1 250 h紫外光加速老化, 混炼-模压制得的PP基木塑复合材料的弯曲强度保持率为37.43%, 挤出-注塑制得的复合材料的弯曲强度保持率为43.45%. PP基木塑复合材料的老化分为两个过程, 第一步是诱导降解过程, 第二步是逐步降解过程. 通过挤出-注塑制得的PP基木塑复合材料, 木粉和PP基体的界面结合更好, 老化6周还未完全进入PP诱导降解阶段, 其弯曲强度保持率维持比较好. 挤出-注塑制得材料因获得较好的界面结合强度, 弯曲强度保持率在老化1 000 h之前表现较好.

2.1.3 PP基木塑复合材料老化前后的拉伸性能

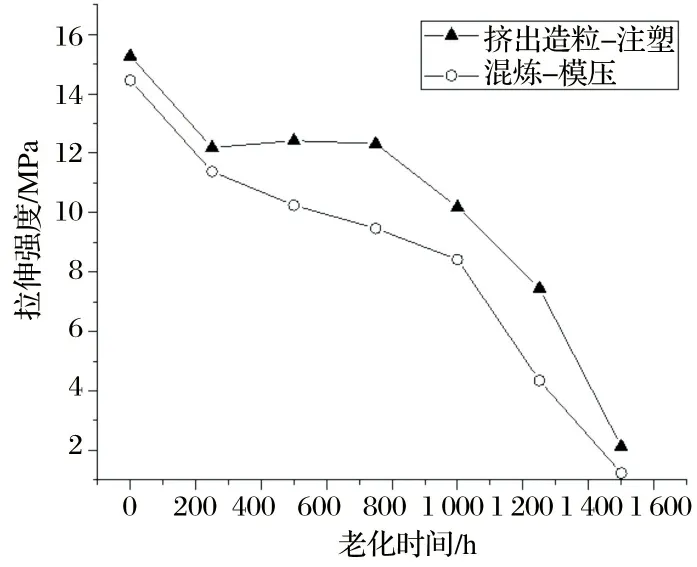

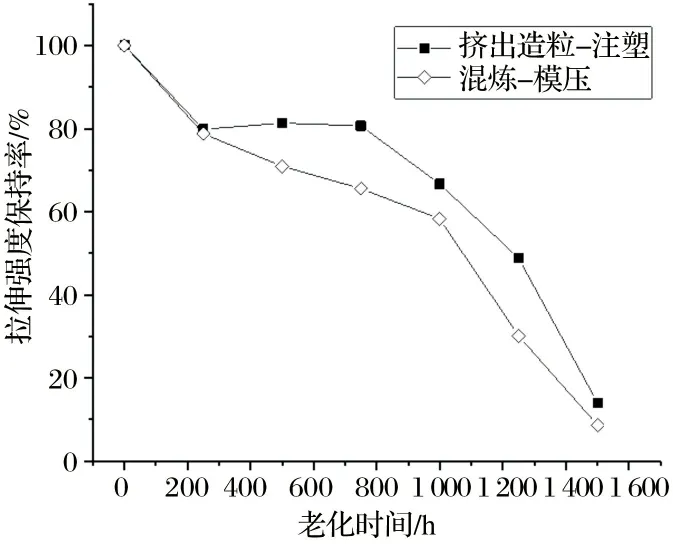

图5为两种成型方法制备的PP基木塑复合材料, 其拉伸强度与紫外光加速老化时间的关系. 图6为两种成型方法制备的PP基木塑复合材料, 其拉伸强度保持率与紫外光加速老化时间的关系.

图5 拉伸强度与紫外光加速老化时间的关系

由图5知, 随着老化时间增加, PP基木塑复合材料的拉伸强度总趋势是不断下降的. 经过1 500 h的紫外光加速老化试验后, 混炼-模压制备的PP基木塑复合材料拉伸强度由14.45 MPa下降至1.24 MPa, 挤出-注塑制备的材料拉伸强度由15.27 MPa下降至2.13 MPa. 由图6可知, 经过500 h紫外光加速老化, 挤出-注塑制得材料的拉伸强度保持率为81.34%, 混炼-模压制得材料的拉伸强度保持率为70.93%; 经过750 h紫外光加速老化试验, 挤出-注塑制得的PP基木塑复合材料拉伸强度保持率为80.68%, 混炼-模压制得材料的拉伸强度保持率为65.54%; 经过1 000 h紫外光加速老化试验, 挤出-注塑制得的PP基木塑复合材料拉伸强度保持率为66.67%, 混炼-模压制得材料的拉伸强度保持率为58.27%. 这可能是因为在紫外光加速老化条件下, PP结构中叔碳原子长时间被紫外光照射, 发生了热氧老化反应生成了羰基化合物, 羰基化合物含有大量的生色团, 生色团促进了材料对紫外光的吸收, 从而加剧了热降解反应. 复合材料表面的热降解反应导致表面开裂, 内部结构松散, 同时木粉中含有大量的羟基、 酚羟基, 这些因素也加速了PP的热氧老化, 导致了材料的拉伸强度急剧下降.

图6 拉伸强度保持率与紫外光加速老化时间的关系

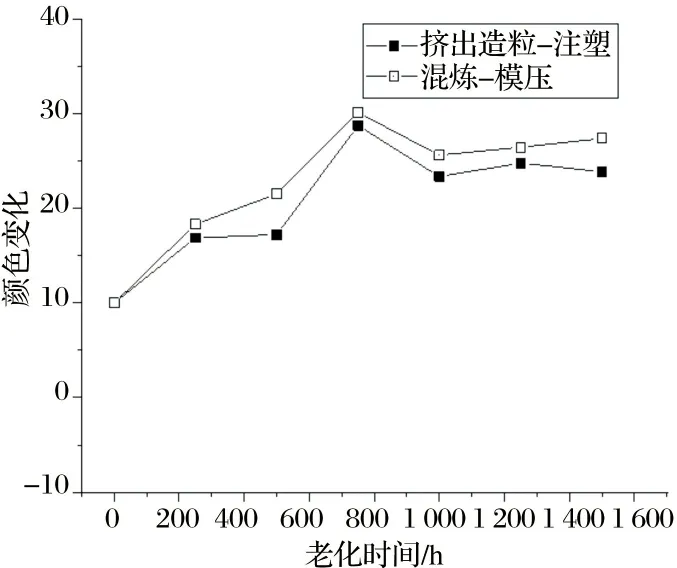

2.2 色差分析

图7为两种成型方法制备的PP基木塑复合材料, 其色差与紫外光加速老化时间的关系.

由图7可知, 随着老化反应进行, PP基木塑复合材料的颜色褪色明显. 在750 h紫外光加速老化前, 材料色差值逐步增加; 当紫外光加速老化时间超过750 h后, 材料的色差值趋于稳定. 木粉的成分主要包括纤维素、 半纤维素、 木质素、 抽提物, 这些成分共存于植物细胞壁内. 纤维素不影响聚合物的表面颜色, 对紫外光加速老化的颜色影响较小; 半纤维素是由不同的单糖组合而成的、 具有不同结构的聚糖, 化学活性强, 化学反应速度快, 副产物多, 产生的物质对复合材料的颜色变化较小; 木质素在紫外光加速老化作用下会发生氧化反应, 其中的酚羟基发生化学反应生成颜色较深的醌类物质, 醌类物质会加速复合材料的老化反应; 抽提物结构中含有对紫外线敏感的基团, 会加速紫外老化反应速度, 使得聚合物发生降解, 加深复合材料的颜色. 通过挤出造粒-注塑制得的样品和混料-模压制得的样品在主要成分上并无太大的区别, 样品颜色在老化前后变化差别不大.

图7 色差与紫外光加速老化时间的关系

3 结论

第一, 挤出造粒-注塑制得的木塑复合材料试样经过紫外光加速老化试验之后的弯曲强度、 拉伸强度、 冲击强度保持率都优于混炼-模压制得的试样.

第二, 1 000 h紫外光加速老化之后, 采用挤出-注塑工艺的复合材料的冲击强度保持率为89.44%, 弯曲强度的保持率为80.96%, 拉伸强度的保持率为66.67%; 采用混炼-模压工艺制备的复合材料的冲击强度的保持率为56.44%, 弯曲强度保持率为56.45%, 拉伸强度的保持率为58.27%.

第三, PP基木塑复合材料的色差不随着加工方式不同而有明显的差异; 经过紫外光加速老化之后, 木塑复合材料变色明显.