地铁扣件e型弹条受载特征分析

2022-04-13吴浩韦凯郭恭兵薄栋乾王平

吴浩,韦凯,郭恭兵,薄栋乾,王平

(1.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031)

扣件系统是轨道结构中的重要组成部分,弹条作为扣件系统中的关键部件,起到固定钢轨的作用。近年来,随着列车运营速度的提高,弹条断裂破坏的现象时有发生,且多伴随有钢轨波磨病害,严重危及行车安全。针对扣件弹条的受载特征分析,目前已有相关研究。陈宪麦等[1-4]计算分析了e 型弹条在服役条件下的受力状态,发现mises 等效应力集中区域出现在小圆弧内侧,且最大等效应力为小圆弧内侧靠近弹条跟端位置。在此基础上,尚红霞等[5]采用有限元方法分析了e 型弹条安装状态下的受载规律,认为弹条异常断裂的原因是弹条中肢插入铁垫板孔长度过深,当弹条小圆弧与铁垫板端部距离在2 mm 以内时,导致弹条与铁垫板孔端部挤压并产生应力集中。周华龙等[6]对某地铁线路弹条安装间隙的情况进行随机抽样检测,发现安装间隙在6~13 mm 之间,表明弹条过安装可能是导致弹条异常断裂的原因之一,但是经过现场调查发现,弹条安装间隙在2 mm 以内的过安装情况并不多见。因此,有必要对扣件弹条在正常安装状态下的受载特征进行深入研究。同时,考虑到弹条断裂地段普遍伴随钢轨波磨病害的现象,目前已有学者进行了相关研究。王开云等[7]分析了扣件系统的垂向振动特性,并与实测结果进行对比验证,发现钢轨波磨对弹条的振动特性产生不利影响。肖宏等[8]采用时频域响应分析方法研究了波磨对弹条的激振影响,研究结果表明,弹条固有频率与波磨通过频率一致引发共振,是导致弹条折断的主要外因。金属材料的断裂损伤与应力状态存在重要关系[9],目前对于e 型弹条应力状态的分析研究均是基于第四强度理论,然而基于第四强度理论判断的弹条断裂破坏危险点与现场断裂位置不一致。随着材料失效破坏的深入研究,许多材料宏观脆断的现象,对于传统强度理论破坏准则的概念不再适用。人们在金属材料断裂机理的研究中,提出了应力状态参数的概念。国内外学者基于应力状态参数与材料失效的关系开展了大量试验[10-16],证明了材料的失效参量明显依赖于应力状态参数。鉴于此,本文作者应用应力状态参数,反映弹条在服役条件下的受载特征,并在此基础上计算分析弹条在第1阶固有频率共振时的应力状态,科学探究e型弹条在钢轨波磨激励条件下发生异常脆性断裂的原因。

1 现场调研

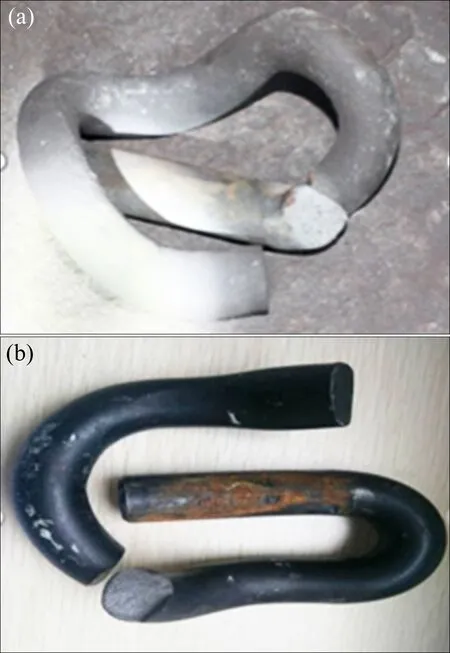

某地铁线路设计时速120 km/h,线路涵盖高架线与地下线,高架线铺设DTⅢ型小阻力扣件系统,扣件弹条为e 型常阻力弹条;地下区间铺设DTⅢ型小阻力扣件系统,扣件弹条为e 型小阻力弹条。该线自开通运营半年后出现了扣件弹条断裂失效问题,并伴随出现钢轨波磨病害,为线路运营造成了安全隐患。根据弹条伤损情况统计结果显示,断裂多为脆性断裂。折断形式主要为前拱小圆弧和弹条中肢连接处断裂,占比86%,如图1(a)所示,也有部分弹条在前拱大圆弧与跟端连接处发生断裂,占比14%,如图1(b)所示。

图1 现场弹条断裂情况Fig.1 Fracture condition of clip on site

运营现场对波磨较为严重的区段进行了测试,测试结果发现,钢轨波磨主要波长范围为31~40 mm,对应的波磨通过频率范围715~923 Hz,与e 型弹条正常安装状态下第1 阶固有频率重合。扣件弹条在钢轨波磨引起轮轨高频激励条件下发生共振,进而诱发弹条异常脆性断裂问题。

2 应力状态参数

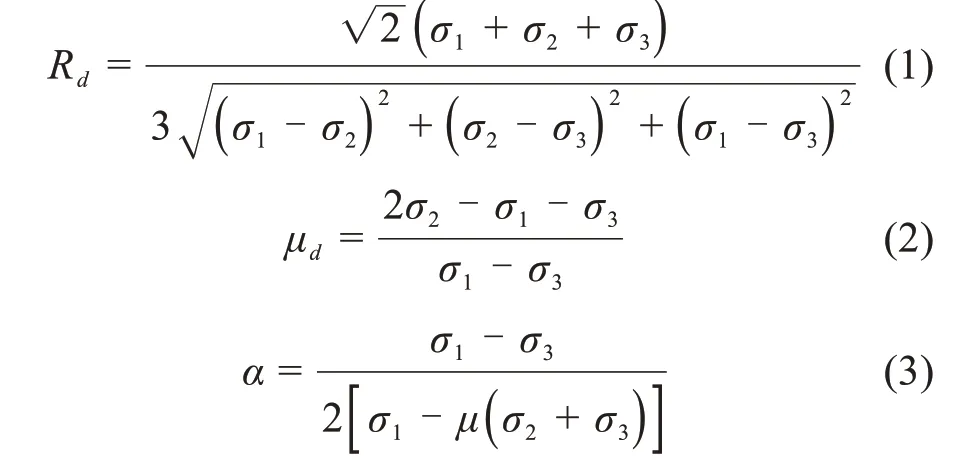

在损伤断裂机理研究中,应力状态参数常用来描述金属材料的塑性变形规律和损伤断裂情况。它简明的表达式也能方便地应用于有限元计算结果后处理中。本文应用3 种常见的应力状态参数,分别为应力三轴度Rd,应力软性系数α和罗德参数μd,如式(1)~(3)所示。

在针对脆性断裂问题的研究中,SIH 等[17-18]提出最大周向应力理论和应变能密度因子理论。RICE[19]基于以上思想,定义了应力三轴度,即静水压力与等效应力之比,它通常被用作表征三轴应力状态影响的重要参数,并且可以用来预测构件损伤断裂的危险位置。对于金属材料,应力三轴度增大的区域内易于产生裂纹,并且会导致材料延性降低。JOHNSON 等[20]提出了著名的J-C 断裂准则,认为材料的断裂应变随着应力三轴度的增大而降低。在此基础上,BAI等[21]考虑了罗德参数对断裂应变的影响,提出了MMC 准则。罗德参数可以反映应变类型,罗德参数大于0的区域产生压缩类应变,反之将产生伸长类应变[22]。软性系数α[23]是描述应力状态软硬程度的参数。材料中软性系数越小,表示应力状态越硬,金属易于产生脆性断裂,反之,材料易产生塑性变形,发生韧性断裂。

式中:σ1,σ2,σ3分别为第1,第2和第3主应力;μ为泊松比。

3 e型弹条有限元模型建立

3.1 有限元模型

e 型常阻力和小阻力弹条设计弹程均为13 mm,2 种e 型弹条几何形态近似,经计算后发现2种弹条在正常安装条件与共振条件下应力状态基本保持一致,因此本文以e型常阻力弹条为例进行分析,基于地铁常用扣件DTⅢ型扣件系统研究e 型弹条的失效断裂问题,建立e 型弹条有限元精细化模型。

e 型弹条安装状态下边界条件及其受力状态复杂。因此有必要建立精细化三维模型并考虑扣件系统各部件之间摩擦接触,以反映e型弹条扣件系统的真实受力情况。为了提高计算效率,只取单侧e型弹条,轨距挡块及其与弹条接触的铁垫板局部进行建模分析。有限元模型单元类型选用四面体实体单元。通过多次计算比较分析,确定e型常阻力弹条模型共划分739 97 个网格和15 343 个节点,e 型小阻力弹条模型共划分104 187 个网格和155 388 个节点,扣件系统精细化模型如图2所示。

图2 有限元模型Fig.2 Finite element model

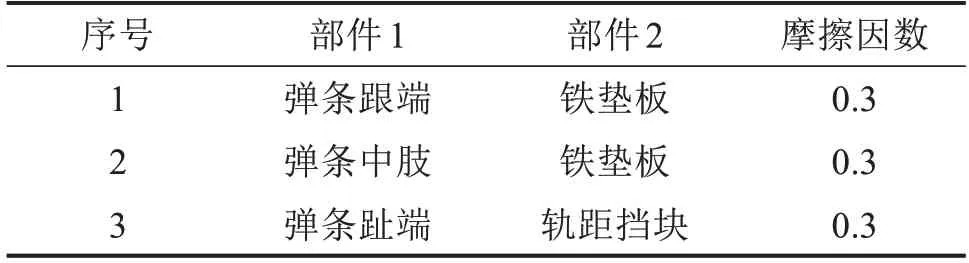

铁垫板底部采用固定约束以模拟真实边界条件。通过在轨距挡块的下表面施加向上的垂向位移荷载来模拟弹条的安装过程,垂向位移13 mm为弹条的设计安装弹程。应用非线性接触理论准确模拟弹条与铁垫板之间的复杂接触状态。接触对类型选用摩擦接触,具体接触设置如表1所示。

表1 接触设置Table 1 Contact settings

材料参数则根据实际扣件系统部件的材料进行设置。铁垫板材料为QT450-10,轨距挡块材料是玻纤增强聚酰胺66。弹条材料选用弹簧钢,采用双线性等强化模型来考虑弹条的弹塑性非线性屈服强度1 375 MPa,抗拉强度1 570 MPa。有限元模型各部件材料参数见表2。

表2 材料参数Table 2 Material parameters

3.2 模型验证

3.2.1 扣压力验证

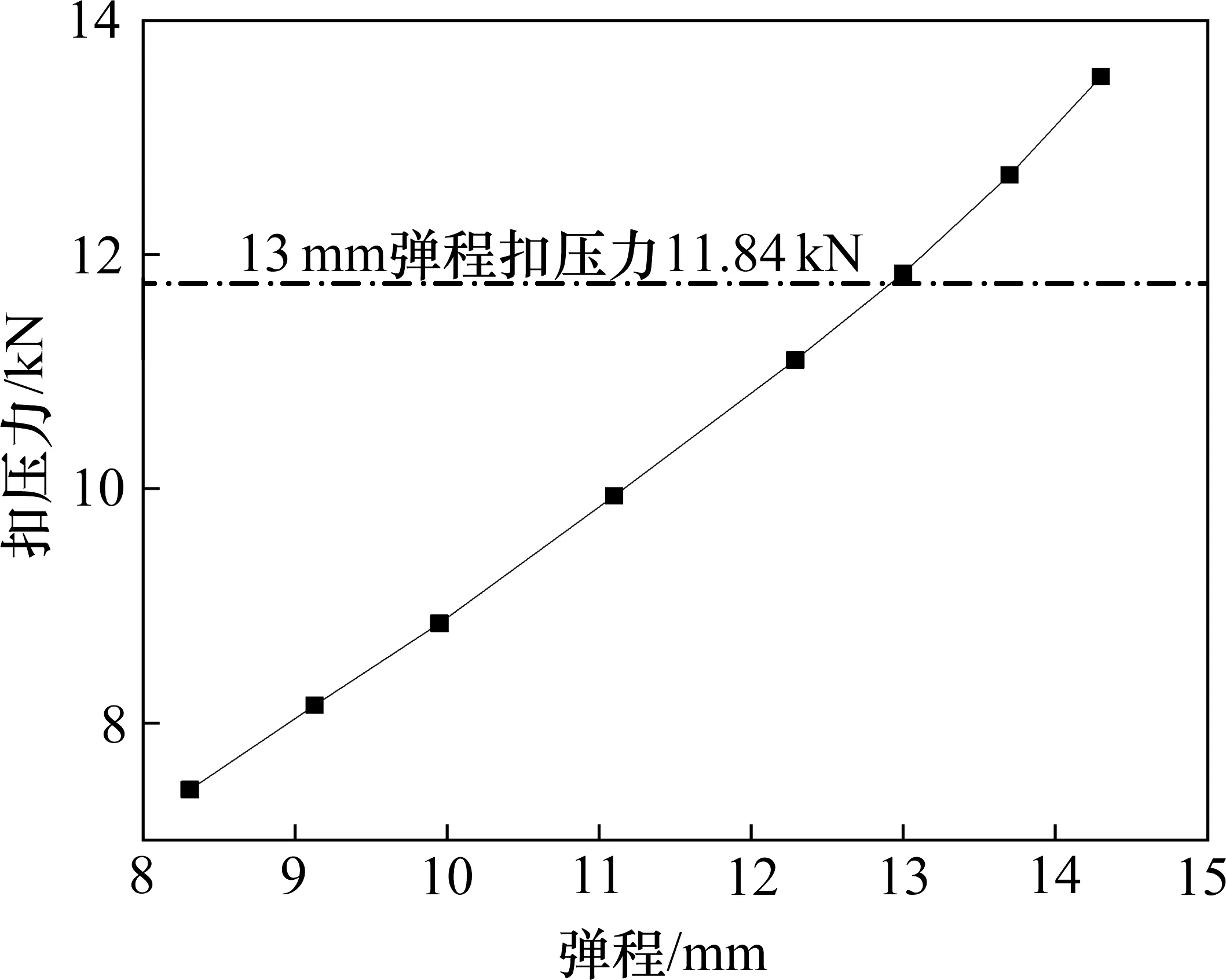

取扣件安装时弹条前拱小圆弧与铁垫板支座之间的距离为9 mm,即弹条中肢插入深度为68 mm。图3 是弹程和扣压力关系图。弹条扣压力随着弹程增大而线性增大,线性比值约为0.92 kN/mm。当弹条趾端变形达到安装弹程13 mm 时,计算得到的常阻力弹条扣压力为11.84 kN,满足扣件设计初始扣压力大于11 kN 的要求。

图3 扣压力与弹程的关系Fig.3 Relationship between the clip clamping force and clip displacement

3.2.2 Mises应力验证

采用第四强度理论作为评价指标,弹条Mises等效应力如图4所示。由计算结果可以看出,弹条正常安装状态下出现塑性区,弹条小圆弧内侧区域处和大圆弧内侧靠近铁垫板区域处应力较大。最大等效应力为1 515.8 MPa,大于材料屈服强度(1 375 MPa),小于材料破坏强度(1 570 MPa)。

图4 等效应力Fig.4 Equivalent stress

3.2.3 弹条自由状态固有振动特性

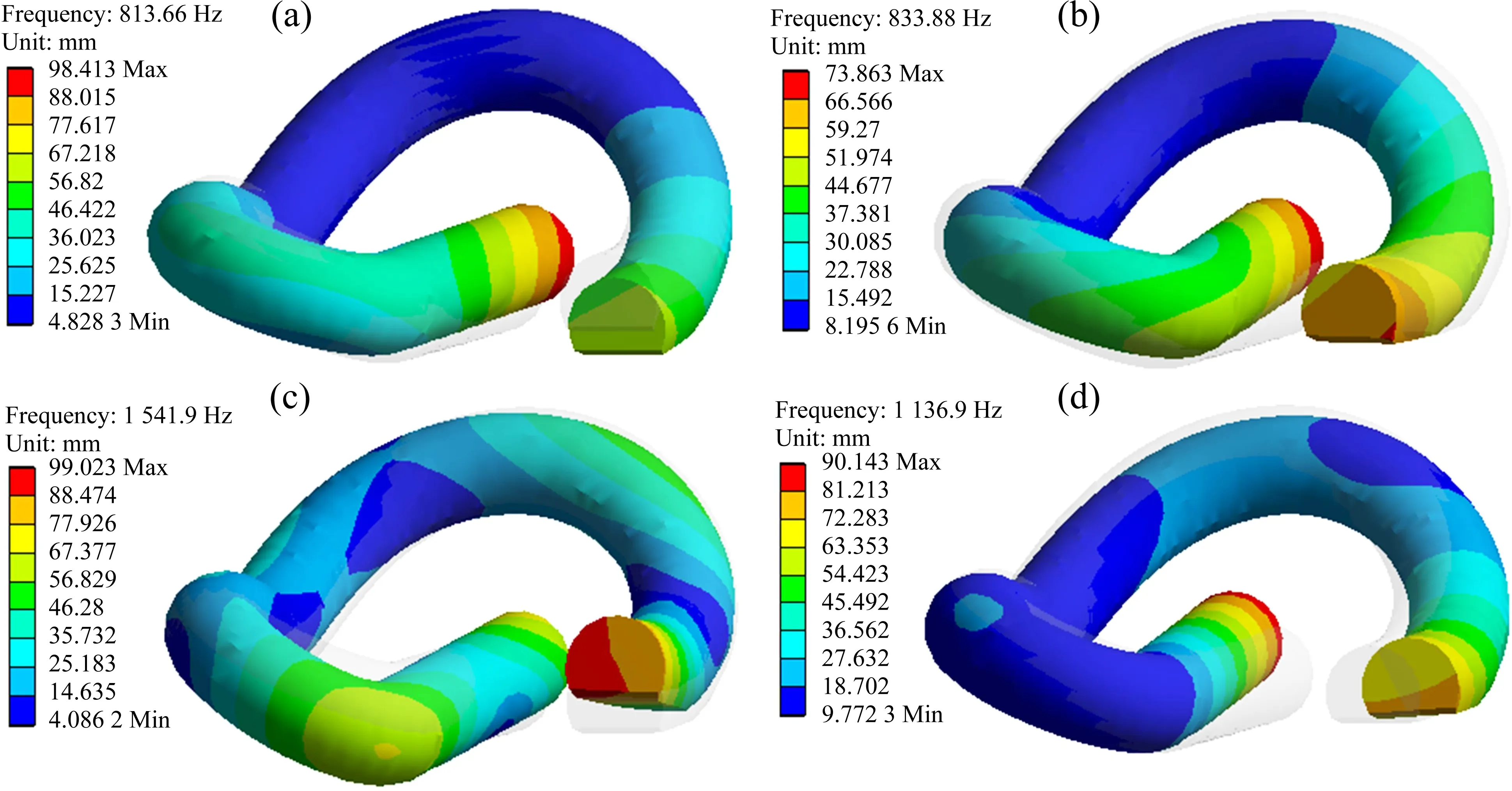

为了得到弹条固有振动特性,本小节计算e 型弹条在自由状态下0~2 000 Hz 范围内弹条的固有模态频率,各阶模态如图5所示,为了验证弹条模型与固有频率计算结果的正确性,将本文计算结果与既有文献进行对比,具体振型描述与结果对比如表3所示。

图5 自由状态弹条固有频率Fig.5 Natural frequency of free spring

表3 振型描述Table 3 Modal description

4 e型弹条受载特征分析

e 型弹条断裂失效问题与弹条受载条件下的应力状态密切相关。为了分析研究e型弹条在真实受载条件下的断裂危险点,首先计算正常服役条件下弹条应力状态参数,在此基础上,深入研究由钢轨波磨引发的弹条共振条件下的弹条应力状态。

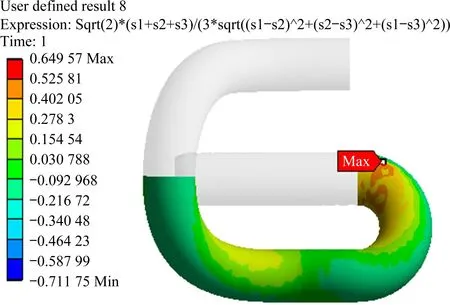

4.1 弹条正常服役条件受载特征分析

图6 是e 型常阻力弹条应力三轴度云图。可以看出,在弹条正常安装状态下,弹条应力三轴度最大点为小圆弧内侧与中肢连接处,弹条应力三轴度最大值约为0.65,表明此处是以拉为主的应力状态,产生裂纹的几率大,易引发弹条脆断。e 型常阻力弹条应力软性系数计算结果如图7所示,弹条应力软性系数最小点同样出现在前拱小圆弧内侧与中肢连接处,表明该位置应力状态较硬,易发生脆性断裂。

图6 应力三轴度Fig.6 Stress triaxiality

图7 应力软性系数Fig.7 Stress soft coefficient

通过图8 罗德系数计算结果可以看出e 型弹条在安装状态下的受力状态,小圆弧内侧与中肢连接处罗德系数为-0.997 15,趋近于-1;外侧罗德系数为0.995 9,趋近于1。这表明e 型弹条小圆弧内侧为伸长类应变,外侧为压缩类应变。其中小圆弧内侧与中肢连接处脆断危险点处于三向受拉状态,且为最大主拉应力点,对该位置裂纹的萌生与扩展产生不利影响,如图9所示。

图8 罗德系数Fig.8 Lode parameter

图9 第1主拉应力Fig.9 First principal tensile stress

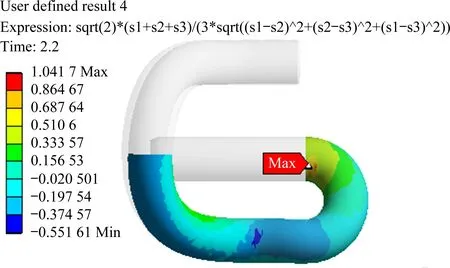

4.2 弹条共振条件下受载特征分析

钢轨波磨通过频率与弹条固有频率一致引发弹条共振是造成弹条断裂失效的重要外因。为了深入研究弹条在钢轨波磨激振影响下的应力状态,本节结合应力状态参数概念,计算分析弹条在共振状态下的断裂危险位置。弹条在正常安装条件下已经产生了趾端变形,此时弹条处于预应力状态,在此基础上计算得到弹条服役状态下的固有频率及其振动特性,如图10 所示,对应振型描述见表4。

图10 安装状态弹条固有频率Fig.10 Natural frequency of clip in installation state

表4 振型描述Table 4 Modal description

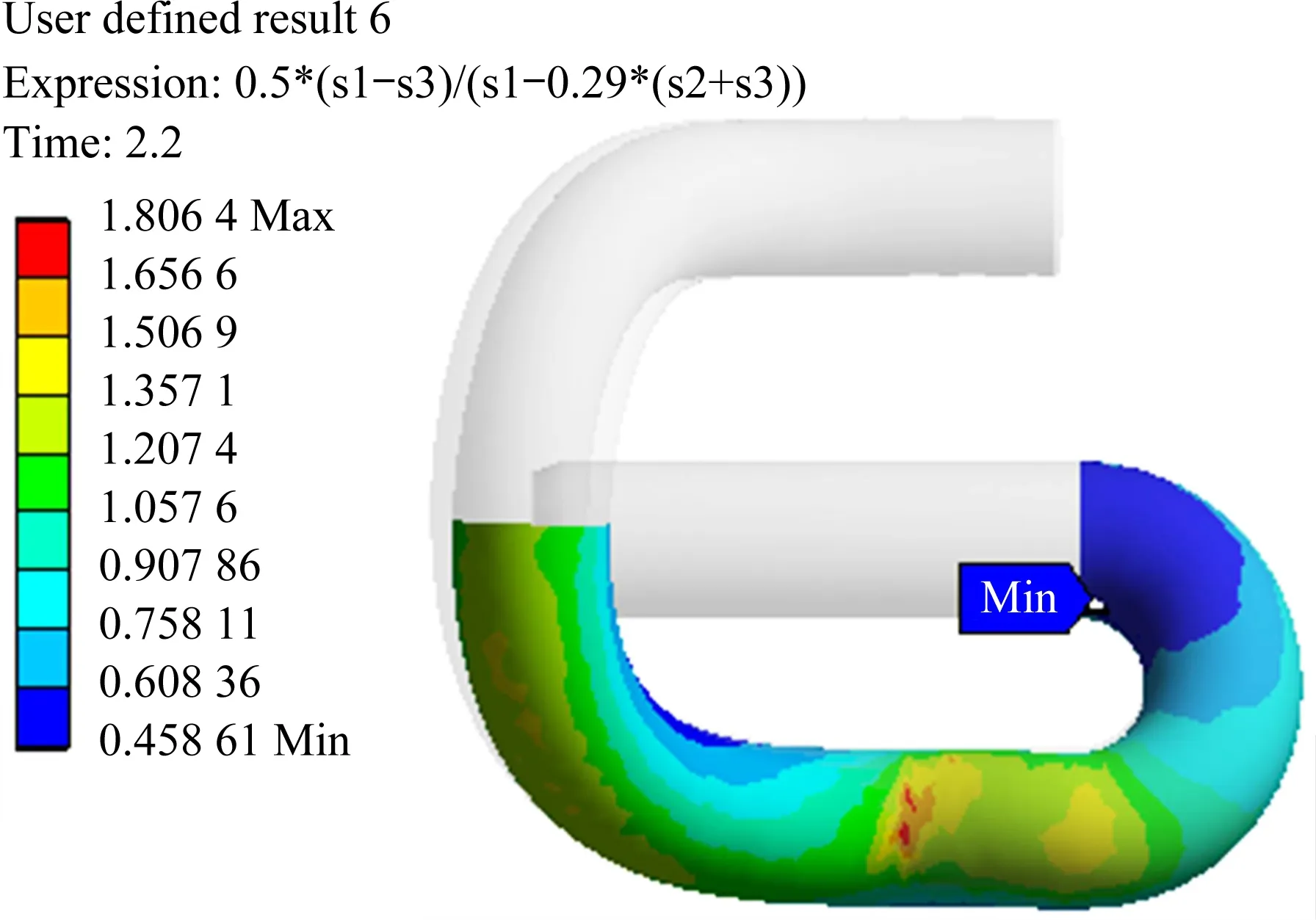

DTIII型扣件系统e型弹条在服役条件下第1阶固有频率为869 Hz,与运营现场钢轨波磨通过频率范围715~923 Hz 重合,弹条在钢轨波磨高频激励条件下引发共振。弹条在共振状态下的应力三轴度与应力软性系数计算结果如图11~12 所示。计算结果表明,弹条在第1阶固有频率共振时,弹条小圆弧与中肢连接处受到的三轴拉应力程度更高,更容易发生脆断。弹条最大应力三轴度位置出现在弹条小圆弧与中肢连接处,最大应力三轴度为1.041 7,相比弹条在正常安装状态下增加63%。应力软性系数最小值出现在弹条小圆弧与中肢连接处,最小应力软性系数为0.459,相比弹条正常安装状态下减少5.4%。

图11 应力三轴度Fig.11 Stress triaxiality

图12 应力软性系数Fig.12 Stress soft coefficient

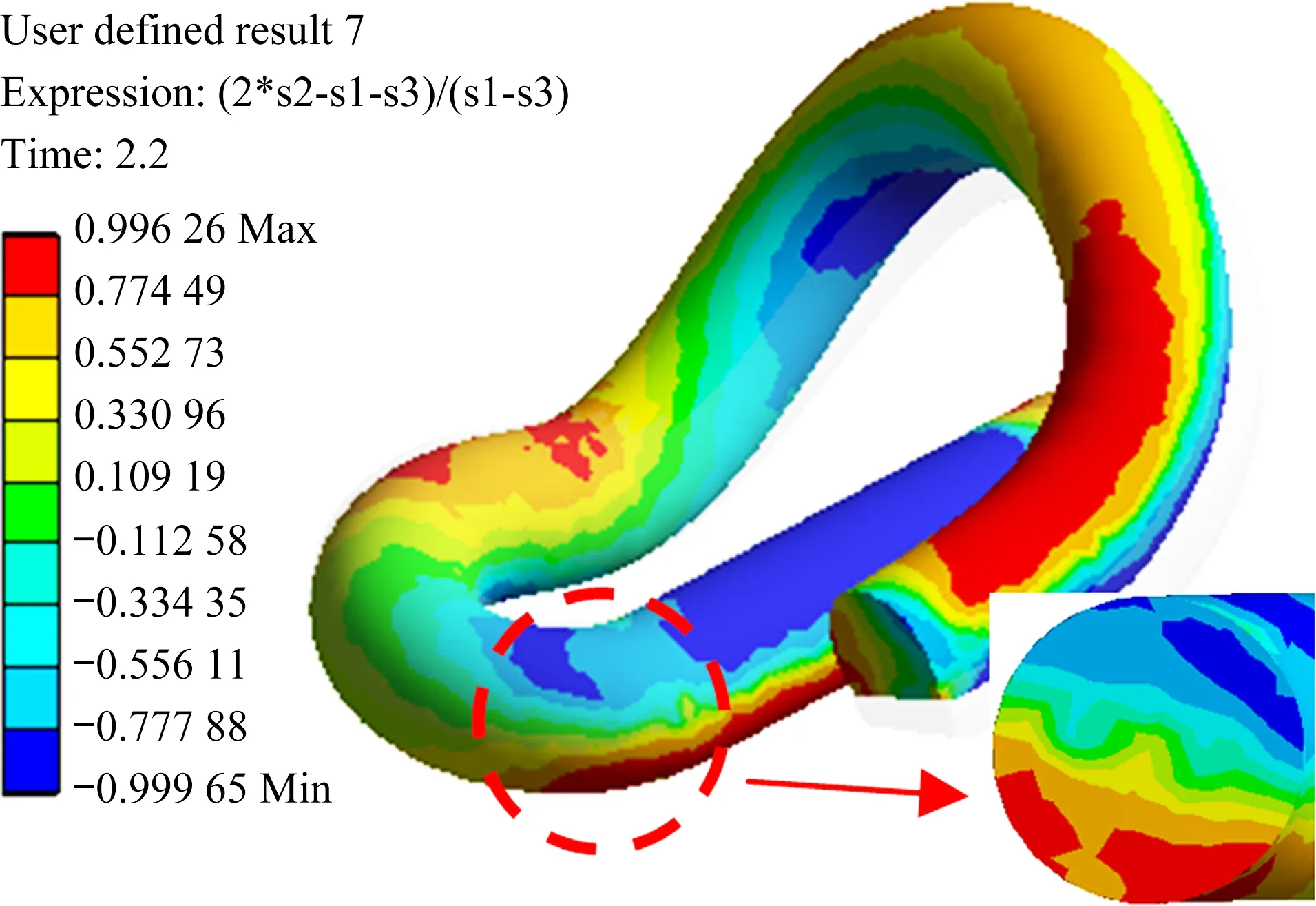

为了进一步分析共振条件下弹条小圆弧与中肢连接处的受力状态,图13 给出了该位置处弹条横断面罗德参数计算结果与弹条最大主拉应力计算结果。可以看到,小圆弧内侧罗德参数计算结果最小值约为-1,小圆弧外侧罗德参数计算结果最大值约为1,这表明当弹条发生共振时,弹条小圆弧与中肢连接处横断面同样是受到弯曲应力作用。弹条共振状态下第1主拉应力最大值也出现在弹条小圆弧内侧与中肢连接处,如图14 所示,对于表面已经存在微裂纹的部件,裂纹尖端在拉应力场的作用下,其有效应力强度因子幅度必然增大,裂纹扩展速度非常快,进而导致弹条的突然脆断,甚至飞溅打车,造成安全问题。

图13 罗德系数Fig.13 Lode parameter

图14 第1主拉应力Fig.14 First principal tensile stress

综上所述,e 型弹条在正常安装状态与共振状态下的断裂危险位置均为弹条小圆弧与中肢连接处,本文计算结果与现场弹条断裂位置高度吻合,如图15 所示。尤其是在钢轨波磨引发的共振条件下,弹条小圆弧内侧与中肢连接处应力三轴度更大,应力软性系数更小,弹条更易发生瞬间脆断。

图15 断裂危险位置与现场实际破坏结果吻合Fig.15 Fracture risk points are consistent with the actual failure results

5 结论

1)e型弹条在安装状态下,弹程达到13 mm时,e 型弹条扣压力为11.84 kN,弹条扣压力满足扣件使用条件,最大等效应力产生区域为小圆弧内侧与弹条跟端连接处,最大等效应力为1 515.8 MPa。

2)e 型弹条在正常服役条件下应力三轴度最大值与应力软性系数最小值均出现在前拱小圆弧内侧与中肢连接处,表明该位置受到的三轴拉应力程度高,是弹条脆性断裂的危险位置。通过提取e型弹条罗德系数分布云图,可以看出,弹条小圆弧与中肢连接处横断面罗德系数内侧约等于-1,产生伸长类应变,外侧约等于1,产生压缩类应变,横断面受到弯曲应力作用。提取该位置弹条主拉应力云图可知小圆弧内侧处于三向受拉状态,并且为最大主拉应力点。

3)e 型弹条在第1 阶固有频率发生共振时,弹条应力三轴度最大值与应力软性系数最小值出现在弹条小圆弧内侧与中肢连接处。相比弹条在正常安装状态下,其最大应力三轴度增大60.3%,最小应力软性系数减少5.4%,这表明e型弹条在共振状态下弹条小圆弧内侧与中肢连接处三轴拉应力程度加大,在波磨高频激励下更易发生脆性断裂。由共振状态下弹条罗德系数计算结果可知,弹条小圆弧与中肢连接处横断面同样受到弯曲应力作用,第1主拉应力最大值也出现在该位置,在波磨引发的弹条剧烈振动条件下,弹条表面产生的微裂纹在拉应力场作用下会加速扩展,易于产生瞬间脆断。