动车组受电弓检测装置的气动特性分析

2022-04-13丁杰尹亮

丁杰,尹亮

(湖南文理学院 机械工程学院,湖南 常德 415000)

近年来,我国多条高速铁路的开通极大地方便了旅客的出行,其快捷、安全和舒适等优点得到了人们的高度评价。然而在轨道交通行业中,保障列车安全运行是永恒的主题。由于高速行驶的列车需要通过受电弓与接触网滑动取流,会导致接触线磨损严重,不仅影响受流质量,还直接关系到高速动车组的供电安全,因此,受电弓检测装置[1-3]开始在高速动车组上推广应用。动车组低速运行时,空气阻力占动车组阻力的比例极小,速度达到200 km/h 和300 km/h 时,所占比例将分别上升70%和85%[4-5],安装在列车顶部的受电弓检测装置必然会给整车的空气动力学性能带来一定的影响。国内外对高速动车组的空气动力学研究主要集中在模型试验[6](包括风洞和动模型等)、数值模拟[7-11]和实车空气动力学试验[12]等方面。模型试验不受隧道、车头形状、外界气象条件等限制,但建造费用高,且试验精度及模型速度受模型材料与发射装置的限制,很难满足较高车速的试验要求。实车试验是研究隧道压力波和验证理论模型最直接、可靠的方法,但受试验环境、人身安全、资源投入、试验周期等诸多限制。随着数值模拟技术的不断发展,高速动车组空气动力学性能的仿真分析已有大量研究。韩运动等[13]对动车组明线会车工况下的设备舱气流组织进行了仿真。朱春丽等[14]对包含受电弓设备的高速列车缩比模型进行仿真分析,发现受电弓及其附属设备的空气边界层分离,产生较大气动阻力,数值计算结果可与风洞试验数据较好吻合。通过文献调研可知,受电弓检测装置在车辆高速运行时的空气动力学特性研究较少。本文以某高速动车组的受电弓检测装置为研究对象,分别建立单体气动模型和3节车编组气动模型,分析受电弓检测装置在不同运行速度、安装位置等工况下的压力分布、速度分布和气动力,提出相应的优化方案,可为动车组车载设备的结构设计提供指导。

1 空气动力学的数值计算方法

列车及车体设备空气动力学的数值模拟问题属于计算流体动力学范畴,通过数值计算的方法求解描述流体流动的控制方程,从而得到速度、压力等流场信息。流体密度的变化对流动的影响很小时,可假设为不可压缩流动,认为密度为常数。通常,马赫数Ma<0.3 的流动视为不可压缩流动,Ma≥0.3 的流动或考虑列车交会、列车隧道通过等应视为可压缩流动。由于列车大部分时间为明线运行,速度350 km/h 对应的Ma数为0.286,因此,主要关注定常不可压缩黏性流体流动问题。控制方程包括质量守恒、动量守恒和能量守恒等方程,采用张量的方式可以简化方程的描述。

质量守恒方程为:

式中:xi可表示直角坐标系x,y和z3 个方向的坐标;ui为列车及车体设备周围流场的速度u,v和w。

动量守恒方程为:

式中:ρ为空气密度;p为压力;μ为空气动力黏度。

由式(1)和式(2)组成的方程组包含4 个独立方程以及4个独立的未知量(p和ui),在层流情况下是封闭的。不可压缩流动中的能量方程与质量守恒、动量守恒方程不耦合,能量守恒方程的引入取决于对流场温度分布的关心与否。

与列车及车体设备相关的流动问题大多数属于湍流,尤其是列车及车体设备周围极易出现附面层分离、大侧滑角和尾流等带有明显分离特点的流动[15]。湍流的数值模拟方法主要有直接数值模拟、大涡模拟和湍流模型(包括涡黏性模型和雷诺应力模型)。目前,直接数值模拟还无法适应列车及车体设备这类复杂的工程问题;大涡模拟开始应用于列车及车体设备的湍流和气动噪声的计算,然而该方法对计算机的硬件要求很高;湍流模型中的标准k-ε模型应用最为广泛。

湍动能k方程为:

要实现掘进机定向掘进,需要实时修正掘进机机身位姿,即需要建立掘进机机身空间位姿计算模型。假设巷道理想测量坐标系为OcXcYcZc,OcXc轴与巷道设计中线重合,指向巷道断面,OcZc轴指向巷道顶板,巷道底板平面由XcOcYc平面构成。掘进机机身坐标系位姿变化时,机身坐标系O0X0Y0Z0由测量坐标系OcXcYcZc经过3个旋转和1个平移变换得到。设掘进机的机身航向角为δ、机身俯仰角为φ和机身横滚角为γ,机身沿着X、Y和Z方向平移分别为PX、PY和PZ,则掘进机相对于测量坐标系的机身位姿T计算模型见式(4)。

湍流耗散率ε方程为:

式中:σk和σε分别为脉动动能和耗散率的Prandtl数;μt为湍流黏性系数;μt=Cμ ρk2/ε,C1,C2和Cμ为经验常数。

流体流动的控制方程很难获得解析解,基本上需要借助于数值方法进行计算,如有限差分法、有限元法和有限体积法。有限差分法将求解域划分为差分网格,采用差商代替偏微分方程的导数,是应用最早、最经典的计算流体动力学方法。有限元法采用变分原理选择逼近函数,求解速度较慢。有限体积法将计算区域划分为控制体积,微分方程在控制体积积分而转化为离散方程,物理意义明确,可确保守恒特性,且计算量较小,目前得到广泛应用[16]。

2 原始方案的单体气动力分析

2.1 受电弓检测装置的三维造型

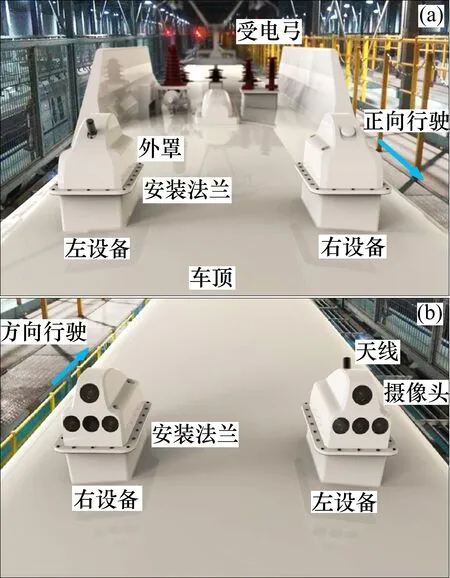

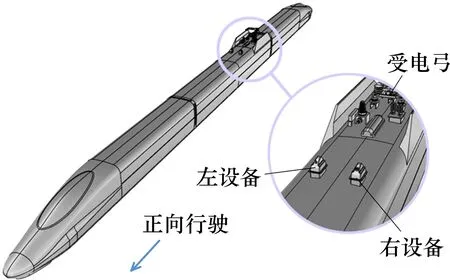

受电弓检测装置主要由外壳以及内部的摄像头、天线等组成。动车组车顶靠近受电弓的位置有2个安装法兰,可用于安装受电弓检测装置,如图1所示。由于天线的结构差异以及摄像头仰角调整范围的影响,左右2 台受电弓检测装置(以下简称为左设备和右设备)无法做到造型完全一致,而且列车可以正向或反向行驶,用于数值模拟的模型可分为左设备正向行驶、左设备反向行驶、右设备正向行驶和右设备反向行驶4种情况。

图1 受电弓检测装置的外形及车顶安装情况Fig.1 Appearance and roof installation of pantograph detection device

2.2 计算区域及边界条件

为便于考察受电弓检测装置安装在车顶之后的气动特性,首先针对受电弓检测装置开展单体气动力分析,其放置位置可以假设为地面和悬空4 m 2 种。在受电弓检测装置外部流场的数值模拟中,需要将实际问题的无限空间转化为有限大小的计算区域。经过多次尝试,最终确定如图2所示的计算域,设备放置于地面时的计算区域长度、宽度和高度分别为12,7 和4 m,设备悬空时的计算区域长度、宽度和高度分别为12,7和5.5 m。

图2 计算区域Fig.2 Calculation domain

采用专业结构化网格划分软件Pointwise 对计算域进行网格划分。生成的网格文件导入至FLU‐ENT 软件,采用不可压缩性空气作为流体介质,密度设为常数。入口边界设置为速度入口边界,速度值根据列车速度确定,如350 km/h 对应的速度为97.22 m/s。出口边界设置为压力出口边界条件,出口静压为0。计算区域的顶面及左右两侧面设置为对称面,计算区域的底面设置为壁面边界条件,用于模拟地面。对流项选择二阶迎风格式,扩散项采用中心差分格式进行离散。

2.3 计算结果及分析

经过迭代计算得到结果后需要验证网格无关性,以确保计算结果不会因网格尺度不同而有影响。采用不同的尺度进行网格划分,生成的网格数量分别为330,600,937 和1 789 万。右设备悬空及350 km/h 正向速度时对应的阻力分别为430.5,444.3,461.9 和462.6 N,升力分别为527.7,536.2,555.3 和554.6 N,可以看出随着网格数量的增大,设备所受到的气动阻力和升力逐渐增大最后保持稳定,因此,后续的数值模拟统一使用最密的网格划分策略生成网格。

表1 不同计算工况的气动力计算结果Table 1 Aerodynamic calculation results of different calculation conditions

为便于受电弓检测装置左右设备的气动阻力特性的比较,可以采用无量纲的阻力系数Cd进行评价[4]。

式中:Fd为阻力;ρ为空气密度,取1.225 kg/m3;A为受电弓检测装置左右设备的迎风面积,取8.9×10-2m2;uin为自由来流速度。

利用式(5)计算可知,受电弓检测装置左右设备置地计算工况下的阻力系数范围为0.51~0.61,设备悬空计算工况下的阻力系数范围为0.77~0.93。设备置地时的阻力系数小于悬空情况,是由于地面的边界层效应改变流场分布的结果。左右设备的阻力系数较大,说明有必要开展受电弓检测装置的外形优化工作。

图3为左右设备悬空及350 km/h正反向行驶时的设备表面压力云图。由图3可知左右设备表面正反向行驶时的最大正压值接近,而设备表面的最大负压值相差较大,特别是同一设备反向行驶的最大负压值高出正向行驶。从负压值的分布来看,主要分布在摄像头端与天线端的2条侧边线上,说明这些部位可以进行适当的流线型处理。

图3 左右设备的表面压力云图Fig.3 Surface pressure nephogram of left and right equipment

3 装车工况下的气动性能分析

3.1 受电弓检测装置的外形优化方案

根据左右设备单体的气动仿真计算结果可知,对设备的边界线进行圆滑处理将有利于减小气动阻力。考虑到设备内部安装的摄像头、天线等部件的相对位置、尺寸和接口已经不能再作调整,为了避免部件的安装干涉,仅对外壳的外形进行适当修改,以增强设备的流线型。图4为左设备的3 种外形优化方案,优化方案1 将边线的倒圆角半径由原始方案的20 mm 调整为25 mm,优化方案2将边线的倒圆角半径调整为30 mm,优化方案3 将边线的圆弧调整为平切面,高度增加1.4 mm。右设备的外形优化方案与左设备相同。

图4 左设备的外形优化方案Fig.4 Shape optimization scheme of left equipment

为尽量减少计算量,未采用8 节车编组或16节车编组,而采用了安装受电弓的3节车编组,受电弓放置在列车正向行驶时靠近尾车的位置上,且保证受电弓弓角朝后,左右设备的天线端为列车正向行驶时主要迎风面,如图5所示。

图5 3节车编组的计算模型Fig.5 Calculation model of three car formation

针对3节车编组的计算模型,经过多次计算确定计算区域的长度、宽度和高度分别为380,80和65 m。采用Pointwise 软件进行结构化网格划分,并利用FLUENT软件求解计算。

3.2 计算结果及分析

图6为安装原始方案设备的列车以350 km/h正向行驶时的流场分布图。由图6(a)可以看出列车的车头鼻端部、左右设备的迎风面为正压,左右设备的边线和背风侧等部位以及车身的大部分区域为负压,整个模型中最大正压值和最大负压值分别为6191 Pa 和-18 161 Pa,左右设备表面的最大正压值和最大负压值分别为4 928 Pa和-16 598 Pa,与前面左右设备的单体模型仿真结果相比,压力值有4%左右的差别,这是由于列车对左右设备周围空气流场影响,改变了边界条件所致。列车反向行驶时,受电弓处在左右设备的前端,空气经过受电弓的扰流作用后再流向左右设备,车顶设备之间流场存在相互影响。由图6(b)可以看出左右设备周围的流速迹线分布,在安装法兰的背风面形成了漩涡,这是由于安装法兰较高且未作流线型的特殊设计,导致空气的阻力较大。安装法兰的高度设置为0.2 m,是为了兼容考虑受电弓检测装置在多种动车组车型上列装的高度上限值,在某些动车组上的安装法兰高度仅为0.05 m,空气阻力将大为减小。

图6 350 km/h正向行驶时原始方案的流场分布Fig.6 Flow field distribution of the original scheme in 350 km/h forward driving

将原始方案、优化方案1,优化方案2 和优化方案3 的气动力提取,得到如图7 所示的气动力计算结果对比。图中的“+250”和“-250”等数字正负号用于表示列车运行方向为正向或反向,数值表示速度大小。由图7(a)和图7(b)可以看出列车速度350 km/h时的阻力和升力均大于列车速度250 km/h时的阻力和升力,由于优化方案2是在原始方案基础上将设备边线的倒圆角半径增大,阻力有所降低。列车速度350 km/h 正向运行时,4 种方案的左右设备阻力之和分别为699.8,697.6,646.9 和677.5 N,总体处在700 N的水平;列车速度350 km/h反向运行时,4 种方案的左右设备阻力之和分别为551.0,547.8,568.5和626.3 N,总体处在600 N的水平。由图7(c)可以看出不同方案和运行速度下的倾覆力表现出正负变化的特点,这主要与列车顶部的众多安装设备改变了流场的分布有关,从倾覆力的数值大小来看,对列车的影响很小。利用式(5)计算可知,列车速度350 km/h 时,受电弓检测装置左右设备原始方案的阻力系数范围为0.45~0.68,优化方案1~优化方案3 的阻力系数范围分别为0.44~0.68,0.48~0.63和0.51~0.70。优化方案2 的阻力系数最大值较原始方案下降7%,说明优化方案2具有较好的气动阻力特性。

图7 不同方案的气动力计算结果对比Fig.7 Comparison of aerodynamic calculation results of different schemes

图8为不同方案的压力计算结果对比。可以看出列车速度350 km/h 时的最大压力和最小压力均大于列车速度250 km/h 时的最大压力和最小压力,4 种方案的最大压力值较为接近,左设备的最小压力值在优化方案2下是最小的,而右设备的最小压力值在优化方案3下是最小的。

图8 不同方案的压力计算结果对比Fig.8 Comparison of pressure calculation results of different schemes

为了进一步说明安装法兰的影响,对车顶有安装法兰而未安装左右设备的情况进行仿真计算,得到如图9所示的表面压力分布。可以看出安装法兰的迎风面具有较大的正压力,背风面具有较大的负压力,说明安装法兰的结构还存在较大的优化设计空间,在列车总体设计时应予以重点考虑。

图9 列车速度350 km/h正向运行时安装法兰的压力分布Fig.9 Pressure distribution of mounting flange when train speed is 350 km/h

4 结论

1) 受电弓检测装置的迎风面为正压,边线及背风面为负压,增大边线的倒圆角半径可以适当减小气动阻力。

2)列车速度350 km/h正向运行时,左右2台受电弓检测装置的阻力之和约为700 N,列车速度350 km/h 反向运行时,左右2 台受电弓检测装置的阻力之和约为600 N,受电弓检测装置的倾覆力对列车的影响可以忽略。

3) 车顶的安装法兰具有较大的高度,且未考虑流线型的结构设计,在背风面形成了漩涡,存在较大优化设计空间,列车总体设计时应引起重视。