矿用轮胎全寿期管理与成本优化措施分析

2022-04-13刘玉龙汪志平周恕辉

黄 磊,刘玉龙,汪志平,周恕辉

(中广核铀业发展有限公司,北京 100029)

1 引言

大型矿用卡车轮胎使用和管理成本是采矿生产成本的重要组成部分,约占4%~8%[1]。如何做好轮胎管理,降低轮胎在采矿成本中的占比一直是采矿工程实践领域的重要研究课题。轮胎的精细化管理对延长轮胎使用寿命、降低采矿成本、保证矿车出勤率、提升采矿安全系数等有重要意义。

目前已有学者和工程技术人员对矿用卡车轮胎的损耗、管理优化等课题进行了研究。国内方面,张强[2]统计了黑岱沟和哈尔乌素露天矿2008—2018年间矿用轮胎的损坏原因,发现扎破占比超过50%;兰天辉[3]研究了矿用轮胎的损坏原因,提出了应对措施;黄文[4]研究了平朔东露天矿矿用轮胎的损伤种类,发现局部磨损和割伤是该矿轮胎损伤的主因,分别占23%和43%;潘斌[5]发现了改善道路质量,同时加强对电动轮轮胎运行、装配和检查等现场管理,可提高轮胎使用寿命;戴继成[6]针对传统轮胎压力监测系统的弊端,自主研发出适用于矿山开采的智慧轮胎管理系统;邬玉林[7]系统论述了矿用卡车轮胎的维护与保养。国外方面,Aleksander[8]研究了矿用卡车轮胎在静态和准静态负载作用下的变形情况;William[9]从实践入手,讨论了矿用卡车轮胎的全寿期管理过程和应对策略;Filip Medinac[10]在美国秃山金矿应用无人机对道路情况进行检测,提高了矿用轮胎寿命。

笔者通过调研国内矿用轮胎管理现状,以轮胎损伤类型统计数据为基础,分析了轮胎损伤的主要类型和原因,探讨了轮胎全寿期管理的重点内容,以纳米比亚某大型露天铀矿为案例,提出了考核该矿山轮胎使用成本的指标,优化该矿轮胎使用和管理成本的策略,以供该矿和国内同类型矿山借鉴。

2 轮胎损伤类型与原因

2.1 轮胎损伤类型

作者在国内多个大型露天矿山进行了调研,发现大型矿用卡车轮胎损伤主要可分为自然磨损和异常损伤两大类,其中,异常损伤包括局部磨损、脱层鼓包、割划刺破、热损伤(脱空、热剥离、胎面掉胶)和冲击爆裂。矿用卡车轮胎损伤实例见图1。

图1 某矿轮胎损伤实例图

2.2 轮胎损伤原因分析

2.2.1 自然磨损

轮胎与路面的接触摩擦会造成轮胎自然磨损,自然磨损是轮胎使用过程中不可避免的自然损耗,自然磨损至轮胎纹底消失直至报废是轮胎使用过程中最理想、最经济的状态。

2.2.2 异常磨损

(1) 局部磨损。中煤平朔统计数据表明[8],雨季时,30%以上的矿用卡车轮胎报废是由局部磨损引起的。局部磨损是由于轮胎花纹凸缘的磨耗能量不均匀而引起的胎面磨损,具体表现为胎面局部磨平,外露钢丝等。

(2)脱层鼓包。矿用卡车高负荷行驶过程中,如果胎压不足或过大,在撞击坑槽或石块等情况下,会导致轮胎局部压力陡然升高,发生胎体变形、线层间附着力下降、帘线断裂等损伤。胎面损伤则发生脱层,内部损伤可形成鼓包。

(3) 割划刺破。矿用卡车行驶中可能会散落矿岩,或是雨天雨水带走路面砂土使路面尖锐矿岩露出,轮胎碾压路面尖锐矿岩后易造成割划刺破损伤。

(4) 热损伤。当轮胎不易散热(如长距离爬坡等)胎体温度急剧升高时,会形成热应力积聚造成轮胎机械性能下降,橡胶热解变质,胎面与缓冲层、胎体钢丝等分离,从而产生脱空、热剥离、脱胶等现象。

(5)冲击爆裂。当轮胎碰撞到尖锐石块或障碍物时,特别是在矿用卡车超载、超速的情况下,轮胎瞬时所承受的压力和变形过大,可能导致轮胎爆裂。

通过轮胎损伤类型分析可知,轮胎运行过程中胎体的温度和压力状态异常变化是造成轮胎损伤影响轮胎寿命的本质原因。因此,及时监测轮胎温度、压力等参数变化,做好轮胎维修与保养,是延长轮胎经济寿命、降低轮胎使用和维护成本的重要手段。

3 轮胎全寿期管理内容

3.1 全寿期管理流程

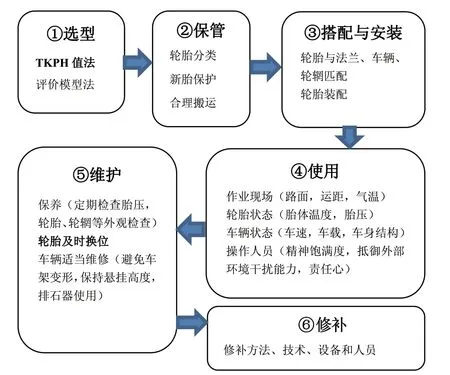

矿用卡车轮胎全寿期管理是指从轮胎投入使用到报废后的所有与轮胎相关的管理过程。全寿期管理的最终目标是延长轮胎的使用寿命,降低轮胎使用和维修成本,提升矿山的生产效益。实施矿用卡车轮胎全寿期管理后,矿山轮胎成本至少可以降低20%[11]。通过现场调研与理论分析,笔者认为,典型的轮胎全寿期管理流程主要包括6个环节,如图2所示。轮胎全寿期管理涉及轮胎选型、保管、搭配与安装、使用、维护、修补等,故轮胎全寿期管理是一个涉及管理、技术、人员和设备的系统工程,每个环节的工作都对轮胎的使用和管理成本有较大影响。

图2 典型的轮胎全寿期管理流程

在轮胎选型环节,巨型矿用轮胎现场实际TKPH值[12](即吨公里小时)是衡量轮胎实际工作强度的关键指标,也是轮胎选型和使用寿期的关键指标,可用如下公式计算:

式中,K1为运距修正系数;K2为环境温度修正系数;T为单个轮胎平均载荷;V为平均速度。

3.2 全寿期管理辅助工具

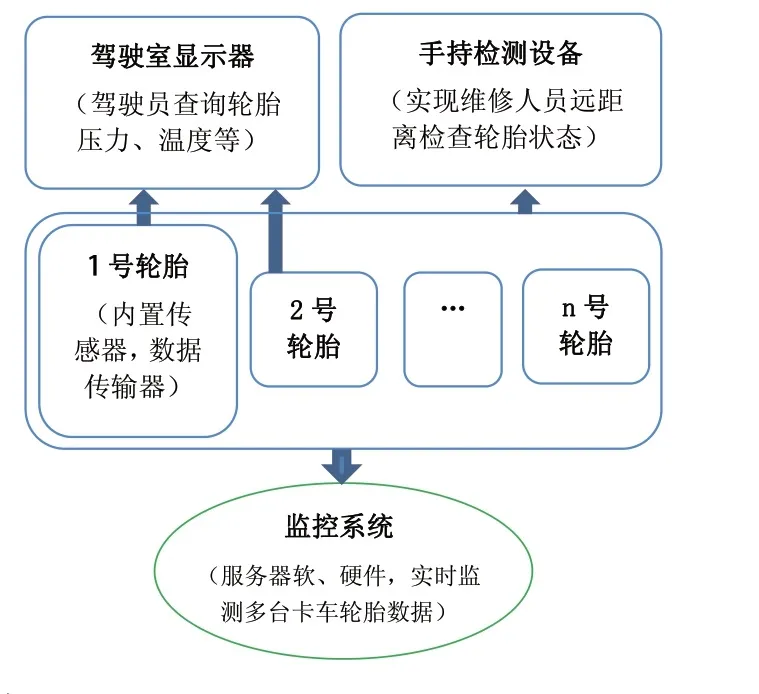

随着信息技术和传感技术的发展,部分大型露天矿山已开始将卡车轮胎全寿期管理系统应用到轮胎管理工作中。轮胎全寿期管理系统[13]是实现轮胎全寿期管理的重要工具,基本组成如图3所示[14]。

图3 轮胎全寿期管理系统组成

由图3可知,卡车轮胎全寿期管理系统由轮胎内置智能传感器、车载轮胎数据传输器、驾驶室数据显示器、手持检测设备、监控系统服务器和系统软件组成,可实时监控、检测、采集、传输轮胎压力和温度等状态数据,这些数据是轮胎安全使用、合理维护、及时修补的重要参考。

4 纳米比亚某大型露天铀矿轮胎成本分析与优化措施

4.1 矿山概况

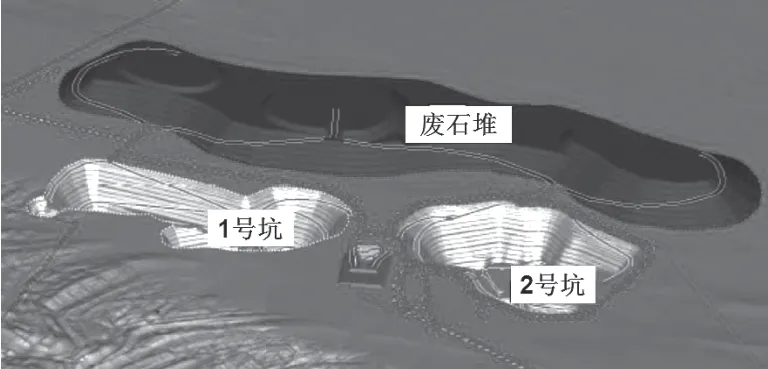

该矿位于非洲纳米比亚西部沿海的沙漠地区,矿床类型为白岗岩型铀矿床,是全球最大的露天铀矿(图4)。该矿包含5条成矿带,其中以1、2号带为主,1号带平均厚度23m,最大厚度75m,沿走向长1100m,矿化深度53~323m,平均深度约200m。2号带平均厚度18m,最大厚度100m,呈北东走向,长1400m,埋深145~306m。

图4 矿坑最终边界模拟图

4.2 矿山轮胎管理现状

矿山有小松960E和北方股份NTE330矿车30台(图5)。矿用卡车使用某品牌的巨型轮胎,规格为59/80 R63,由业主自主选型、采购和运维。

图5 采矿生产现场

4.3 轮胎使用和维护成本分析

4.3.1 吨矿岩轮胎摊销成本Ca

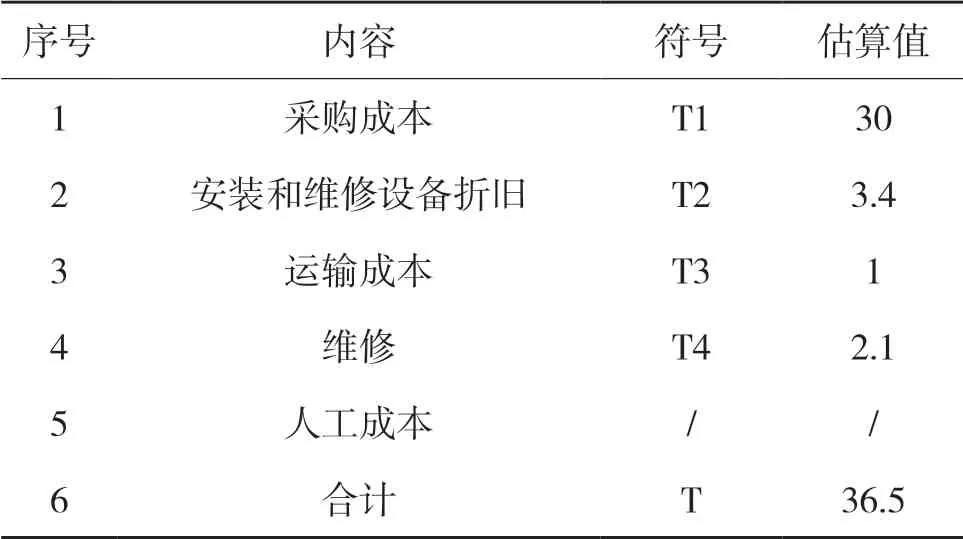

(1)单条轮胎的成本构成T。经统计分析,单条轮胎成本由采购成本、操作设备折旧、运输成本,维修成本和人工成本构成,具体构成见表1。由表1可知,该矿每条轮胎不含人工的全成本为36.5万元/条。

表1 单条轮胎成本构成 万元/条

(2)单条轮胎运量Q。

式中,P为年剥采总量(万t),取7400万t;S为年轮胎消耗数量(条),取140条。经计算,单条轮胎运量Q等于52.86万t/条。

(3)吨矿岩轮胎摊销成本Ca计算。

开采每吨矿岩的轮胎摊销成本可按如下过程进行计算:

由式(3)可知,该矿开采每吨矿岩的轮胎摊销成本Ca等于0.7元/t。该矿每吨矿岩开采成本为1.9美元/t,由此可推算,该矿轮胎成本约占采矿总成本的5%~6%。该指标可以作为采矿成本分析的重要依据。

4.3.2 吨公里轮胎消耗成本Cb

轮胎吨公里消耗成本Cb是考核轮胎管理绩效的重要指标,估算方法如下:

(1)单条轮胎总吨公里S。

式中,Q为单个轮胎的总运量(万t),L为每吨矿岩的平均运距(km),取2.5km。由式(4)可知,该矿单条轮胎总吨公里S等于132.2 t·km。

(2)吨公里消耗成本Cb。

由式(5)可知,该矿轮胎吨公里消耗成本Cb等于0.276 元/t·km,即每吨矿岩运输1km平均需消耗轮胎成本0.276元。该指标可以定量衡量矿山轮胎绩效管理水平,也可以作为轮胎使用数量的计算依据。

4.4 轮胎成本优化措施建议

4.4.1 轮胎管理策略

从轮胎管理的策略上看,主要有两种策略可供选择。

一是轮胎管理全外包,委托专业化公司承担矿山轮胎全寿期管理,负责轮胎的采购供应、保管、使用管理、维护保养和修补等工作。目前,鞍钢大孤山矿、首钢水厂矿、抚顺西露天矿、宁煤大峰矿、本钢南芬矿等国内大型矿山均是实行轮胎管理外包。

二是建立专业化轮胎运维团队,自主进行轮胎全寿期管理。国内的哈尔乌素和黑岱沟等大型露天矿均是自主进行轮胎采购和维护管理,矿山配备了先进的轮胎全寿期管理系统,降低了轮胎使用成本,提升了行车安全,取得了较好的综合效益。

纳米比亚经济欠发达,制造业水平较低,人力资源匮乏,采用哪种轮胎管理策略需要进行理论分析和生产实践的摸索。目前该矿是以自主运维轮胎的模式为主,也在积极探讨引进专业化公司承包运维的模式。经过一段时间的比选,最终选择一种符合当地实情,既能降低轮胎在采矿成本中占比,又能提升轮胎管理绩效的轮胎管理策略。

4.4.2 轮胎全寿期过程管理

采用TKPH值法加强轮胎分析和选型,选择更适合本矿山工况条件的轮胎。新旧轮胎分类分库管理,建立新胎保管仓库,保证新胎投用前质量完好。更换轮胎时,做好新旧轮胎对角搭配与安装。轮胎使用过程中,借助更先进的传感仪器和监控系统,实时掌握轮胎的运行状态,监控轮胎胎压、胎温等关键运行指标,降低轮胎异常损伤的频率。改善路面质量,及时清除路面的尖锐矿岩,为轮胎运行创造更好的工况条件。建立轮胎保养制度,形成轮胎档案卡,每车出班前要检查轮胎胎压和外观,每班交接时,要复检胎压和胎温,及时清除夹石等。轮胎修补运用更先进的修补技术,创新修补方案,如从原来的滞后修补调整为及时修补等。建立轮胎报废处置流程,做好废旧轮胎回收与再利用,如在高风险路段使用废旧轮胎做安全围挡。

4.4.3 轮胎全寿期经济指标管理

把吨矿岩轮胎摊销成本Ca和吨公里轮胎消耗成本Cb作为采矿生产部门的重要考核指标,按期分析两个指标的变化情况,寻找指标变化的原因,制定改进措施。

5 结论

(1)本文分析总结了大型矿用卡车轮胎损伤类型和原因,认为卡车运行过程中轮胎胎体温度和压力的异常是轮胎损伤的本质原因。加强轮胎胎体温度和压力值的监测并及时干预是减少轮胎异常损伤延长轮胎使用寿命的关键举措。

(2)梳理了轮胎全寿期管理流程,主要包括轮胎选型、保管、搭配与安装、使用、维护、修补等6个环节。借助以传感技术、无线数据传输技术和信息技术为支撑的轮胎全寿期管理系统可以实现轮胎的高效、经济的管理。

(3)以纳米比亚某大型露天矿为例,分析了单条轮胎成本构成、吨矿岩轮胎摊销成本和吨公里轮胎消耗成本等轮胎技术经济指标,该矿的单条轮胎成本为36.5万元/条,吨矿岩轮胎摊销成本为0.7元,占采矿成本的5%~6%,吨公里轮胎消耗成本为0. 276元。上述三项指标可以作为矿山轮胎管理绩效考核的关键指标。

(4)从轮胎管理模式、管理过程和成本控制考核等三个方面对加强纳米比亚某露天铀矿轮胎管理提出合理化建议,目标是在有限的资源条件下,实现轮胎高效管理,减少轮胎的异常损伤,延长轮胎的使用寿命,降低轮胎的使用成本,提高矿山的产量和效益。