SCR铜杆生产线旋转剪电气故障分析及改进

2022-04-13朱其斌

朱其斌,吕 苗

(江西铜业集团铜材有限公司,江西 贵溪 335424)

1 引言

SCR连铸连轧铜杆生产线因作业率高、操作简便、上手快,自动化控制程度高,能保障生产线实现连续、稳定、高效运行,现已广泛应用于国内外铜铝杆加工行业[1]。江铜集团铜材公司分别于2003年、2006年引进了美国南线公司SCR3000/4500连铸连轧铜杆生产线,设计Φ8mm铜杆年产能为37万t[2]。旋转剪是该生产线的关键部件,对整条生产线起着承上启下的作用,但在实际生产过程中,其设定处于停止运行状态。唯有摩根轧机发生设备故障,或轧机内铜杆产生挤线时,才会自动旋转剪切,或按生产工艺的要求采取手动方式剪切铜铸坯。

在建厂试生产阶段,由于对进口旋转剪使用管理经验不足,旋转剪逆变器发生偶发性故障,不能启动运行,导致生产中断,西门子70系列逆变器上出现008锁定状态,在逆变器复位后又正常,而其正常状态是009待机状态,锁定状态无报警,导致整条生产线停产,生产线更换系统需3.5h,期间前段炉铸区仍在点火燃烧保温,天然气浪费大。

偶发性电气故障在电气维修行业里又称幽灵故障,是电气维修人员最头痛的问题。在连铸连轧铜杆过程中,一旦摩根轧机发生故障停机,或更为严重的是旋转剪在运行中偶发故障而不启动旋转剪切,若操作人员第一时间处理不及时,极易造成铜铸锭拱起倒锭、中断生产。当高温铜铸锭倒下时,必然会损伤五轮钢带式浇铸机及其附属设备,促使浇铸机等设备故障进一步扩大化,严重威胁人身安全,导致生产成本大增。随着低氧铜杆产品市场竞争的日趋激烈,设备的安全、高效、稳定运行对生产成本的管控极为重要,因而针对SCR连铸连轧铜杆旋转剪电气故障进行分析和改进迫在眉睫。

2 进口旋转剪设计原理

从铸轮浇铸出的铜铸坯由出口夹送辊进行牵引,送入1#旋转剪剪切,这时桥架打开,轧机入口夹送辊呈打开和旋转状态,皆是在过线前准备阶段,所以铜铸坯不进入预处理系统。过线生产时,按下1#旋转剪停止按钮,桥架下落成水平1#旋转剪停止且上下刀口成水平状态,铜铸坯通过桥架进过入口夹送辊进入预处理机的前部,同时入口夹送辊会自动下压,夹住铜铸坯使之能更顺利地进入预处理,预处理机对铜铸坯进行校正、刻痕、削边后进入粗轧,在粗轧1#站受力后,2个夹送辊同时自动打开,并保持旋转状态,时刻准备剪切时能下压牵引铜铸坯。

该旋转剪设于五轮钢带式浇铸机夹送辊之后,开始连铸后,会连续将铜铸坯剪断为约0.8m长的铜铸锭,铜铸坯被剪断直至摩根粗轧机和精轧机完成设定,且其性能完全符合轧制要求;准备过线生产时按旋转剪停止按钮,旋转剪立即停止剪切,铸坯经过预处理系统进入摩根轧机轧制再到成品Φ8mm铜杆。当系统存在故障或设备处于某种状态下,旋转剪将自动启动且将铸坯再次剪切成碎段。如摩根轧机区域有急停信号,摩根轧机发生故障,堆铜故障、堆铜检测,连铸机速度低于给定值,介质设备发生故障等。

其主要工艺流程为:铜原料→加料提升机→竖炉→上溜槽→渣箱→回转式保持炉→下溜槽→浇包→五轮钢带式浇铸机→夹送辊→旋转剪→预处理机→摩根轧机→无酸清洗→卷取→五位输送站→钢带打包系统。

3 存在的问题

2019年旋转剪异常停机故障原因及时间见表1。经统计、分析及初步诊断,该旋转剪发生偶发性幽灵故障的原因有以下几点。

表1 2019年旋转剪异常停机故障原因及时间

(1) 逆变器参数设置存在问题。人机交互困难,不能有效地反应出逆变器的实际工作状况,易导致查找处置故障时间延长。

(2)安全继电器及串接在安全继电器上的急停开关回路异常断开;旋转剪急停开关安装位置不合理。易受到振动、温度、湿度、安装角度及海拔等外界环境因素的影响而发生误动作。

(3)驱动控制PLC程序逻辑不合理,PLC程序设计存在缺陷。

4 SCR铜杆生产线旋转剪电气故障分析及改进

通过现场进行逐一排查分析旋转剪异常停机故障原因,得出以下几点结论。

(1)逆变器参数设置对比确认。该厂拥有两条SCR铜杆生产线,其主要工艺过程和控制技术参数完全一致,因此可充分利用SIMOVERT MASTERDRIVES软件连线SCR4500生产线主控可编程控制器S7-400,检查旋转剪驱动控制程序,并与逆变器的过流(过压)保护参数、温度保护参数、速度检测等设置参数进行对比。结果显示,SCR3000旋转剪逆变器参数设置无误。

(2)检测SIEMENS 3TK28型安全继电器。根据电气接线图仔细进行排查,跟踪旋转剪安全继电器的动作状况,梳理关联部位并逐一进行测试,急停信号有4个安装在不同工位的急停按钮串接在安全继电器输入端口上,3个输出信号分别输送至驱动控制器的快速停止输入端、ESTOP OK信号送PLC400到驱动安全切断输入端。测试中不难发现,只有在急停信号中断时,才可能出现008(锁定状态,使能信号中断)。紧固各电气元件的接线,逐一更换新电气元件,但问题却一直悬而未决,设备故障仍会偶发,不可预见性强,但复位后设备又能正常运行[3-5]。

(3)排查SCR3000旋转剪驱动程序逻辑。利用PG STEP 7连接S7-400PLC进行在线诊断、比较,旋转剪逆变器在009待机状态下启动旋转剪,现场反复按下、拨起外部的急停按钮,测试逆变器是否会从008变成009待机状态。通过现场测试发现,在拨起按钮的瞬间的振动触发逆变器锁定(008)。通过该现象,考虑到现场急停操作站处于高热、振动的工况下,当振动频率接近触簧系统固有振动频率的时候,簧片的晃动幅度就会增大,最后将会导致触头接触力的剧烈变化。在这种情况下,若增大振动加速时,甚至会出现触电接触力为零的情况[6],也就是常闭触头突然有瞬间接触不良。

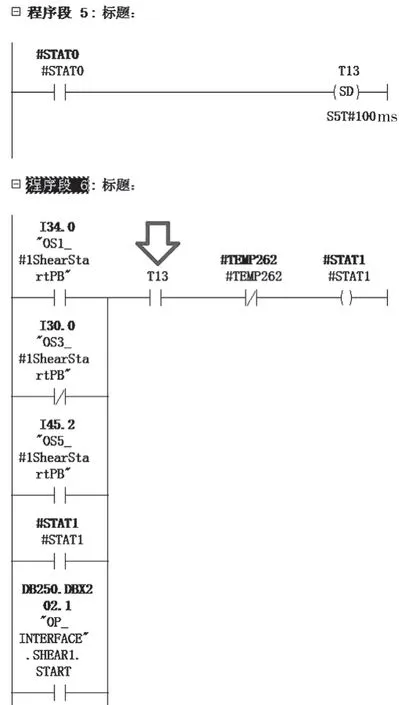

(4)改进驱动控制PLC程序逻辑。针对按钮因外界因素的异常振动而导致常闭触点瞬间失电的故障,拟在旋转剪驱动控制的主程序中,加入对急停按钮误动作的保护接点,增设了一个延时保护程序段5,T13时间设定为100ms。在S7-400程序中增加100 ms延时,见图1。通过现场不断地反复测试,并经过长时间的生产运行,未出现偶发性触发逆变器锁定故障。

图1 在S7-400程序中增加100 ms延时

通过以上分析和改进,急停按钮的安装环境是发生幽灵故障的主因。通过现场排查,发现竖炉燃烧系统、风机系统(风机站正好位于铸机操作室和现场操作站的正下方,而SCR4500的风机站则在铸机操作室和现场操作站的侧下方)等设备在运行中产生瞬间共振,是旋转剪操作站急停按钮的常闭点产生瞬间接触不良的原因。

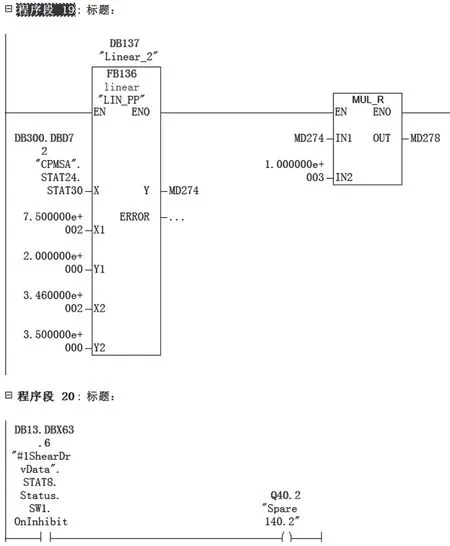

为更好地监控生产过程中旋转剪逆变器的工作状态,让操作、点检维修人员能直观地观察到逆变器是否正常,新增逆变器状态指示程序,若逆变器状态不正常,报警灯亮,会及时提示操作维修人员。在S7-400程序中新增逆变器状态指示,见图2。

图2 在S7-400程序中新增逆变器状态指示

5 结语

生产实践表明,该公司SCR连铸连轧旋转剪电气故障分析及改进是成功的。2020年1—12月,SCR3000铜杆生产线进口旋转剪运行过程中,没有发生幽灵电气故障。此外,得到以下几点结论:

(1)生产效率可提升30%以上,已彻底杜绝了进口旋转剪幽灵故障的发生;

(2)竖炉燃烧、风机系统在运行中产生的瞬间共振是外部环境主要干扰源;

(3)在程序中设计新增逆变器状态指示程序,若逆变器状态不正常,会自动报警;

(4)通过改进、完善旋转剪相关保护程序等,年可减少旋转剪异常故障查找时间39.5 h以上,大幅降低了经济损失;

(5)经过跟踪、检测等工作,同步提升了分厂技术人员应用西门子软件的能力。