90 m m 厚316LN 不锈钢真空电子束焊接参数正交试验研究

2022-04-13王大勇聂丽萍赵鹏飞熊建坤温银江朱猛

王大勇 , 聂丽萍 , 赵鹏飞 , 熊建坤 , 温银江 , 朱猛

(1. 东方电气集团东方汽轮机有限公司, 四川 德阳, 618000; 2. 长寿命高温材料国家重点实验室, 四川 德阳, 618000)

奥氏体不锈钢以其优良的抗腐蚀、 耐高温、耐辐射等综合力学性能广泛应用在核电、 化工等行业的焊接结构中[1]。某部套主要功能有两方面:屏蔽中子, 限制放射性污染和保证其他部件在运行期间的真空环境。 为保证上述功能, 该部件设计为密闭焊接腔室, 要求焊接时单面焊双面成型;材料选择为316LN 不锈钢, 厚度为90 mm。 根据产品尺寸、 材质及焊接要求, 电子束焊接是唯一可选的成熟焊接工艺。 电子束焊接具有能量密度高, 穿透力强, 焊接热影响区小, 焊缝金属纯净度高, 焊缝强度高, 能有效防止各种焊接缺陷和提高焊接接头性能等优点[2-5]而得到了广泛应用。

电子束焊接涉及加速电压、 工作距离、 束流、聚焦电流、 扫描幅度、 扫描波形、 扫描频率、 焊接速度等众多参数, 若直接进行试验, 试验量将非常巨大, 为避免费时费力, 本文结合电子束设备能力及最终产品尺寸, 固定加速电压、 工作距离、 扫描波形和扫描幅度, 采用正交试验设计方法进行90 mm 厚316LN 不锈钢电子束单面焊双面成型工艺参数优化设计, 并对焊接接头进行无损检测及化学成分检测。

1 试验材料

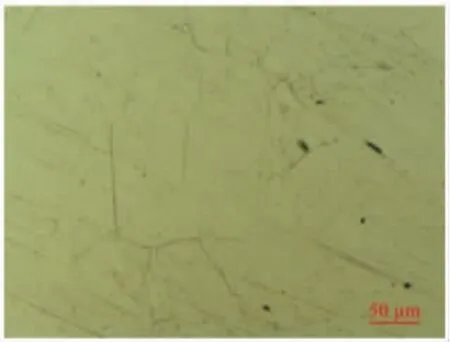

试验选用SST 公司的高压高真空电子束焊机,加速电压 70~150 kV, 电子束束流 0~400 mA, 真空室尺寸: 5 000 mm×4 000 mm×3 000 mm, 电子枪真空度≤10-6mBar, 真空室真空度≤10-4mBar。为尽可能模拟实际产品结构, 焊接接头形式为对接, 试板为固溶处理态316LN 不锈钢, 尺寸均为500 mm×100 mm×90 mm, 试板装配前经铣削加工至粗糙度≤Ra1.6, 各面用无水酒精清洗, 装配间隙≤0.05 mm, 装配错边≤0.1 mm。 母材化学成分见表1, 金相组织见图1, 为典型奥氏体组织。

表1 母材化学成分及室温力学性能

图1 母材金相组织

2 正交试验设计及分析

2.1 正交试验因素水平设计

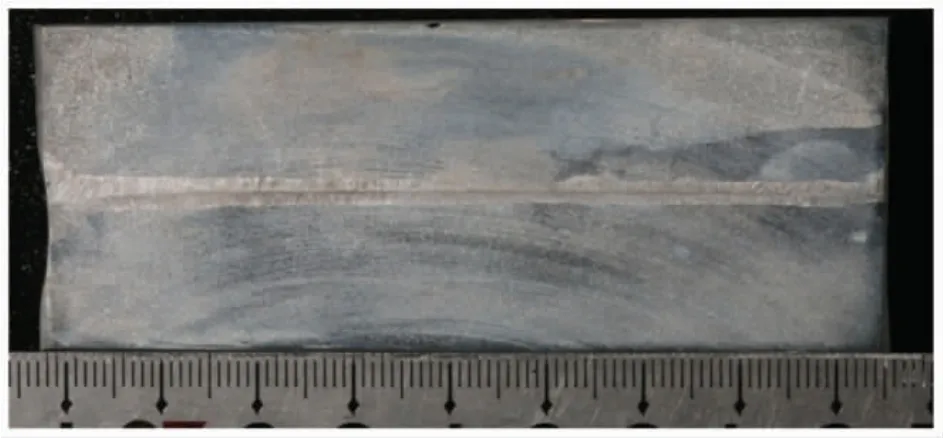

本文结合电子束设备能力及最终产品尺寸,固定加速电压120 kV, 工作距离400 mm、 扫描波形为圆形和扫描幅度1 mm, 在250 mm×250 mm×90 mm 316LN 不锈钢试板上自熔焊接, 调节电子束流、 聚焦电流、 焊接速度、 扫描频率等参数使试板点透, 确定正交试验因素水平范围。 试验过程中焊接接头宏观形貌如图2 所示。 由于奥氏体不锈钢低导热系数的特性, 真空电子束一次焊透90 mm 时焊接能量密度极大, 导致熔池温度极高易流淌, 焊缝成型不佳。

图2 焊接接头宏观形貌

根据前述点透试验, 针对束流、 焊接速度、聚焦电流和扫描频率等4 个参数设计4 因素3 水平共9 组正交试验, 因素水平见表2。

表2 正交试验因素与水平

焊接试件为 250 mm×250 mm×90 mm 316LN不锈钢试板, 根据正交设计, 共进行9 组试验,每组焊后卸真空冷至室温后再次抽真空焊接, 避免热积累效应的影响。 试验考核指标为正面成型、背面成型及冷隔, 焊后沿焊缝横向均匀取6 个截面, 就6 个截面的焊缝冷隔情况、 正面成型情况及背面成型情况进行打分, 满分5 分, 冷隔越少,分数越高, 成型越接近GB/T 22085.1 B 级分数越高, 取平均值后分别填入表3 正交试验结果表格中。 由左至右焊缝号分别为 1、 3、 5、 2、 4、 7、8、 6、 9。

表3 正交试验方案及结果

3 正交试验结果分析

3.1 正面成型极差分析

正面成型极差分析结果见表4, 可以看出4 种工艺参数对正面成型影响强弱程度为A>C>B>D,较优水平确定为 A1B1(B2)C1D3。 各因素对正面成型的影响规律见图3, 随焊接速度增加, 正面成型先变差再变好; 随扫描频率增加, 正面成型变差;随聚焦电流减小即焦点位置下移(焦点位于工件表面时聚焦电流: 2 175 mA)正面成型变差; 随束流增加正面成型先变差再变好。

表4 正面成型极差分析法分析结果

图3 各因素对正面成型的影响规律

3.2 背面成型极差分析

正面成型极差分析结果见表5, 可以看出4 种工艺参数对背面成型影响强弱程度为A>B>D>C,较优水平确定为A1B1C1D2。 各因素对背面成型的影响规律见图4, 随焊接速度增加, 背面成型先变差再变好; 随扫描频率增加, 背面成型变差; 随聚焦电流减小即焦点位置下移(焦点位于工件表面时聚焦电流: 2 175 mA)背面成型变差; 随束流增加背面成型先变好再变差。

表5 背面成型极差分析法分析结果

图4 各因素对背面成型的影响规律

3.3 内部成型(冷隔)极差分析

内部成型极差分析结果见表6, 可以看出4 种工艺参数对内部成型影响强弱程度为A>D>B>C,较优水平确定为 A1B2C1(C2)D2。 各因素对内部成型的影响规律见图5, 随焊接速度增加, 内部成型变差; 随扫描频率增加, 内部成型先变好再变差;随聚焦电流减小即焦点位置下移(焦点位于工件表面时聚焦电流: 2 175 mA)内部成型变差; 随束流增加内部成型先变好再变差。

表6 内部成型极差分析法分析结果

图5 各因素对内部成型的影响规律

4 工艺参数确定及验证

4.1 工艺参数确定

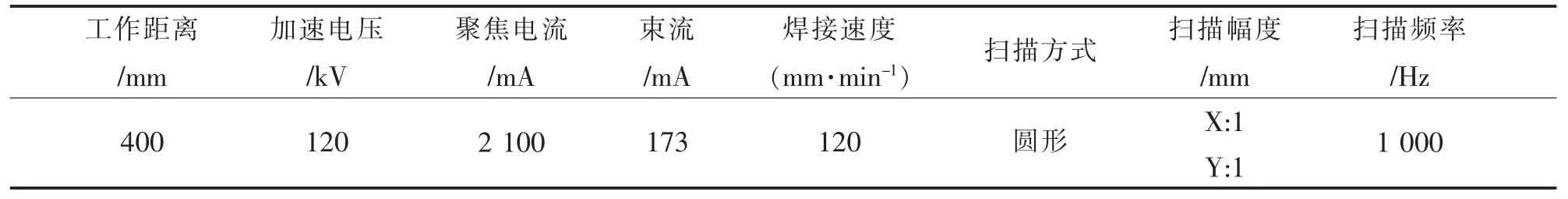

综合正面成型、 背面成型及冷隔正交试验结果, 焊接速度 120 mm/min, 聚焦电流 2 100 mA时均能取得最佳效果, 因此焊接速度直接确定为120 mm/min, 聚焦电流直接确定为 2 100 mA。 从产品最终使用要求角度, 正面成型及背面成型优先级高于冷隔, 在扫描频率为1 000 Hz 时正面成型及背面成型均能取得最佳效果, 扫描频率直接确定为1 000 Hz。 在此基础上, 继续优化束流,最终确定的参数见表7。 焊后焊缝的正面、 背面及截面宏观金相照片分别见图6-8。

图6 焊缝正面宏观形貌

图7 焊缝背面宏观形貌

图8 焊缝截面形貌

表7 最终焊接参数

4.2 无损检测结果

分别按 NB/T 47013.3 1 级及 NB/T 47013.2 1级进行UT 检测及RT 检测, 未发现超标缺陷显示, 打磨去除焊缝正反面余高后, 按 NB/ T 47013.5 1 级对焊缝正面及背面进行PT 检测, 均未发现超标缺陷。 测量焊缝成型情况, 正面余高最高处约4 mm, 背面余高最高处约4.5 mm。 综合无损检测结果及焊缝成型尺寸, 确认焊接接头满足GB/T 22085.1/ISO 13919-1 B 级(最严格)要求,达到单面焊双面成型要求。

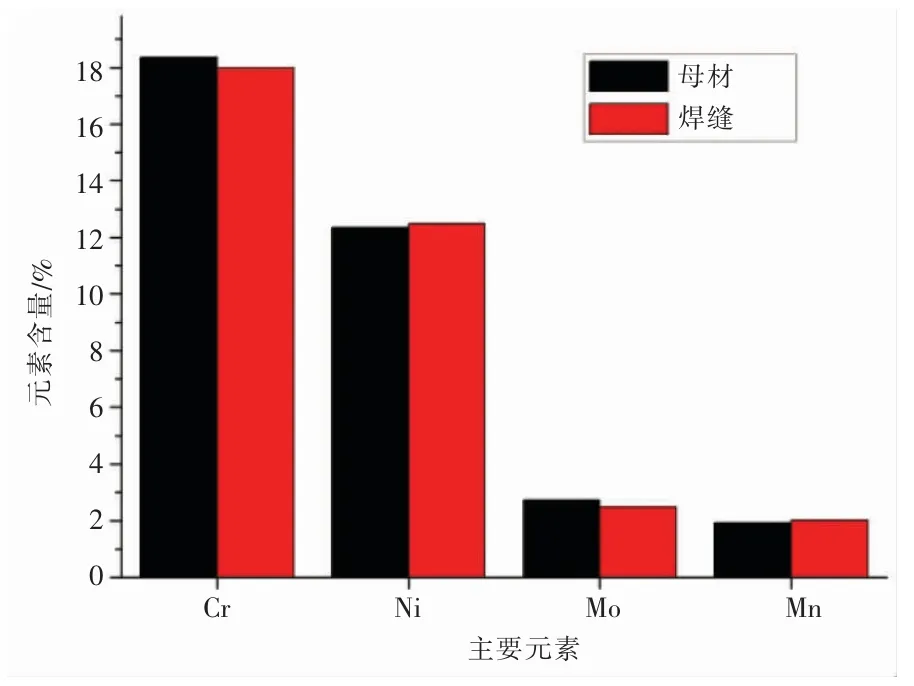

4.3 焊缝金属化学成分

为考察90 mm 316LN 不锈钢对接试板电子束单面焊双面成型过程中元素烧损情况, 将宏观金相试样沿焊缝中心面对半剖开, 采用PDA7000 型火花直读光谱仪对焊缝中心化学成分进行检测,焊缝中心及母材化学成分见表8, 主要元素对比见图9。 考虑检测误差等情况, 可以认为焊缝中心处化学成分与母材本身化学成分相差极小, 电子束焊后无明显元素烧损。

表8 焊缝中心及母材化学成分 wt%

图9 焊缝及母材主要化学成分对比

5 结论

(1)通过正交试验得出 90 mm 厚316LN 不锈钢单面焊双面成型电子束焊接参数为焊接速度120 mm/min, 扫描频率 1 000 Hz, 聚 焦电 流 2 100 mA, 束流 173 mA。

(2)焊缝经 UT、 RT 及 PT 检测合格,且成型满足GB/T 22085.1/ISO 13919-1 B 级(最严格)要求。

(3)焊缝金属几乎无烧损, 焊缝中心化学成分与母材接近。